微波组件连接器自动化装配技术研究

赵涌,曹向荣,吴伟伟,罗燕

(上海航天电子通讯设备研究所,上海,201109)

0 引言

微波组件广泛应用于航空、航天、地面电子侦察、测控等领域的有源相控阵雷达中,有源相控阵雷达中每个或数个辐射单元后均接有一个固态微波组件,一部有源相控阵雷达,少者需几十数百,多则要成千上万个微波组件。对发射的信号进行大功率放大,所接收到的信号进行低噪声放大,为实现波束控制对收/发信号进行幅度和相位的控制,微波组件性能的好坏直接影响整个雷达的性能,可见微波组件是固态有源相控阵雷达的核心部件[1]。在微波组件中,连接器和盒体装配焊接是组件生产的重要环节。在结构方面,连接器起到机械支撑、定位和物理保护的作用,同时要求连接和盒体之间气密性,从而保护微波组件内大量裸芯片与外部环境隔绝,免受外界恶劣环境的影响;在信号传输方面,连接器起到信号传输通道作用,连接器在结构、装配等方面影响组件的插入损耗和驻波。因此,连接器在微波组件中发挥了至关重要的作用[2]。

国外微波组件研究起步较早,精密机器人的装配精度较高,组件的生产已经实现自动化。国内虽然开展微波组件的研制起步较晚,但近几年相关单位结合自己产品的特点正大力发展微波组件自动化装配。目前微波组件批量生产中,连接器和盒体的装配焊接主要采用手工装配操作,部分装配动作在显微镜下进行,装配效率较低,装配质量一致性无法控制。随着微波组件通道数增加和需求量大幅提升,连接器手工装配效率已远不能满足大批量生产要求,因此,微波组件连接器装配由纯手工模式向自动化装配升级是提升微波组件生产效率和质量一致性的有效途径。

1 连接器自动化装配工艺设计

本文通过研究适合机器人操作的连接器装配工艺流程实现连接器与盒体的自动化装配。通过精密机器人、视觉识别、物料供应、控制等技术。针对连接器与盒体的自动化装配与特点,利用自动化技术,在连接器装配工艺流程、专用装配夹具等方面进行设计,结合上述设计制备自动化装配设备,实现连接器和盒体自动化装配。

1.1 连接器自动化装配工艺流程研究

连接器包括混合连接器和高频连接器,分别装配在盒体的两个端面。目前连接器与盒体手工装焊流程需进行多次焊接,很难实现自动化,须进行自动化装焊流程改进。连接器和盒体依次装配后局部加热,多次加热焊接不易于实现自动化。为此,将连接器依次装配在盒体的两个端面上,通过一体化焊接夹具固定,再盒体整体回流焊接。连接器与盒体焊接通常采用焊片或者焊膏。在连接器自动化装配工艺流程中,高频连接器和盒体之间的间隙小,无法实现自动化焊膏点涂。连接器和盒体间采用焊料环,先将焊料环装配在盒体内,然后将高频连接器装配在盒体上。连接器和盒体自动化装焊流程是先将基板和盒体装配固定,和连接器与盒体一起回流焊接。然后依次装配高频连接器和混合连接器,其中高频连接器采用焊料环和盒体焊接,混合连接器采用焊膏和盒体焊接;连接器和盒体之间通过夹具固定。最后,连机器、基板和盒体进行回流焊接。基板、焊片和盒体装配动作相对简单,可采用工装配,装配后通过夹具固定再送入自动装配线体。连接器和盒体装焊全程需要夹具辅助,夹具起传输、固定和定位的作用。连接器装配在盒体的两个端面,在装配过程中需要将盒体端面翻转至水平面,易于相机定位和装配。连接器装配在盒体上,通过夹具固定,然后盒体和夹具一起回流加热,回流冷却后将夹具拆卸并取出盒体。

1.2 连接器自动化装配夹具设计

连接器和盒体装配过程离不开夹具的辅助。装配夹具选择铝合金材料,连接器快速拆装通用夹具包括高频连接器加压模块、盒体装配基座、基板加压模块、混合连接器加压模块四部分构成,完成了盒体连接器的一体化装配。盒体快速定位机构能够适应一定尺寸范围内的不同组件精密定位;卡扣式快速拆装机构能够方便地精确定位和锁紧;压力调节机构通过锁紧螺母调节压力,作为独立模块可以快速安装到指定的压紧位置。通过快速拆装柔性定位技术能够满足微波组件盒体和连接器柔性定位,具备较强的通用性。

1.3 连接器自动化装配设备研制

本文通过研究适合机器人操作的连接器装配工艺流程实现连接器与盒体的自动化装配。针对连接器与盒体的自动化装配与特点,通过精密机器人、视觉识别、物料供应、控制等技术,利用自动化技术,设计制备自动化装配设备,实现连接器和盒体自动化装配。基于连接器自动化装配工艺设计自动化装配单元,本文研制的连接器和盒体自动化装配设备,依次进行盒体装配、混合连接器和盒体装配和高频连接器和盒体装配,实现了微波组件的剪接器自动化装配。

2 微波组件连接器自动化装配过程验证

2.1 装配精度验证

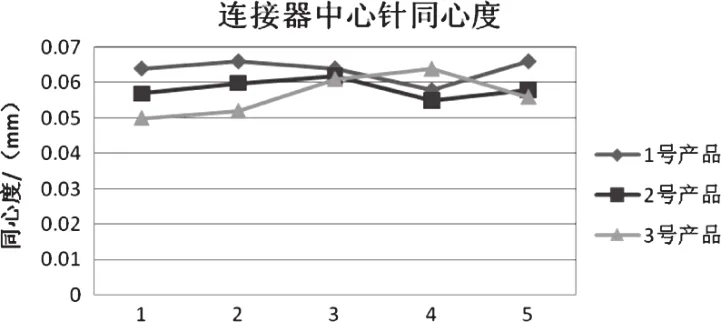

微波组件高频连接器的外形尺寸小,而且安装精度要求较高,盒体定位面和连接器定位面的间隙范围为0.1mm-0.16mm,因此连接器和盒体之间装配精度必须优于0.05mm才能满足安装要求。在连接器装配单元中利用六轴机器人进行连接器的拾取和放置,六轴机器人的精度可以达到0.02mm,然后通过工业相机对连接器和焊料环进行拍照定位,相机定位精度优于0.02mm,从而保证高频连接器优于0.05mm的装配精度。高频连接器中心针的投影和装配孔之间的同心度测试数据结果如图3所示,分别检测了三种产品的装配精度,测试结果分布在0.05mm~0.07mm之间,优于连接器装配同心度0.1mm的要求,装配误差分布均匀,没有出现超差的现象,装配质量明显优于操作人员手工装配。

图1 高频连接器中心针装配精度检测数据结果

2.2 装配节拍验证

连接器自动装配分为3个工位,3个工位装配时间分别为t1、t2、t3,t1、t2和t3中的大者即为装配单元的装配节拍。工位1 需要完成的动作依次包括盒体上料、盒体搬运、盒体装入载具、压力机构压紧盒体。工位2需要完成的动作包括:翻转机构夹取盒体翻转90°、混合连接器托盘上料、相机位置纠正、装配混合连接器、涂混合连接器焊膏、混合连接器固定、翻转机构翻转90°恢复到原位、将装好混合连接器盒体放入到夹具中。工位3需要完成的动作包括:翻转机构夹取盒体翻转90°、焊料环和高频连接器托盘上料、机器人分别搬运焊料环和高频连接器、相机位置纠正、机器人装配高频连接器和焊料环、高频连接器固定、翻转机构翻转90°恢复到原位。在装配调试过程中,采用了三种产品来试验,1号产品的装配节拍由12″缩短到了5′10″,装配效率提升了57%,2号和3号产品装配节拍由15″缩短到了6′50″,装配效率提升了54.4%。通过产品验证结果可以看出,微波组件连接器实现自动化装配能够有效的提高生产效率,适应大批量产品的生产需求。

2.3 装焊质量验证

通过量化控制压紧力的大小,保证高频连接器的焊接质量。高频连接器焊接通过设计不同压力的加压机构,验证连接器焊接压力对焊接效果的影响,通过试验发现,压力为5g、10g、15g时,焊接后高频连接器中心针未受污染,焊接效果较好,当压力为20g时,焊接后高频连接器中心针沾满焊料,和盒体之间发生短路现象,焊接效果较差,分析原因是因为,当压力为20g时,焊料熔化的一瞬间,连接器向前运动的速度过大,将焊料加速挤出到盒体中心孔,导致焊料爬到连接器中心针上污染中心针。因此,通过试验我们得出,高频连接器焊接工艺过程中,焊接压力控制在10~15g,能够有效控制高频连接器的焊接质量。

3 结论

连接器自动化装配焊接可以满足大批量微波组件高生产效率和质量一致性的要求。针对微波组件连接器的特点,在手工装配焊接工艺流程的基础上进行优化,将连接器、焊料环和盒体一体化装配固定后进行回流焊接,研制了连接器自动化装配设备,进行了三种微波组件连接器自动化装配质量验证,分析了高频连接器中心针的投影和装配孔之间的同心度,三种产品的装配精度均在0.05mm~0.07mm之间,优于连接器装配同心度0.1mm的要求,装配质量明显优于操作人员手工装配;三种产品的连接器装配效率分别提升了57%、54.4%和54.4%;通过量化控制压紧力的大小,保证高频连接器了的焊接质量,焊接压力控制在10~15g时,高频连接器的焊接效果最佳。微波组件连接器自动化装配设备能够实现连接器装配由人工生产方式向自动化制造模式的转变,有效提高微波组件的装配质量和生产效率。

[1]胡明春,周志鹏,严伟.相控阵雷达收发组件技术[M].北京:国防工业出版社,2010:1-10.

[2] Charles A Harper.电子封装与互连手册[M].贾松良,译.第4版北京:电子工业出版社,2009:175-207.