激光致熔池图像获取及质心提取方法研究

王邦国

(大连大学 机械工程学院,辽宁 大连 116622)

1 引言

激光焊接具有能量密度高、焊件热变形小和焊接速度快等特点,是金属连接中常用的焊接方法,并越来越广泛的应用于航空航天、汽车、船舶等领域关键部件的制造[1-3]。焊接过程中激光光束作用在待焊件表面时,会造成待焊工件形状改变,并使焊缝的间隙和位置发生变化。由于激光焊接时激光束作用区域较小,焊缝位置的改变会影响焊接质量,甚至使焊接失效。为提高焊接质量,需要在焊接过程中实时采集熔池信息,检测熔池中心与焊缝之间的偏差,并根据偏差在焊接过程中对焊接位置进行实时调整。

激光焊接的环境较为恶劣,焊接位置信息因受到高温、尘屑、飞溅和熔焰等干扰因素的影响,造成提取困难。为消除各类型干扰对激光焊接中焊接位置信息采集和处理的影响,国内外研究人员已开展了相关研究[4]。文献[5-7]应用激光器投射线结构光在焊缝上,通过对结构光条纹的检测得到焊缝位置信息,根据焊接位置与焊缝位置的偏差实现焊接过程中的实时检测和调整。由于检测的焊缝位置超前于焊接位置,该方法会造成系统性偏差。文献[8]提出利用环形激光视觉传感器实现焊缝三维信息的检测,该方法利用光线扫描方法,通过电机实现旋转扫描,实现恒定高度上环形激光轨迹。文献[9]提出了一种用于激光拼焊的焊缝跟踪视觉传感系统,该系统利用视觉传感器采集焊池辐射光线成像。系统主要通过控制视觉传感器快门的开启时刻和持续视觉,以减少焊池辐射光线对采集图像质量的影响。文献[10]利用磁光方法对微间隙成像,在焊接过程中将磁光传感器放置于焊缝上方,磁场激励器安装在焊件下方,位于焊件上方的单色高功率二极管发射光线经起偏器偏振照射在反射面后被反射,由于焊缝处磁场的影响,反射的偏振光偏振方向发生偏转,偏转的光线被偏振器检偏后并被传感器接收形成焊缝磁光图像。该方法主要用于检测焊缝位置信息。

因此,在焊接过程中,获取焊接位置信息是研究的关键技术之一。为实现焊接偏差的校正,对激光致熔池图像提取方法和熔池中心计算方法进行了研究。

2 薄板激光拼焊系统构建

激光拼焊中使用的多功能数控焊接机床型号为JHM-1GXY-700B,与焊接机床配套使用的系统还包括:焊接电源系统、控制台系统和冷却系统。焊接用大功率激光器安装在数控机床的Z轴上,并可沿Z轴上下移动。焊接过程中焊件可放置于焊接台上,焊接台可沿X轴和Y轴方向移动。

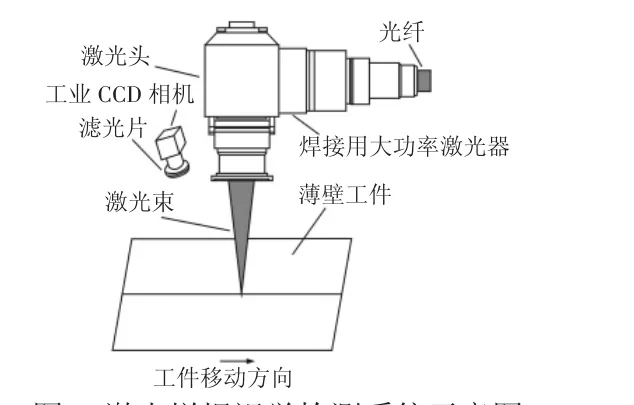

视觉检测系统安装在焊接头上,构建的激光拼焊视觉检测系统示意图,如图1所示。由于激光焊接中熔池辐射光线较强,直接在焊接过程中使用工业CCD拍摄的熔池图像无法进行处理,并获取熔池的有用信息。为减小辐射光线对工业CCD相机拍摄图像的影响,需要在工业CCD镜头前加装滤光片。为实现焊缝跟踪,需要对熔池辐射光线的光谱特性、工业CCD相机的光谱响应特性进行分析的基础上选择滤光片以获取熔池清晰图像,并对获取图像中熔池的中心提取方法进行研究。

图1 激光拼焊视觉检测系统示意图Fig.1 The Vision Monitoring System of Laser Welding

3 激光拼焊中熔池图像的获取

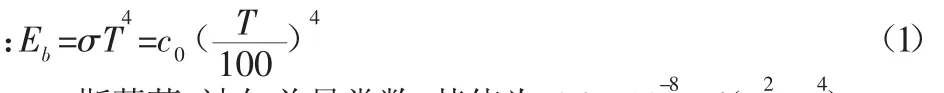

激光焊接中激光束作用在焊接区域形成熔池,若将高温熔池看做黑体,则高温熔池辐射力随表面温度变化的规律符合斯蒂芬-波尔兹曼(Stenfan-Boltzmann)定律,斯蒂芬-波尔兹曼定律描述为

式中:σ—斯蒂芬-波尔兹曼常数,其值为5.67×10W/(m·K);c0—黑体辐射系数,其值为5.67W/(m2·K4);T—黑体的热力学温度,单位为K。

由式(1)可知,熔池辐射的总能量Eb与黑体绝对温度T的四次方成正比,即熔池的温度越高其辐射的能量也越高。为在焊接中获取熔池的清晰图像,除需确定总辐射能量外,还需要确定熔池辐射的能量随波长变化规律。黑体辐射力随波长及温度变化规律可由普朗克定理(Planck)描述,普朗克定理如下:

式中:λ—波长,单位为m;T—黑体温度,单位为K;c1—第一辐射常数,其值为 3.7419×10-16W·m2;c2—第二辐射常数,其值为 1.4388×10-2W·K;Ebλ的单位为 W/m2·m。

图2 黑体辐射能量曲线Fig.2 Radiation Energy Curve of Blackbody

根据普朗克定理绘制的黑体辐射能量曲线,如图2所示。图中的横坐标表示辐射光线的波长,纵坐标表示各波长辐射能量,横坐标的单位为nm。图中包含了两条曲线,这两条曲线对应的黑体温度T分别为1400K和1200K。从图中可知,黑体温度越高则各波长上辐射的能量也越高。斯蒂芬-波尔兹曼定律与普朗克定理的关系为:

该关系式可描述为:某一温度的黑体,其辐射力等于该温度对应的由普朗克定理所求曲线下的面积。温度越高,则辐射力越大。实际材料表面在不同波长下光谱发射率随波长的变化较大且不规则,并且各波长辐射能量比普朗克定理计算出的值小。激光对接焊过程中,激光束照射在焊件表面,金属材料吸收热量形成熔融金属,相同温度下熔融金属在各波长辐射的能量虽然较黑体辐射的能量小,但由于熔融金属温度高,辐射的能量强。为减小熔池辐射光线的强度,选择使用截止波长为430nm的短波通滤光片。

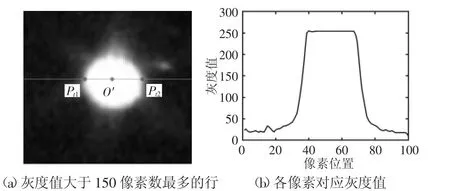

相机镜头前加装截止波长为430nm的短波通滤光片后,可拍摄熔池图像。拍摄时激光束作用在平面不锈钢板304上,熔化金属,为消除噪声对图像质量的影响,用(3×3)均值滤波器滤除噪声,均值滤波后的熔池区域图像,如图3(a)所示。

4 熔池质心的提取

4.1 熔池边缘点的确定

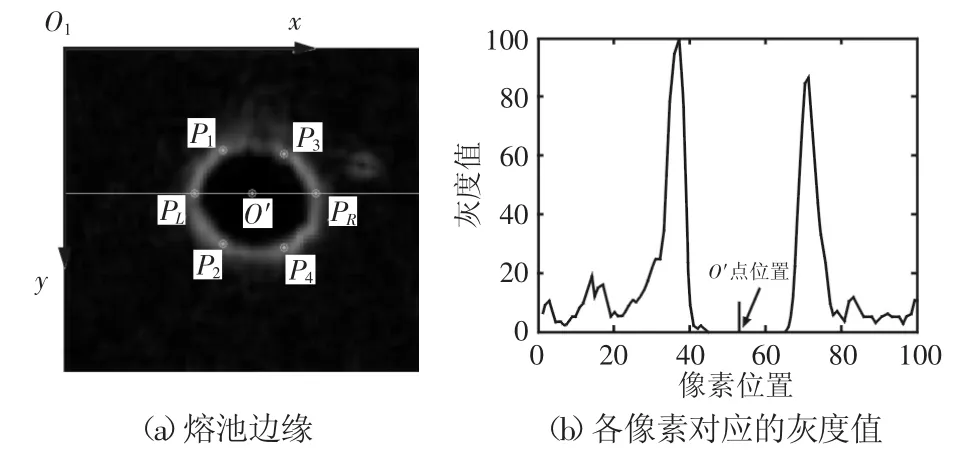

为对熔池中心提取方法进行研究,试验中使激光束直接作用在钢板上。由于工业CCD相机的光轴与焊接激光光束夹角较小,工业CCD拍摄的熔池图像近似为圆形。为得到熔池中心,需要先确定熔池的质心和边缘。为初步确定熔池的质心,在熔池图像3中沿水平方向搜索,确定图像中各行灰度值大于150的像素个数。灰度值大于150像素数最多的行的位置,如图3(a)所示。该行上各像素的灰度值,如图3(b)所示。如图3(a)所示,从左向右沿图示直线第1个灰度值大于150的像素位置为Pt1,最后一个灰度值大于150的像素位置为Pt2,两像素中心的位置在O′。

图3 初步确定熔池质心Fig.3 Preliminary Determination Centroid of Weld Pool Image

得到熔池的质心后应用形态学方法计算熔池的边缘,形态学边缘检测主要利用形态梯度概念,单尺度形态学梯度定义为:

式中:f(x,y)—熔池图像;g—结构元素;f⊕g—结构元素g对熔池图像进行膨胀;f⊙g—结构元素对熔池图像g进行腐蚀。

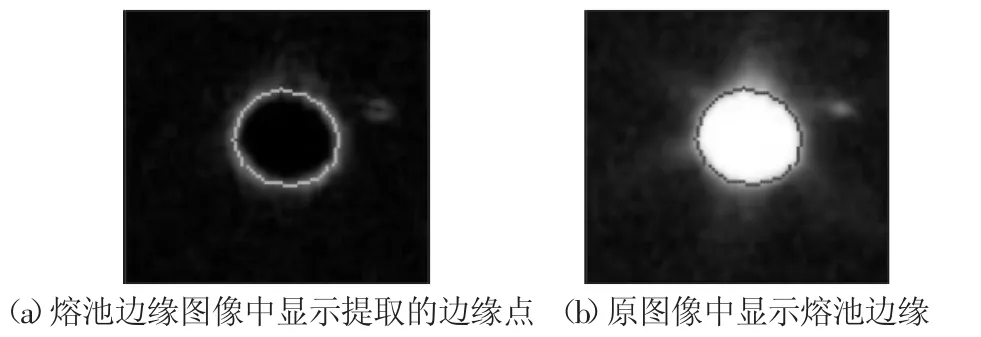

结构元素为3×3单位矩阵。单尺度形态学检测的熔池边缘,如图 4(a)所示。图 4(b)为图 4(a)中横线上各像素的灰度值。由于熔池的边缘近似为圆形,无法直接仅在横向和纵向搜索各行或各列得到熔池的边缘点。为有效获取熔池边缘,现将边缘分成若干部分,分别求取各部分的边缘后得到熔池的边缘。

图4 单尺度形态学方法提取的熔池边缘Fig.4 The Acquired Molten Pool Edge Using the Single Scale Morphological Method

熔池图像中构建了坐标系O1xy,坐标系的原点O1位于图像左上角,横坐标方向为x轴,纵坐标方向为y轴,坐标系在熔池图像中的位置,如图4(a)所示。由图4(b)可知,O′两侧各有一个峰值点,两侧的峰值点为熔池的边缘点。O′为起始点分别向左和向右两侧搜索可得到边缘点PL和PR。为有效提取边缘点,以PL和O′的中点为起点,分别向上和向下搜索得到峰值点P1和P2。同样方法,以O′和PR的中点为起点,分别向上和向下搜索得到峰值点P3和 P4。

P1和 P2在 O1xy坐标系下的坐标分别为(x1,y1)和(x2,y2),以P1和P2的纵坐标为起点和终点,在横坐标方向通过搜索峰值确定曲线段P1PLP2上的熔池边缘点。具体步骤如下:

(1)以 P1为起点,为得到 y1+1 行上的边缘点,以点(x1,y1+1)为中心沿x轴在该点左右两侧各取n个像素,共得2n+1个像素;在此可取n=4;

(2)求2n+1个像素中灰度最大值像素的序位m,从而可确定 y1+1 行上边缘点的坐标(xt1,yt1);其中 yt1=y1+1,xt1=x1-n+m-1。

图5 熔池边缘点Fig.5 The Acquired Edge of Molten Pool

求得y1+1行上的熔池边缘点后,按照上述步骤可求yt1+1行上熔池的边缘点,以此方法向下搜索直到纵坐标的值为y2时为止。以P3和P4的纵坐标为起点和终点,按上述方法在横坐标方向上搜索峰值点,可得到曲线段P3PRP4上的熔池边缘点。曲线段P1P3和P2P4上熔池边缘点也可用上述方法求的,只是在确定熔池边缘点(xw1,yw1)后,求下一个熔池边缘点时,是以点(xw1+,yw1)为中心沿y轴上下两侧各取n个像素,确定灰度最大值像素序位后,即可得到xw1+1列上熔池边缘坐标。搜索得到的熔池边缘点,如图5所示。其中图5(a)为在熔池边缘图像中显示提取的边缘点,图5(b)为在原图像中显示提取的熔池边缘点,所提取的边缘点精度均为像素级。

4.2 拟合求熔池的质心

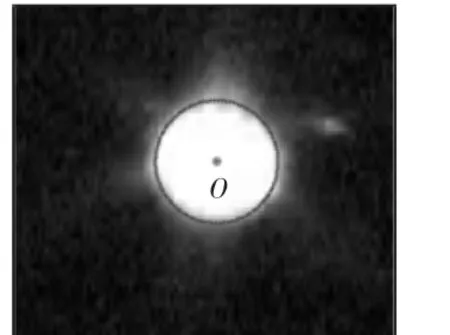

根据熔池的形状,利用最小二乘法将提取的熔池边缘点拟合为圆,设熔池边缘点为,(xi,yi),i∈(1,2,3…N);N 为提取的熔池边缘点数量。圆的曲线表示为,(x-tx)+(y-ty)=r2;r为半径,(tx,ty)为圆心。将圆的表达式展开,展开后的表达式为y+k3=0。边缘点(xi,yi)到圆心的距离为点(xi,yi)到圆边缘距离的平方与半径平方的差表示为,δi=d2i-r2对各点求 δi,各点所求值的和用 T(k1,k2,k3)表示,T(k1,k2,k3)的表达式为,T(k1,k2,k3)=利用式 T(k1,k2,k3)分别对 k1、k2和 k3求偏导数,并令偏导数等于零,比较得到的极值点的函数值,求最小值即为 k1、k2和 k3的值。

为去除误差较大的边缘点,计算各边缘点到拟合圆圆心的长度,该长度与拟合圆半径差的绝对值表示为wi,i∈(1,2,3…N),并将该距离与设定阈值τ比较。若wi>τ则认为误差较大,并删除该边缘点。阈值,即τ的大小是各边缘点到拟合圆距离均值的1.5倍。利用剩余边缘点按上述步骤进行圆的拟合,可求圆表达式中各项系数,圆心即为熔池质心。拟合得到的圆及熔池质心,如图6所示。其中,O为拟合得到的熔池质心。

图6 圆拟合得到熔池质心Fig.6 The Acquired Molten Pool Centroid Through Circle Fitting

5 结论

为消除熔池辐射光线以及外界干扰光线对拍摄图像的影响,并在激光焊接过程中获得熔池的清晰图像,在分析激光焊接中焊接表面熔池的光谱辐射特性的基础上,确定了拍摄激光焊接中熔池图像所需滤光片波长范围。根据焊接激光作用在平面钢板上时所拍摄的熔池图像,通过边缘提取和圆的拟合,得到了熔池的质心。

[1]吴世凯,肖荣诗,陈铠.大厚度不锈钢板的激光焊接[J].中国激光,2009,36(9):2422-2425.(Wu Shi-kai,Xiao Rongshi,Chen Kai.Laser welding of heavy section stainless steel plants[J].Chinese Journal of Laser,2009,36(9):2422-2425.)

[2]Quintinoa L,Costaa A,Mirandaa R.Welding with high power fiber lasers-a preliminary study[J].Materials&Design,2007,28(4):1231-1237.

[3]伍强,杨永强,徐兰英.激光焊接接头的质量控制研究[J].机械设计与制造,2011(7):168-170.(Wu Qiang,Yang Yong-qiang,Xu Lan-ying.Quality control study of laser welded joint[J].Machinery Design&Manufacture,2011(7):168-170.)

[4]齐秀滨.激光焊接过程视觉传感技术的发展现状[J].焊接学报,2008,29(2):108-112.(Qi Xiu-bin.State-of-arts of visual sensing technology to monitor laser welding process[J].Transactions of the China Welding Institution,2008,29(2):108-112.)

[5]Huang W,Kovacevic R.Development of a real-time laser-based machine vision system to monitor and control welding processes[J].The International Journal of Advanced Manufacturing Technology,2012,63(1-4):235-248.

[6]Graaf M D,Aarts R,Jonker B.Real-time seam tracking for robotic laser welding using trajectory-based control[J].Control Engineering Practice,2010,18(8):944-953.

[7]Usamentiaga R,Molleda J,García D F.Fast and robust laser stripe extraction for 3D reconstruction in industrial environments[J].Machine Vision and Applications,2012,23(1):179-196.

[8]徐培全,唐新华,芦凤桂.利用环形激光视觉传感的焊缝三维恢复[J].光学学报,2007,27(12):2215-2219.(Xu Pei-quan,Tang Xin-hua,Lu Feng-gui.Seam three-dimensional recovery using vision sensor based on circular laser[J].Acta Optica Sinica,2007,27(12):2215-2219.)

[9]Lee S K,Na S J.A study on automatic seam tracking in pulsed laser edge welding by using a vision sensor without an auxiliary light source[J].Journal of Manufacturing Systems,2002,21(4):302-315.

[10]Gao X,Chen Y.Detection of micro gap weld using magneto-optical imaging during laser welding[J].The International Journal of Advanced Manufacturing Technology,2014,73(1):23-33.