微径钻铣刀具的失效形式及抑制措施分析

马利杰,郭长永,武 民,苏建修

(1.河南科技学院 机电学院,河南 新乡 453003;2.南阳技师学院 数控工程系,河南 南阳 473008)

1 引言

微细切削是为了适应机电产品微小型化的发展趋势而出现的一种精密加工技术,它是采用线度尺寸微小的刀具对毫米级总体尺度零件进行微米级切削层去除的加工工艺[1-2]。微细切削不是常规切削尺度上的简单缩小,从原理上讲它属于介观尺度加工的范畴,刃口半径效应、最小切削厚度、切削负前角、耕犁现象增强等都是微细切削不同于常规尺度切削的独特机理[2-3]。正因为切削机理不同,微细切削刀具的失效机理与常规切削刀具也有所不同,因此,研究微细切削刀具的失效形式、失效原因和抑制措施,对于提高微细切削质量、抑制刀具失效、提高加工效率具有重要的理论意义和应用价值。微细钻削和微细立铣削是两种最主要的微细切削工艺,除具有微细切削的基本特征之外,刀具直径小、径向刚度差、转速高、载荷分布不均等工艺特征也使微径钻、铣刀具的失效机理与其它切削刀具有所不同[4-5]。微径麻花钻和平头立铣刀是微细钻削和立铣削中最常用的两种刀具,主要对这两种微径刀具的失效形式、失效原因及其抑制措施进行分析。

2 常规尺度钻铣刀具的一般失效形式

2.1 麻花钻的一般失效形式

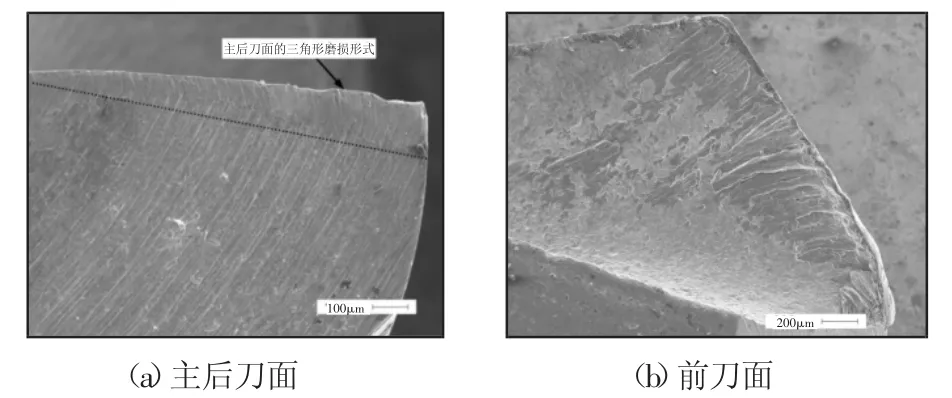

常规尺度钻削时,麻花钻的一般失效形式主要有后刀面磨损、前刀面磨损和横刃磨损。钻削过程中,半封闭的切削环境和特殊的刀具几何结构使得钻削温度高于相同切削条件下的车削和铣削温度,钻刃各点处的切削速度及其与加工表面间的摩擦速度沿径向呈三角形梯度分布,受其影响钻刃不同区域具有不同的磨损过程和特征[6]。主后刀面磨损是麻花钻的最主要失效形式,如图1(a)所示。钻削过程中,主后刀面与工件不断地接触,并产生剧烈摩擦,接触区内温度和压力非常高,从而导致严重磨损,其表现形式为从外缘点到钻芯的三角形分布,其中外缘点处的磨损宽度值最大。当转速较高时,由于钻头热磨损加剧,在外缘点及相邻小部分主刃磨损区常会出现明显的烧伤现象[7]。麻花钻的前刀面磨损形式与车刀基本相似,如图1(b)所示。前刀面接近主切削刃区域的为内摩擦,极易产生粘结磨损和扩散磨损;远离主切削刃的区域为外摩擦,切屑中的硬质点在正压力的作用下会对刀具产生较强的摩擦,从而造成硬质点磨损。

图1 麻花钻的后、前刀面磨损Fig.1 Abrasion of Clearance Face and Rake Face of Twist Drill

麻花钻的横刃相当于一把对称分布、且具有较大负前角的刮刀,其切削方式表现为刮削挤压,而横刃中心部位只有对工件材料的楔劈作用,恶劣的切削环境使横刃的粘结磨损现象严重。因此,在钻削脆硬材料或高耐磨材料时,选择双重后角或者修磨横刃,是改善钻削环境、延长刀具寿命的常用方法。除了上述磨损形式之外,麻花钻的破损形式主要表现为崩刃。其特征是:在钻削硬度较高的材料时,经常会在主切削刃上产生一些小缺口,使刀具锋锐度降低,但此时刀具还能继续切削,这是一种早期破损。当切削刃过于锋利或工件材质不均时,非常容易导致崩刃。

2.2 平头立铣刀的一般失效形式

作为旋转类刀具,立铣刀也有类似于麻花钻的磨损形式,但立铣削属于断续加工,各刀齿依次轮流切削,切削热容易散失,出现粘结的可能性变小。因此,与麻花钻相比,立铣刀发生磨损失效的速率大为减少,且磨损带的形状也不呈现三角形。虽然立铣刀的磨损现象比麻花钻有所减弱,但其断续、脉冲的切削方式使刀齿所受到的冲击作用增强,因此,立铣刀出现崩刃的概率比麻花钻大为增加,如图2(a)所示。对于涂层刀具,高频冲击力和摩擦力的共同作用也经常导致涂层剥落,如图2(b)所示。

图2 三刃平头立铣刀的崩刃及涂层剥落Fig.2 Tool Teeth Crack and Coating Desquamation of Three Tooth End Mill

3 微径钻头和立铣刀的特殊失效形式

与常规尺度切削相比,微细钻、铣削的刀具直径小、刚度低、容屑空间小、切削稳定性差,刀具在高频交变载荷的作用下,除具有一般钻、铣刀具的失效特征外,容屑空间堵塞、塑性变形、断齿、整体断裂成为它们的常见失效形式。

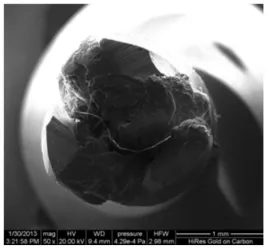

3.1 容屑空间堵塞

当切削不锈钢、钛合金等塑性和韧性较高的材料时,由于该类材料的切削变形大,易产生较大卷曲的切屑,再加上很高的主轴转速和切削温度,使切屑不能够及时排出,从而堵塞在微径刀具狭小的容屑槽中,使其彻底丧失切削能力,三刃平头立铣刀的容屑空间堵塞现象,如图3所示。容屑空间堵塞是微径钻、铣刀具独有的一种失效形式,当出现这种失效时,如果不及时退刀,将使切削力和切削温度瞬间上升,切削状况激剧恶化,刀具迅速折断。

图3 平头立铣刀的容屑空间堵塞Fig.3 Congestion of Chip Space for Flat End Mill

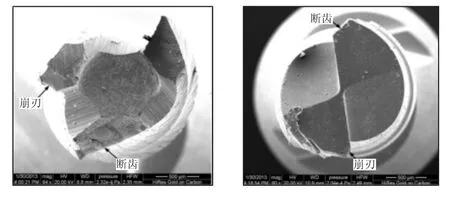

3.2 断齿

这是两刃、三刃微径立铣刀的常见失效形式,一般不发生在微径钻头上。由于微径铣刀的刀齿尺寸小、局部刚度低,当铣削硬度较大或者含有硬质点的材料时,较大的高频冲击力会使部分刀齿迅速折断,这就是所谓的断齿,如图4所示。断齿和崩刃一般同时发生,但断齿是崩刃的一种剧烈形式,当发生崩刃时刀具还能够继续进行切削,断齿却使刀具彻底失去切削能力。

图4 微径铣刀的断齿Fig.4 Breakage of Tool Teeth in Micro End Mill

3.3 塑性变形

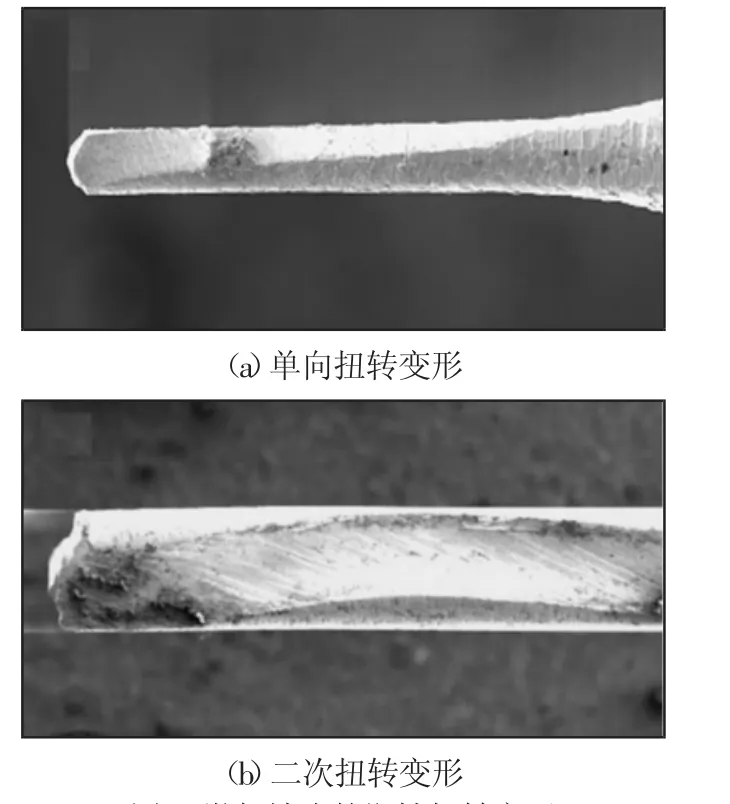

微径钻头的塑性扭转变形,如图5所示。这种失效通常出现在高速钢微径钻头上,当钻削难加工金属材料时,高转速带来的剧烈摩擦和切削变形使切削区温度迅速升高,当切削温度达到或超过刀具材料的相变温度时,刀具材料中的金相组织将发生变化,硬度显著下降,从而使刀具出现塑性变形,失去切削能力。刀具在高温和切削负荷的反复作用下而出现的二次扭转变形,如图5(b)所示。

图5 微径钻头的塑性扭转变形Fig.5 Plastic Torsional Deformation of Mciro Drill Bit

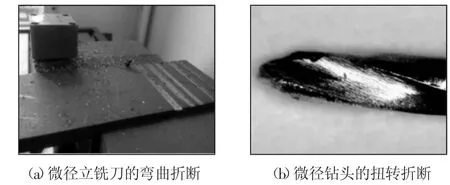

3.4 整体断裂

微细钻、铣削时,刀具直径越小,发生整体断裂的概率就越高,因此整体断裂已经成为是微径钻、铣刀具最主要的失效形式。微径钻、铣刀具的整体断裂主要包括两种形式:弯曲折断和扭转折断。弯曲折断时,断口平齐,与刀具轴线夹角在90°左右;扭转折断时,断口凸凹不平,且断面与刀具轴线形成一定的扭转夹角,如图6所示。微细钻削时,钻头中心线与主轴回转中心线的不一致、钻头轴线与工件表面的不垂直、各刀刃间切削力的不平衡等原因都能够导致钻头弯曲变形,随着钻削过程的进行,这种变形逐渐积累,如果不能得到及时释放,当刀具承受的弯矩超过其弯曲强度极限时,就会发生弯曲折断。微细立铣削时,进给量、轴向切深和径向切深的增加都将使进给分力显著增加,再加上刀具磨损、切削冲击等因素,从而加剧了微径立铣刀的弯曲折断。直槽立铣削时微径立铣刀的弯曲折断现象,如图6(a)所示。基于切削运动的原因,在加工过程中钻头和立铣刀都要承受一定的扭矩。当微细钻、铣不锈钢、钛合金等难加工材料时,由于这些材料大都具有延伸率大、弹性模量小、热导率低等特性,从而导致切削温度高、切削扭矩大,当切削扭矩超过微径刀具的扭转强度极限时,就会发生刀具的扭转折断。φ0.5mm微径钻头的扭转折断现象,如图6(b)所示。

图6 微径钻、铣刀具的整体折断Fig.6 Whole Fracture of Micro Drilling and Milling Tool

4 抑制微径钻、铣刀具失效的方法措施

4.1 容屑空间堵塞

容屑空间小、切屑尺寸大是造成容屑空间堵塞的主要原因。避免这一问题的方法主要有:通过预先热处理、低温切削等措施,降低材料塑性,避免形成长的螺卷形切屑;改善润滑条件,减小切屑与容屑空间的摩擦;采用先进切削工艺(如振动切削等)控制断屑尺寸,促进排屑[9]。

4.2 断齿

微径刀具的刀齿刚性低、载荷波动大是造成断齿的主要原因。抑制断齿的措施有:优化刀具结构,增强刀齿局部刚性;采用特殊工艺(如激光辅助加热切削等)软化材料,改善材料切削性能,降低切削力[10]等。

4.3 塑性变形

降低切削温度、提高刀具材料相变点是避免微径刀具塑性变形的根本出发点。为此,可采用以下方法:优选切削液,提高其冷却降温的效果;采用先进冷却方法(液氮冷却、喷雾冷却等);优选切削速度(因为切削速度是影响切削温度的最主要因素);优选刀具材料,提高其耐热性能。

4.4 弯曲折断

减小微径钻、铣刀具弯曲折断的措施有:在满足加工要求的前提下,尽量缩短微径刀具的悬伸长度,从而提高工艺系统弯曲振动的固有频率,增加其弯曲刚性;减小切削力,尤其是降低径向分力,因为与轴向分力相比,径向分力是造成刀具弯曲折断的主要因素。

4.5 扭转折断

较大的切削扭矩是造成微径钻、铣刀具扭转折断的主要原因,抑制扭转折断的方法主要有:改善润滑条件、降低摩擦力;促进断屑排屑,避免切屑堵塞;优选切削参数,减小切削扭矩等。

5 结论

(1)除具有前后刀面磨损、崩刃、涂层剥落等一般失效特征外,容屑空间堵塞、塑性变形、断齿是微径钻、铣刀具的常见失效形式。改善材料切削性能、提高切削液作用效果、优选刀具结构、优化切削工艺是避免上述失效的基本方法。

(2)随着刀具直径减小、转速提高,整体断裂成为微径钻、铣刀具的最主要失效形式。微径刀具的整体断裂主要包括两种形式:弯曲折断和扭转折断。减少和抑制微径刀具发生弯、扭折断的方法很多,但提高微径刀具的抗弯、抗扭刚性,降低切削力(扭矩)是其根本出发点。

[1]Denkena B,Hoffmeister H-w.,Reichstein M.Micro-machining processes for microsystem technology[J].Microsystem Technology,2006(12):659-664.

[2]Dornfeld D,Min S,Takeuchi Y.Recent advances in mechanical micromachining[J].Annals of CIRP,2006,55(2):745-768.

[3]王先逵.广义制造论[J].机械工程学报,2003,39(10):86-94.(Wang Xian-kui.Broad manufacturing theory[J].Chinese Journal of Mechanical Engineering,2003,39(10):86-94.)

[4]Guo An-ping.Investigation of the static and dynamic characteristic of micro-drilling[D].University of Arkansas,2004.

[5]Srinivasa Y.-v,Shunmuga M.-s.Mechanistic model for prediction of cutting forces in micro end-milling and experimental comparison[J].International Journal of Machine Tools&Manufacture,2013(67):18-27.

[6]Wang J,Liu Y-B,An J.Wear mechanism map of uncoated HSS tools during drilling die-cast magnesium alloy[J].Wear,2008(265):685-691.

[7]Imran Muhammad,Mativeng Paul-T,Gholinia Ali.Comparison of tool wear mechanismsandsurfaceintegrityfordryandwetmicro-drillingof nickelbase superalloys[J].International Journal of Machine Tools&Manufacture,2014(76):49-60.

[8]Kudla L-A.Deformations and strength of miniature drills[J].Journal of Engineering Manufacture,2006(220):389-396.

[9]马利杰,刘贯军,王贵成.轴向振动钻削的断屑机理研究[J].机械设计与制造,2009(2):228-230.(Ma Li-jie,Liu Guan-jun,Wang Gui-cheng.Study on mechanism of breaking chip of Axial vibration drilling[J].Machinery Design&Manufacture,2009(2):228-230.)

[10]Ding Hong-tao,Shen Ning-gang,Shin Y-c.Thermal and mechanical modeling analysis of laser-assisted micro-milling of difficult-to-machine alloys[J].Journal of Materials Processing Technology,2012(212):601-613.