光固化成形工艺的发展及应用

潘海文,韩亚东

(上海联泰科技股份有限公司 研发部,上海 200030)

1 光固化成形工艺原理

液态光敏材料可在紫外线或其他如电子束、可见光或不可见光等的照射刺激下转变为固态聚合塑胶。光固化成形(stereo lithography,SL)或(stereo lithography apparatus,SLA),也常称为立体光刻成形、立体印刷成形,正是基于光敏材料的这一特性,该工艺由Charles Hull于1984年,获得美国专利,是最早出现的一种快速成形技术。SLA技术利用电脑三维图像结合紫外线固化塑胶与高能光束光源,实现三维物件的成形,如图1所示。成形时,液槽中盛满液态光敏树脂,在控制系统的作用下,一定波长和强度的激光按照零件的分层截面信息,在光敏树脂表面进行逐点扫描,使被扫描区域的树脂薄层产生光聚合反应而固化,形成零件的一个薄层。一层固化完毕后,工作台下移一个层厚的距离,以使在原先固化好的树脂表面再敷上一层新的液态树脂,刮板刮平后即进行下一层的扫描。如此重复直至整个零件制造完毕,从而达到制造一个三维实体原形的目的[1-2]。

图1 SLA成形工艺原理图

2 SLA耗材—光敏树脂

SLA的常用材料为热固性光敏树脂,主要用于制造各种高强度、耐高温、防水材料的模具与模型等。光敏树脂由聚合物单体与预聚体组成,并添加了光敏剂。光敏树脂一般为液态,在一定波长(250~450 nm)的紫外光(ultraviolet rays,UV)照射下能立刻引起聚合反应完成固化[3]。采用SLA成形的光敏树脂打印产品如图2所示。

图2 光敏树脂打印产品(固化后)

用于3D打印的光敏树脂的材料特性将直接影响SLA技术成形件的质量好坏。这些材料特性应与光固化快速成形的工艺技术相匹配[3]。高质量的用于SLA技术的光敏树脂材料除了要求与常规紫外光固化材料有相似的特性,具有常温稳定、收缩率小、机械性能和热稳定性高等,还应有其他一些特性,如:树脂黏度低、耐溶剂性好、光学响应性高、固化速度快、成形精度好及力学强度高等[4]。

美国DSM子公司Somos 是专门研发制造光敏材料的公司,所开发的常见光敏树脂有Somos 8000、SomosEvoLVe 128、Somos10122、Somos11122。而研究基于光敏材料的3D打印技术公司主要有美国3D Systems公司和以色列Objet公司。

目前,光敏树脂材料的研发正朝着高精度和高速成形、功能化、无毒害、无环境污染的趋势发展[5]。

3 SLA成形工艺的优缺点

SLA适合于成形中小型工件,成形件精度高、表面质量好,可以达到机磨加工的表面效果,能直接得到树脂或类似工程塑料的产品,因此,SLA成形工艺获得了较为广泛的应用[6]。

3.1 SLA成形工艺优点

1) SLA的成形过程稳定,自动化程度高。

2) SLA成形件的尺寸精度高,可达到±0.1 mm,有时甚至达到±0.05 mm。

3) 虽然采用SLA工艺在每层固化时侧面及曲面可能出现台阶,但在原形表面上仍可达到玻璃状的效果,表面质量较好。

4) SLA工艺系统分辨率较高,可构建成结构复杂、尺寸比较精细的工件,尤其是内部结构十分复杂、一般切削刀具难以进入的模型。

5) 可以直接制作面向熔模精密铸造的具有中空结构的消失模。

3.2 SLA成形工艺缺点

1) 由于在SLA成形过程中伴随着物理和化学变化,易导致成形件较软、较薄的部位产生翘曲变形,因而极大地影响了成形件的整体尺寸精度。

2) 支撑结构需在SLA成形件未完全固化时手工去除,而此时容易破坏成形件的表面精度。

3) SLA设备对空间环境要求严格,需要恒温恒湿的密闭空间。

4) 采用SLA工艺,目前可用的材料主要为光敏树脂,材料种类较少。并且在大多数情况下,不能进行抗力和热测试。另外,光敏树脂有一定的气味和毒性,平时需要避光保存。

5) 经SLA系统光固化后的原形件并未完全被激光固化。在很多情况下,为提高模型的使用性能和尺寸稳定性,通常需要二次固化,且固化后的成形件强度较弱,不便进行机械加工。

4 SLA技术的发展

早在1977年,美国的Swainson就提出使用射线引发材料相变、制造三维物体的想法。遗憾的是,由于资金及实际工程问题,该研究于1980年终止。随后,日本的Kodama提出通过使用遮罩以及在横截面内移动光纤,分层照射光敏聚合物来构建三维物体的方法。然而真正实现SLA技术商业化的是美国的Charles W.Hull。他于1986年获得美国专利,并推出了世界上第一台基于SLA技术的商用3D打印机SLAA-250,开创了SLA快速成形技术的新纪元。

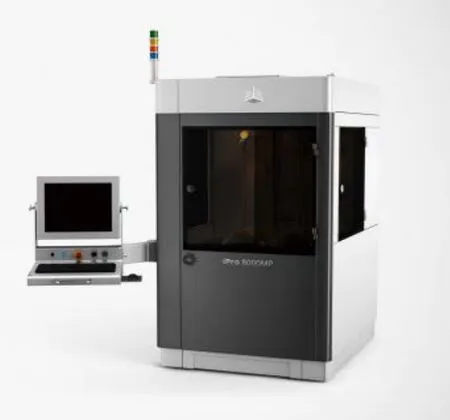

美国3D Systems公司是SLA技术的开拓践行者。该公司在如何提高成形精度及激光诱导光敏树脂聚合的化学、物理机理等方面进行了深入的研究,并提出了一些有效的制造方法。其开发的SLA系统有多个商品系列,3D Systems公司开发的iPro8000 MP系统见图3。除了3D Systems公司的ProJet系列和iProTM系列外,许多国家的公司、大学也开发了SLA系统并商业化。如日本CMET公司的SOUP系列、D-MEC(JSR/sony)公司的SCS系列和采用杜邦公司技术的Teijin Seiki公司的Soliform系列;在欧洲有德国EOS公司的STEREOS系列、Fockele&Schwarze公司的LMS系列以及法国Laser 3D公司的SPL系列。目前,3D Systems公司的SLA技术在国际市场上占有比例较大。

图3 3D System iPro8000 MP系统

我国在20世纪90年代初开始了SLA技术的研究,经过十余年的发展,取得了长足的进展。华中科技大学、西安交通大学等高校对SLA原理、工艺、应用等进行了深入的研究。国内从事商品化SLA设备研制的单位有多家,基于SLA成形技术的3D打印机也不断增多,比如西通的CTC SLA光固化3D打印机、智垒的SLA光固化3D打印机、ATSmake 3D打印机。国内上海联泰开发的Lite系统见图4。

图4 上海联泰Lite600HD系列

目前国内研制的SLA设备在技术水平上与国外已相当接近,且由于售后服务和价格的原因,国内企业在市场竞争中已经占据绝对优势。

5 SLA工艺的应用

由于SLA所具有的工艺优势,已被广泛应用于航空航天、汽车、电器、消费品以及医疗等行业。

在航空航天领域,由于航空航天零件往往是在有限空间内运行的复杂系统,利用SLA工艺成形,可在最短的时间内,以最低的成本,成形出零件,进行装配干涉检查和可制造性讨论评估,确定最佳的制造工艺。采用SLA制作的多种弹体外壳模型,装上传感器后便可直接进行风洞试验[7-8]。

航空发动机上的许多零件大多采用精密铸造,对母模精度要求较高。采用传统工艺,不仅成本高,而且制作时间长。而采用SLA工艺,数小时之内可直接基于CAD数学模型制作出成本较低、结构复杂的熔模铸造的母模,时间和成本都得到了显著降低。然后通过快速熔模铸造、快速翻砂铸造等辅助技术,进行涡轮、叶片、叶轮等特殊复杂零件的单件、小批量生产,组装后即可进行发动机等部件的试制和试验[9-11]。采用SLA制作的消失模模芯见图5。

图5 消失模模芯

现代汽车生产的特点是产品的型号多、周期短。虽然计算机模拟可以完成各种动力、强度和刚度的分析,但仍需制成实物以验证其工装的可安装性和可拆卸性。采用SLA工艺制作零件原形,可在较短时间内,以较低的成本,验证设计人员的设计思想,并进行功能性和装配性检验。SLA制作的汽车面罩原型见图6。

图6 汽车面罩原型

采用SLA技术制作的汽车发动机,可用于流动分析的试验研究。所制作的透明模型仅需4~5周,花费只为原工艺的1/3,且完全满足机体水箱和汽缸盖的设计要求。

另外,SLA技术还可以与逆向工程、快速制模相结合,用于汽车车身设计、前后保险杠总成试制、内饰门板等结构/功能样件试制、赛车零件制作等。该技术也会对汽车维修技术、维修方法和汽车备件库存带来影响。SLA技术已成为产品快速制造的强有力手段。目前,该技术正朝着高速、高精度、高可靠性以及智能化方向发展。

[1]陈雪芳,孙春华.逆向工程与快速成型技术应用[M].第2版.北京:机械工业出版社,2015.

[2]刘伟军.快速成型技术及应用[M].北京:机械工业出版社,2005.

[3]何岷洪,宋坤,莫宏斌,等.3D打印光敏树脂的研究进展[J].功能高分子学报,2015 ,28(1):102-108.

[4]郭天喜,陈遒.用于光固化三维快速成型(SLA)的光敏树脂研究现状与展望[J].杭州师范大学学报(自然科学版),2016,15(2):143-148.

[5]中国3D打印网.3D打印SLA光固化成型:最成熟的3D打印技术[EB/OL].(2011-07-11)[2017-12-20].http://www.zgjxcad.com/thread-111173-1-1.html

[6]陈利,左腾.立体光固化成型法在3D 打印中的应用及前景[J].大观,2016(11):225.

[7]杨恩泉.3D打印技术对航空制造业发展的影响[J].航空科学技术,2013(1):13-17.

[8]孙亮,石鑫. 3D打印技术的应用与发展[J].浙江水利水电学院学报,2015,27(2):66-69.

[9]张光明,周 奎,王泽忠,等.基于 SLA 原型的叶片铸件快速精密铸造技术[J].金属铸锻焊技术,2010,39(7):64-66.

[10]孙忠良,洪军,卢秉恒,等.基于SLA的快速精铸技术研究现状[J].铸造技术,2008,29(6):814-817.

[11]程精涛.几种快速成型方法在铸造中的应用[J].铸造技术,2015,36(1):242-244.