套管结构异种金属多层多道焊接数值模拟

(广东检验检疫技术中心,广东广州510665)

0 前言

管道结构广泛应用于石油、化工、核电等行业,由于运行工况较恶劣,随着在役时间的增加,管道局部会发生腐蚀、开裂、泄露等缺陷,影响管道整体运行,因此需要对失效部位进行焊接维修或加固。维修结构一般采用套管结构,通过焊接方式进行密封或加固以形成新的压力边界,较好地解决了管道局部失效或者泄露等返修问题。

然而管道焊接过程中对局部修复部位的反复加热改变了母材的原始组织,特别是针对碳钢或低合金钢母材,焊后热影响区容易形成脆硬组织,降低接头韧性,同时焊后接头还会形成较大的残余应力。实际工程经验表明,修复后的焊接结构在复杂工况及焊接残余应力的共同作用下,仍会存在开裂、应力腐蚀等焊接质量问题,其中焊接残余应力又是引发这些缺陷产生的主要因素[1]。因此需要研究管道焊接接头的残余应力分布及大小,以便预判结构的完整性和可靠性。通常焊接残余应力可通过实测和数值模拟获得,但是当维修结构比较复杂或是在役进行焊接维修时,残余应力实测较为困难或不可进行;而采用数值模拟研究套管焊接接头残余应力分布规律成为一种有效方式,近年来焊接残余应力的数值模拟研究已经成为一种趋势[2-5]。

本研究运用数值模拟方法研究套管结构异种金属多层多道焊接过程,获得焊接接头温度场及应力场分布,以期获得套管结构多层多道焊接接头残余应力分布规律,对指导套管结构多层多道焊接工艺具有重要意义。

1 材料和方法

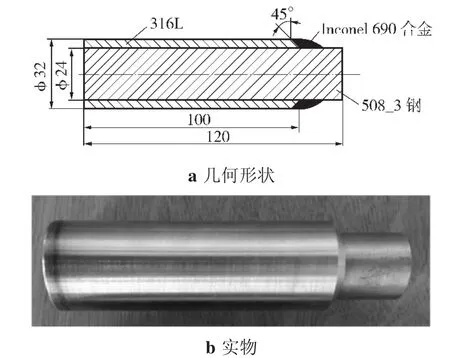

套管结构如图1所示,包括一根外径32 mm、厚度4 mm的套管,套管材料为316L不锈钢;中间装配一根直径24mm的低合金钢锻棒,材料为508_3低合金钢。装配时套管与圆棒一端对齐,在另一端低合金钢母材表面进行堆焊,堆焊材料为Inconel690合金材料。为了便于操作,在不锈钢端倒45°,相当于焊接接头开坡口处理。

图1 套管堆焊结构

采用自动脉冲钨极氩弧焊(GTAW-P)设备进行全位置堆焊,堆焊位置为2G,一共堆焊14道焊缝。为保证堆焊效率,所有焊道采用相同的焊接参数,如表1所示,堆焊过程控制道间冷却时间,以保证道间温度低于100℃。

表1 焊接参数

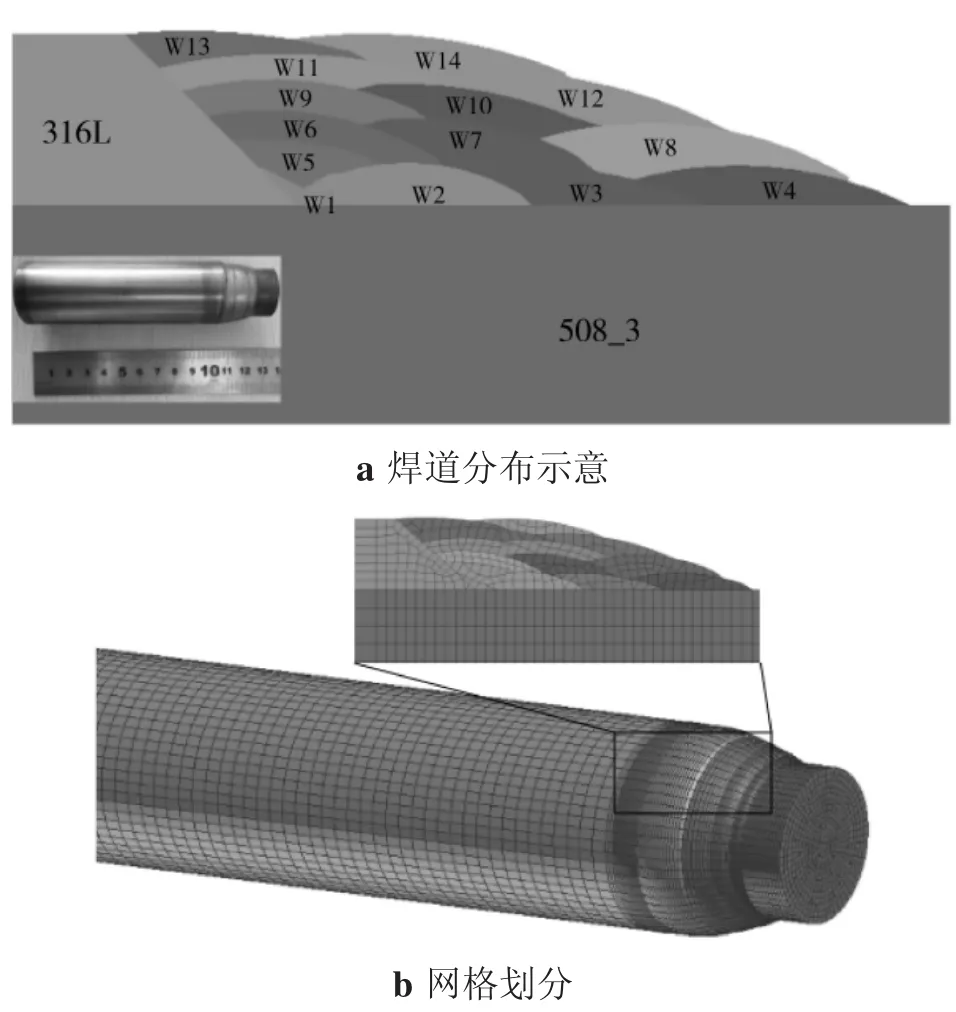

运用焊接模拟软件SYSWELD进行温度场和应力场的数值模拟,具体过程包括数值建模、热源及材料选择、边界条件设定及求解等,堆焊模型如图2所示。图2a为在实际焊接试验基础上建立的焊道分布数值模型,其中W表示堆焊焊缝,数字表示堆焊的先后顺序。每层堆焊焊缝首道在倒角端进行,然后依次往外堆焊,每层焊道间搭接系数为50%~70%,该堆焊顺序可有效避免倒序堆焊时在倒角端可能导致的未熔合缺陷。考虑到实际堆焊试件为全位置焊接,故采用三维模型进行模拟,建立完成的三维模型(见图2b)中套管与低合金圆棒之间的装配间隙设置为0 mm,采用六面体网格进行网格划分,其中因为焊缝面积较小,需要进行网格细化处理,如图2b中局部放大所示,最终建立好的模型包括108 432个单元节点,93 786个网格单元。

图2 堆焊模型

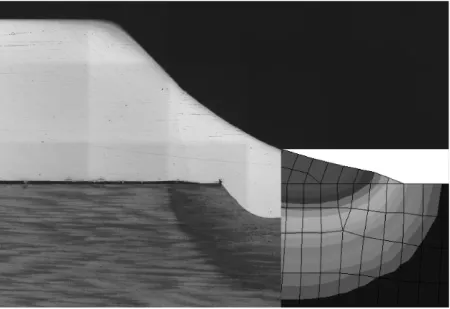

选用双椭球热源,为了确定热源的具体参数,首先进行单道焊接试验验证,如图3所示。可以看出,数值模拟的单道焊缝截面与实际焊缝截面相吻合,此时对应的热源参数Qw=1 000 W,QF=1.0,QR=0.833,AF=4.677,AR=9.333,B=3.5,C=0.7。因为所有焊道采用的焊接参数相同,并且焊道间温度控制在约100℃(控制道间冷却时间为5 min),此时道间温度对热源模型的影响可以忽略不计,因此所有焊道均采用经过验证后的热源参数。模拟过程中,设定每道焊缝的堆焊开始时间和结束时间,具体如表2所示,14道焊缝堆焊完成时间为5 286 s(包括中间道间冷却时间),冷却方式为室温自然冷却,堆焊完成整个结构后在约束下继续冷却至室温,总共历时9 117 s。

图3 单道堆焊热源校核

表2 各焊道堆焊次序

2 模拟结果和分析

2.1 焊接温度场

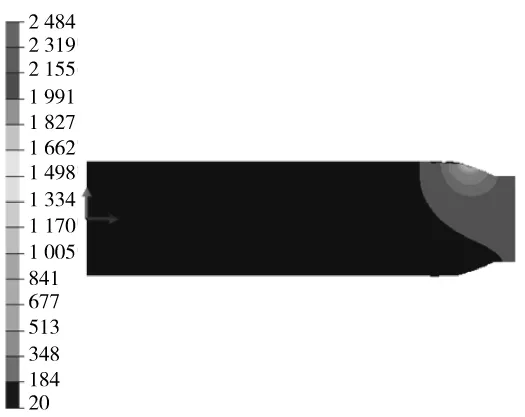

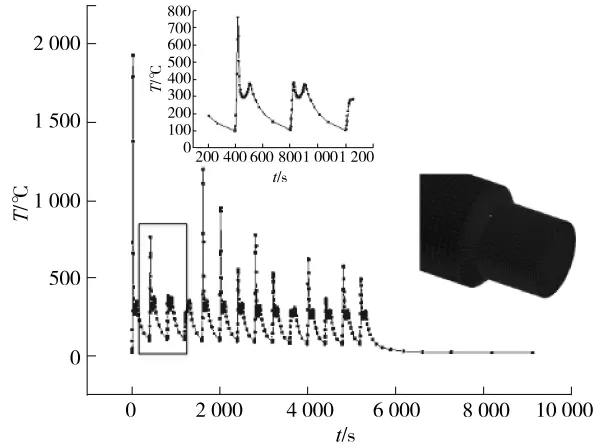

焊接过程中采用逐层激活焊缝方式,时间t=4 416 s时横截面温度分布如图4所示,此时第13、14道焊缝还未开始堆焊。可以看出,温度场最高温度为2 484℃,且主要集中在低合金钢圆棒右端,远离堆焊区域的左端面温度较低。堆焊过程位于焊缝根部位置处(节点95 251)的温度随时间变化曲线如图5所示,焊接温度随时间起伏变化,共出现14个温度峰值,这是因为共堆焊14层的缘故;图5中左上角为黑框的放大显示,可以明显看出,温度达到峰值后先是骤降然后稍微上升,最后再次缓降,每个温度起伏形成一个最高峰值温度和次高峰值温度。分析认为,造成这样的原因是堆焊过程为全位置焊接,当热源经过该点(焊接起始点位置周围)时温度达到最高峰值,随着热源远离,温度快速下降,当热源再次靠近此点(焊接结束点)时,温度再次上升,形成次高温度峰值,因此全位置焊接的温度场并非完全对称,这也会造成应力场的分布并非完全均匀,这是用二维模型模拟无法得到的。另外,焊道间温度约为100℃,与实际焊接过程相符,说明模拟设计冷却时间合适。当14道焊缝堆焊完成,时间为9 770 s时(包括冷却),温度逐渐下降至室温。

图4 温度场分布(t=4 416 s)

图5 温度时间曲线(节点95 251)

2.2 焊接应力场

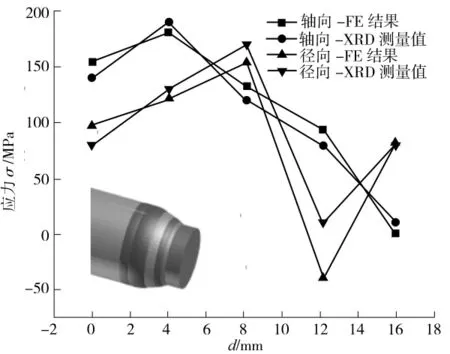

焊接应力场的分布与热循环温度有关,因为套管焊接过程为全位置多层多道焊接,所以焊接应力在圆周方向的分布并不是完全均匀。在试件表面残余应力模拟结果与实际测试的对比如图6所示,采用X射线衍射测试。可以看出,模拟结果与实际测试结果基本吻合,变化趋势一致,说明建立的数值模型可用于实际焊接过程应力场的模拟。

图6 模拟与实测残余应力结果对比

经历14层焊道堆焊(厚度约4 mm)后,堆焊接头残余应力分布较为复杂,但最大应力出现在低合金钢表面焊缝根部处,对于管道类试件焊接,一般关注轴向残余应力和环向残余应力。针对本研究,试件实际焊接过程中为全位置焊接,会造成不同焊接位置(分别为 0°、90°、180°、270°)的应力分布产生差异,其中0°表示焊接起始位置,同时也是焊接结束位置,焊接方向依次为 90°、180°、270°。不同焊接位置的轴向残余应力与环向残余应力随轴向距离的变化如图7所示,选取的位置为低合金钢表面,距离为0时表示第1道焊缝根部,距离最大时(约12 cm)表示第4道焊缝焊趾部位。由模拟结果可知(见图7a),对于轴向残余应力,不同焊接位置残余应力随距离的变化趋势相同,当距离小于25 mm时,残余应力较大,变化较剧烈,当距离大于25 mm后,残余应力较小(接近0 MPa)且基本保持不变;焊接位置为0°和90°时,残余应力较大,接近 300 MPa,表现为拉应力。由图7b可知,不同焊接位置的环向残余应力随距离变化的趋势完全一致,同样残余应力主要存在于距离小于25 mm的区域,当距离大于25 mm时环向残余应力几乎为0 MPa,与轴向应力不同的是,不同焊接位置在不同距离处的环向残余应力数值相等,当距离为15 mm时最大环向残余应力接近300 MPa,表现为压应力。分析认为,焊缝根部区域由于不锈钢套管倒角的存在,堆焊层较厚,焊缝金属量最多,并且受到不锈钢套管的拘束度较大,因此距离小于25 mm区域的残余应力较大;远离焊缝根部区域堆焊层较薄,拘束度较小,残余应力较小。焊接位置0°和90°由于处于初始焊接位置,各区域温度差异最大,特别是堆焊第1层焊缝时,试件为室温,从而造成焊后0°和90°焊接位置的轴向应力较大;当焊炬到达180°和270°焊接位置时,温度差异较低,焊后残余应力较小。

图7 不同位置残余应力对比

采用Von Mises压力来评价各个区域的残余应力数值大小,由模拟结果可知,最大残余应力出现在低合金钢热影响区,不在焊缝区域。90°焊接位置低合金钢表面Von Mises应力随距离的变化如图8所示,与轴向应力随距离的分布规律相似,当距离小于25 mm时,应力较大,最大应力值为377 MPa。最大应力值出现在低合金钢热影响区的情况是不理想的,如果最大残余应力值在焊缝区域,即使因此造成应力腐蚀开裂或其他情况,还可以通过堆焊修补或者Overlay的方式构建新的压力边界。这也说明当堆焊层太薄时,需要考虑母材热影响区残余应力的问题。

图8 90°焊接位置Von Mises应力

3 结论

(1)采用校核后的热源参数模拟温度场形成的截面与实际焊缝截面一致,焊缝根部节点温度随时间变化曲线存在14个温度起伏,每个起伏有2个温度峰值,这与全位置焊接造成不同焊接位置的温度场不均匀有关。

(2)采用X射线衍射残余应力测试方法测得试件表面残余应力并与模拟结果进行对比,基本吻合。

(3)不同焊接位置的轴向残余应力分布规律相同,但数值大小有差别。焊接位置为0°和90°时轴向残余应力较大,最大残余应力接近300 MPa。不同焊接位置环向残余应力数值大小分布相同,距离首道焊缝根部15 mm处最大环向残余压应力接近300 MPa。

(4)最大Von Mises应力出现在低合金钢热影响区,90°焊接位置最大Von Mises应力值为377 MPa,与堆焊层厚度较薄有关。

[1] 张俊宝,葛可可,徐连勇.核电站蒸汽发生器异种钢焊接残余应力研究[J].热力发电,2017(3):39-44.

[2] 罗云,蒋文春,王炳英.套管修复焊接残余应力三维有限元模拟[J].热加工工艺,2014(19):186-189.

[3] 宋立新.管线钢在役焊接接头应力分析[D].北京:中国石油大学,2008.

[4] 张莹莹,张翠翠,李帆.换热器管子与管板焊接接头残余应力的数值模拟[J].热加工工艺,2009(7):120-122.

[5]William C Mohr,Matt A Boring,Yu-Ping Yang.An anlysis of a completed temper bead weld repair performed on an amine tower[J].Proceedings of the ASME 2010 Pressure Vesseles and Piping Division,2010:1-9.