5356铝合金电弧快速成型工艺及组织性能

刘俊岭 ,刘正文 ,王龙飞 ,陈英杰 ,焦向东

(1.北京化工大学机电工程学院,北京100029;2.北京石油化工学院 机械工程学院,北京102617)

0 前言

电弧焊接快速成型技术是以焊接技术为基础,快速成型技术为理念,将熔化的材料逐层堆积,最终形成实体零件的先进材料加工技术[1]。电弧焊接快速成型技术是一种效率高、成本低、柔性高、适用性广的新型材料加工技术,备受各行业的青睐[2-3]。目前,以增材制造为理念的材料加工方法蓬勃发展,为以车铣刨磨为代表的传统加工行业注入新的血液。

金属零件在成型过程中,随着堆积层数的增加,其自身热量会逐渐累加,造成温度升高并改变后续堆积材料散热速度。温度会影响材料的凝固组织,从而影响成型件的形貌和性能。因此,研究热输入量和层间冷却时间对成型件形貌和性能的影响具有重要的实际指导意义。

本研究采用不同的电流和层间冷却时间进行5356铝合金件的多层单道堆焊快速成型,通过微观组织观察和力学性能测试研究焊接电流和层间冷却时间对成型件质量的影响。

1 试验方法

试验选用直径1.2 mm的ER5356铝合金焊丝作为熔覆材料,基板为5052铝合金板,尺寸300mm×50 mm×10 mm,试验前用钢丝刷刷去氧化层,并用丙酮洗去油污,焊接采用纯氩气进行保护,气体流量15 L/min。试验设备为KEMPPI公司生产的FastMig Pulse 450脉冲MIG焊机和北京卓立汉光仪器有限公司生产的SC300位移控制台。

采用脉冲MIG焊接方法进行多层单道的成型试验,利用单一变量法进行实验,分别研究焊接电流和层间冷却时间对成型件形貌、微观组织和抗拉强度的影响,设定焊接参数如表1所示(焊接电压由智能焊机自行匹配),每个试样堆积20层,每层层高约1.5 mm。

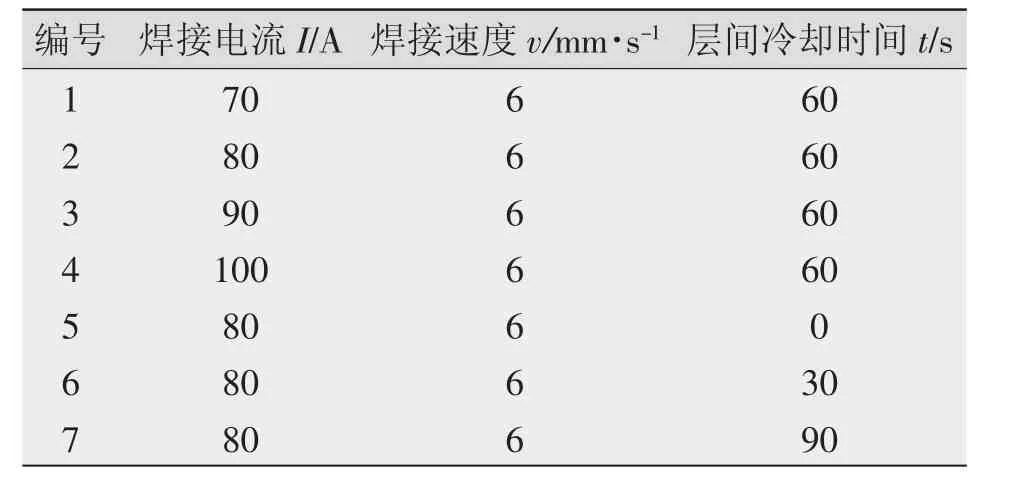

表1 焊接工艺参数Table 1 welding parameters

堆焊结束后,用线切割从成型件中截取横截面试样,利用金相显微镜观察和分析微观组织,利用万能拉伸试验机进行拉伸试验,利用扫描电镜观察焊缝及断口微观组织。

2 试验结果分析

2.1 成型结果宏观比较

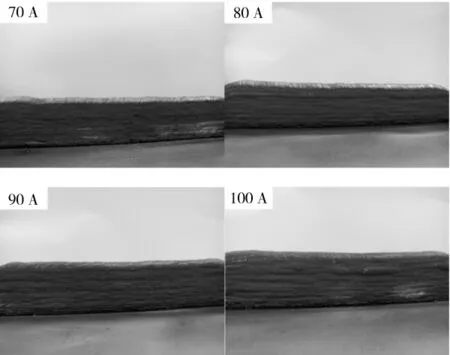

当层间冷却时间为60s,焊接电流为70A、80A、90 A、100 A时成型件的宏观形貌如图1所示。电流为70 A时,成型件侧壁较为平整,上表面起弧区和熄弧区有一定的高度差。随着电流的增大,热输入增大,层间热积累变大,上层焊道向两侧铺展,导致层间结合处变得更加粗糙不平,当焊接电流到达100 A时,侧壁出现明显的凸起。

图1 不同焊接电流下单道多层试样照片Fig.1 Photos of multilayer specimen under different welding currents

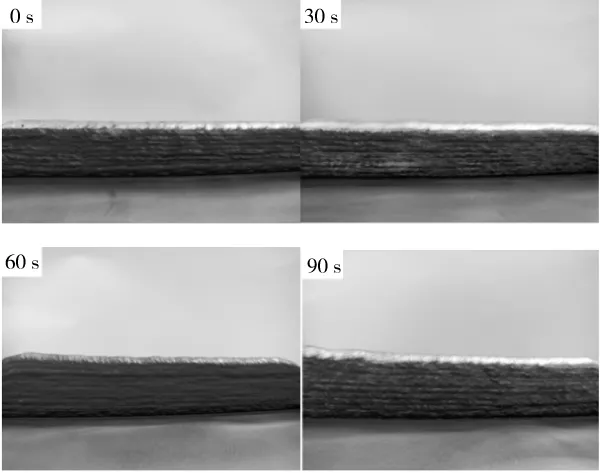

当焊接电流为80 A,层间冷却分别为0 s、30 s、60 s、90 s时的宏观形貌如图2所示。层间冷却时间较短时,热积累随着堆积层数的增加而增大,焊丝熔化后的液态金属的铺展性增强,层与层之间熔合质量较低,试样总高度略有降低,宽度变大,层间结合处金属塌陷趋势有所增强,随着层间冷却时间的增大,液态金属的铺展性降低,会造成侧壁成型粗糙[4]。由图2可知,冷却时间为60 s时成型效果最好。

2.2 成型件微观组织

铝合金在不同电流情况下成型件的微观组织如图3所示。在α(Al)过饱和固溶体基体上主要是均匀分布的β(Mg5Al8)相。随着焊接电流的增大,温度升高,β(Mg5Al8)在α中的溶解度增大,导致β(Mg5Al8)相的含量逐渐减少,β(Mg5Al8)相晶粒尺寸逐渐变大,且试样中逐渐出现(FeMn)Al6杂质相[5]。

图2 不同冷却时间下单道多层试样照片Fig.2 Photos of multilayer specimen under different cooling time

图3 不同焊接电流下成型试样的微观组织Fig.3 Microstructure of specimen under different welding currents

当焊接电流较小时,成型过程中热输入量较低,冷却速度较快,容易导致过冷度较大,形成均匀细小的等轴晶。当焊接电流开始增大,成型过程热输入量变大,热积累量增加,增加液态金属处于高温状态的时间,晶粒尺寸变大,同时也降低了散热速度,过冷度减小,晶体容易沿垂直成型方向生长,形成柱状晶[6]。

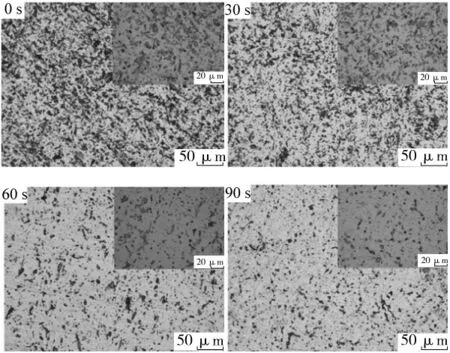

铝合金在不同层间冷却时间下成型件的微观组织如图4所示。当层间冷却时间为0 s时,成型件中存在较多的 β(Mg5Al8)相和少量的(FeMn)Al6杂质相,随着层间冷却时间的增大,晶粒尺寸减小,结晶间隙减小,结晶时晶间偏析减少,β(Mg5Al8)相含量也有所减少。

图4 不同冷却时间下成型试样的微观组织Fig.4 Microstructure of specimen under different interlaminar cooling time

层间冷却时间较短时,焊道处于高温状态,随着层数的堆积,散热效果逐渐变差,热量积累增加,未有效散热的成型件中的晶粒逐渐增大,当层间冷却时间增加,热积累减少,温度降低,焊道在凝固过程中的过冷度增大,形成均匀细小的等轴晶。

2.3 成型件的抗拉强度

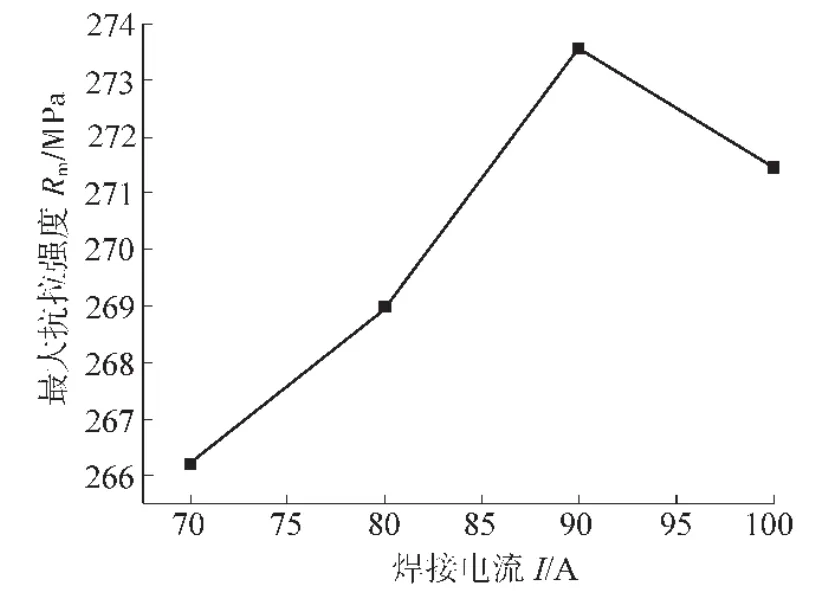

不同电流下成型件的抗拉强度如图5所示。成型件的最大抗拉强度随着电流的增大而增大,当电流为90 A时,抗拉强度达到最大(273.57 MPa)。由微观组织图(见图4)可知,当焊接电流增大时β(Mg5Al8)相减少,电流达到 90 A 时,β(Mg5Al8)相数量相对较少且分布较均匀,焊接电流继续增大时,(FeMn)Al6杂质相含量增多,故焊接电流100 A时抗拉强度略有降低。

图5 不同焊接电流下试样的抗拉强度Fig.5 Tensile strength under different welding currents

不同电流下成型件的拉伸断口形貌如图6所示。成型件断口存在大量不同大小的韧窝。韧窝尺寸随着电流的增加而增大,成型件的塑性增强。

图6 不同焊接电流下成型试样断口形貌Fig.6 Fracture morphology of specimen under different welding currents

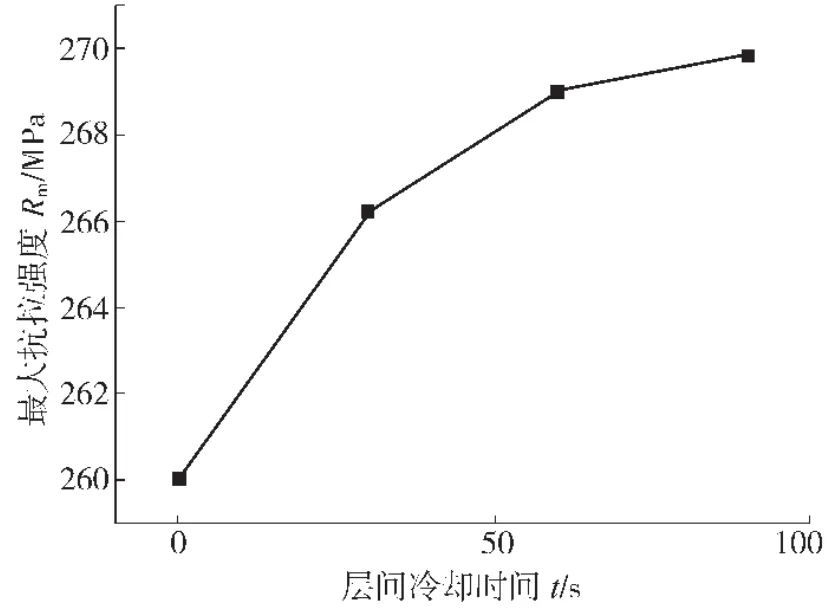

不同层间冷却时间下成型件的抗拉强度如图7所示。随着冷却时间的增加,成型件的抗拉强度逐渐增大,当冷却时间为90 s时抗拉强度达到最大值269.86 MPa。随着冷却时间的增大,成型件中β(Mg5Al8)相的含量减少,层间热积累减少,焊道凝固过程中过冷度增大,形成均匀细小的等轴晶。因此,试样的抗拉强度随着层间冷却时间的增加而增加,且变化趋势趋于平缓。

图7 不同冷却时间下试样的抗拉强度Fig.7 Tensile strength under different cooling time

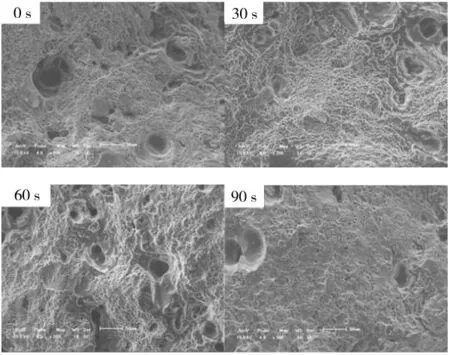

不同层间冷却时间下成型件的拉伸断口如图8所示。成型件断口存在大量不同大小的韧窝。韧窝的尺寸随着层间冷却时间的增加而增大,成型件的塑性增强。

图8 不同层间冷却时间下拉伸断口形貌Fig.8 Fracture morphology of specimen under different interlaminar cooling time

3 结论

(1)在焊接电流为 70 A、80 A、90 A 时,成型件组织主要为均匀细小的等轴晶,当焊接电流继续增大,其晶粒增大,容易形成柱状晶。

(2)在相同焊接电流下,抗拉强度随着层间冷却时间的增加而增加,但只有在适当的层间冷却时间下才能获得美观的侧壁。

(3)在拉伸试验中,成型件的断裂为典型的韧性断裂,且韧性随着电流和层间冷却时间的增加而增加。

[1] 卢秉恒,李涤尘.增材制造(3D打印)技术发展[J].机械制造与自动化,2013,42(4):1-4.

[2] 曹炜,曾忠,李合生.快速成型技术及其发展趋势[J].机械设计与制造,2006(5):104-106.

[3] 余东满,李晓静,高志华.快速成型技术工艺特点及影响精度的因素[J].机械设计与制造,2011(7):112-114.

[4] 申俊琦,胡绳荪,刘望兰,等.铝合金焊接快速成型层间间隔时间分析[J].焊接学报,2008(5):109-112.

[5] 李炯辉.金属材料金相图谱(下册)[M].北京:机械工业出版社,2006:1731-1733.

[6] 陈伯蠡.焊接冶金原理[M].北京:清华大学出版社,1991.