山区管道自动焊设备与工艺研究

张 锋 ,刘晓文 ,徐欣欣 ,张 毅 ,牛连山

(1.中国石油天然气管道科学院研究院有限公司,河北廊坊065001;2.中国石油天然气集团公司第三工程公司,河南郑州451450)

0 前言

近年来,伴随着能源需求的增加,世界油气管道的建设步伐日趋迅速[1]。目前,蓬勃发展的油气管道建设事业对管道钢级、管径以及管道高效化施工提出了新的要求,焊条电弧焊、半自动焊的焊接效率和焊接一次合格率远低于自动焊,因此大力推广和拓展自动焊的应用空间势在必行[2]。在山区丘陵地带,由于地形条件苛刻、纵向坡度大、施工区域狭窄,因而成为管道施工过程中的难点。传统坡地管道施工多采用在管沟内布管组焊的方式,焊接方法为焊条电弧焊和STT半自动焊[3]。管道纵向坡度大,焊接难度较高,焊接过程中熔池受重力影响易偏向一侧坡口,焊工运条方式稍有不当便会导致焊缝上侧产生咬边,下侧产生夹渣和未熔合等缺陷,焊缝质量不易控制,且受焊工水平影响较大[4]。目前对于大坡度地带自动焊技术研究未见报道,为提高整体作业效率、降低人工成本和人工劳动强度,开展山区自动焊装备与焊接工艺的研究势在必行。

1 山区管道自动焊的技术难点

1.1 山区管道施工对自动焊设备的要求

在各类管道焊接施工方法中,自动焊具有高效简便、质量稳定的优点,其中使用内焊机打底+双枪外部填盖的方法施工效率较高,现场应用较为广泛[5]。而在山区地带,受限于特殊的作业环境,传统的自动焊设备很难进行施工作业。

内焊机在管道自动焊施工作业中承担管口组对和根焊的任务,其焊接过程及原理如图1所示。通过定位和涨紧机构完成管口组对后,控制装有8个焊接单元(CW1~CW4,CCW1~CCW4)的旋转盘旋转,分别完成CW和CCW两个方向的焊接。在山区地带,受纵向坡度的影响,内焊机行走过程中易打滑,甚至容易出现内焊机下滑的危险情况,这将导致内焊机无法完成管口组对;在坡度较大的地段,内焊机停驻时也会出现机身下滑,影响焊接单元焊枪对中,继而产生焊缝焊偏、热焊烧穿等缺陷。因此,在山区管道自动焊施工中,内焊机必须有足够的行走驱动力以保障其能够上坡行走,同时具备良好的停驻能力以确保焊枪精确对中。

外焊机负责完成外部热焊、填充和盖面层的焊接,主要由焊接小车、小车行走轨道、焊接控制系统、焊枪和焊接电源系统组成,山区管道自动焊施工对外焊机无特殊要求,轨道装卡稳定、小车行走平稳即可。

1.2 山区管道施工对自动焊焊接工艺的要求

除焊接设备外,焊接工艺是影响焊接质量和效率的主要因素。对于山区自动焊施工,如何克服坡度环境下重力对熔池流动的影响是解决问题的关键因素。

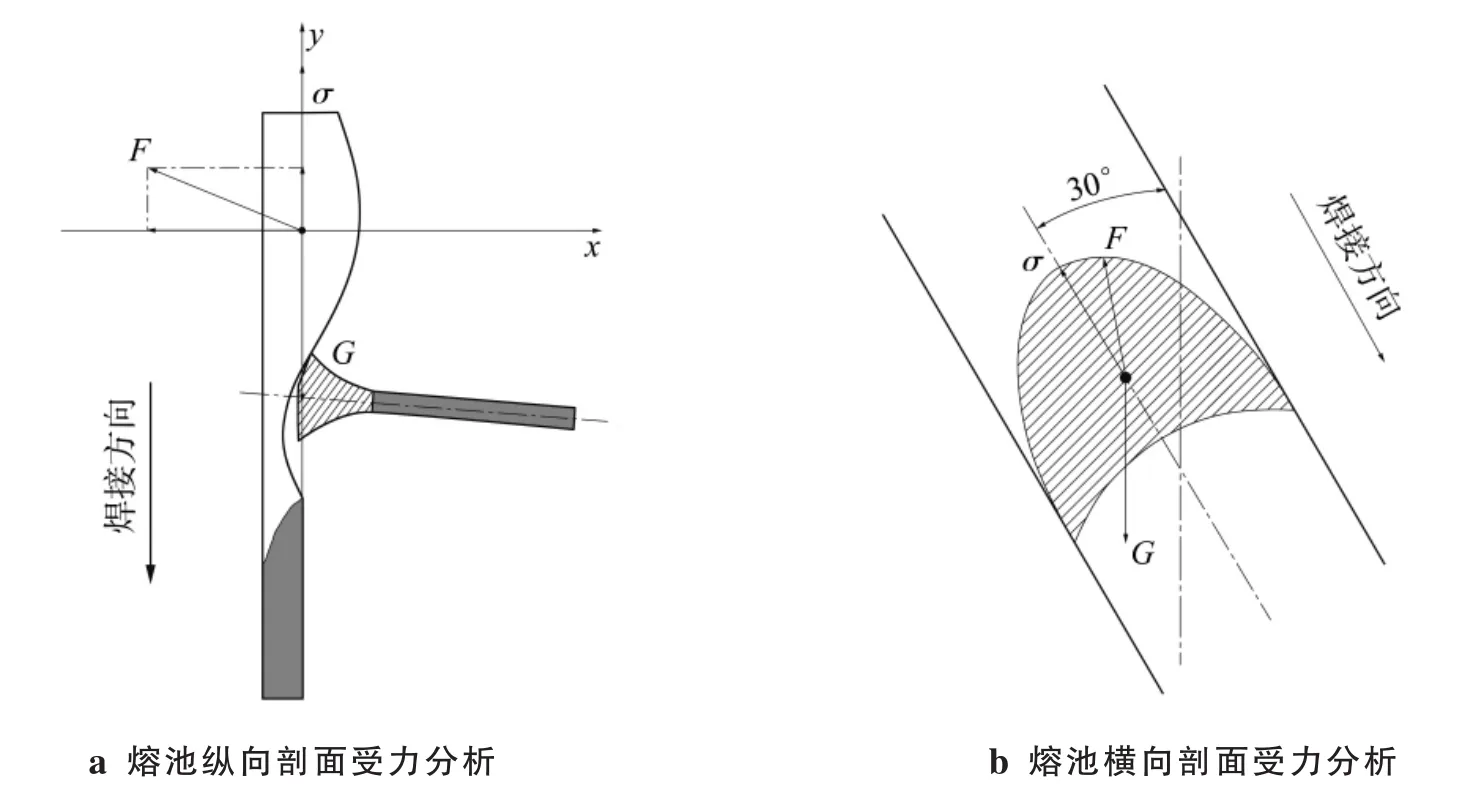

山区管道自动焊施工时,熔池处于一种特殊的受力状态,假设纵向坡度为30°,以立焊位置为例,该位置熔池的受力状态如图2所示。熔池主要受重力G、电弧力F、表面张力σ的作用。重力在沿焊接方向的分力驱动熔池向电弧下方流动,阻碍了电弧对坡口底部的热输入,容易出现层间熔合不良的缺陷;重力沿垂直于焊接方向的分力驱动熔池向较低一侧的坡口流动堆积,阻碍了电弧对该侧坡口的热量传递,容易出现侧壁未熔合的缺陷。同时,熔池受到两侧坡口和坡口底部表面张力的作用以及熔池后方已经凝固的焊缝的表面张力作用,焊接过程中应尽量维持熔池关于焊缝中心对称,则这些力的合力简化为与焊接方向相反的一个力。电弧力方向受焊枪角度影响,调整焊枪向上指向熔池时(见图2a),电弧力可以阻碍熔池下淌;当焊枪指向较高一侧坡口时(见图2b),电弧力可以阻碍熔池向较低侧坡口流动堆积。

图1 内焊机焊接过程示意Fig.1 Schematic diagram of welding process of internal welding machine

为保证焊缝成形和焊缝质量,需尽量减小或避免熔池下坠对其的影响。熔池下坠主要是受合力(由上述受力分析可知,重力为熔池下坠的驱动力,通过调整焊枪角度,电弧力可以作为熔池下坠的阻力)以及熔池处于熔融态的时间(即冷却时间,相当于其运动时间)的影响,因此,减小熔池重力、增大电弧力、加快熔池冷却速度均有利于抑制熔池下坠。提高焊接速度,降低送丝速度均有利于减小熔池重力、缩短冷却时间,但同时电弧力也相应降低,因此,在坡度焊接条件下对焊接速度、送丝速度的匹配要求更严格,需探索合适的焊接工艺参数以满足对焊缝质量的要求。

图2 立焊位置熔池受力分析Fig.2 Force analysis of molten bath in vertical welding position

2 山区管道自动焊设备与工艺优化

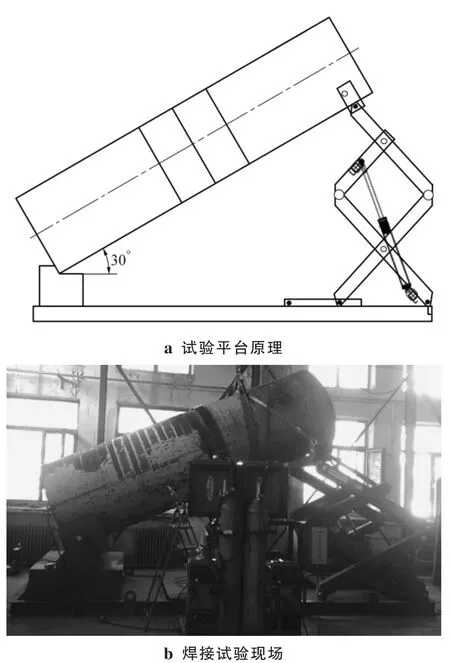

为满足山区管道自动焊施工要求,对CPP900系列自动焊设备及其配套工艺进行优化。CPP900是中国石油天然气管道局自主研发的自动焊设备,包括坡口机、内焊机、外焊机,已广泛应用于漠大、陕四、中靖、中俄东线等各大管线,获得一致好评,本研究使用的自动焊设备为CPP900-IW48内焊机和CPP900-W2外焊机。使用φ1219 mm、18.4 mm壁厚X80钢管进行焊接实验,内根焊焊接方法为GMAW-S(短路过渡熔化极气体保护焊),选用BOEHLER SG3-P(ER70S-G)φ0.9 mm实心焊丝。热焊、填充、盖面焊接焊接方法为GMAW-P(脉冲熔化极气体保护焊),选用BOEHLERSG8-P(ER80S-G)φ1.0 mm 实心焊丝。内、外焊均采用 φ(Ar)80%+φ(CO2)20%作为焊接保护气体。设计液压升降平台模拟大坡度焊接条件,如图3所示。试验坡口形式如图4所示。

2.1 山区管道自动焊设备优化

图3 模拟坡度焊接的试验平台Fig.3 Test platform for simulating slope welding

为确保内焊机能够在大坡度条件下顺利爬坡行走和平稳停驻,需对内焊机行走及刹车机构进行优化设计。内焊机正常在管道内平稳行走时(假设速度恒定),由气动马达提供的行走驱动力(即驱动轮与管壁间的滚动摩擦力/静摩擦力)等于内焊机所受重力在管道轴向的分力与内焊机从动轮与管壁的滚动摩擦力之和;当纵向坡度提高时,内焊机重力在管道轴向的分力增大,内焊机行走需要更大的行走驱动力;当该驱动力达到驱动轮与管壁间的滑动摩擦力时,驱动轮开始打滑,内焊机停滞不前,因此在提高内焊机行走驱动力的同时,应该提高驱动轮与管壁间的滑动摩擦力(即内焊机的最大驱动力)。

图4 试验用坡口示意Fig.4 Diagram of the groove used in the experiment

内焊机的行走驱动力由气动马达提供,因此提高行走驱动力需选用更大扭矩的气动马达,选用COOPER A8R336M替换A8R338M,其详细参数如表1所示,马达的失速扭矩和启动扭矩提高了65%。内焊机驱动轮与管壁的滑动摩擦力由行走支撑缸的支撑压力和驱动轮与管壁的摩擦系数决定,支撑压力上限为系统压力,滑动摩擦系数主要与接触物体的材料、表面光滑程度有关,通过改变驱动轮表面材料以及表面纹路,可以显著增加滑动摩擦力,降低驱动轮打滑的几率。对刹车片进行同样的改造,内焊机的停驻能力也得到显著提升,使内焊机能够满足30°坡度下的管口组对和焊接要求。

表1 不同型号气动马达参数对照Table 1 Comparison of different types of pneumatic motor parameters

2.2 山区管道自动焊焊接工艺优化

前期试验证明,在大坡度条件下焊接时,缺陷多出现在填充层,本研究工艺优化主要针对填充层的焊接工艺。在30°纵向坡度条件下,分别改变送丝速度、焊接速度进行焊接试验。按表2设置焊接参数,共进行9组,每组进行3次重复试验,合格次数及缺陷类型如表2所示。经过试验,最佳的焊接工艺参数为第5组试验所用参数。

表2 不同参数焊接试验结果Table 2 Test results of different parameters

3组典型的焊缝金相对比如图5所示。3条焊缝是使用不同的填充焊焊接参数获得,其中图5a和图5c中的焊缝检测不合格,缺陷均为立焊位置未熔合,试样取自缺陷位置,图5b中的焊缝检测无缺陷,试样同样取自立焊位置。对比图5a、图5b可知,当送丝速度减小时,填充量减小,焊接层数增加,虽然能减小熔池体积,但由于电弧力减小,无法托住熔池使其不下坠,因此在熔池底部和坡口侧壁出现未熔合;对比图5b和图5c,保证相同的填充量,增大焊接规范,在填充层出现坡口侧壁未熔合。

工艺试验结果表明:(1)送丝速度和焊接速度过大或者过小均会影响焊缝质量,导致焊缝检测不合格。(2)坡度条件下自动焊焊缝的主要缺陷为侧壁未熔合,缺陷多位于较低一侧坡口,且缺陷多出现在立焊位置填充层。(3)该条件下焊接对坡口尺寸和对口精度要求较高,需严格按照尺寸要求加工坡口,并保证对口间隙小于0.5mm,最大错边小于1mm。

此外,设置不同的焊枪倾角进行焊接试验,结果表明,过大的焊枪倾角同样不利于焊缝成型和坡口熔合,30°纵向坡度条件下,适宜的倾斜角度为沿纵向倾角5°、沿横向倾角7°,如图6所示。

图5 不同焊接参数得到的接头宏观金相照片Fig.5 Macroscopic metallographic photographs of joints obtained by different welding parameters

3 结论

(1)自动焊施工具有高效、优质的特点,但由于设备及工艺的限制,以往山区施工多采用手工或者半自动焊。通过对设备和工艺的优化,实现了30°坡度条件下的自动焊焊接施工,焊接效率高,焊接质量满足现场检测要求。

(2)山区管道自动焊要求内焊机具有良好的爬坡功能和稳定停驻的能力,使用CPP900-IW48内焊机,通过更换大扭矩气动马达、更改驱动轮材料及纹路,从增大驱动力及增大滑动摩擦系数两方面着手,实现了30°坡度下的管道组对和根焊。

图6 焊枪倾角示意Fig.6 Sketch map of welding gun inclination

(3)解决熔池下坠问题是实现山区管道自动焊的关键,使用CPP900-W2外焊机,通过调整焊接工艺参数、焊枪倾角可以有效克服熔池下坠,获得质量合格的焊缝。

[1]尹长华,高泽涛,薛振奎.长输管道安装焊接方法现状及展望[J].电焊机,2013,43(5):134-141.

[2]薛振奎,隋永莉.国内外油气管道焊接施工现状与展望[R].石油天然气管道建设与技术论坛,2002:16-18

[3]彭忍社,郭文庆.西气东输工程山区地段管道施工技术[J].油气储运,2005,24(2):40-41.

[4]胡培海,张龚军,张莉芬,等.丘陵、山地管道半自动焊接可能产生的缺陷及其预防[J].石油工程建设,2003(4):36-37.

[5]KOMIZO YU-ichi.Overview of Recent Welding Technology Relating to Pipeline Constrution[J].Transactions of JWRI,2008,37(1):1-5.