钢轨闪光焊远程监控管理与故障诊断系统

汪 戎,张 曦,吕其兵

(西南交通大学 焊接研究所,四川 成都 610031)

0 前言

铁路线路是铁路运输行车的基础,随着货运重载化、客运高速化的不断发展,对无缝线路及跨区间无缝线路建设的需求越来越大,钢轨闪光焊因其生产效率高,焊接接头综合机械性能与母材相当,焊接接头的质量稳定性是所有钢轨焊接方法中最好的,因此无缝线路建设中钢轨接头的焊接90%以上采用闪光焊,而对于现场钢轨闪光焊装备的监控管理和故障处理,目前系统存在较多问题,主要问题及原因如下:(1)一个无缝线路建设的工程单位,往往有几台甚至十几台现场闪光焊设备,且设备分布广,而现有的闪光焊机监控管理系统只能用于单台焊机,难以实现对多台焊机焊接数据的集中管理与分析。(2)每台焊机有数据采集系统,要求焊接操作人员定期进行数据备份,一旦人工数据备份未定期执行,焊接接头数据容易遗失,使得焊接接头质量的可追溯性很低。(3)由于焊接设备复杂,施工位置都远离城市,现场环境复杂多变,并且设备出现故障时厂家人员不能及时赶到,现场操作人员的维修水平又不够,很难及时处理故障,不仅会影响生产进度,还会增加生产企业负担。(4)钢轨闪光焊装备智能化发展离不开对大量钢轨焊接参数的分析,而目前该方面的工作差距较大。基于上述原因,立题对钢轨闪光焊远程监控管理与故障诊断系统进行研究。

1 系统网络通讯架构

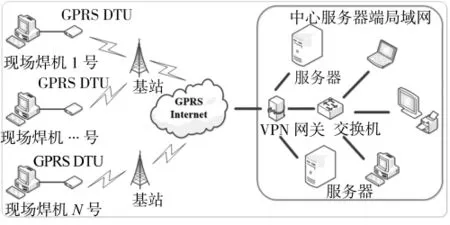

基于现有的UN5-150ZB1现场钢轨闪光焊机进行远程监控管理与故障诊断系统设计,该种焊机的现场控制计算机上带有钢轨闪光焊质量在线监控与管理系统,将文献[1]所述的现场监控计算机软件基于Visual Studio 2010进行升级改造,完善现场监控计算机软件,并采用C/S结构建立的远程通讯网络总体架构,如图1所示。

图1 系统总体网络架构

1.1 中心服务器与现场监控计算机的通讯

对于远程监控管理系统,适合的网络结构有C/S结构和B/S结构两种。C/S结构具有以下一些特点:与用户的交互性较好,可以为用户定制系统的结构与功能,能够满足不同使用者的需求;采用双层结构,客户端与服务器相连,通信量较小,系统的响应速度快;操作数据与处理事务的能力较强,可满足本系统所需的大量数据运算工作;因客户端承担了一部分事务处理与数据操作功能,减轻了服务器的工作负担,大大降低服务器崩溃的可能性,系统的安全性、抗风险能力更强,因此本系统采用基于C/S结构的远程监控模式设计[2-3]。铁路焊接的施工区域一般处在人烟稀少的野外,所以闪光焊设备的分布随机多变,因此现场焊机的数据使用无线传输更方便,而现阶段能够在全国绝大部分地区实现信息的无线传输,且运行成本相对比较适宜的通信网络只有 GPRS通信网络,现场工控机与中心服务器的组网方式采用中心服务器端在公用网络上构建本地专用网络(即局域网),工控机端GPRS DTU模块通过虚拟专用网络(VPN专线)连入中心服务器端所构建的局域网,如图2所示。

图2 系统远程通信网络示意

在VB中有专门用来进行TCP/IP传输的WinSock控件,利用该控件可以连接远程计算机并进行数据交换。Winsock控件通过GPRS网络进行客户端与服务器的通讯,流程如图3所示。

图3 客户端与服务器通讯流程

1.2 现场监控计算机与PLC的通讯

系统使用的PLC型号为三菱FX 3U系列PLC。三菱公司开发设计了一种所有三菱PLC都适用的MX Component通信组件,MX Component允许开发人员方便地创建一个系统,无需了解像串口通讯协议那样复杂的协议。这样开发人员可以很方便地搜集现场数据和开发高级应用程序,大大提高开发效率。使用适合与三菱FX系列PLC进行CPU COM通讯的控件 MITSUBISHI Act FXCPU Control控件[4],此控件常用函数与功能如表1所示。

表1 ACT控件常用函数及功能

2 监控管理与故障诊断系统

现场监控计算机与中心服务器的功能分块如图4所示。

2.1 监控管理系统

现场计算机监控系统的功能:采集闪光焊远程监控系统所需的各个工艺参数、设备运行状态等信息,并将其整合、处理后发送至中心服务器。本系统在原UN5-150ZB1焊机监控系统基础上,将每个焊接接头的数据从数据库中提取出来,与焊接接头型号、焊接工艺参数等信息,使用DES算法加密后一同以字符串的形式通过Winsock控件发送服务器。

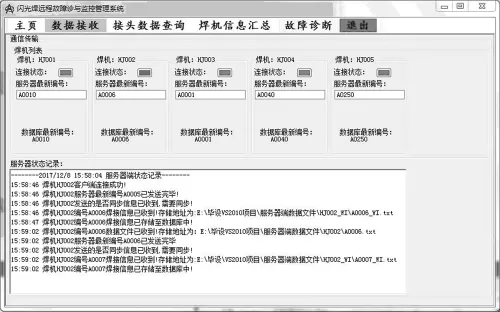

服务器端的远程监控管理系统的功能为:(1)接收现场监控计算机发送来的各种数据信息,将其整理后分类存储于相应数据库中。(2)读取数据库服务器中的相关数据,处理、分析闪光焊过程数据,绘制闪光焊焊接过程中主要参数的变化趋势图等。服务器收到现场监控计算机发来的数据信息后,首先对数据进行解密,然后将解密后的信息分类存储于服务器端SQL Server数据库中。实现了焊接接头数据的备份,为将来接头质量的追溯与钢轨闪光焊装备智能化发展做好准备。利用VB.NET中的Chart控件将焊接过程数据文件中的电压、电流、位移油压等物理参数绘制成曲线图,方便分析。使用VB.NET自带的Report Viewer控件生成焊接信息报表,实现焊接质量的监控管理与追溯。服务器端可以接收来自不同地理位置的多个焊机发送来的信息,现场端与服务器界面分别如图5和图6所示。如当现场焊机HJ002与服务器正在进行数据传输时,服务器端HJ002的连接状态由红色变为绿色。

图4 现场工控机与中心服务器的功能分块

图5 现场监控管理系统现场端界面

2.2 故障诊断系统

图6 服务器端监控管理系统服务器界面

现场计算机故障诊断系统的功能包括:(1)对简单的焊机故障进行本地诊断;(2)通过实时监控PLC中常用软元件状态实现故障诊断;(3)把复杂的焊机故障信息发往服务器,接收服务器发来的故障解决方法、管理指令、设备操作指令等命令信息,经解析后下发至闪光焊运行控制系统PLC中,完成设备的运行控制、状态检测以及闪光焊过程信息整理等操作,并将需要的信息返回至中心服务器。

服务器故障诊断系统功能包括:(1)接收现场计算机发送来的故障信息;(2)对于可直接根据现场发送故障信息判断的故障向现场发送闪光焊机故障解决方法;(3)对于不能直接判断的故障,向现场设备发送运行控制、状态检测以及闪光焊过程信息整理等操作指令,实现设备的远程控制,并接收命令返回信息进行故障诊断,诊断后向现场发送闪光焊机故障解决方法;(4)保存远程故障诊断记录,为钢轨闪光焊装备智能化发展做准备。

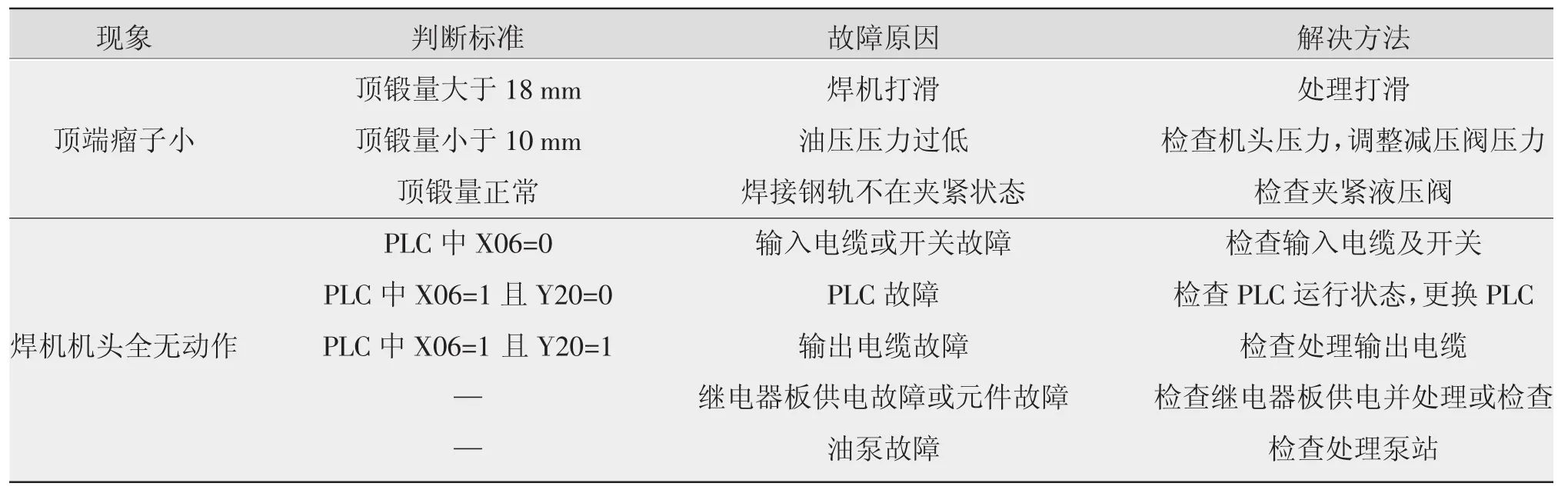

在总结统计分析现场故障现象及原因的基础上,部分故障、故障原因及解决方法如表2所示。

如焊接中发现顶锻焊瘤小时,首先获取顶锻量和顶锻压力,若顶锻量大于某值而顶锻压力小于某一值,则为打滑;若顶锻量小于某值且顶锻压力小于某一值则是由于油压压力过低;若顶锻量小于某值且顶锻压力大于某一值则是由于钢轨焊接加热不足;如焊机机头全无动作,则可能是因为控制机头动作的信号或线路不通畅,可通过检测PLC中控制机头动作的软元件状态来判断控制信号或线路的具体情况。

表2 部分故障及解决方法

故障诊断系统运行时现场端与服务器端界面分别如图7和图8所示。

图7 故障诊断系统现场端界面

3 结论

图8 故障诊断系统服务器端界面

钢轨闪光焊远程监控管理与故障诊断系统实现了对多台焊机焊接数据的集中管理备份,为今后接头质量的追溯与钢轨闪光焊装备智能化发展做准备;充分利用异地专家学者资源,不受距离和时间限制及时对焊接设备进行故障诊断,缩短因设备故障造成的停机时间,降低设备维修费用,提高用户的生产效益;焊接设备制造企业可以对用户设备进行及时有效的诊断和恢复,提高售后服务效率,降低售后服务成本,提高企业声誉。

[1]吕其兵,吕振玉,谭克利,等.基于VB6.0的钢轨闪光焊质量在线监控与管理[J].铁道建筑,2005(08):61-63.

[2]刘烨.C/S模式与B/S模式的对比分析[J].科技信息(学术研究),2007(30):221+223.

[3]李忠,李克福.对几种常见网络通信协议的分析比较[J].潍坊高等专科学校学报,2000(04):31-34.

[4]马磊.MX Component在PC与三菱PLC的通讯中的应用[J].信息技术与信息化,2016(05):82-84.