水轮发电机电磁振动及噪声的分析和改造

(东方电气东方电机有限公司,四川 德阳 618000)

0 引 言

福建G电站为贯流式水电站,装有两台国内某公司供货的单机容量21 MW的灯泡贯流式水轮发电机组。其1号机和2号机分别于2007年7月和10月建成投产。两台机投运以后,均存在较为严重的振动及噪声问题。对原设计气隙中谐波的力波波谱进行分析,得出定子16、40、64对极反转磁场与转子基波磁场相互作用产生的力波是产生100 Hz振动的主要原因;定子376对极反转磁场(一阶齿谐波)与转子352对极磁场(11次谐波),以及定子440对极正转磁场(一阶齿谐波)与转子416对极磁场(13次谐波)相互作用产生的力波,是产生600 Hz电磁振动的主要原因。根据上述分析结果,通过重新选择槽数对两台机的定子进行了改造,1号机已于2015年3月投入运行。改造后的发电机彻底消除了原有电磁振动和噪声,定子运行温度也较改造前有所降低,改造效果突出。

1 原发电机参数

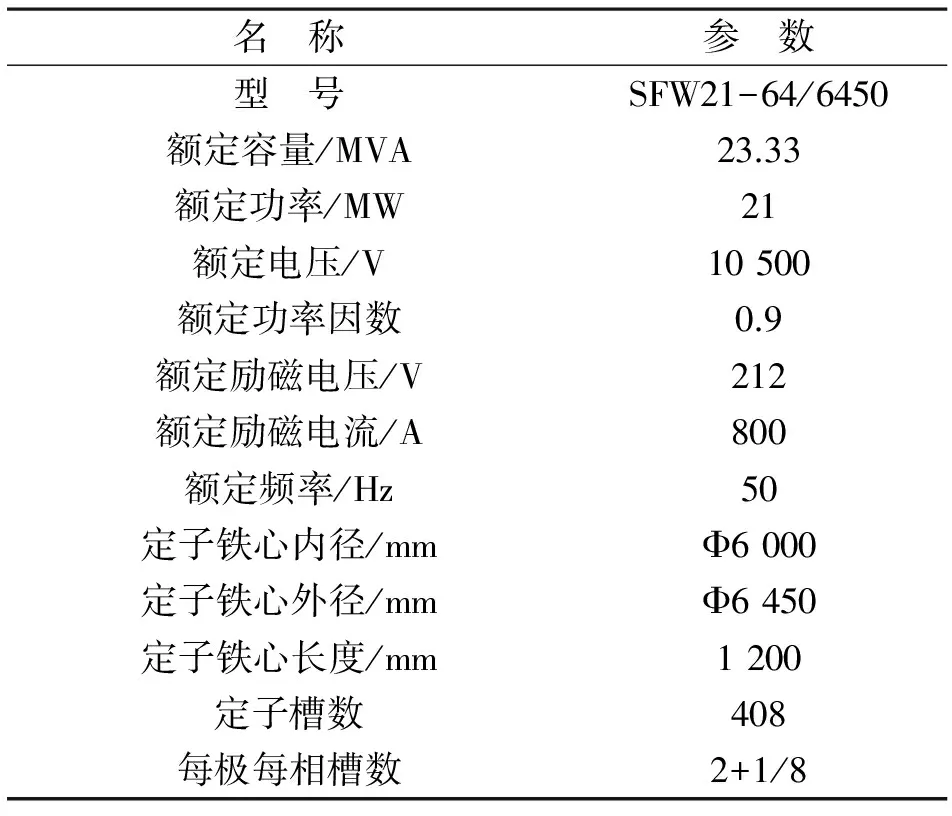

原发电机参数如表1如示。

2 存在的问题

G电站机组投运后,出现了较大的噪声和振动。人站在封水盖板上能够明显听到机组发出“嗡嗡”的高频声响,且有脚麻的感觉,其中1号机噪声明显比2号机大。

经对1号机噪声测试表明,噪声中心频率为630 Hz,且随运行负荷增加而逐步增大,其现场测量值均在100 dB以上,远超过国家混频标准85 dB,比同类型大10~20 dB以上,其中1号机灯泡头入口处测量得中心频率为100 Hz的噪声达119.8 dB。

振动测试结果表明,带负荷工况下,机座径向振动的主要频率为100 Hz和600 Hz。其中100 Hz振动在灯泡头处其振动加速度测量值为0.954 m/s2,是同类型电站机组测量值0.11 m/s2的8~9倍;600 Hz振动加速度测量值2.29 m/s2,是同类机型(福建D电站为0.328 m/s2)的6~7倍。

表1 原发电机参数

3 定子铁心电磁振动分析

3.1 力波波谱分析

电磁噪声本质上是由电磁振动引起的。在分析电磁振动之前,这里首先对磁场中的力波进行分析。

对于q=b+c/d的三相分数槽绕组,其中电枢反应磁场谐波极对数为v1=(6k1/d+1)P,(k1=0,±1,±2,……),其中负号表示反转磁场;对于转子磁场,由于磁极的对称性,其磁场只存在奇次谐波,其谐波极对数为v2(2k2+1)P,(k2=0,1,2,……)。

根据定子铁心振动的一般规律,当极对数为两个磁场相互作用时,产生的力波的节点对数及力波频率如表2所示。

表2 不同极对数谐波对应的力波特性

力波节点对数M越小,引起铁心振幅越大,所以主要对力波节点对数M较小的力波进行分析。在定子端,鉴于定子基波电流频率为50 Hz,故由于绕组空间分布引起的空间磁势谐波频率恒为50 Hz;在转子端,由于磁势谐波随着转子同步旋转,因此转子谐波频率正比于谐波极对数(即50 Hz、150 Hz、250 Hz、350 Hz……)。

通过力波波谱分析可知:

1)100 Hz振动主要由定子v1=16、40、64对极反转磁场与转子基波磁场相互作用产生;

2)600 Hz振动主要由定子v1=376对极反转磁场(一阶齿谐波)与转子v2=352对极磁场(11次谐波),以及v1=440对极正转磁场(一阶齿谐波)与转子v2=416对极磁场(13次谐波)相互作用产生。

3.2 100 Hz电磁振动分析

电磁力波引起的铁心振动,其振动幅值为

(1)

式中:Pn为谐波磁场与气隙主磁场叠加,在气隙单位面积上产生的径向力,kg;M为力波节点对数;f0为该力波振型的固有频率,Hz;f为电磁激振频率,Hz;E1为定子铁心弹性模量。

其中固有频率f0可按式(2)计算:

(2)

式中:g为重力加速度;J1为铁心轭部断面惯性矩,cm4;G1为定子线圈及铁心总重量,kg;Rj为定子磁轭的平均半径,cm。

计算时,定子铁心弹性模量E1的选择是个重要的问题,它与许多因素有关。根据以往机组振动实测值推断,通常取E1=1.3×106kg/cm2比较合适。相关计算方法可见参考文献[1],这里不再赘述。

根据G电站提供的原厂家定子结构参数,计算出铁心100 Hz振动如表3所示。

从上面计算结果可知,铁心冷态时, 100 Hz径向振动幅值超过国家标准允许的30 μm[3],8对节点力波对应的铁心固有频率87 Hz;当铁心处于热态时,铁心与机座接触,使得铁心刚度得到提高,从而铁心固有频率比较接近100 Hz激振力频率,很容易引起铁心共振。

3.3 600 Hz电磁振动分析

根据波谱分析,引起600 Hz振动的,主要是定子328极以及376极谐波与转子352极(11次谐波)相互作用产生的。其中定子376对极谐波为一阶齿谐波,其绕组系数与基波相同,与转子11次谐波之间相互作用力也最大,因此,600 Hz振动主要考虑定子一阶齿谐波与转子11次谐波作用结果。

通过波谱分析可知,600 Hz振动力波节点对数为24对。根据电站提供的定子结构参数计算该力波对应的铁心固有频率发现:M=24时定子铁心计算固有频率约为634 Hz,与齿谐波引起的高频磁力激振频率600 Hz比较接近,容易引起铁心共振。

4 改造措施

为了减少电磁振动,可以通过削弱次谐波幅值,或者增大力波节点对数来减少振幅。前者可以通过改定子绕组接线,增大正负相带不对称度,从而减少绕组系数的方式解决;后者可以通过重新选槽,改变谐波极对数解决。由于贯流机尤其是贴壁式贯流机,引线端的空间非常狭小,通过改接线的方式实现比较困难,另外考虑到原厂家定子结构设计存在一些设计缺陷,因此选择了整个定子重新设计的改造方式。

改造方案确定定子槽数由408槽更改为432槽。定子槽数的选择主要考虑了几个因素:首先,新槽数的选择必须使次谐波引起的100 Hz振动大幅度降低,而且低节点力波对应的定子铁心固有频率远离100 Hz(一般认为不在80~130 Hz这个范围内是安全的);其次,定子一阶齿谐波分量与转子高次谐波作用引起的力波所对应的铁心固有频率远离激振力频率。

5 改造效果

5.1 改造后力波波谱分析

每极每相槽数q由改造前的2+1/8变成改造后的2+1/4,由于分母减少,因此分数次谐波也大为减少。按照前面介绍理论进行力波波谱分析,改造后,占100 Hz电磁振动比重最大的8对节点分量消失了,力波最低节点对数由8对提高到了16对;600 Hz电磁振动的力波节点数由改造前的24对节点提高到48对节点。根据所提的改造思路,下面将分别计算100 Hz电磁振动幅值以及600 Hz振动力波对应的定子铁心固有频率,以验证改造效果。

5.2 改造后100 Hz电磁振动分析

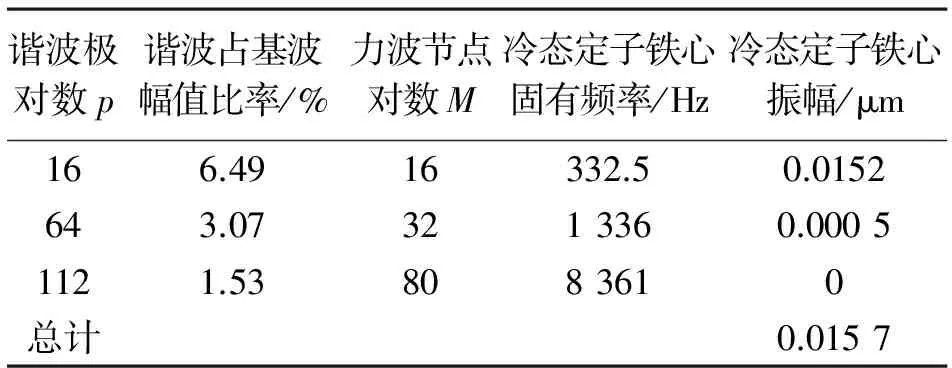

改造后100 Hz电磁振动主要由定子16、64、112对极反转谐波与转子基波相互作用产生。相应的电磁振动计算结果如表3所示。从计算结果可以看出,改造以后的铁心100 Hz电磁振动幅值远远小于国家标准(GB/T 2423.10-2008)规定的30 μm,达到优良水平。

表4 改造后弹性模量E1=1.3×106 kg/cm2时铁心振动计算

5.3 改造后600 Hz电磁振动分析

对于600 Hz电磁振动,改造前主要由于激振力波对应的铁心固有频率与激振力波频率比较接近引起。改造后, 600 Hz电磁振动主要是由定子368对极以及464对极正转谐波(1阶齿谐波) 与转子416对极谐波相互作用产生的。利用式(2)计算这两种力波对应的铁心固有频率如表5所示。

表5 改造后600 Hz激振力波对应的铁心固有频率

从计算结果可以看出,600 Hz激振力波对应的铁心固有频率远远高于600 Hz,完全消除了改造前铁心存在600 Hz共振的情况。

5.4 改造后铁心电磁振动电站实测值

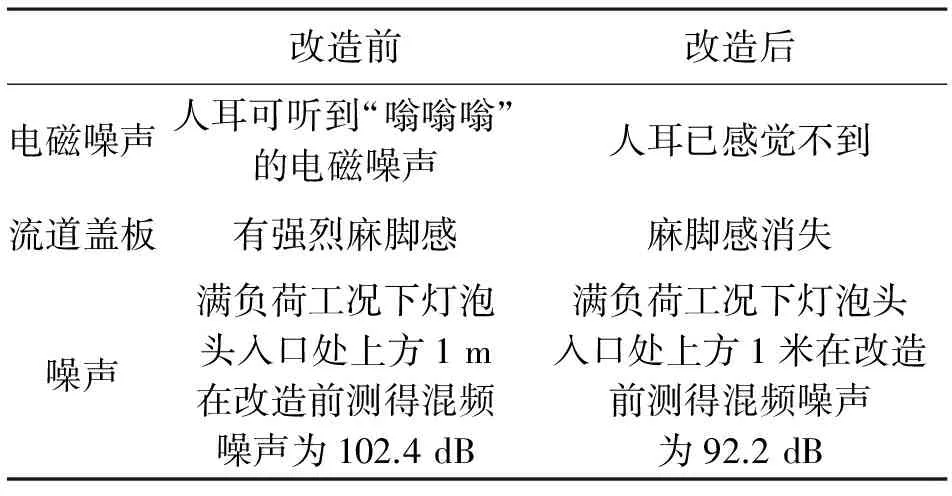

1号机于2015年 3月 7 日下午并入系统运行,并按保护、励磁改造要求缓慢上升机组负荷运行,机组在升负荷运行过程中整体振动声音及发电机电磁声均正常。具体情况如表6所示。

表6 改造前后效果对比

6 结 语

振动和噪声是衡量发电机运行性能的重要指标。对于电磁振动,一般只能通过改定子绕组接线,减少绕组系数来减少谐波幅值,但是绕组端部引线结构复杂;或者重新选择槽数,减少分数次谐波的次数。针对G电站定子引线端空间小,且原设计铁心轭部偏小的特点,确定了重新选择槽数的改造方案。另外还采用了增加铁心压紧、减少线圈、铁心的多项改造措施。由于改造方案采用的措施得当,改造后机组的振动噪声大幅度减少,取得了令人满意的效果。

[1] 白延年.水轮发电机设计与计算[M].北京:机械工业出版社,1982.

[2] 许实章.交流电机的绕组理论[M].北京:机械工业出版社,1985.

[3] GB/T 2423.10-2008,电工电子产品环境试验第2部分:试验方法[S].