热-电应力下Cu/Ni/SnAg1.8/Cu倒装铜柱凸点界面行为及失效机理∗

周斌 黄云 恩云飞 付志伟 陈思 姚若河

1)(华南理工大学电子与信息学院,广州 510641)

2)(工业和信息化部电子第五研究所,电子元器件可靠性物理及其应用技术重点实验室,广州 510610)

1 引 言

近年来,倒装焊封装( fl ip chip)、扇出型封装(fan out)以及系统级封装(system in package)等先进封装技术快速发展,其中倒装焊封装技术因其细节距、微尺寸、超高的I/O密度、优良的导热导电性能和低噪声等优点已得到广泛应用.然而,焊料倒装凸点因其易产生凸点间桥连等问题而在100µm以下间距的高密度应用中受限[1].因此,急需发展一种新的倒装凸点突破这一应用瓶颈.采用焊料帽加铜柱结构的倒装凸点由此发展而来并被应用于细间距倒装芯片封装,该类凸点相比传统焊料凸点的焊料量极少,不易桥连,且铜柱导电和导热性能优良[2].然而,随着铜柱凸点尺寸不断缩小,凸点承载的电流密度急剧增长,焊料帽位置较少的焊料极易完全合金化[3,4],产生空洞、裂纹等缺陷,引发新的热、电、机械等可靠性问题[5,6].

近年来,已有部分学者开展了铜柱微互连凸点在高温老化以及电流应力下的可靠性以及金属间化合物(intermetallic compound,IMC)的生长机理研究.Rao等[7]研究了焊料帽体积对IMC生长动力学的影响,发现在老化过程中,界面总IMC的激活能随着焊料尺寸的增加而降低.Kwak等[2]的研究发现,Cu/Sn3.5Ag微互连铜柱凸点在老化和电流应力下的IMC生长分别由扩散机理和化学反应机理所主导,IMC的剪切强度和厚度随老化时间的增加而增加.Ma等[8]研究了纯Sn焊帽结构铜柱凸点中的电迁移现象,发现由于焊料的体积较小,Cu原子充分与Sn原子化合生成大量的IMC层,导致焊点的严重合金化.Lai等[9]研究电迁移下Cu/Ni/Sn2.0Ag0.5Cu/Cu结构的界面反应,发现铜柱凸点结构可以有效避免凸点下金属层的溶解失效,但焊料中金属原子在电子风力驱动下发生定向迁移,并在阴极界面形成空洞,随着空洞逐渐扩展成裂纹,容易引发铜柱凸点的开路失效.Hsiao等[10]研究了铜柱凸点中空洞在电流应力下的生长规律,发现在焊料完全合金化后,空洞开始在电子风力作用下扩展成裂纹,使得互连的有效接触面积下降,导通电阻上升,降低了芯片互连的机械强度.

目前国内外对热电耦合条件下铜柱凸点互连的可靠性尚不明确,在铜柱凸点的失效机理、寿命评估等方面需要做进一步的系统研究.本文设计制作了菊花链测试结构的铜柱凸点微互连实验样品,开展了铜柱凸点的高温时效和热电耦合实验,对比分析了不同实验前后铜凸点显微组织的变化,研究了铜柱凸点中IMC层的生长机制以及热电耦合对IMC生长和演化规律的影响.

2 实验设计及研究方法

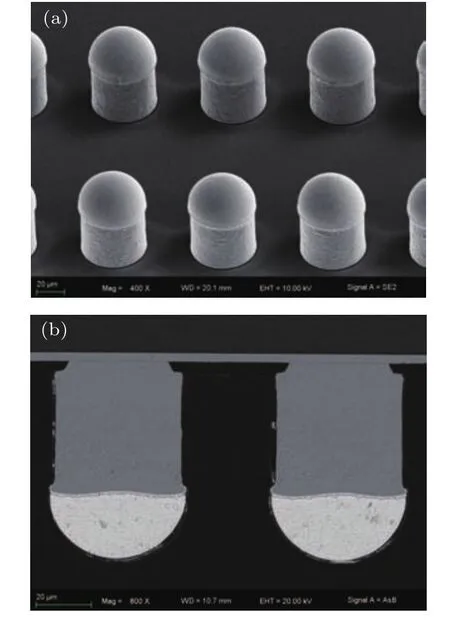

设计了带菊花链互连的倒装芯片测试结构,采用5 mm×5 mm×0.186 mm的硅衬底芯片,540个阵列结构的铜柱凸点倒扣组装在聚酰亚胺基板上,凸点由圆形铜柱和焊料帽组成,凸点直径、高度和间距分别为50,55和80µm,焊料帽采用Sn1.8Ag材料,高度23µm±3µm,铜柱和焊料帽之间镀覆有2µm的镍层作为阻挡层,相邻铜柱之间采用宽36µm、厚4µm的铜迹线互连,倒装芯片和基板之间采用填充胶完成底部填充,倒装芯片连同聚酰亚胺基板采用回流焊接工艺组装在定向设计的PCB上,形成完整的菊花链回路测试结构.铜柱凸点显微形貌和横截面扫描电子显微(SEM)照片如图1所示.

图1 实验用铜柱凸点显微形貌 (a)凸点表面形貌;(b)凸点截面Fig.1.Microscopy of Cu pillar:(a)Surface topography;(b)cross section morphology.

同时对样品施加高温和直流电流两种加速应力,开展9组热电应力组合的加速寿命实验,包括+100°C,+125°C和+150°C三组温度应力水平以及2×104A/cm2,2.5×104A/cm2和3×104A/cm2三组电流应力水平,电流密度根据施加的直流电流除以铜柱横截面积的方式计算获得.

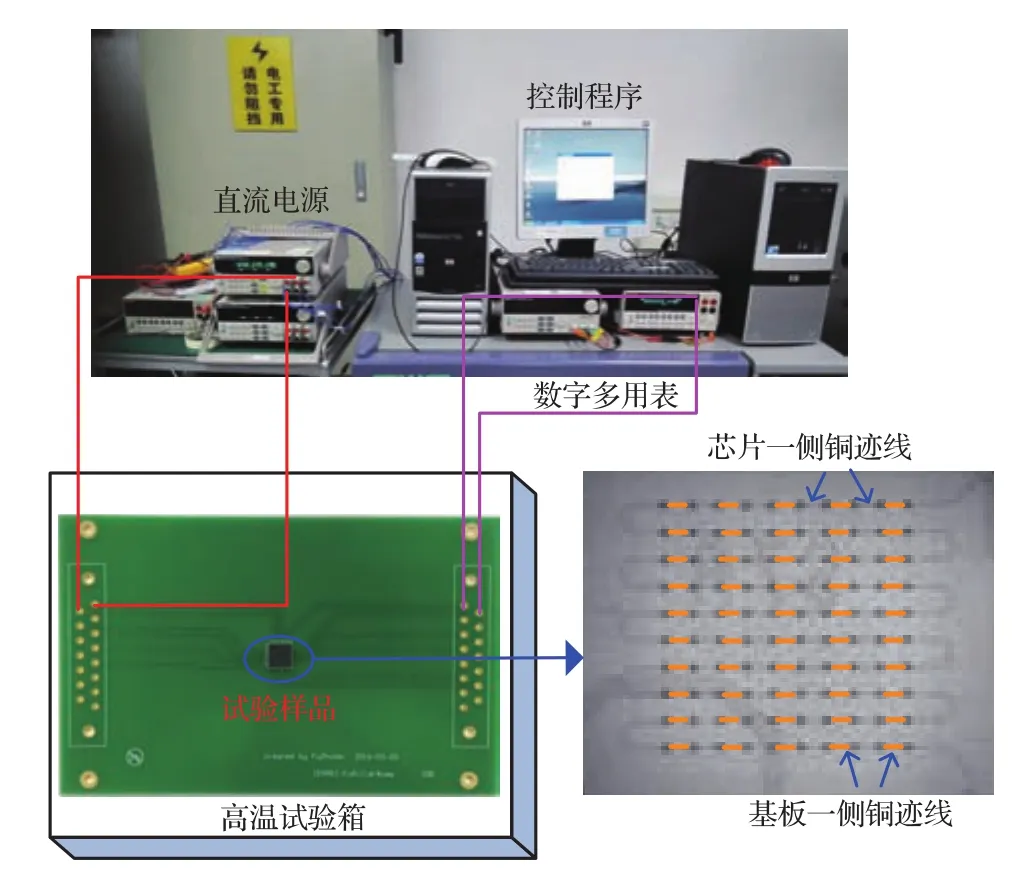

高温应力和电流应力分别由ESPEC PHH-101老化箱和IT6322B型直流电源提供.实验过程中,通过自行设计的在线监测系统对铜柱凸点菊花链网络的互连电阻进行实时监测和记录.图2所示为热电耦合实验样品及在线监测系统原理图.在线监测系统硬件由Keithley 2700数字多用表、7700型20通道差分开关、控制电脑以及GPIB卡组成,GPIB卡用于控制主机和数字多用表之间的通讯和数据传输,采用VB语言编写控制程序,对电流通断、电压采集和电阻值转换计算进行自动控制.

图2 在线监测系统原理图Fig.2.Schematic diagram of on-line monitoring system.

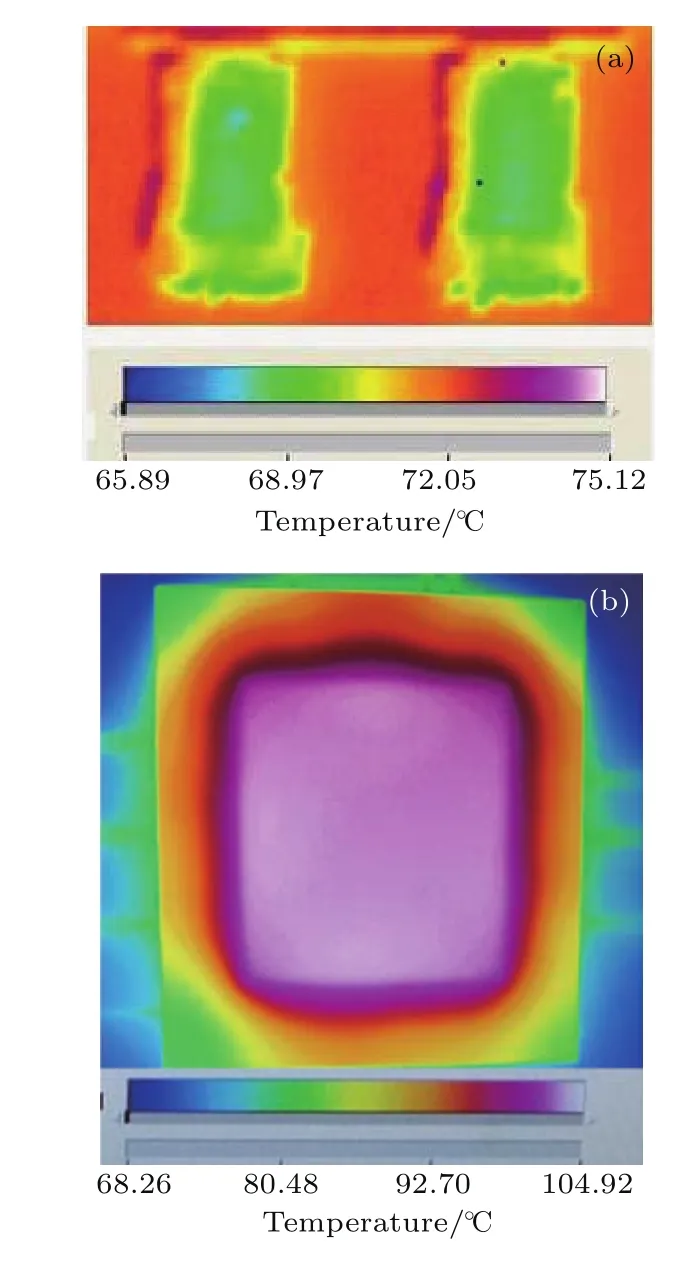

实验前,为研究焦耳热带来的温升效应,选择同批次样品制作成金相截面,在70°C环境条件下对截面样品施加1.5×104A/cm2的电流应力,采用TM-HST型高精度动态红外热像仪分别捕捉倒装芯片表面以及铜柱互连截面的热点温度.红外热像测试结果如图3所示,图3(a)为2个铜柱凸点回路下的截面温度分布,焦耳热温升最高为0.3°C,热点位于焊料帽焊接位置,这与焊料的电阻率较大有关.Cu柱、Sn1.8Ag焊料和Cu6Sn5IMC的电阻率分别为1.7,13.0和17.5µΩ·cm[11,12].根据焦耳热计算公式可知,焦耳热温升与电阻值呈正比,且由于焊料一侧与热导率较低的基板相连,铜柱一侧与热导率较高的铜迹线和硅芯片相连,散热较好.因而在电流应力条件下,铜柱互连结构的热梯度是从焊料端到铜柱端,原子热迁移方向与热梯度方向相同,这一结果将有助于研究铜柱凸点在热电应力下原子扩散、IMC生长和空洞形成机理.当凸点数量为224个时,图3(b)显示,焦耳热产生的表面温升达31°C,可见焦耳热的温度叠加效应明显,焦耳热温度随凸点数量增加而迅速上升.

图3 红外热像温度分布(70°C,1.5×104A/cm2)(a)2个铜柱凸点串联下的截面温度;(b)224个铜柱凸点串联下的芯片表面温度Fig.3.Distribution of infrared thermography temperature(70°C,1.5×104A/cm2):(a)Cross section temperature of 2 Cu pillars series;(b)surface temperature of 224 Cu pillars series.

3 实验结果与讨论

3.1 失效模式及机理分析

图4所示为温度100°C和电流密度3×104,2.5×104,2×104A/cm2条件下,铜柱凸点互连失效的SEM形貌图.组合图中的上下两图为同一菊花链回路的相邻凸点,上图电子从基板流向芯片,焊料/铜柱焊接界面为阳极,焊料/Cu焊盘界面为阴极;下图电子从芯片流向基板.由图可知,铜柱凸点互连的主要失效模式有Cu焊盘溶解消耗、焊料完全合金化成Cu3Sn、阴极镍镀层侵蚀和层状空洞4种.

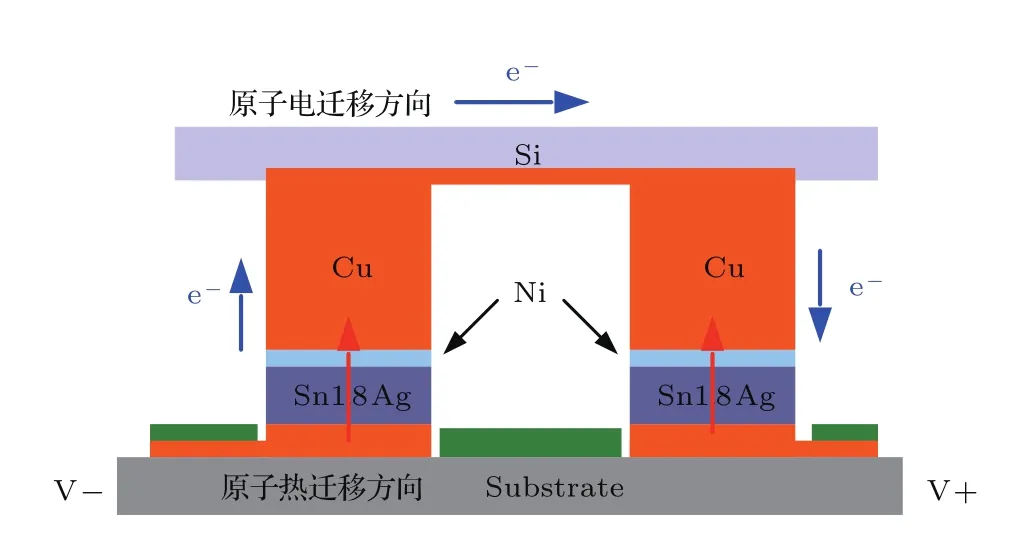

在热电耦合应力下,普遍存在铜焊盘的极性溶解消耗,阴极铜焊盘溶解速率快于阳极.如图4(a)所示,阴极铜焊盘已被完全消耗侵蚀,阳极Cu焊盘从初始的6.5µm减小到3µm,这与原子的电迁移和热迁移方向相关[13].图5为热电耦合下原子的热迁移和电迁移方向示意图,e−表示电子.由图3的红外分析可知,铜柱凸点内部原子热迁移从铜焊盘指向铜柱方向,当Cu焊盘位于阴极时,原子热迁移方向与电迁移方向相同,热迁移进一步加剧了电迁移,促进Cu焊盘快速溶解并与Cu6Sn5化合生成Cu3Sn层;当Cu焊盘位于阳极时,原子电迁移与热迁移方向相反,一定程度上抑制了Cu焊盘的溶解以及Cu3Sn的生成,从而导致铜焊盘溶解消耗的极性差异.图4中,Cu6Sn5的转化程度与电流密度正相关,当电流密度达3×104A/cm2时,焊料内Cu6Sn5合金已全部转化成Cu3Sn.

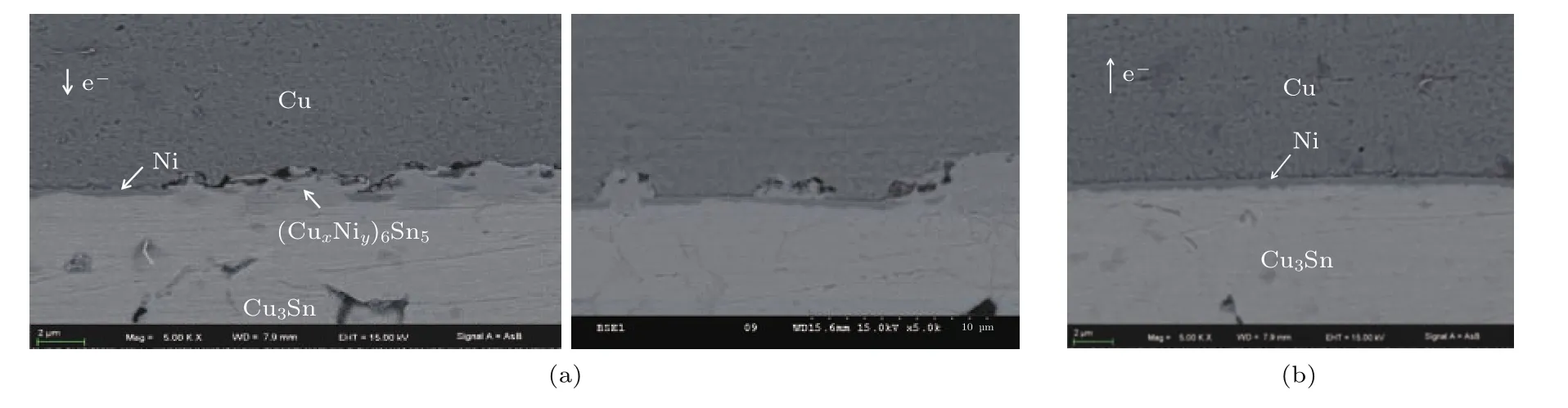

图4中,在热电耦合应力驱动下,Cu3Sn的快速生长主要与电流密度、极性以及反应界面金属原子(如Sn,Cu)的数量有关.在传统焊料凸点结构中,由于具有足够的Cu原子和Sn原子,Cu6Sn5化合物层通常呈连续生长,且IMC厚度与时间的平方根呈线性关系.然而,在铜柱凸点结构中,焊料帽厚度仅约10µm,Sn基焊料占比较少,而Cu原子数量足够[14].在电子风力作用下,首先Cu原子快速往焊接界面一侧迁移,在Sn原子数量受限的铜柱凸点互连结构中,由于Sn原子的缺失以及Cu原子的富余,且在热电应力下Cu3Sn的激活能低于Cu6Sn5[2],导致Cu6Sn5与迁移的Cu原子快速化合生成Cu3Sn,直至Cu6Sn5被完全消耗.这一阶段Cu6Sn5厚度随时间延长而快速减小,Cu3Sn厚度随时间延长而快速增加,其生长方向为从基板铜焊盘侧往铜柱方向,不同于传统焊料凸点中的IMC层阳极极性生长.这是因为铜柱结构凸点中受有限焊料量以及Ni阻挡层的影响,仅有Cu焊盘侧能提供足够Cu原子供Cu3Sn生长.此外,由图4可知,受电子风力对Cu原子迁移作用的影响,Cu3Sn的生长速率与电流密度呈正比,电流越大,Cu3Sn合金化越严重,且当电子流向焊料一侧时,将加速Cu原子的迁移以及Cu3Sn的生长.图6所示为150°C,2.5×104A/cm2下经历2.5 h后阴、阳极的镍层微观形貌图.图6(a)中,电子从铜柱流向基板,Ni层为阴极界面,Ni和Cu在Sn焊料中的有效电荷数分别为−3.5和−8,在电子流的作用下,阴极的Ni原子会向阳极焊料端移动,但由于Ni在Sn中的固溶度仅有0.005 at.%,且扩散速率很小(160°C时为5.4×10−9cm2/s)[15,16],因此,Ni原子在移动到靠近镍镀层一侧的焊接界面即以化合物的形式析出,能谱分析(EDS)标定为(CuxNiy)6Sn5三元合金,当界面局部区域的Ni阻挡层被完全溶解消耗后,在Cu/焊料界面产生溃口,由于缺少Ni层的阻挡,在热电耦合应力下,溃口部位的铜柱迅速被侵蚀转化成(Cux,Niy)6Sn5和Cu3Sn合金,并在界面形成层状空洞.此时,化合物的形成机理与Sn,Cu界面相一致,产生层状空洞的原因与化合物生成过程中的体积收缩有关.图6(b)中,当电子从基板流向铜柱,Ni层为阳极界面,除了界面因IMC生长而消耗的镍层外,Ni层整体依旧保持层状形貌,未观察到局部的镍层侵蚀和溃口,Ni/Cu界面亦结合良好.由此可见,镍层的溶解消耗具有显著的极性效应.

图4 不同电流密度下铜柱凸点互连失效SEM图(100°C) (a)3×104A/cm2;(b)2.5×104A/cm2;(c)2×104A/cm2Fig.4.Failure modes of Cu pillars interconnection under different current density(100 °C):(a)3× 104A/cm2;(b)2.5×104A/cm2;(c)2×104A/cm2.

图5 热电应力下原子的热迁移和电迁移方向示意图Fig.5.Schematic diagram of thermal migration and electromigration of atoms under thermoelectricity stress.

图6 铜柱镍层经历热电应力后的微观形貌 (a)阴极界面镍镀层形貌;(b)阳极界面镍镀层形貌Fig.6.Microstructure of Nickel layer after thermoelectricity stress:(a)Ni plating at cathode interface;(b)Ni plating at anode interface.

3.2 IMC层生长机制及界面行为

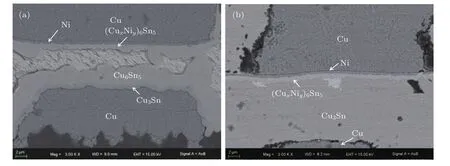

为进一步对比分析高温应力和热电耦合应力下铜柱凸点IMC层的生长行为,图7给出了经历1700 h后的铜柱凸点焊接界面的SEM形貌图.通过对比分析发现,在热电应力下,Sn焊料已被完全消耗,IMC层完全转化为Cu3Sn合金,且存在明显层状空洞;而高温应力下,仅见铜焊盘侧Cu6Sn5合金的层状生长以及少量Cu3Sn合金,未见层状空洞.研究显示,Cu3Sn在高温老化和电流应力下的激活能分别为1.18和0.45 eV[17],表明电流应力相比温度应力对铜凸点互连内部原子迁移和IMC层的生长行为影响更为显著[18],Cu原子的迁移受到电子风力的驱动,改变了凸点中IMC层的主生长机制,由热扩散主导转变为电流应力主导;另一方面电流应力产生的焦耳热与125°C的环境温度叠加,进一步提升了凸点温度,加快原子的扩散速率,相比高温老化应力,将加速IMC层的生长,Meinshausen等[19]的研究印证了这一点.此外,Gu和Chan[20]的研究表明,在热电耦合应力下,当互连结构内部温度梯度小于527°C/cm时,电流应力起主导作用,而电流应力的影响主要来源于电迁移和焦耳热的综合作用机制.

图7 高温及热电应力下铜柱凸点IMC层显微形貌对比 (a)125°C,1700 h;(b)125°C,2.5×104A/cm2,1700 hFig.7.IMC layer contrast chart of Cu pillar under high temperature and thermoelectricity stress:(a)125°C,1700 h;(b)125°C,2.5×104A/cm2,1700 h.

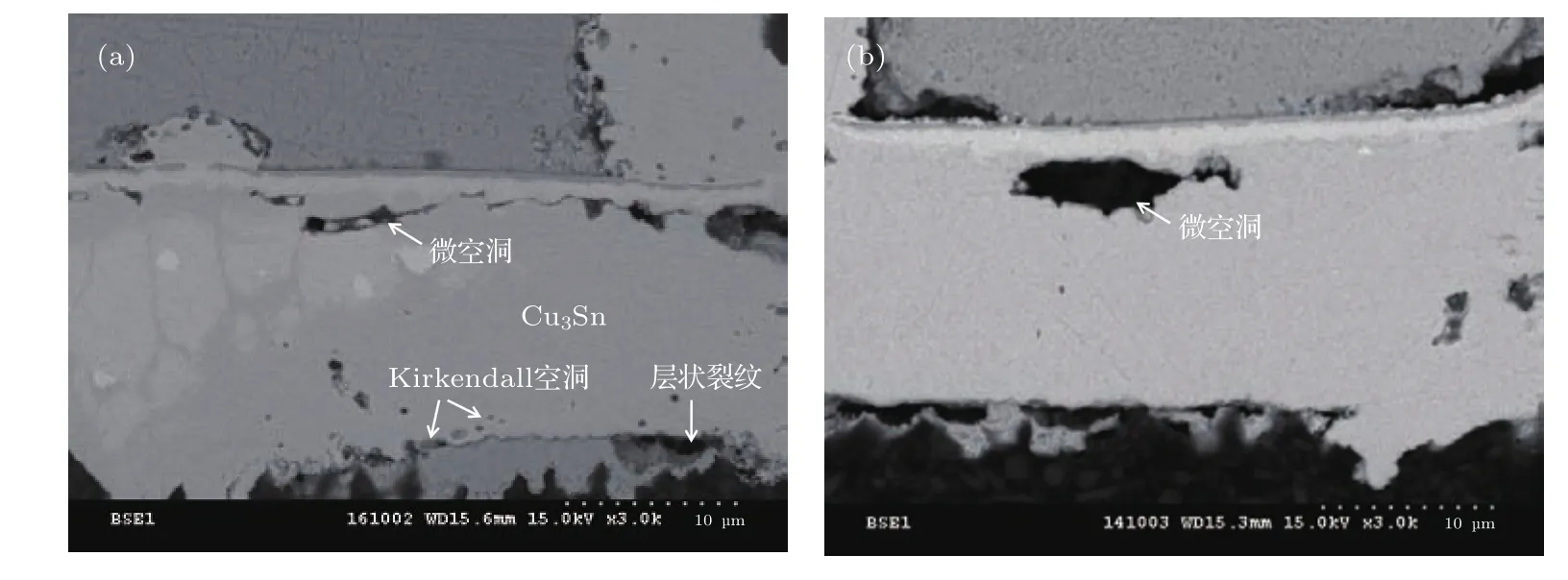

图8所示为热电应力下铜柱凸点结构内部形成的典型空洞形貌,从图中可观察到3种类型的空洞,分别是焊料内部的微空洞、Cu/Cu3Sn界面的Kirkendall空洞以及焊接界面的空洞状裂纹.微空洞呈长条形,非工艺过程中常见的圆形空洞,其形成机理为焊料固态反应生成IMC过程中产生的体积收缩.由于固-固反应导致的体积收缩量较难通过实测验证,通常采用理论计算获得.当Cu6Sn5和Cu3Sn分别由(1)和(2)式生成时,对应的理论尺寸变化系数分别为−0.017和−0.092[21],以图8(a)为例,Cu3Sn厚度为13.3µm,与理论尺寸变化系数相乘后得到的尺寸收缩值为1.22µm,实测Cu3Sn合金界面的长条状微空洞高度为1.19µm,与理论计算值符合较好,进一步证实铜柱凸点中Cu3Sn生长的主要机理是Cu6Sn5的转换消耗.体积收缩会在焊接界面产生内应力,Song等[21]的研究发现,体积收缩在焊料、Cu焊盘以及Cu3Sn界面层产生的内应力分别为60—120 MPa,40—120 MPa和0.80—1.54 GPa,从而导致焊料组织结构变化,并最终在Cu3Sn界面层形成裂纹,使内应力得以释放.

图8中,Kirkendall空洞主要出现在cu/Cu3Sn界面,但密度不大,数量不多,形成机理主要与Cu/Cu3Sn界面中Cu,Sn原子互扩散不均匀导致的空位累积有关[22,23].表1所列为Cu,Sn原子在IMC中的扩散通量,JEM表示电迁移引起的扩散通量,JChem为化学势引起的扩散通量,JTotal为总扩散通量.由表1可知,在电应力条件下,Cu原子在Cu3Sn中的扩散系数比Sn原子大3个数量级,而热电应力条件下的总扩散系数也大2个数量级.因而,随着应力时间的增加,扩散的Sn原子不足以填补Cu原子扩散后留下的空位,从而在Cu焊盘界面因空位累积而形成Kirkendall空洞,当焊接界面形成层状空洞并逐渐扩展占据Cu/Cu3Sn结合界面时,互连结构的局部开路会使得互连电阻上升,封装体内焦耳热增加,空洞扩展速率加快,直到引起开路失效.

图8 热电应力下铜柱凸点互连界面的空洞形貌Fig.8.Voids morphologies of Cu pillar soldering interface under thermoelectricity stress.

表1 Cu-Sn原子在IMC中的扩散通量[22]Table 1.Diffusion fl ux of Cu-Sn atoms in IMC layer[22].

3.3 电性能及显微组织演变

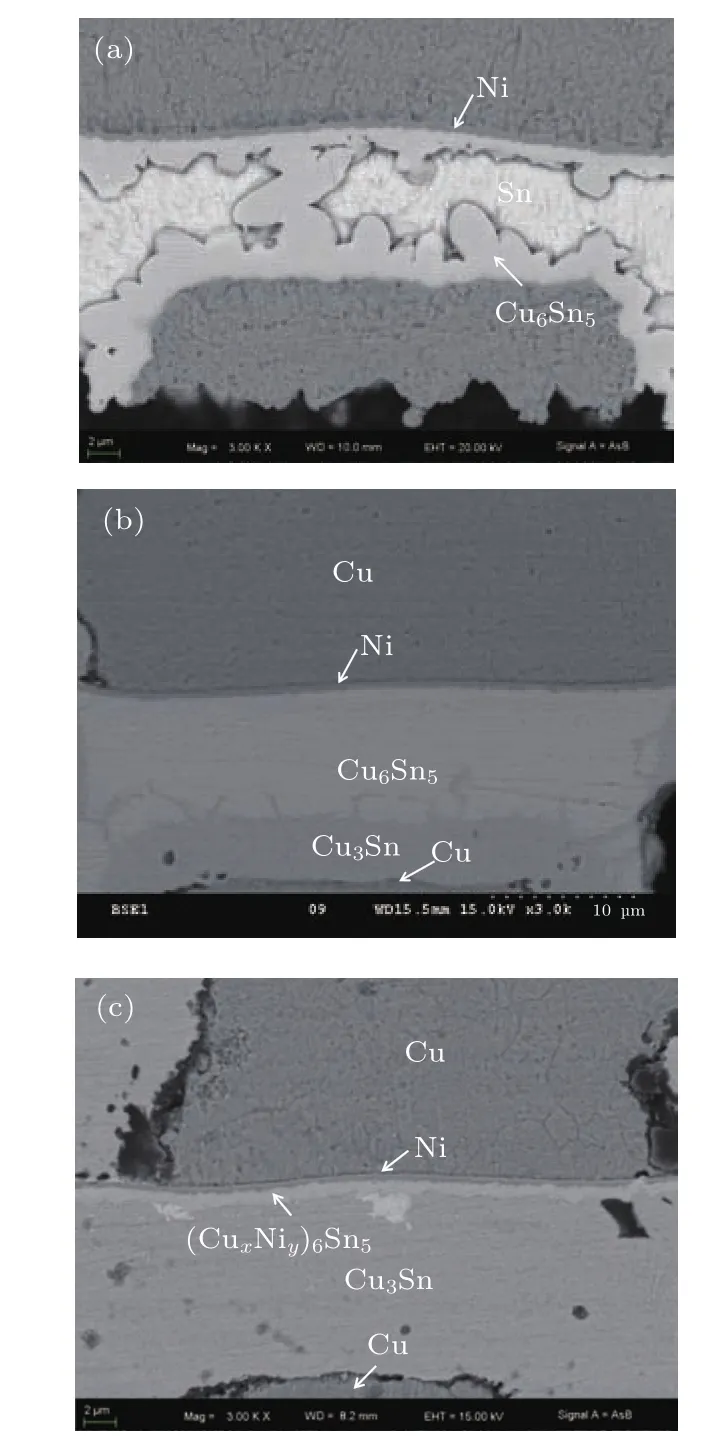

图9所示分别为不同温度和电流应力下铜柱凸点互连电阻随时间的变化趋势.由图可见,在初始施加热电应力后的较长时间,互连电阻值几乎保持不变,随后阻值缓慢增加,最后在短时间内阻值快速增加并导致开路失效.失效前的孕育时间与电流密度和温度密切相关,受电流密度影响更大.图10分别为初始态、2 h以及1700 h热电应力实验后铜柱凸点焊接界面的微观组织形貌.初始阶段,Cu焊盘侧焊接界面为扇贝状Cu6Sn5合金;2 h热电应力后,Sn焊料基本合金化为Cu6Sn5,且在Cu6Sn5和Cu焊盘之间出现层状Cu3Sn合金生长;1700 h后,Cu6Sn5完全合金化为Cu3Sn.对图4、图9和图10进行综合分析可知,在热电耦合应力作用下,铜柱凸点互连结构的组织演变以及失效过程可分为3个阶段[10]:第1阶段,Cu6Sn5化合物随热电应力时间增加而快速生长,直至Sn焊料完全消耗,由于Cu6Sn5合金的电阻率相比SnAg焊料增加较小,因而此阶段的互连电阻增加缓慢;第2阶段,由于Sn焊料的缺失,在电子风力作用下,Cu原子与Cu6Sn5化合,生成Cu3Sn相,直至Cu6Sn5完全消耗,伴随着微空洞和Kirkendall空洞的产生,此阶段互连电阻上升幅度加快;第3阶段,空洞持续增大,互连接触面积减小,互连电阻快速增加,焦耳热进一步上升,裂纹持续扩展,最终发生开裂失效.从电阻变化趋势可见,第1和第2阶段时间最长,因为电迁移下IMC生长、转换及空洞形成前期需要一个长期的成核和生长过程.

图9 不同应力下铜柱凸点互连电阻随时间的变化Fig.9.Interconnection resistance of Cu pillar versus time curve under different stresses.

图10 热电应力下铜柱凸点界面微观组织演变 (a)初始态;(b)150°C,2.5×104A/cm2,2 h;(c)125°C,2.5×104A/cm2,1700 hFig.10. Microstructure evolution photograph of Cu pillar soldering interface under thermoelectricity stresses:(a)Initial state;(b)150°C,2.5×104A/cm2,2 h;(c)125°C,2.5×104A/cm2,1700 h.

3.4 基于威布尔分布的铜柱凸点寿命分布拟合

基于互连电阻监测结果,对热电加速应力条件下的铜柱凸点互连失效时间进行威布尔分布拟合,图11所示为拟合所得的铜柱凸点互连寿命分布曲线.由图可知,在热电加速应力条件下,铜柱凸点互连加速寿命较好地服从两参数威布尔分布,形状参数为7.78,为典型的累积耗损失效特征.进一步基于寿命分布曲线,建立了加速系数与加速应力的关系,获得308 K,0.2 A的使用应力条件下,铜柱凸点互连的平均寿命为95697 h,约10.9 a.

图11 热电应力下铜柱凸点互连寿命分布曲线Fig.11.Weibull Life distribution curve of Cu pillaer interconnection under thermoelectricity stresses.

4 结 论

1)热电应力下,铜柱凸点互连主要存在Cu焊盘溶解消耗、焊料完全合金化成Cu3Sn、阴极镍镀层消耗和层状空洞4种失效模式.基板侧Cu焊盘和铜柱侧Ni镀层的溶解消耗存在极性效应,当Cu焊盘位于阴极时,电迁移方向与热迁移方向相同,加速Cu焊盘的溶解以及Cu3Sn生长.

2)结合微观形貌分析、EDS成分标定和体积收缩理论计算结果发现,由于铜凸点互连界面Sn原子数量不足,内部Cu3Sn的主要生长机制为Cu6Sn5的转化,其转化速率与电流密度正相关.

3)当电子从铜柱流向基板,Ni层为阴极界面时,电迁移促进了Ni层的消耗,并在靠近Ni层一侧焊接界面以(Cux,Niy)6Sn5化合物形式析出,当Ni阻挡层被侵蚀消耗产生局部溃口后,溃口部位的铜柱迅速被侵蚀转化成(Cux,Niy)6Sn5和Cu3Sn合金.

4)单一高温应力下,热扩散主导的固-固界面反应较为温和,铜凸点互连界面在125°C经历1700 h时效后,仅观察到Cu6Sn5合金的层状生长以及少量Cu3Sn合金生长,未见空洞、裂纹等失效发生.而在热电应力下,Sn焊料已被完全消耗,IMC层完全转化为Cu3Sn合金,且存在明显的层状空洞,热电耦合应力相比高温应力极大地促进了Cu原子的迁移和Cu3Sn的生长.

5)铜柱凸点在热电应力下的界面行为可分为Cu6Sn5生长和Sn焊料消耗、Cu6Sn5转化和Cu3Sn快速生长、空洞形成及裂纹扩展3个阶段.铜柱凸点互连寿命较好地服从2参数威布尔分布,形状参数为7.78,为典型的累积耗损失效特征.

[1]Ding M,Wang G,Chao P,Ho P S,Su P,Uehling T 2006J.Appl.Phys.99 094906

[2]Kwak B H,Jeong M H,Park Y B 2013Jpn.J.Appl.Phys.51 361

[3]Tu K N 2003J.Appl.Phys.94 5451

[4]Kim B J,Lim G T,Kim J 2010J.Electron.Mater.39 2281

[5]Jeong M H,Kim J W,Kwak B H,Kim B J,Lee K W,Kim J D 2011Korean J.Met.Mater.49 180

[6]Kim B J,Lim G T,Kim J D,Lee K W,Park Y B,Lee H Y,Joo Y C 2010J.Electron.Mater.39 2281

[7]Chandra Rao B S S,Kripesh V,Zeng K Y 201161st Electronic Components and Technology ConferenceLake Buena Vista,May 31–3 June,2011 p100

[8]Ma H C,Guo J D,Chen J Q 2015J.Mater.Sci.:Mater.Electron.26 7690

[9]Lai Y S,Chiu Y T,Chen J 2008J.Electron.Mater.37 1624

[10]Hsiao H Y,Trigg A D,Chai T C 2015IEEE Trans.Compon.Packag.Manufact.Technol.5 314

[11]Li Y 2010M.S.Dissertation(Chengdou:University of Electronic Science and Technology of China)(in Chinese)[李艳2010硕士学位论文(成都:电子科技大学)]

[12]Frear D R,Burchett S N,Morgan H S 1994The Mechanics of Solder Alloy Interconnects(New York:van Nostrand Reinold)pp58–61

[13]Chen L D,Huang M L,Zhou S M,Ye S,Ye Y M,Wang J F,Cao X 2011Proceeding of the International Electronic Packaging Technology&High Density PackagingShanghai,August 8–11,2011 p316

[14]Kim B J,Lim G T,Kim J,Lee K W 2009Met.Mater.Int.15 815

[15]Ho P S,Kwok T 1989Rep.Prog.Phys.52 301

[16]Huang M L,Chen L D,Zhou S M,Zhao N 2012Acta Phys.Sin.61 198104(in Chinese)[黄明亮,陈雷达,周少明,赵宁2012物理学报61 198104]

[17]Jeong M H,Kim J W,Kwak B H,Park Y B 2012Microelectr.Engineer.89 50

[18]Hsiao Y H,Lin K L,Lee C W,Shao Y H,Lai Y S 2012J.Electron.Mater.41 3368

[19]Meinshausen L,Fremont H,Weidezaage K,Plano B 2015Microelectr.Reliab.55 192

[20]Gu X,Chan Y C 2009J.Appl.Phys.105 093537

[21]Song J Y,Yu J,Lee T Y 2004Scripta Mater.51 167

[22]An R,Tian Y H,Zhang R,Wang C Q 2015J.Mater.Electron.26 2674

[23]Sequeira C A C,Amaral L 2014Trans.Nonferr.Metals Soc.China24 1