四轴向经编增强复合材料力学性能研究*

内蒙古工业大学轻工与纺织学院,内蒙古 呼和浩特, 010080

随着人们对工程材料“质轻高强”的需求越来越迫切,多轴向经编增强复合材料以其高强度、高模量、耐腐蚀、耐疲劳及耐冲击等优良性能,得到了人们的广泛认可,尤其是在风力发电、车船制造、航空航天、运动器材及医疗器械等领域[1-3]。目前,多轴向经编增强复合材料在风机叶片制造领域应用较为广泛,这与其优异的力学性能和可设计性密不可分。风机叶片的叶尖到叶根所需的材料厚度、截面形状,以及风机叶片扭转等特征参数,会随着距叶根的距离变化而发生变化,而采用铺层结构的多轴向经编增强复合材料可在保证风机叶片力学性能的同时,大大提高风机叶片制造的灵活性和生产效率,显著降低生产难度[4-6]。

目前,单轴向和双轴向经编复合材料由于应用较广,其相关性能研究较多,而对于多轴向经编复合材料的研究相对较少。张涛涛等[7]基于三点弯曲和层间剪切试验研究了单轴向经编复合材料的力学性能,并利用有限元模型进行模拟分析其层间裂纹扩展和面内损伤;金利民等[8]基于双轴向经编针织复合材料的弹道冲击试验,研究了破坏模式与机理;SUN等[9]基于准静态和高速率应变两种情况下多轴向经编增强复合材料的压缩试验,研究了应变速率对压缩性能的影响;万光鉴等[10]基于双轴向经编复合材料横向准静态加载和动态冲击下的力学试验,对材料的破坏模式和能量变化进行了分析。

本文以四轴向经编织物(Quadriaxial Warp-Knitted Fabric,简称“QWKF”)为增强体,通过真空辅助树脂传递模塑(Vacuum Assisted Resin Transfer Molding,简称“VARTM”)工艺注入基体环氧树脂,制备玻璃纤维四轴向经编织物/环氧树脂复合材料(简称“四轴向经编增强复合材料”)。分别沿0°、±45°和90°四个方向制备拉伸和弯曲试样,进行相应的力学性能测试,分析试样破坏形貌,绘制相应的力学性能曲线,计算力学性能参数,研究其破坏机理。

1 试验部分

1.1 试验材料

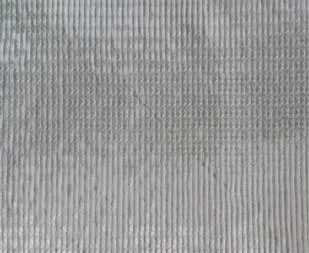

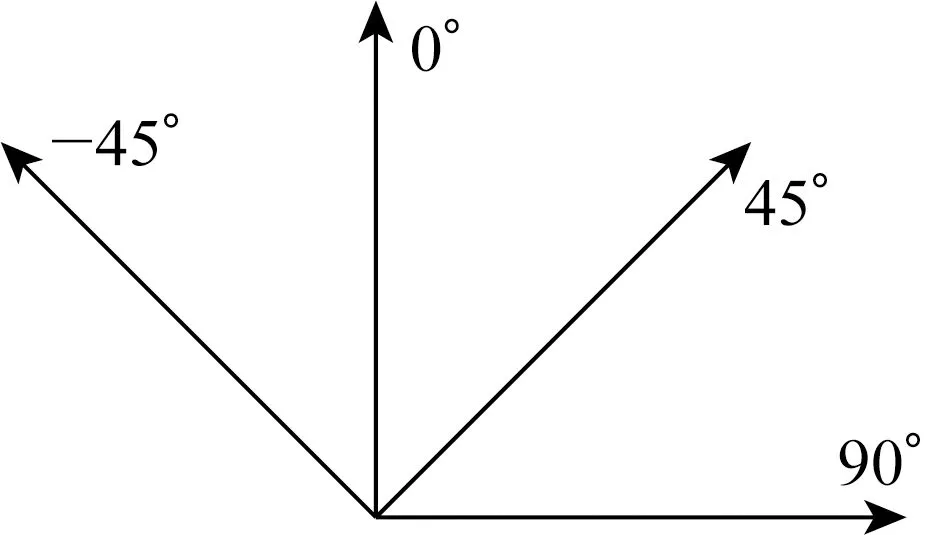

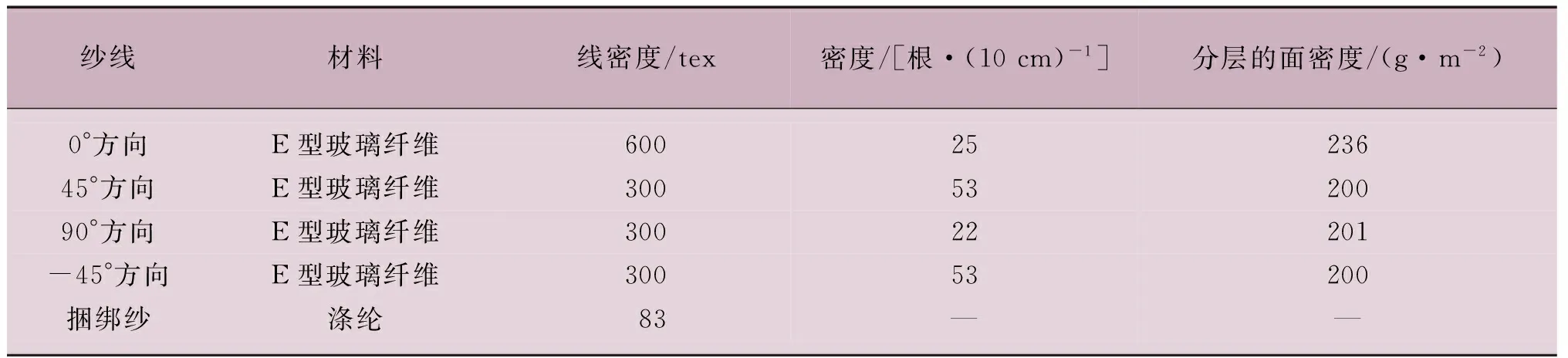

增强体选用QWKF,由0°、±45°和90°方向的纱线层及捆绑纱组成,主体纱线均为无捻E型玻璃纤维。QWKF的织物参数分别见图1和表1。基体选用风机叶片专用环氧树脂(E-2511-1A)和固化剂(2511-1BT),两者质量配比为100 ∶30。

(a) 正面

(b) 反面

(c) 方向示意

纱线材料线密度/tex密度/[根·(10cm)-1]分层的面密度/(g·m-2)0°方向E型玻璃纤维6002523645°方向E型玻璃纤维3005320090°方向E型玻璃纤维30022201-45°方向E型玻璃纤维30053200捆绑纱涤纶 83——

1.2 试样成型与制备

基于QWKF增强体及VARTM工艺,制备四轴向经编增强复合材料,并参照ASTM D3039/3039M-2014和ASTM D7264/D7264M-2015标准,沿0°、 ±45°和90°方向分别制备拉伸和弯曲试样。拉伸试样尺寸为250 mm(长)×25 mm(宽),并在两端固定50 mm(长)×25 mm(宽)的加强片,防止夹头破坏试样;弯曲试样尺寸为120 mm(长)×13 mm(宽)。

1.3 试样测试

在WDW-100KN微机控制电子万能试验机上进行拉伸性能测试,夹头移动速率为2.0 mm/min;基于三点弯曲加载,选定测试跨距 ∶试样厚度=32 ∶1,在WDW-30KN电子万能试验机上进行弯曲性能测试,上压头移动速率为1.0 mm/min。分别记录拉伸和弯曲性能测试过程中试样所受载荷和位移。

2 试验结果与分析

2.1 拉伸性能

2.1.1 拉伸断裂

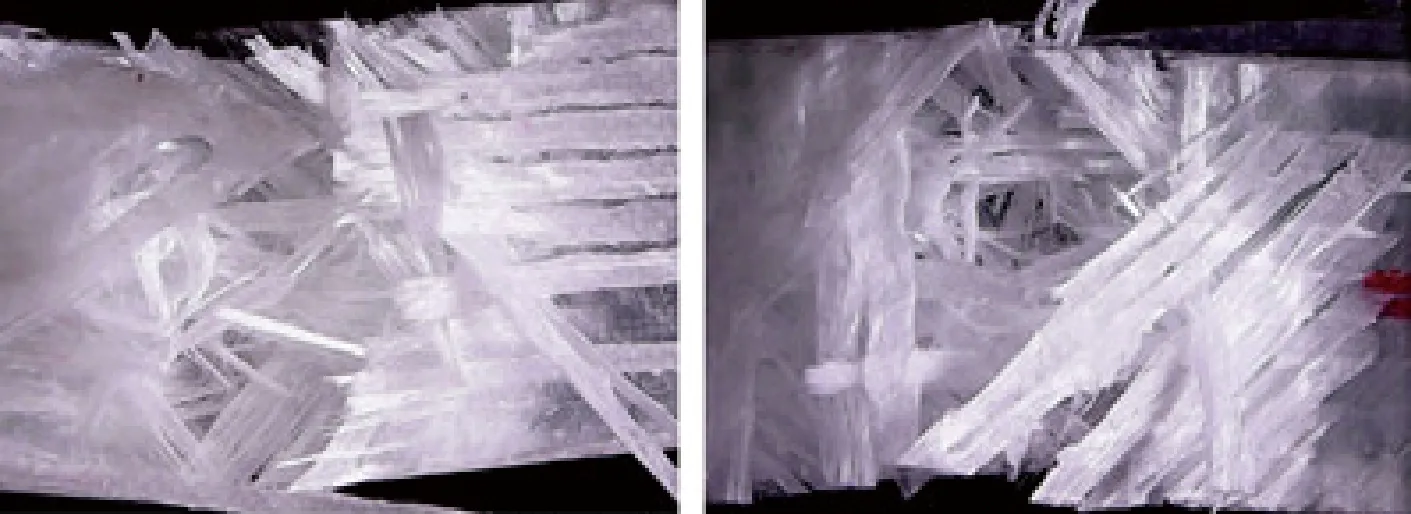

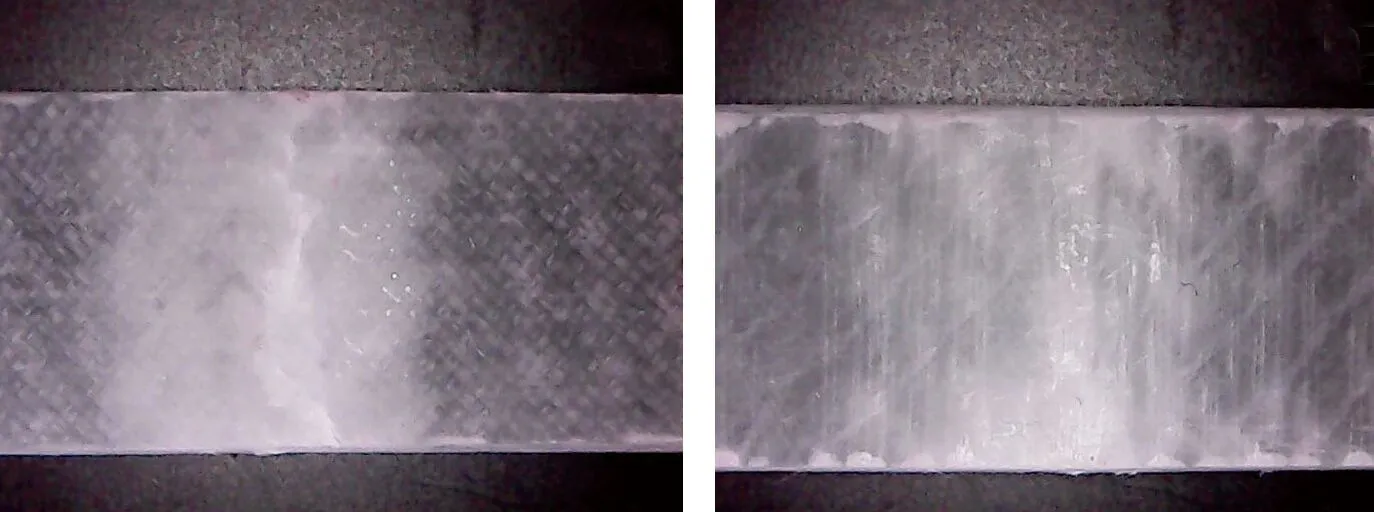

图2为四轴向经编增强复合材料试样拉伸断口形貌。

(a) 0°方向

(b) 45°方向

(c) 90°方向

(d) -45°方向

由图2可知,沿四种方向(0°、 45°、90°及-45°)拉伸的试样的断口都相似,均呈“炸裂”形式。只是试样表层出现了不同的断裂形式,纱线出现部分断裂及沿不同方向发生脱黏和抽拔,这与QWKF内纱线层角度和成型过程中铺层形式密切相关。同时,由于拉伸过程中均有与加载方向相同、垂直、呈45°和-45°的纱线层,故而导致四种试样的拉伸断口截面内均存在拉伸断裂、脱黏及抽拔的纱线,且以“炸裂”区域内最为严重,环氧树脂脱落明显,部分纱线裸露出来,且排列杂乱无章,并伴有严重的分层。究其原因主要为不同纱线层失效形式不同:当加载方向与纱线层相同时,纱线层主要以拉伸断裂的形式失效;当加载方向与纱线层呈±45°时,纱线层内存在面内剪切,主要以纱线脱黏、抽拔及分层的形式失效;当加载方向与纱线层垂直时,受力部件主要为环氧树脂和含量较少的捆绑纱,此时主要以环氧树脂断裂和纤维/环氧树脂界面发生脱黏的形式失效。

2.1.2 拉伸性能分析

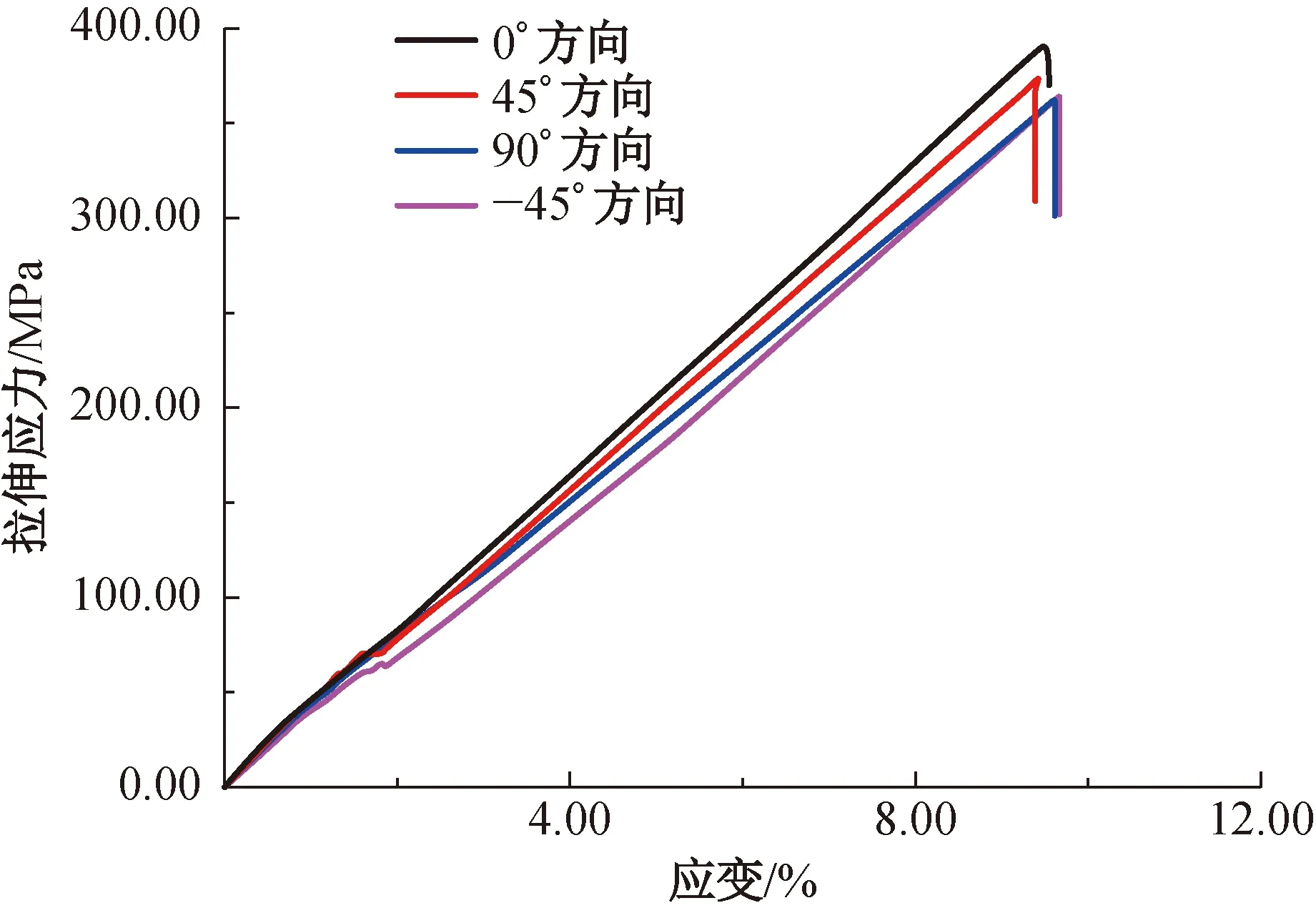

整理试验数据得到四种拉伸方向下四轴向经编增强复合材料试样的拉伸应力-应变曲线(图3)。

图3 四种拉伸方向下四轴向经编增强复合材料试样拉伸应力-应变曲线

由图3可知,四种拉伸方向下,试样断裂前均呈近似线性变化,且曲线趋势相似。结合测试过程中对试样的观察发现:拉伸开始阶段,四条曲线均不平滑,有轻微弯曲,此时基体为承载主要部件;随着夹头的移动,试样受到的累积拉伸强力不断增加,环氧树脂出现断裂并伴有清脆的开裂声,同时部分纤维与环氧树脂间出现界面失效,产生抽拔和脱黏现象;随后,承载的应力在基体和增强体间重新分配,QWKF成为主要承载部件;接着,载荷继续积累,QWKF受到的拉伸应力和面内剪切应力不断增大,内部纱线发生断裂,且当破坏积累到一定程度时,试样即发生断裂。

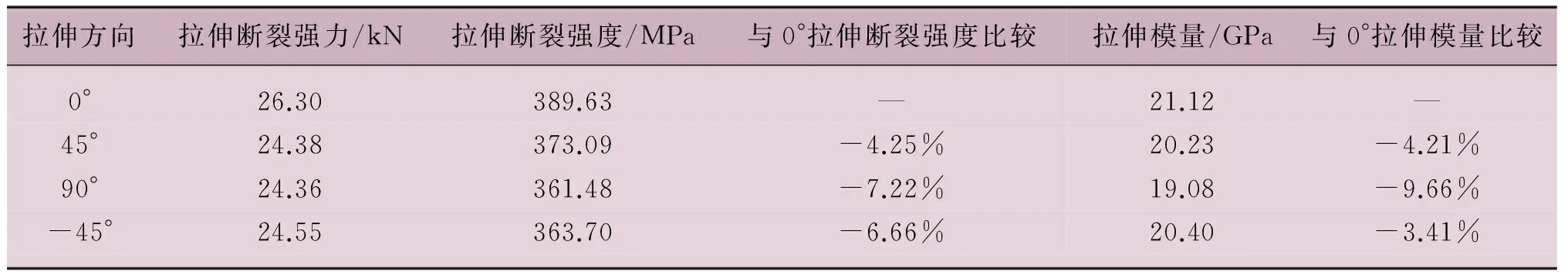

表2归纳了四轴向经编增强复合材料试样的拉伸性能。由表2可知,0°方向的拉伸断裂强力、拉伸断裂强度及拉伸模量均最大,原因在于平行该方向的纱线线密度(600 tex)最大,这有效增强了0°方向的拉伸性能;45°和-45°方向拉伸的纱线层参数相似,拉伸性能相似,且因纱线铺放密度最大,对拉伸性能有一定程度的改善;90°方向的拉伸性能因纱线线密度和铺放密度均最小,故三种拉伸性能均最低。

表2 四轴向经编复合材料试样拉伸性能参数

2.2 弯曲性能

2.2.1 弯曲失效

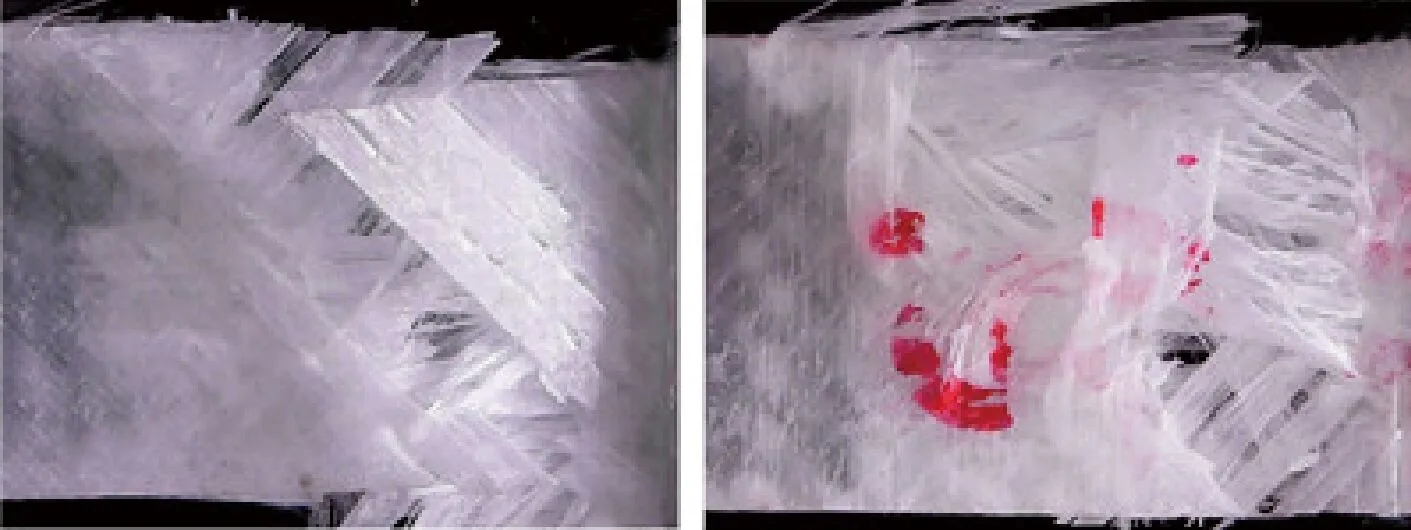

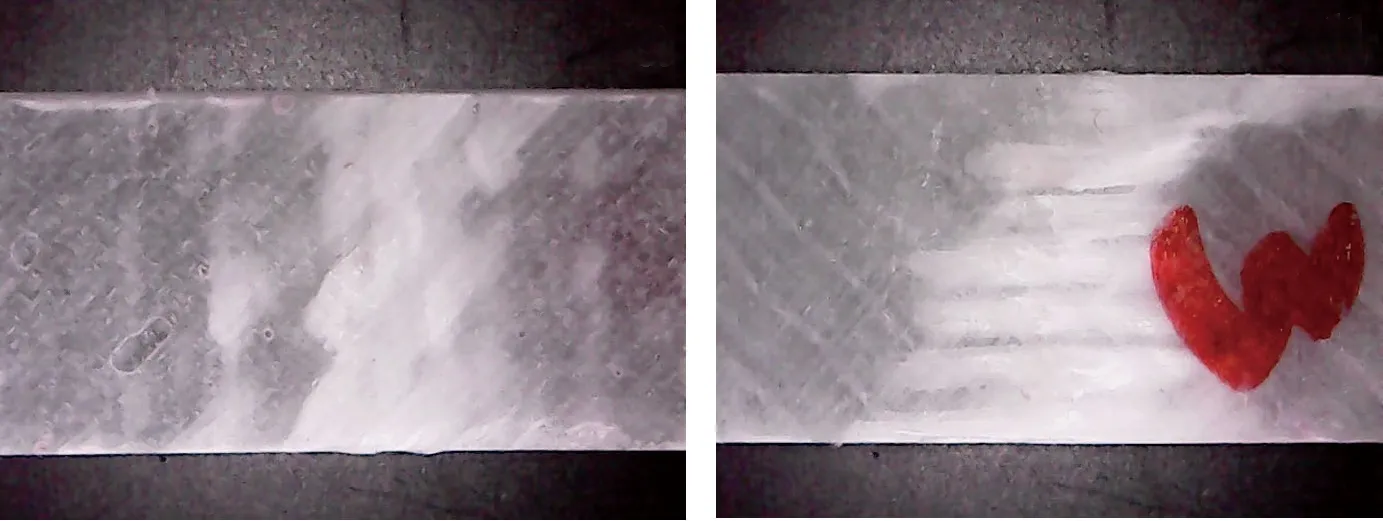

在三点弯曲加载形式下,只有处于中间的上压头移动,故四轴向经编增强复合材料试样的损伤主要集中于该加载区。图4为四轴向经编增强复合材料试样弯曲失效的形貌。

(a) 0°方向

(b) 45°方向

(c) 90°方向

(d) -45°方向

由图4可知,四种方向(0°、 45°、 90°及-45°)弯曲的试样的正面和反面的失效形貌不同,主要原因与正反表层纱线的铺层角度不同有关。弯曲失效试样的表面均出现了纱线抽拔、脱黏及分层现象。由于上压头的移动,被测试样中性面上部和下部分别受到了压缩破坏和拉伸破坏:上部与上压头直接接触,纱线断裂和基体损伤最为严重;下部与上压头垂直距离最远,受到的拉伸位移最大,分层现象较为严重,其中表层纱线铺层与弯曲测试方向呈45°或-45°的被测试样,表面分层纱线翘起更为严重。

2.2.2 弯曲性能分析

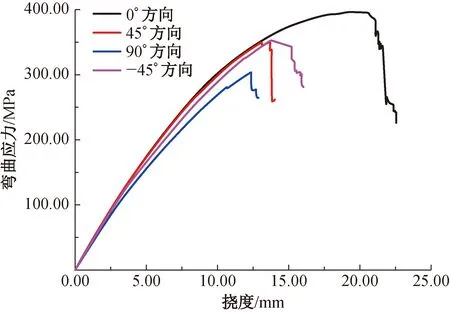

四种方向弯曲的四轴向经编增强复合材料试样弯曲应力-挠度曲线如图5所示。

图5 四种方向下四轴向经编增强复合材料试样弯曲应力-挠度曲线

由图5可知,四条弯曲应力-挠度曲线增长趋势相似:开始呈线性增长,随着挠度的不断增加,被测试样中基体开始遭到破坏,随后部分纤维/环氧树脂界面发生失效,曲线斜率逐渐变小;当弯曲应力达到最大时,曲线急剧下降,但此时由于被测试样内存在多层纱线,正反表层中纱线最先受到压缩和拉伸破坏,但被测试样并未直接失效,当外层纱线层失效后,整体载荷重新分配,进而由邻近层纱线承担主要载荷,因此曲线呈阶段性下降,且由于相邻层间纱线铺放角度均不相同,受载形式不断发生变化,导致曲线下降时曲线斜率和下降幅度随受载纱线层的不同而发生变化,受载纱线层逐层失效,最终整体弯曲失效。

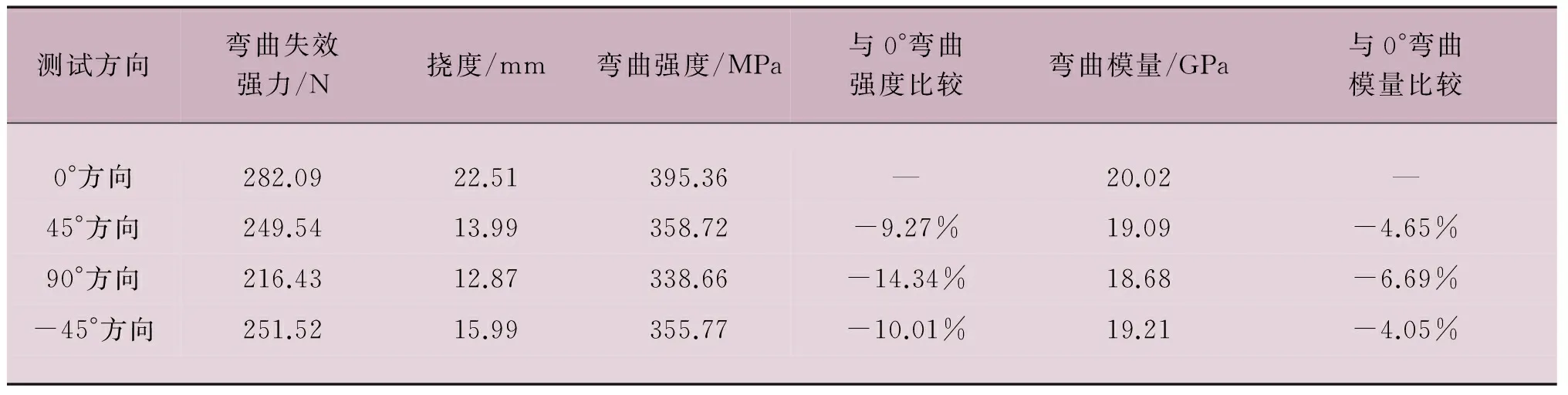

表3为四轴向经编增强复合材料试样弯曲性能参数。由表3可知,试样三种弯曲性能(即弯曲失效强力、弯曲强度及弯曲模量)强弱与拉伸性能相同,由高到低均为0°方向、±45°方向、90°方向。由于四个方向纱线铺层数相同,故提高增强体内纱线线密度和铺放密度有助于增强复合材料的弯曲失效强力、弯曲强度及弯曲模量。

表3 四轴向经编增强复合材料试样弯曲性能参数

3 结论

(1) 四轴向经编增强复合材料试样拉伸和弯曲力学性能由强到弱依次为0°方向、±45°方向、90°方向。其中,提高增强体内纱线线密度和铺放密度能够增强复合材料的拉伸和弯曲性能。

(2) 四个测试方向力学性能相差不大,四轴向经编增强复合材料面内的拉伸和弯曲性能整体均匀性较好,近似呈各向同性,故QWKF适用于对面内性能有均匀性要求的产品。

(3) 拉伸断裂和弯曲失效试样均存在大量纤维抽拔、脱黏现象,这是由纤维/环氧树脂界面失效造成的,进一步研究两者的界面性能可为四轴向经编增强复合材料的力学性能改善提供有效方法。

[1] 张丽哲.玻璃纤维多轴向经编复合材料的制备及拉伸性能研究[J].产业用纺织品,2015,33(12):18-21.

[2] 高哲,蒋高明,马丕波,等.碳纤维多轴向经编复合材料的应用与发展[J].纺织学报,2013,34(12):144-151.

[3] 蒋高明,高哲.产业用经编针织物的应用与发展[J].纺织导报,2014(9):52-58.

[4] 李丽娟,蒋高明,缪旭红.多轴向经编针织物在风力发电中的应用[J].纺织导报,2009(5):68-70,72.

[5] 张效博.多轴向经编针织物在风力发电叶片蒙皮中的应用[J].山东纺织科技,2010,51(3):54-56.

[6] 邱冠雄.经编复合材料在风能发电中的应用[J].纺织学报,2012,33(12):134-139.

[7] 张涛涛,燕瑛,刘波,等.T700轴向增强经编织物复合材料力学性能的模拟分析与试验研究[J].复合材料学报,2013,30(5):236-243.

[8] 金利民,竺铝涛.双轴向经编针织复合材料的弹道侵彻破坏[J].纤维复合材料,2009,26(3):39-42.

[9] SUN B Z, HU H, GU B H. Compressive behavior of multi-axial multi-layer warp knitted (MMWK) fabric composite at various strain rates[J]. Composite Structures, 2007, 78(1): 84-90.

[10] 万光鉴,吕丽华,于永玲,等.横向冲击下双轴向经编玻璃纤维板的力学性能[J].纺织学报,2011,32(1):46-50.