基于稳态碎岩方式的PDC钻头设计分析研究

汤凤林, 沈中华, 段隆臣, 彭 莉, 柳少青, Чихоткин В.Ф.

(1.中国地质大学〈武汉〉,湖北 武汉 430074; 2.无锡钻探工具厂有限公司,江苏 无锡 214174)

0 引言

20世纪80年代,聚晶金刚石复合片(简称PDC)研制成功,PDC进入钻井领域,并从石油钻井很快地打进了地质钻探工程中来。此后,复合片钻头(又称PDC钻头)研究日趋成熟,钻进工艺日臻完善,引起了钻探界的高度重视。近年来,在地质钻探中,已有逐步取代硬合金钻头钻进的趋势,无论是钻头的研制,还是钻进工艺的改进方面,都取得了很大的进步[1-6]。

复合片钻头的特点是属于切削剪切型钻头,适用的地层范围比较宽,切削具的出刃比较大,钻进效率高,耐冲击性能好,复合片耐磨性能好,钻头寿命长,可以取得很好的技术经济指标,因此,得到了国际钻探界的认可[1-10]。

自从PDC(Polycrystalline Diamond Compact,俄罗斯称为АТП〈Алмазно-твердосплавнаяпластинка〉)复合片成功研发以来,在地质勘探和石油钻井中,PDC钻头在中等硬度和部分硬岩中得到了广泛应用。俄罗斯的钻井实践表明,在深井钻进中,PDC钻头的平均机械钻速达到了35~40 m/h,钻头进尺达到了1000 m以上,在西伯利亚地区工业钻井工作量的85%~90%是用PDC钻头完成的,有着很好的应用前景[7-13]。

为了更好地设计PDC钻头上切削具的布置,以提高其耐磨性和技术经济指标,需要更好地了解这种复合片的切削剪切破碎岩石过程。俄罗斯西伯利亚联邦大学钻探教研室的教授们提出了稳态方式的切削剪切碎岩过程以及据此设计PDC钻头的思想[7-11]。

1 复合片稳态碎岩方式[7-9]

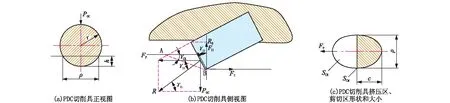

复合片切削具在轴载和扭矩切力作用下的稳态碎岩过程见图1。

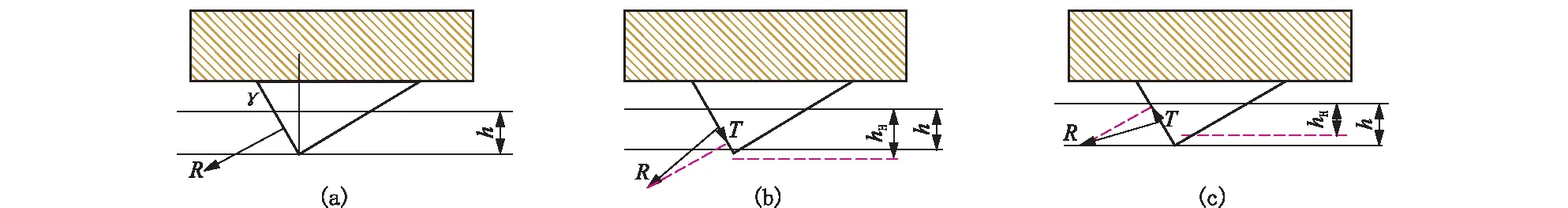

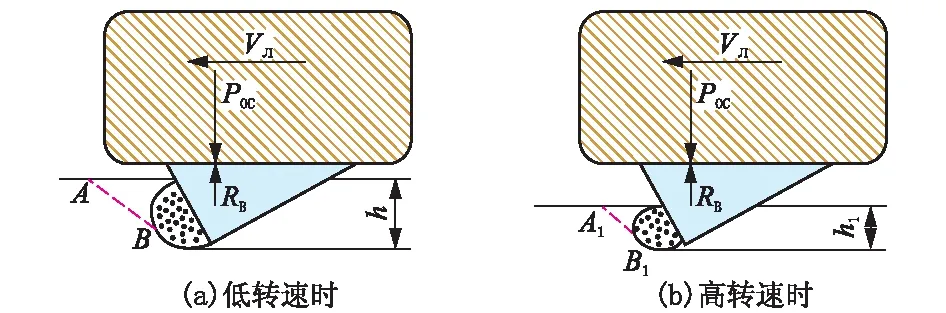

钻进过程中,岩石在轴载Poc和扭矩切力Fp的作用下被破碎。力R是轴载Poc和扭矩切力Fp的合力。如果这个力和切削具平面成直角角度,则其在切削具平面上的投影为零,这就是切削剪切深度h不变情况下的稳态碎岩方式(见图2a)。

γCK—剪切角度;γП—负前角;SCK—剪切面积;SCM—挤压面积;h—切入深度

图1 PDC切削剪切碎岩过程分析示意图

如果合力R方向向下,与切削具平面不成直角,则R的投影T力方向向下,破坏了力的平衡并使切削具切入深度由h变成hH(见图2b)。例如,如果轴载增加或岩石中遇到裂隙、溶洞而使岩石强度降低或岩石密度、硬度降低引起的合力突然降低时,可能出现上述情况。

如果钻头轴载减小或岩石切削剪切阻力增大(扭矩切力Fp增加),或钻头转速增加,则合力R方向向上,T力方向也将向上,必然使切削剪切深度由h变成hH(见图2c)。

图2 PDC切削剪切碎岩力学分析用图

可见,由于轴载和扭矩切力的变化而使合力R的向量方向发生的变化,可以改变岩石破碎时力的平衡并影响切削具切削剪切的深度。切削剪切破碎时合力R的数值和方向的变化是经常发生的。但是,h不变时的切削剪切碎岩方式,只有在此合力R与切削具平面成直角角度时才有可能形成。所以稳态破碎岩石方式是指在轴载和扭矩切力形成的合力R与切削面成垂直角度条件下,切入深度h不变时形成的一种碎岩方式。

在切削具前面形成岩石压挤核的大小和形状,直接影响切削剪切碎岩时力的分配。岩石破碎机理考虑了压挤核对岩石破碎过程的影响和作用,明确了内摩擦系数对弹性反力的影响和各个力对切削剪切过程的影响。

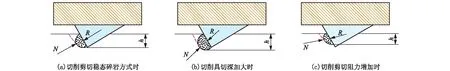

我们讨论一下岩石压挤核变化的情况,见图3。

R合力的岩石反力N不是直接作用在切削具本身上,而是作用在岩石压挤核上。所以,合力R首先是用在压挤核中岩石的变形上,形成足以把切削具前面的岩石剪切掉的应力。压挤核前面岩石剪切线的方向,受压挤核的大小和几何形状及切削具前角大小的影响。压挤核的大小与岩石弹性和硬度有很大关系。在软岩中,压挤核很大,不大致密,因为剪切力不大时岩石就从压挤核中剪切出去。在硬岩中,压挤核尺寸比较小,变形多成半球状。如果合力R与切削具平面成直角角度,则压挤核的形状比较对称(图3a)。如果合力R方向向下(图3b),在压挤核也向深度变形,增加切削剪切的深度。如果合力R方向向上(图3c),则压挤核的形状移向地表,切削剪切深度减小。

图3岩石压挤核变动示意图

PDC切削具以切削剪切方式破碎岩石时,合力R的方向与切削具平面成直角角度,所以扭矩切力Fp和轴载Poc的合力R(见图1)可以如下进行计算:

R=Fp/cosγn=Foc/sinγn

所以:

Fp=Foc/tanγn

从图1知,Fp=SCKσCK(1+tanφ)+fPoc,SCK是半轴为0.5p和AB的半个椭圆的面积,所以:

所以:

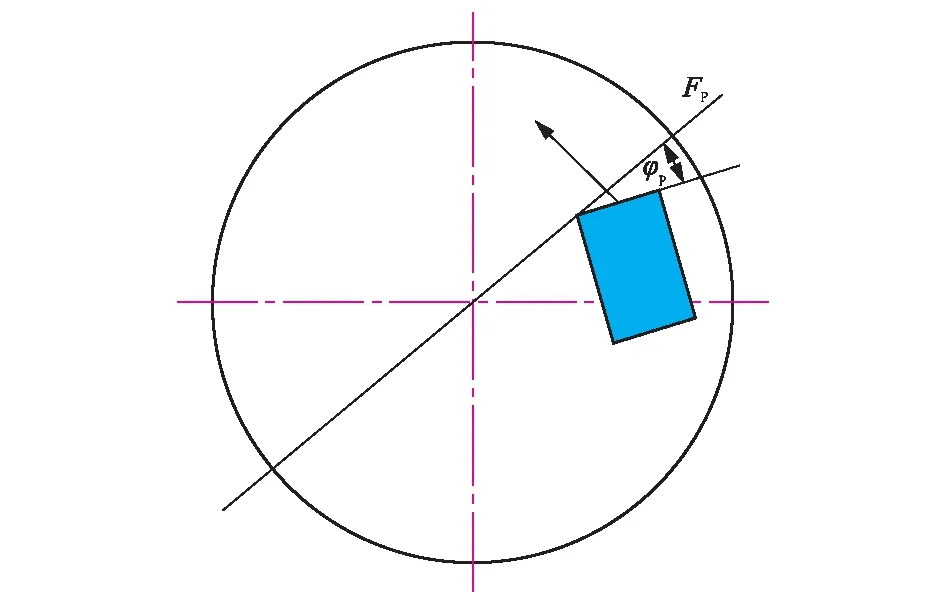

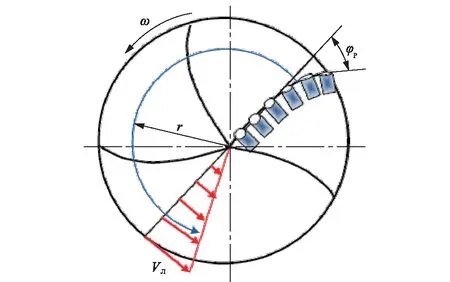

如果考虑到切削具可能相对切削方向的转动角度φP,见图4,则:

(1)

由上式得切削剪切深度h为:

(2)

由式(2)可见,影响切削剪切深度h的因素有:切削具的安装前角γn切削具相对切削方向转动的角度φP;由于切削具移动速度提高,例如钻头转速提高时,引起岩石抗剪强度σCK发生变化。在这种情况下岩石抗剪强度将会增加,而岩石切削剪切深度h会降低。切削具直径d增加时,岩石切削剪切深度h降低。轴载Poc增加时切削剪切深度h增加。

图4 切削具相对切削方向逆转转动的角度φP布置图

为了使钻头端面上PDC切削具能在同样条件下破碎岩石,承受同样的碎岩阻力,在保持切削剪切深度不变的情况下,取得好的钻进效果,根据式(2),在PDC钻头设计上需考虑以下几个问题[13-20]。

2 PDC钻头设计中的几个问题

2.1 切削具布置的负前角γn

从公式(2)可见,切削具布置负前角γn增加,会导致岩石切削剪切深度h降低。分析和试验研究表明,靠近钻头中心处切削具安装最大负前角可为15°~20°,在沿着向外刃方向上减小。这个负前角不应低于零度,更不能成为正值,因为这会影响切削具的抗冲击强度,特别是钻进硬岩、裂隙岩石、带有较硬卵砾岩包裹物的岩石时更是如此。就是说,钻进上述岩石时,与切削具承受的与切削具安装角度余弦(cosγn)成比例的冲击脉冲的数值增加,破碎岩石的动力学性质加剧,这就意味着随着前角的增加,要冲击裂隙的边缘或包裹物,所以切削具剪切的概率降低了。

为了计算前角的具体数值,可以按下式计算:

γni=γn(i-1)Ri/Rn

式中:γni、γn(i-1)——2个前角的绝对值;Ri、Rn——钻头端面上所求切削具半径和边缘切削具的半径。

2.2 PDC切削具的直径

分析研究表明,如果PDC出刃相等,复合片切削具的直径应由钻头中心向边缘方向逐渐减小。应该利用“所有切削具接触压力相等”原理,通过改变PDC直径来达到钻头切削具上的接触压力相等的目的。换句话说,为了把各个切削块上PDC的现时接触压力折算成相同数值,必须使用与被破碎岩石时产生的实际“反作用”动力载荷数值成反比的不同直径系列的复合片。

根据“接触压力相等”原理,内排PDC切削具与岩石的接触面积Si可以按下式计算:

Si=Si-1Fi/F(i-1)

式中:Fi——岩石对现时第i个内排切削具的反力;F(i-1)——岩石对前一个外排切削具的反力;Si-1——钻头前一个外排切削具与岩石的接触面积。

2.3 切削具的转动角度φP

分析研究表明,切削具转动角度(也称之为旁通角)φP可以在0°~10°范围内变化,由钻头中心向钻头边缘方向增加(见图5)。复合片钻头时效高,岩粉多,及时排除孔底岩粉非常重要。特别是钻进一些胶粘性地层时,由于岩粉有着很强的附着力,往往容易堵塞,在切削齿前面形成泥包糊钻,导致复合片钻头时效降低。设计与回转方向相反一定角度的旁通角,当钻头回转时向外推动岩粉,使其离开前刃面,可以及时排除岩粉,保证正常钻进,提高钻进效率。

图5 考虑切削具回转线速度VЛ的钻头上复合片布置图

2.4 出现的碎岩反力

以负前角安装在钻头上的PDC切削具破碎岩石的特点之一是出现方向垂直向上、导致作用到切削具上轴载减小及切削剪切深度减小的反力RB(见图1)。

根据图1b,计算力RB,开始把F投影到切削具平面上,然后再投影到垂直轴上,得到:

RB=FPsinγncosγn

把式(1)代入上式,得:

(3)

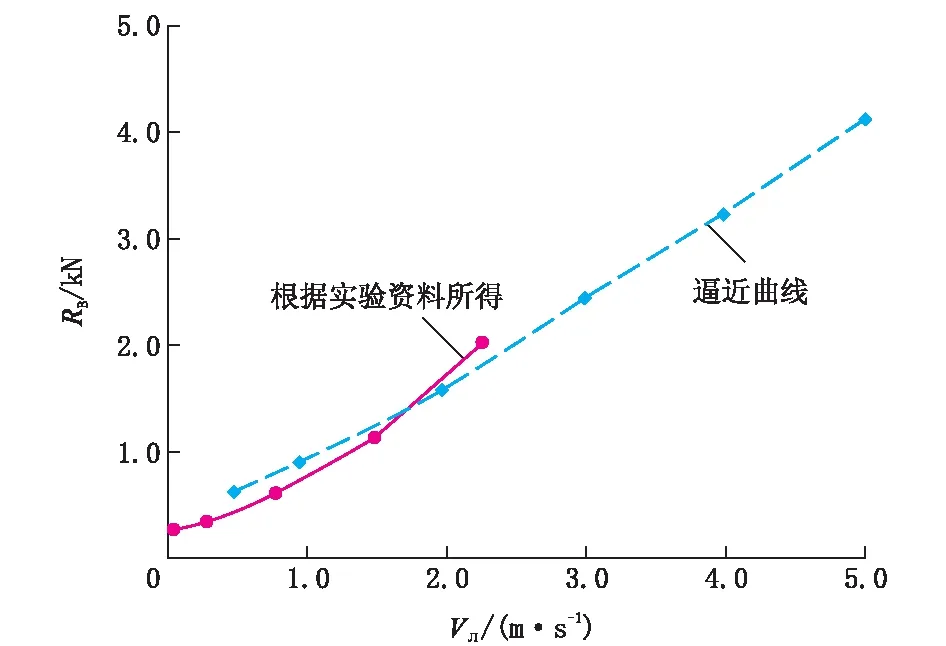

实验研究还确定,这个反力RB与切削具在孔底的回转线速度VЛ有关(见图6)。

实验研究表明了碎岩反力RB与PDC切削具回转线速度VЛ之间的关系。因为得到的实验数据包括的切削具回转线速度范围较窄,所以用最小二乘法对实验数据进行了处理,得出了逼近曲线。得到的逼近曲线结果是:

RB=0.258+0.0664VЛ+0.021VЛ2

根据这个方程可以看到,RB随切削具回转线速度的提高而增加。

图6 碎岩反力RB与PDC切削具回转线速度VЛ的关系曲线

从公式(3)可见,岩石稳态方式切削剪切破碎时,如果式中其他参数不变,则反力RB与岩石剪切阻力有关。切削具回转线速度VЛ增加时岩石剪切强度σCK也增加。σCK随之增加的原因在于,岩石压挤核前面,即切削具前面的切削具运动速度增加时,来不及与切削具运动速度同步形成剪切裂隙(见图7a),因此,切削具承受着很大的岩石破碎阻力,只好降低切削剪切深度,直到剪切裂隙来得及形成,并与切削具运动速度同步把切削具前面上的岩石剪切出去为止。所以,切削具回转线速度VЛ高时,岩石剪切裂隙AB长度减小,岩石切削剪切深度h也减小了(见图7b)。

图7 PDC复合片切削剪切岩石过程分析用图

可见,力RB制约轴载Poc并影响PDC复合片的切入深度。所以,在切削具高转速运动时,为了保持原来的切削剪切深度,需要考虑增加一些轴载。

2.5 切入深度h与切削剪切速度的关系

复合片回转线速度VЛ与切削具半径r和钻头转速ω的关系为VЛ=2πωr。由此关系式可见,如果钻头直径190.5 mm、转速为300 r/min,在其中心点的线速度等于零时,则其外径处的线速度为3 m/s。如果钻头直径为250.8 mm、同样转速,则其外径处的线速度将近4 m/s。PDC切削具回转线速度的如此分布,使位于钻头外径附近的切削具承担的切削剪切岩石的阻力非常大,所以切入岩石的进尺深度要比位于钻头中心附近的切削具的进尺少。于是,发现了一个有趣的事实,即位于钻头不同切削线上的切削具所受到的岩石破碎阻力是不同的。

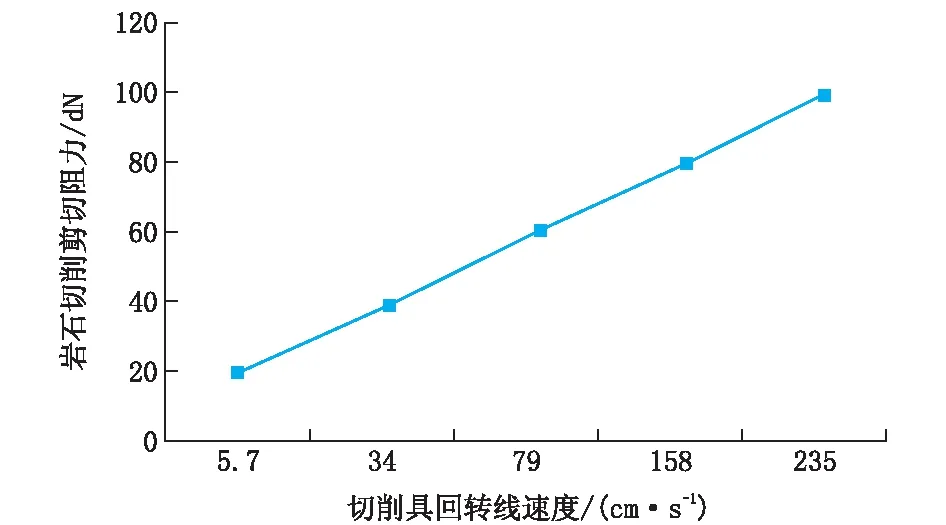

可以采用动硬度评价方法来研究不同切削具回转线速度对岩石破碎阻力(强度)的影响。对于软岩和中等硬度岩石来说,岩石破碎阻力增加的幅度可能是很大的。研究表明,在切削深度h不变的情况下,切削具回转线速度从0.057 m/s增加到2.35 m/s时,岩石破碎阻力增加了4倍,从20 dN增加到100 dN(见图8)。在这种情况下,从公式(2)可见,切入深度h变小了。所以,为了保持原来的切入深度,需要增加轴载Poc。

图8 岩石切削剪切阻力与切削具回转线速度的实验关系曲线

3 讨论和建议

(1)PDC复合片由于其组成和结构的特点,与硬合金切削具相比,具有较好的钻进性能和很高的耐磨性。由于其是以切削剪切方式破碎岩石,所以适应地层比较宽,钻进效果比较好,在石油钻井和地质钻探等行业中,在中等硬度岩石和部分硬岩中钻进时得到了广泛的应用,在国际上得到了认可。

(2)如何进一步提高PDC钻头的耐磨性、取得更好的技术经济指标,俄罗斯西伯利亚联邦大学Скоромных В. В.教授等人提出了稳态碎岩方式,并在此基础上提出了设计PDC钻头的几点建议。所谓稳态碎岩方式就是我们常说的恒进尺钻进,就是在轴载和扭矩切力形成的合力R与切削面成垂直角度条件下,切入深度h不变时形成的一种碎岩方式。

由于轴载和(或)扭矩切力的变化而使合力R的向量方向发生的变化,可以改变岩石破碎时力的平衡并影响切削剪切的深度。而且,切削剪切破碎时合力R的数值和方向变化是经常发生的。所以,为了解决钻头端面上所有PDC切削具都能在同样条件下破碎岩石,承受同样的碎岩阻力,承受同样的磨损,取得好的钻进效果,需要在PDC钻头设计上考虑下列几个问题。

(3)PDC布置的负前角γn问题。分析和实验研究表明,靠近钻头中心处切削具安装最大负前角可为15°~20°,在沿着中心向外刃方向上减小。在这个角度范围内,破碎岩石效果最好。这个角度与我们在硬合金钻进里面所说的负斜镶的情况非常相似。在硬合金钻进中,有正斜镶、直镶和负斜镶三种情况。在这三种情况中,当切削具磨损同一高度时,负斜镶情况下切削具被磨损面积最小,切削刃最为锋利,容易破碎岩石,破碎单位体积岩石消耗的能量最少,因此破碎岩石效果最好。在PDC切削剪切碎岩情况下更是如此。

这个负前角不应低于零度,更不能成为正值,因为这会影响切削具的强度,特别是钻进硬岩、裂隙岩石、带有较硬卵砾岩包裹物的岩石时更是如此。为了计算前角的具体数值,可以按下式计算:

γni=γn(i-1)Ri/Rn

式中:γni和γn(i-1)——2个前角的绝对值,Ri和Rn——钻头端面上所求切削具和边缘切削具的半径。

(4)PDC切削具的直径。分析研究表明,如果PDC底出刃相等,复合片切削具直径应由钻头中心向边缘方向逐渐减小。应该利用“所有切削具接触压力相等”原理,通过改变PDC直径来达到钻头切削具上的接触压力相等的目的。换句话说,为了把各个切削块上PDC的现时接触压力折算成相同的数值,必须使用与被破碎岩石时产生的实际“反作用”动力载荷数值成反比的不同直径系列的复合片。

根据“接触压力相等”原理,现时内排PDC切削具与岩石的接触面积和Si可以按下式计算:

Si=Si-1Fi/F(i-1)

式中:Fi——岩石对现时第i个内排切削具的反力;F(i-1)——岩石对前一个外排切削具的反力;Si-1——钻头前一个外排切削具与岩石的接触面积。

(5)切削具的转动角度φP。分析研究表明,切削具转动角度(亦可称之为旁通角)φP可以在0°~10°范围内变化,由钻头中心向钻头边缘方向增加(见图5)。复合片钻头时效高,岩粉多,及时排除孔底岩粉非常重要。特别是钻进一些胶粘性地层时,由于岩粉有着很强的附着力,往往容易堵塞,在切削齿前面形成泥包糊钻,导致复合片钻头时效降低。设计与回转方向相反一定角度的旁通角,当钻头回转时向外推动岩粉,使其离开前刃面,可以及时排除岩粉,保证正常钻进,提高钻进效率。设置这个角度是非常必要的。

(6)复合片切削具回转线速度VЛ。

前已述及,碎岩阻力随着切削具线速度的增加而增加,钻头外径附近的切削具承担的切削剪切岩石的阻力大,所以切入岩石的进尺深度要比位于钻头中心附近的切削具的进尺少,切削剪切深度h变少了。从公式(2)得知,为了保持h不变,维持稳态碎岩方式,需要适当增加轴载Poc。

(7)俄罗斯专家得到的成果,诸如靠近钻头中心处切削具安装最大负前角可为15°~20°,在沿着中心向外刃方向上减小;复合片切削具直径应由钻头中心向边缘方向逐渐减小;切削具转动角度φP可以在0°~10°范围内变化,由钻头中心向钻头边缘方向增加等,都是非常重要的成果,但是仍然属于定性性质的成果。具体到实践中,PDC钻头生产厂家还要根据具体地层情况、钻探设备情况、钻探工艺情况、司钻人员技术水平情况等因素,具体确定PDC复合片布置的有关参数。

[1] 朱恒银,王强,杨展,等.深部地质钻探金刚石钻头研究与应用[M].湖北武汉:中国地质大学出版社,2014.

[2] 朱恒银,等.深部岩心钻探技术与管理[M].北京:地质出版社,2014.

[3] 段隆臣,潘秉锁,方小红.金刚石工具的设计与制造[M].湖北武汉:中国地质大学出版社,2012.

[4] 汤凤林,沈中华,段隆臣,等.深部各向异性硬岩钻进用新型金刚石钻头试验研究[J].探矿工程(岩土钻掘工程),2017,44(4):74-79.

[5] 汤凤林,沈中华,段隆臣,等.关于切削型多节式刮刀钻头的分析研究钻头的分析研究[J].探矿工程(岩土钻掘工程),2017,44(6):88-92.

[6] 汤凤林,А.Г.加里宁,段隆臣.岩心钻探学[M].湖北武汉:中国地质大学出版社,2009.

[7] Скоромных В.В.Разрушение горных пород при проведении геологоразведочных работ[M]. Красноярск:СФУ,2012.

[8] Борисов К.И.Научный метод оценки эффективности динамических процессов разрушуния горных пород при бурении скважин современными инструментами режуще-скалывающего действияа[D]. Томский политехнический университет,2012.

[9]Борисов К.И.Научная база нового метода оценки эффективности процессов разрушения горных пород современными инструментамирежуще-скалывающего действияа[J].Вестник ЦКР Роснедра,2011,(4):51-58.

[10] Скоромных В.В. и др.Разработка и экспериментальные исследования особенностей работы алмазной коронки для бурения в твердых анизотропных породах[J]. Известия Томского политехнического университета,2015,T.326(4):30-40.

[11] Скоромных В.В. и др.Анализ процесса разрушения анизотропной породы шарошечными долотами[J]. Известия Томского политехнического университета,2015,T.326(4):80-89.

[12] КубасовВ.В.Повышениеэффективностибурениягеологораз-ведочныхскважинвтвердыхпородахпутем модернизации матриц алмазного породоразрушающего инструмента[D]. Московский государственный геологоразведочный университет,2015.

[13] Г.П.Богатырева и др. Оценка перспективности структурирования металломатричных алмазных буровых коронок наноалмазами[с],Сборник научных трудов,Киев,2011:97-102.

[14] Будюков Ю.Е.,СпиринВ.И,КубасовВ.В.Повышение прочностных свойств природных алмазов в аппарате вихревого слоя[C]//Приоритетные направления развития науки и технологий:тезисыдокладовⅩⅤⅡнаучно-технической конференции. Тула :Изд.-ств, Инновационные технологии,2015:93-98.

[15] КубасовВ.В.,Будюков Ю.Е.,СпиринВ.И.Повышение работоспособности алмазных коронок криогенной обработки[C]//Приоритетные направления развития науки и технологий:тезисы докладовⅤⅢнаучно-технической конференции Тула :Изд.-ство, Инновационные технологии,2013:45-50.

[16] КубасовВ.В., Будюков Ю.Е., СпиринВ.И, Выбор матричных композиций для алмазного породоразрушающего инструмента [C]//Приоритетные направления развития науки и технологий:тезисы докладовⅤⅢнаучно-технической конференции Тула :Изд.-ство, Инновационные технологии,2014:11-16.

[17] Будюков Ю.Е.,КубасовВ.В.,СпиринВ.И,Характер износа алмазной коронки[C]//Приоритетные направления развития науки и технологий:тезисы докладовⅩⅤⅡнаучно-технической конференции Тула :Изд.-ство, Инновационные технологии,2015:89-92.

[18] Кубасов В.В.Новые технологии повышения эффективности работы алмазного породоразрушающеого инструмента[J].Горный информационно-аналитический бюллетень,2014,10: 383-387 .

[19] КубасовВ.В.,Будюков Ю.Е.,СпиринВ.И,Зависимость работоспособности алмазного породоразрушающеого инструмента от смачиваемости алмаза металлом[C]//Инновационные наукоемкие технологии:тезисы докладов междкнародной научно-технической конференцииТула :Изд.-ство, Инновационные технологии,2014:6-11.

[20] Кубасов В.В.Исследование износа алмазнцх коронок [J]. Горный информвционно-аналитический бюллетень(научно-аналитический журнал),2015,4:6-11.