悬挂式独立内管气举反循环在地热钻井中的应用

杨忠彦, 贾 志, 安振营, 黄贤龙

(天津地热勘查开发设计院,天津 300250)

0 引言

天津地区近几年随着深部热储层开发力度的加大,地热井钻探的深度越来越深,钻井施工中经常要穿过不止一个漏失层,钻进难度越来越大,特别是取水目的层的钻进技术对成井的影响非常突出。在钻穿古生界奥陶系灰岩和蓟县系雾迷山组白云岩等地层时,经常遇到严重漏失地层,通常的方法是采用清水顶漏钻进或堵漏钻进[1]。其中,清水顶漏钻进,在一些比较破碎的地层,因岩屑难以上返,容易造成岩屑堆积,难以建立有效的循环,容易造成埋钻,卡钻事故;而使用堵漏钻进,耗时耗力,且由于一些漏失层是主要取水目的层,会堵塞含水裂隙,对其造成损伤。采用气举反循环钻进技术施工这类地层[2-7],则不会出现以上问题,无疑是最合适的方法。

目前气举(空气)反循环技术都是采用的双壁钻杆来形成双通道[8-12],在清渣、石油钻井、连续取样、地热井施工中都取得了较好的效果[13-20],但在天津地区的使用中,由于地层的特殊性,造价较高,钻进效率不理想。

基于以上原因,本次工作在前人研究的基础上,针对双壁钻杆反循环方案一系列的缺点进行改进,以降低其造价,提高钻进效率。研制了一种悬挂式独立内管气举反循环系统功能模块,加装在正循环钻具结构上,与正循环钻具相结合,使其具有反循环功能。同时模块化的设计,使得在钻井施工过程中正反循环钻具结构的相互转换变得非常方便。

1 结构组成及工作原理

1.1 结构特点

常用反循环系统的双壁钻杆是将内管与外管加工为一体,而悬挂式独立内管气举反循环功能模块相对于双壁钻杆而言,具有独立的内管,并通过独立内管与正循环钻具结构相配合,形成具有反循环功能的双通道结构。

1.2 结构组成

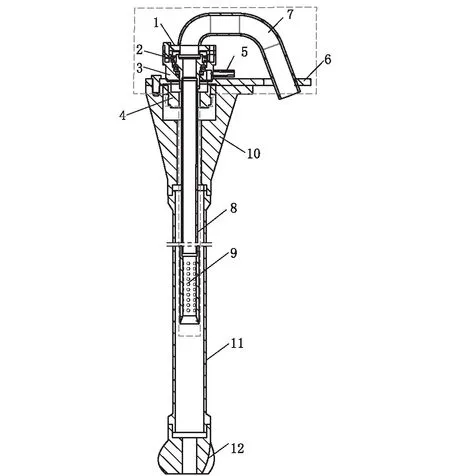

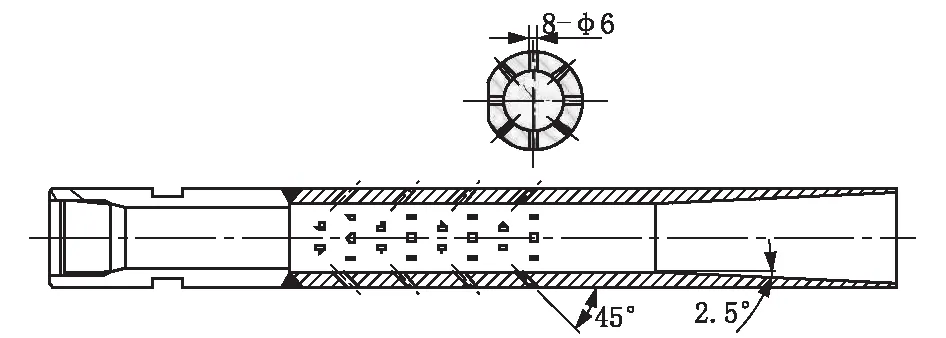

反循环功能模块包括:进气管线、返出液管线、内管旋转悬挂总成、内管、混合器等。系统组合见图1。模块的内管与正循环钻具同心安装,形成反循环所必须的双通道;内管顶端通过内管旋转悬挂总成安装在正循环水龙头上,同时通过轴承可以自由旋转。

1—弯头法兰;2—轴承组;3—外壳体;4—水龙头由壬;5—进气管;6—水龙头法兰;7—返液弯管;8—内管;9—混合器;10—正循环钻井水龙头;11—钻杆(外管);12—钻头

图1加装反循环模块的系统组合图

1.3 工艺原理

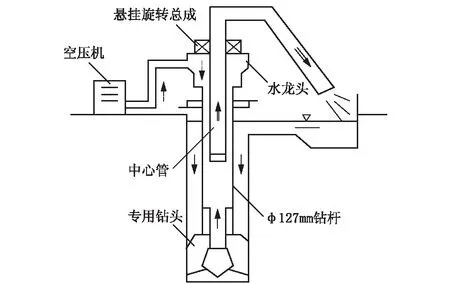

空压机产生的压缩空气通过进气管线经反循环模块的悬挂总成进入内管与方钻杆、钻杆之间的环空,推动钻井液下行至内管下方的气水混合器与钻井液充分混合形成气液两相状态,在压差作用下,沿内管上行,此时钻头钻进产生的岩屑沿钻杆上行至混合器处与其形成气液固三相状态沿内管并从返出液管线排出,经过分离后钻井液从井口返回钻杆与钻孔的环空。具体工艺原理见图2。

图2 工艺原理图

2 反循环功能模块主要部件的功能设计

气举反循环功能模块主要部件包括内管旋转悬挂总成、内管、混合器。

2.1 内管旋转悬挂总成

在正循环水龙头上部加装内管悬挂总成,其具有进气和返液双通道,需要与气源和返液管线相连接,同时连接内管,起到悬挂旋转内管作用。

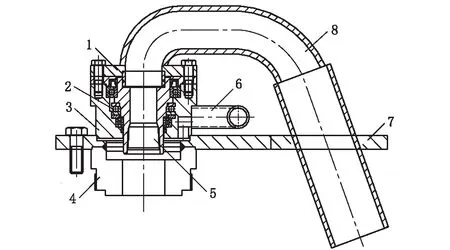

总成需要与水龙头配合安装,水龙头法兰与由壬配合原正循环水龙头尺寸,由两个深沟球轴承和一个推力球轴承组成轴承组,起到悬挂及旋转内管作用,总成设计有连接进气管线和返液管线的接口。设计结构示意图如图3。

1—弯头法兰;2—轴承组;3—外壳体;4—水龙头由壬;5—空心轴;6—进气管;7—水龙头法兰;8—返液弯管

图3内管旋转悬挂总成结构示意图

(1)旋转悬挂作用。内管在Ø127 mm钻杆内可以自由提下及旋转,总成即起到悬挂整个内管质量的作用,又通过轴承使内管相对Ø127 mm钻杆可以做自由旋转动作。

(2)双通道密封作用。总成具体进气和返出液双通道功能。同时通过各种密封技术对双通道起到密封作用。

2.2 内管

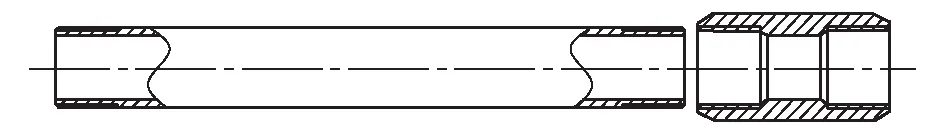

内管是形成双通道的重要部件。内管内空间是反循环系统的返出液(流体)通道,内管与钻杆之间形成的环空是压缩空气通道,由于在原有钻具结构基础上加装内管,因此其几何尺寸受到限制,原则上保证系统正常工作的前提下,内管内径尽量加大,这样有利于岩屑的返出,该系统内管直径为60.3 mm。

以油管为主体材料,为了便于在Ø127 mm钻杆内提下,接箍上下两端均倒角,单根长度需要与钻杆相匹配,以便于提下钻等辅助工序的顺利进行。单根之间使用左旋螺纹连接。内管示意图如图4。

图4 内管结构示意图

2.3 混合器

混合器连接在内管下面,作用是使气液充分混合,压缩空气沿环空通道下行至混合器与沿钻具内上行的流体充分混合形成气液两相或气液固三相状态,在系统压差的作用下,返出地面。气液混合是否充分关系着系统返液效果的好坏,直接影响钻进效率。

厚壁钢管加工而成,直径80 mm,顶端左旋螺纹与内管相连,管壁均匀钻孔,并向上倾斜45°,以有利于返屑。混合器结构如图5。

图5 混合器结构示意图

3 地热钻井试验

3.1 试验地热井简况

天津地区东13区块设计了一采一灌2口地热井,设计目的层为雾迷山二段热储层,先施工的地热井在钻进雾迷山三四地层时由于地层漏失严重,破碎带发育,地层极不稳定,所采用的正循环工艺。地热井由于钻遇雾迷山组三四段破碎带,钻井液大量漏失,导致岩屑无法上返,井内沉屑过多,正循环无法继续施工而完钻成井。无法钻穿三四段地层,由此,决定在施工本井时采用反循环工艺。

3.2 地层情况简介

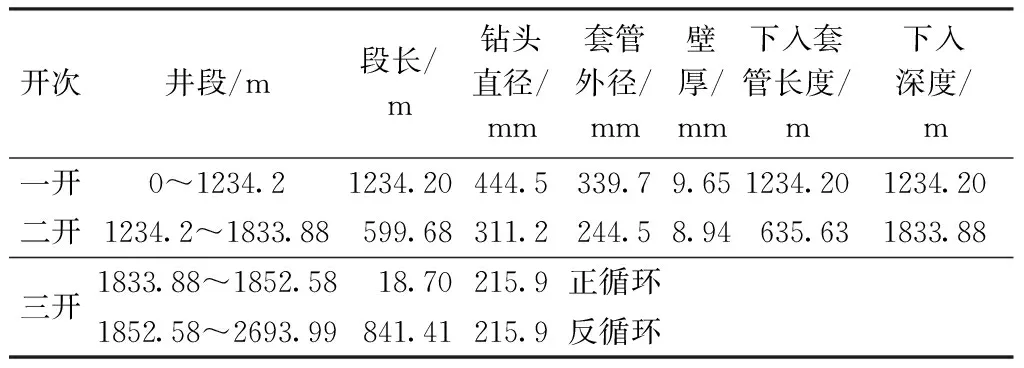

反循环钻进井段为蓟县系雾迷山组三、四段,以浅黄色、灰色白云岩为主,三段底部为紫红色、砖红色白云质泥岩和泥质白云岩,下部夹含砾石英砂岩薄层。在钻进过程中,钻遇四段共计约72 m破碎带。试验地热井井身结构基础数据见表1。

表1 井身结构及套管程序

3.3 反循环系统功能模块安装调试

系统安装图见图6,具体安装调试流程如下。

图6系统安装图

(1)首先将方钻杆内管与总成连接,同时拆下水龙头上部鹅颈管,再将方钻杆内管沿水龙头冲管、方钻杆穿入,将总成坐在水龙头上,并用由壬连接牢固。

(2)将进气管线连接在总成的进气接头上,进气管线另一端连接空压机。将水龙带连接在返液由壬上,另一端连接立管,出口放置在振动筛上。

(3)连接反循环钻头下钻至井底后,在钻杆内下入混合器、内管,然后连接方钻杆。由此组成了反循环钻具结构。

(4)在内管下方安装安全防掉接头,防止内管因操作失误掉入钻杆内。

(5)安装完设备后,开启空压机进行调试,气压正常、返水正常,则调试成功。

3.4 反循环钻进

3.4.1 钻进情况

反循环钻进过程中通过改变内管下入深度、井口回流量的大小、内管直径、压缩空气的气量、钻头的结构等影响因素,探索最优的系统结构参数和钻进参数,以达到保证施工安全的同时提高钻进效率的目的。

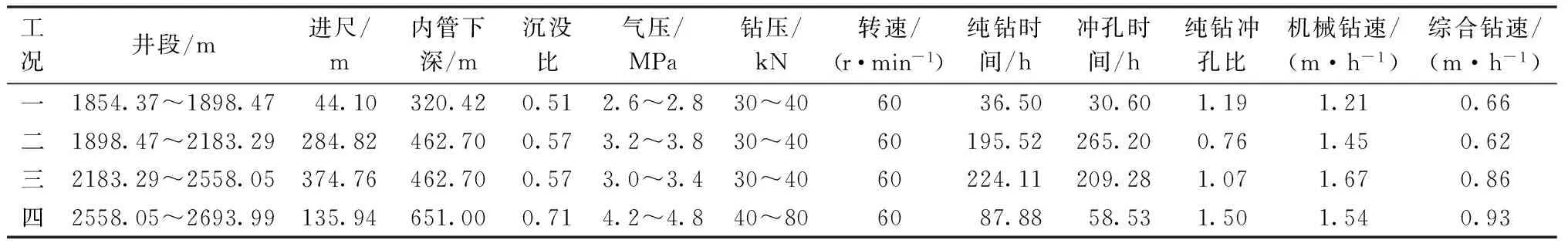

实钻过程中的4种工况的参数及钻进过程中4种工况钻进效果对比汇总见表2。

表2 工况参数及钻进效果对比

注:机械钻速=进尺/纯钻时间;综合钻速=进尺/(纯钻时间+冲孔时间)。

各工况的钻进特点如下:工况一钻进时地层漏失量较少,地层较稳定,轻泥浆钻进,自然回流;工况二地层漏失量加大,加深内管,井口补水,提高沉没比;工况三改变钻具结构,减小下部单壁钻具内径,提高钻具内返速;工况四井深加深,增加气量同时加深内管,增大沉没比。

3.4.2 提高钻井效率影响因素分析

上述几个钻进阶段,逐渐改变相关参数,目的是安全有效地钻进复杂地层的同时进一步提高钻进效率。实钻过程中主要通过改变以下几个参数来实现。

3.4.2.1 提高沉没比

提高沉没比也就是提高反循环系统压差,增加驱动力。在常规气举反循环钻进工艺中由于使用双壁钻杆,沉没比是随着钻进过程而变化的。本系统由于悬挂内管长度固定,配好钻具后钻进过程只增加钻杆,不会增加内管,所以沉没比在水位不发生变化的情况下基本保持不变。

实钻过程中提高沉没比有2种方法,一是通过加深内管来提高沉没比,二是漏失严重时通过井口注水保持液面来提高沉没比。

工况二钻进阶段,地层复杂,裂隙破碎带发育,漏失严重,在工况一的参数下很难维持反循环钻进,因此将内管由原来的320.42 m加深至462.7 m,同时从井口注水使得沉没比由0.51提高至0.57,反循环钻进正常。

工况四将内管加深至651 m,钻进效率有很大的提升。

3.4.2.2 改变钻具结构

工况三钻进阶段,内管下部的单壁钻杆将原来的Ø127 mm钻杆由Ø89 mm钻杆代替,减小钻井液通过钻具的过流面积,增加钻井液上返流速,增强岩屑携带能力,冲孔时间比工况二明显减少,操作中适当提高机械钻速,综合钻速提高了近40%,大大提高了钻井效率。

3.4.2.3 增加空气压缩机风量

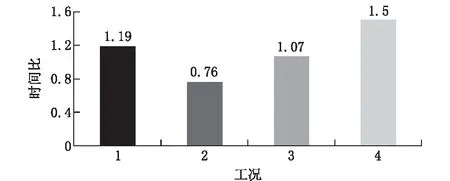

工况四同时采用增加风量和提高沉没比,通过图7中工况三、四对比可以发现其纯钻与冲孔时间比得到较大提高,说明冲孔时间明显减少,钻进效率明显提高。

图7 不同工况下钻与冲孔时间比值曲线

3.4.2.4 总结

通过实钻试验四种工况对比分析,说明了以采用提高沉没比、增加风量、增加钻井液上返流速等方法,可以提高钻井液上返速度即携带岩屑能力,减少了冲孔时间,平均综合钻速明显加快,大大增强了钻进效率,如图8所示。

图8 不同工况下平均综合钻速图

3.5 实钻应用效果

加装独立内管反循环功能模块的气举反循环钻进工艺成功应用在试验地热井钻井施工中,效果明显。双壁钻杆反循环系统装置配套主要有双壁钻杆、专用水龙头、专用方钻杆,上述部件按500 m双壁钻杆计算大约造价总价为40万。独立内管系统配套总价约为7.8万元。双壁钻杆系统是独立内管系统装置造价的5倍。

本井三开采用反循环工艺其主要目的就是找到有效钻穿雾迷山三四段地层的有效办法,整个钻进过程比较复杂,地层严重漏失,破碎带异常发育,极不稳定,这给钻进造成了很大的困难,邻井使用正循环工艺钻进相同地层,最终未能达到预期目的。

本井采用反循环工艺后,发挥反循环功能模块的优势,在不同工况的钻进中,其气密性好、钻进参数稳定以及可以获得很高的沉没比等特点,使得施工顺利钻进穿过四条破碎带,成功钻穿三四段三开完井。本次实钻试验钻进井段1852~2693.99 m,完成进尺841.99 m,地层为雾迷山三四段,严重漏失、破碎、不稳定。其中钻遇四条破碎带,累计总厚度约72 m。

4 结论

本次研究设计悬挂式独立内管气举反循环功能模块,方便安装维护,正循环和反循环工艺转换方便快捷。制作与维护使用成本与传统双壁反循环系统成本相比有很大幅度的降低,从经济角度来说,推广应用有着非常明显的优势。

通过实钻试验验证了影响该工艺钻进效率的主要因素,测试了一些相关参数,为以后推广应用提供了重要借鉴。

该系统在使用过程中的气密性好、钻进参数可控、获得更高的沉没比等特点,更适合天津地区漏失严重的复杂雾迷山组地层的地质条件。通过实钻试验获得一系列钻进参数和提高钻进效率的方法,对天津地区地热井气举反循环工艺的使用有巨大的指导借鉴作用,并对天津地区地热资源开发和利用规划有重要意义。

[1] 马忠平,庞海,王艳宏,等.天津地区地热钻井及成井技术[J].探矿工程(岩土钻掘工程),2008,35(12):9-11.

[2] 张大祥,卞立明.气举反循环在某深井施工中的应用[J].施工技术,2007,36(S1):329.

[3] 王玉国,肖海龙,谢连生.气举反循环钻进工艺在33512m深的京热164号井中的应用[J].探矿工程(岩土钻掘工程),2009,36(2):9-11.

[4] 孙丙伦.应用气举反循环钻进工艺成功解决钻井施工疑难技术问题[J].探矿工程(岩土钻掘工程),2007,34(3):12-14.

[5] 朱继东.气举反循环钻进技术在北京地区地热井施工中的应用[J].探矿工程(岩土钻掘工程),2004,31(4):47-48.

[6] 马秀民,陈岳.气举反循环钻进技术在大连交流岛地热井施工中的应用[J].地质装备,2014,15(5):34-36.

[7] 林振华.气举反循环技术在福州地热井钻凿中的应用[J].能源与环境,2010,(3):86,91.

[8] 许刘万,刘智荣,赵明杰,等.多工艺空气钻进技术及其新进展[J].探矿工程(岩土钻掘工程),2009,36(10):8-14.

[9] 许刘万,史兵言,李国栋.大力推广气动潜孔锤及气举反循环组合钻进技术[J].探矿工程(岩土钻掘工程),2007,34(9):41-45.

[10] 许刘万,伍晓龙,王艳丽.我国地热资源开发利用及钻进技术[J].探矿工程(岩土钻掘工程),2013,40(4):1-5.

[11] 陈怡,段德培.气举反循环钻进技术在地热深井施工中的应用[J].探矿工程(岩土钻掘工程),2009,36(4):23-24,28.

[12] 耿瑞伦,陈星庆.多工艺空气钻探[M].北京:地质出版社,1994.

[13] 倪俊,原海霞.气举反循环清渣方法的应用[J].探矿工程(岩土钻掘工程),2005,32(6):28,30.

[14] 彭彬,李帮民,王丹,等.气举反循环技术在石油钻井中的适应性分析[J].科学技术与工程,2016,13(19):179-184.

[15] 张文庆.气举反循环钻进工艺选用原则及建议[J].西部探矿工程,2014,(2):46-48.

[16] 李锋.空气反循环连续取样钻探技术在新疆乌什磷钒矿区的应用[J].探矿工程(岩土钻掘工程),2013,40(5):23-25.

[17] 于磊,王文龙,李永成.气举反循环钻进工艺在地热深井施工中的应用[J].山西建筑,2014,40(28):99-100.

[18] 王建平,巩建雨.气举反循环钻进工艺在水井施工中的应用[J].西部探矿工程,2013,40(5):55-57.

[19] 朱继东.气举反循环钻进技术在北京地区地热井施工中的应用[J].探矿工程(岩土钻掘工程),2004,31(4):47,48.

[20] 阴文行,冯红喜,左科峰,等.气举反循环钻进技术在干热岩开发中的应用分析[J].地质装备,2017,18(2):33-37.