奥陶系灰岩地层放空段堵漏技术

王伟志, 刘金华, 李大奇, 王西江, 汪 露

(1.中国石化西北油田分公司石油工程监督中心,新疆 轮台 841600; 2.中国石化石油工程技术研究院,北京 100101)

漏失是影响钻井安全和钻进速度的一个重要因素,处理不当会造成巨大的损失。奥陶系灰岩地层溶洞发育,钻进过程中发生放空性漏失的可能性较大。由于放空井段长,漏失通道尺寸大,单独的桥接堵漏材料难以在漏失通道内架桥,不能有效封堵该类漏失层。最有效的办法就是利用固结类堵漏方法或者利用工具类堵漏方法[1-6]。目前,适用于深部高温漏失层的堵漏工具少,也鲜有应用报道;利用固结类方法封堵深部奥陶系灰岩地层放空段的成功案例也不多,需要进一步深入研究。

1 托普187井奥陶系灰岩地层漏失情况

1.1 井况介绍

该井为五开制水平井,漏失井段为五开井段,岩性为奥陶系灰岩,漏失时井身结构如下:二开9in(1 in=25.4 mm,下同)套管下深0~5529.8 m,三开8in套管下深5529.8~5665.59 m,四开5in套管下深5665.59~6252.76 m,五开钻头尺寸为4in。

1.2 漏失及前期堵漏过程

托普187井钻进至6328.88 m发现漏失,漏速2.1 m3/h,钻井液密度1.32 g/cm3,定向钻至井深6332.43 m,放空0.98 m,井内失返,环空液面825 m。起钻更换常规钻具强钻至6334.51 m。强钻前下钻至3300 m井口开始返浆,静止观察30 min,液面在井口,循环一周,漏速2.8 m3/h;下钻至6323 m,循环,漏速3.12 m3/h;冲划至井深6329.45 m,失返,泵压由14 MPa降至8 MPa,继续冲划至井深6333.41 m,期间井口不返浆,且扭矩逐渐增大,冲划到底后,上提悬重增加20 t。

冲划到底充分循环后,起钻,下光钻杆进行桥接堵漏。配制桥接堵漏浆45 m3,配方:钻井液+4%超细碳酸钙(填充)+1%坂土粉(悬浮)+4%SQD-98(细)(纤维拉筋、填充)+2%SQD-98(中)(纤维拉筋、填充)+2%SQD-98(粗)(纤维拉筋、填充)+4%CXD(细)(纤维拉筋、填充)+3%随钻(填充)+3%核桃壳(细)(架桥)+2%核桃壳(中)(架桥)+2%核桃壳(粗)(架桥)+1%云母(细)(填充)。下钻期间,环空液面最深1145 m,在6030 m泵入堵漏浆34.3 m3,替浆48 m3,井口未返浆,堵漏施工期间泵压为0 MPa;继续配制堵漏浆45 m3,堵漏施工前井内环空液面806 m,泵入堵漏浆31 m3,替浆33.3 m,井口返浆,关封井器,泵入钻井液13 m3,立压由0上升至11 MPa,继续泵入钻井液21 m3,最高立压15 MPa,停泵后降至6.1 MPa,稳压30 min,压力未降,开井泄压返吐0.7 m3,再次关井,环空泵入2.5 m3,憋压至6.2 MPa,稳压1 h,压力未降,泄压,返吐0.7 m3。下钻至6149 m,循环,无漏失。下钻至6320 m,后冲划至6331 m,井口失返。

2 堵漏难点及思路

根据漏失层岩性及前期堵漏经过,认为该井堵漏存在如下难点。

(1)承压要求高。漏失后环空液面最深1145 m,按钻井液密度1.32 g/cm3计算,漏失压差达14.8 MPa,普通桥接材料抗压差难以满足要求。

(2)对堵漏材料抗温要求高。按地表温度10.5 ℃、地温梯度1.95 ℃/100 m计算,漏层处温度在133 ℃左右,核桃壳等普通桥堵材料抗温难以满足要求,高温下会炭化,强度下降,影响封堵效果。

(3)堵漏材料易沉积堵住小井眼。井眼尺寸较小(Ø120.65 mm),井斜30°左右,堵漏材料易在斜井段堆积堵塞井眼,导致堵漏材料无法进入地层,造成封堵成功的假象。

(4)井底有沉砂,处理不当,堵漏材料无法进入地层,难以成功封堵住漏失层。漏失后,强钻施工前井内液面可达井口,说明井底沉砂已经将漏失通道封堵住,造成不漏的假象,冲划至井底后,漏层再次暴露,井内再次失返。

针对该井存在的上述堵漏难点,提出了针对性的堵漏思路:(1)利用强滞留、高强度、抗高温的堵漏材料封堵漏失通道,提高高温下形成的封堵层的持续承压能力,保证堵漏成功;(2)由于井眼小,并且已经进入造斜段,为防止堵漏材料沉积架桥,采用固结类堵漏方法封堵漏失层,避免颗粒在斜井眼内堆积,堵漏材料不能进入漏失层进行有效封堵;(3)为避免沉砂封堵漏失通道,影响堵漏浆的封堵效果,再强钻5~10 m,留足沉砂口袋,保证堵漏浆进入漏失通道,提高堵漏成功率。

3 放空段漏失层堵漏技术

3.1 放空段漏失及封堵机理

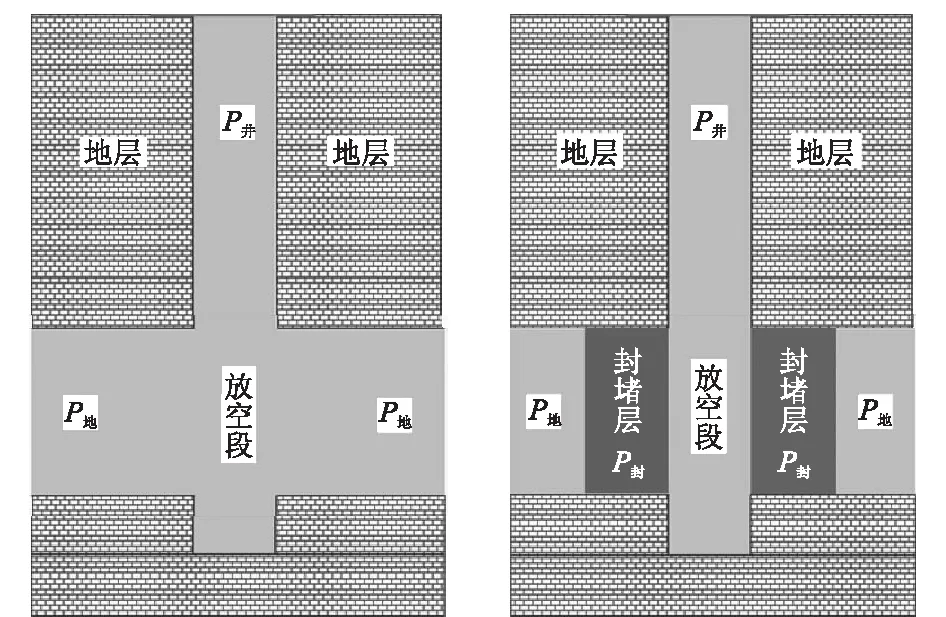

根据漏失发生的三要素(压差、漏失通道和储集空间),对放空段漏失层的漏失机理进行分析。放空段本身既是漏失通道,为井筒流体向地层漏失提供漏失途径,又是储集空间,可以容纳足够量的井筒流体。在这种情况下,只要井筒液柱压力大于地层压力,即P井>P地,就会发生漏失,如果井筒流体不能填满放空段连通的空间,就会一直发生漏失;即使井筒内流体填满放空段连通的空间,还需要储集空间内的压力足以支撑井筒液柱压力和循环压耗之和,漏失才会消除,如果储集空间在较高压力下继续扩大或连通更大的储集空间,则漏失还会继续发生(如图1所示)。针对放空段漏失层,需要通过堵漏在近井壁的漏失通道内建立起封堵层,封堵层的承压能力能够大于井筒压力和地层压力之差,才能满足正常钻进的要求,即P封>P井-P地,封堵层能够承受井筒压力和地层压力的差值,隔断井筒和地层,保证钻井液不会继续向地层漏失(如图2所示)。

图1放空段漏失示意图图2放空段封堵示意图

针对放空段漏失层,由于放空段空间尺寸远大于桥接堵漏颗粒材料的粒径,利用颗粒架桥在放空段漏失通道内架桥封堵漏失层可能性较小。桥接堵漏技术需要颗粒材料在漏失通道内“架桥”后才能达到理想的堵漏效果。Abrams提出的“1/3架桥规则”认为:桥堵颗粒的平均粒径应等于或略大于地层平均孔喉尺寸的1/3。罗平亚、罗向东等人在“1/3架桥规则”基础上提出的“2/3架桥规则”认为:桥堵颗粒的平均粒径应为地层平均孔喉尺寸的1/2~2/3[7-8]。由于放空井段一般较长,可能在1 m以上,按照现行的“1/3架桥规则”或“2/3架桥规则”,最大颗粒材料的粒径需要达到0.33或0.66 m才能形成“架桥”进而封堵住漏失层,受井筒和井内钻具水眼尺寸的限制,这么大粒径的材料是不可能输送至井下漏失层,因此,桥接材料封堵放空段漏失层是不现实的。

针对大的放空段漏失层,最有效的办法就是利用固结类堵漏材料或者利用工具类堵漏方法。固结类材料不受漏失通道尺寸的限制,可以封堵任意尺寸的漏失通道,前提是固结堵漏浆必须在漏失通道内滞留,在不被地层流体稀释或被稀释但不明显影响固结浆性能的情况下,失去流动能力、稠化,最后固结成封堵层。利用工具类堵漏工具时,需要强钻一定的深度,将漏失层完全暴露,然后下入膨胀管或者提前下入技术套管等工具,封隔漏失层后继续钻进。利用固结类方法封堵漏失层时,只要封堵成功,钻井施工会按原计划继续执行。利用工具类方法封堵漏失层时,如果用膨胀管,需要扩孔来满足堵漏施工要求,增加额外的工作量;如果提前下去技术套管,得重新调整井身结构,相应的钻具组合、套管等都要重新调整,钻井施工不能按原计划执行。对于放空段漏失层的封堵,现场还是尽量采用堵漏手段来解决,以满足继续钻进的要求,堵漏无效的情况下才会考虑工具手段。

3.2 化学固结堵漏技术

利用固结类堵漏技术封堵放空段漏失层时,封堵成功的关键因素之一就是滞留,堵漏浆只有滞留在放空段的近井壁处,才有可能在漏失通道内有效稠化、固结,进而形成封堵层。提高堵漏浆滞留能力可以通过以下4种方法实现:(1)利用堵漏浆与地层之间的相互作用,如电性吸附、极性吸附等,提高流动阻力;(2)调整堵漏浆密度,使之更接近地层压力,减少堵漏浆向漏失层内部流动;(3)控制堵漏浆稠化时间,堵漏浆进入堵漏通道后能够立刻固结并形成封堵层;(4)调整堵漏浆的粘度,加大流动阻力,堵漏浆进入漏失通道后,很高的粘度能够克服重力、密度差等因素引起的流动惯性,阻止堵漏浆持续向漏失通道深部流动,使堵漏浆滞留在近井壁地带。第一种方法可以通过调整堵漏浆的组分来实现,第二种方法可以通过控制密度来实现,这两种方法相对较容易实现。第三种方法需要严格控制堵漏浆的稠化时间来达到较好的封堵效果,稠化时间控制短了,在未进入漏失通道之前就稠化,导致后面的堵漏浆不能进入漏失通道,堵漏效果不好,如果在泵送过程中未出钻具就稠化,则会造成“灌香肠”事故;如果控制的稠化时间长了,会流向地层深处,不能在近井壁附近稠化,形不成有效封堵层,堵漏效果也不好。第四种方法可以通过调整堵漏浆的性能来实现,堵漏浆粘度高有利于滞留,但是过高的粘度会影响泵送,现场施工难度大。

化学固结堵漏技术具有滞留能力强、密度可调的特点,所用的化学固结堵漏浆由复合材料化学固结堵漏剂配制而成,化学固结堵漏浆配方为:水+150%~230%化学固结堵漏剂。化学固结堵漏剂是一种可固结的堵漏材料,由带正电的粘结剂、控制流型的调控剂、提高强度的凝固剂、控制稠化时间的引发剂和控制密度的调节剂组成。粘结剂能够与漏失通道表面的负电荷产生电性吸附,便于堵漏浆在漏失通道内的滞留;流型调控剂可提高堵漏浆的触变性能,流动状态下粘度较低,静止状态下能够快速形成结构,很快失去流动能力,滞留在漏失通道内;凝固剂在发生反应后可形成高强度结构体,提高固结物的强度;引发剂用于控制凝固剂反应时间,防止提前固化,保证施工安全;密度调节剂控制堵漏浆的密度接近于井筒内钻井液的密度,防止发生严重“窜槽”现象,影响封堵效果。

模拟漏失地层温度、压力条件,利用相关仪器,评价了化学固结堵漏浆的稠化、强度和膨胀等三方面的性能,以指导现场施工。

3.2.1 稠化时间

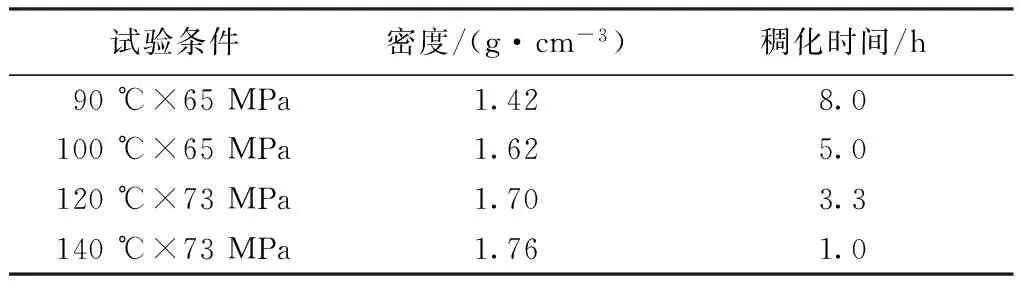

堵漏浆在泵送过程中或泵送到位后未被憋挤到漏失层前发生稠化,就会发生“灌香肠”或“插旗杆”的事故。利用增压稠化仪,模拟不同井深条件下漏失地层的压力、温度及堵漏浆泵送时间,测试了不同密度条件下的化学固结堵漏浆的稠化时间,测试结果如表1所示。由表1可以看出,稠化时间在1~8 h,能够满足不同深度漏失地层安全堵漏施工的要求。

表1 化学固结堵漏浆稠化时间

3.2.2 强度

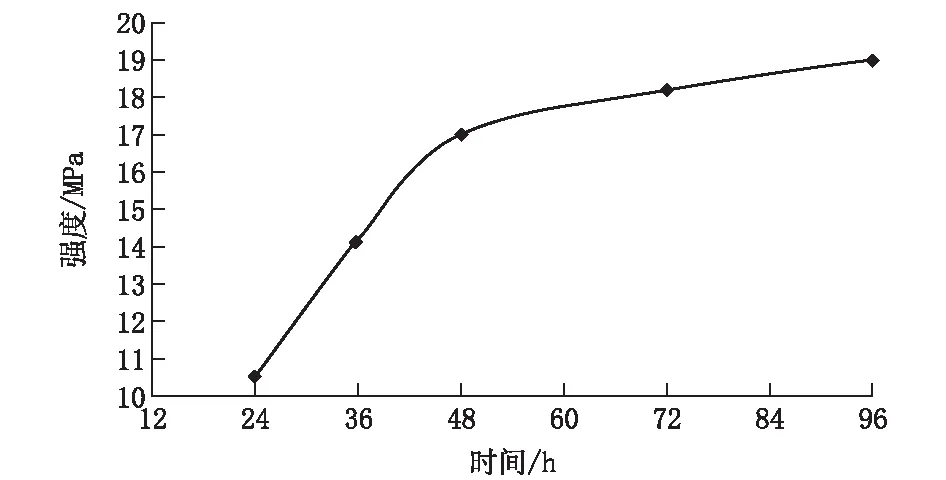

化学固结堵漏浆固化后形成的封堵层强度足够高,才能承受井筒液柱压力和漏失地层压力两者之差,达到封堵漏失层的要求。将化学固结堵漏浆放入增压养护釜,在100 ℃×25 MPa条件下养护,取出后测试形成的固结物强度,强度变化如图3所示。从图3可以看出,固化物强度达到10 MPa只需要24 h,强度达到14 MPa需要36 h,强度达到17 MPa需要48 h,完全可以满足高强度堵漏的要求。

图3 固结物强度发展曲线

3.2.3 膨胀性能

固结浆有效封堵漏失层的一个控制因素是膨胀,固结浆固化后形成的封堵层具有膨胀性能,才能完全充填漏失通道,达到封堵住漏失层的目的,才能避免封堵层收缩而造成封堵不彻底、堵漏效果差的后果。用量桶量取配置好的化学固结浆150 cm3,倒入养护模块中,放入90 ℃恒温水浴中养护24 h,取出后,放入已知水体积的量杯中,量出固结物体积为155 cm3。通过计算可知,固结后固结浆体积膨胀了3.33%。

4 托普187井现场堵漏施工

托普187井钻进过程中发生放空后,为配合化学固结堵漏施工,强钻了5.03 m留足沉砂口袋后进行堵漏施工。共进行了3次化学固结堵漏施工,才满足了继续钻进的要求。

第1次化学固结堵漏施工前,井内环空液面深度768 m,下光钻杆至5682 m,采用近平衡的堵漏施工工艺进行堵漏施工,调配的化学固结堵漏浆按井底漏失层静止温度133 ℃测试的稠化时间为1.92 h,共注入井内平均密度1.42 g/cm3的化学固结堵漏浆18.5 m3,候凝36 h后,环空液面深度916 m,灌满循环不漏,探得塞面6266 m,冲划至6322 m发生漏失,继续冲划至井底,漏速30 m3/h。

第2次化学固结堵漏施工采用“高举高注”的施工工艺,调整堵漏钻具下深至5538 m,堵漏施工时关闭封井器,以更好地控制化学固结堵漏浆进入漏失层的量,达到较好的封堵效果。取井底静态温度133 ℃的90%,即119 ℃,进行稠化实验,调整的化学固结堵漏浆稠化时间1.85 h。注入井内平均密度1.35 g/cm3的化学固结堵漏浆23 m3,替井浆52 m3,替浆期间,立压最高达到12 MPa,套压最高达到3.8 MPa,停泵后立压为0 MPa,套压为0.6 MPa,关井候凝24 h后,环空灌井浆21.1 m3,灌满,循环不漏,下钻冲划至井底,漏速20 m3/h。

第3次化学固结堵漏施工继续采用近平衡的堵漏施工工艺,调整堵漏钻具下深至5260 m,按漏失层静态温度的85%即113 ℃,进行稠化实验,调配的化学固结浆稠化时间为1.7 h。共注入平均密度1.27 g/cm3的化学固结堵漏浆20 m3,返浆10.2 m3,候凝20 h后探得塞面6237 m,扫塞至原井深后,按正常排量11 L/s循环,漏速0.1~0.2 m3/min,满足了继续钻进的要求,后顺利钻至6680.5 m的目的层完钻。

5 结论

(1)对于灰岩放空段漏失层,桥接堵漏难以在漏失通道内形成有效架桥,不能有效封堵漏失层,固结类堵漏可以在漏失通道内固结充填漏失层,从而达到较好的封堵效果。化学固结堵漏浆具有滞留能力强、密度可调、稠化时间可调、强度较高的特点,适用于放空段漏失层的堵漏施工。托普187井经过3次化学固结堵漏,在放空段漏失通道内形成了有效的封堵层,漏失速度由失返减少至0.1~0.2 m3/min,满足了继续钻进的要求。

(2)对于失返性的放空段漏失层,地层温度远低于静态温度,用固结类方法堵漏时,要充分考虑温度对稠化时间的影响,确保固结类堵漏浆能够在设计时间内在漏失通道内稠化并固化,以有效封堵漏失层。

(3)针对放空段漏失层,应继续深化研究固结类堵漏方法,提高堵漏效率。针对固结类堵漏方法,需要优化现场施工工艺,进一步提高堵漏浆在漏失通道内的滞留、固结、膨胀能力,提高堵漏成功率。

[1] 王中华.复杂漏失地层堵漏技术现状及发展方向[J].中外能源,2014,19(1):39-47.

[2] 胡子乔,刘四海,张金成,等.新型抗高温二次交联凝胶堵漏材料的研制[J].探矿工程(岩土钻掘工程),2016,43(7):103-106.

[3] 孙庆春.东胜气田刘家沟组井漏与堵漏措施分析[J].探矿工程(岩土钻掘工程),2016,43(2):53-56.

[4] 刘金华,王治法,常连玉,等.复合堵漏剂DL-1封堵裂缝的室内研究[J].钻井液与完井液,2008,25(1):50-52.

[5] 李得新,首照兵,吴金生.页岩气基础地质调查万地1井钻井堵漏技术[J].探矿工程(岩土钻掘工程),2017,44(2):23-26.

[6] 陈星星.涪陵页岩气田防漏堵漏技术应用研究[J].探矿工程(岩土钻掘工程),2015,42(3):11-14.

[7] 张金波,鄢捷年.钻井液暂堵剂颗粒粒径分布的最优化选择[J].油田化学,2005,22(1):1-5.

[8] 舒勇,鄢捷年,宋付英,等.暂堵剂图解优化新方法在钻井液设计中的应用[J].石油钻探技术,2008,36(6):48-51.