组合推进剂下凝相燃烧产物对喷管壁面温度的影响

许 涛,杨德敏,吴 秋,3

(1.海军装备部,西安 710025;2.中国航天科技集团公司四院四十一所,西安 710025;3.西北工业大学,西安 710072)

0 引言

为获得固体发动机更高比冲,在推进剂中添加金属Al粒子和高含能材料(如HMX等)是其主要的方法,导致燃烧室内燃烧温度越来越高,给喷管的热防护带来困难。为降低燃烧产物对喉衬的烧蚀,国内外开展了大量的研究,一个主要的方向是开展烧蚀机理研究[1-4]。由于测试手段不完善,无法详细对喉衬烧蚀过程进行微观观测及研究,理论上也还无法完全解释喉衬壁面的所有过程。另一主要方向为开发新型抗烧蚀材料,提高材料的烧蚀性能,喉衬材料先后经历了难熔金属、陶瓷、石墨、纤维增强树脂及多维C/C复合材料等一系列材料的发展[5-7]。但这些材料或密度大、或不耐热冲击、或烧蚀率大,给喷管带来了较大的消极质量。

鉴于烧蚀机理复杂、新型烧蚀材料研究难度大的情况,国内外学者开展了基于边界层控制方法降低喉衬温度,从而降低喉衬烧蚀的研究[8-11]。该方法效果明显,内容集中在通过使用低燃温燃料降低喉衬表面氧化组分浓度,进而降低喉衬烧蚀率。而关于凝相燃烧产物对壁面的作用还未见报道,因此本文采用组合装药方式,开展凝相燃烧产物对喷管壁面温度的仿真及试验分析。

1 粒子对喷管内壁面温度的仿真分析

1.1 计算方法

采用Fluent软件,湍流模型采用Realizableκ-ε两方程湍流模型。喷管壁面采用壁面流体速度V=0。温度采用绝热壁条件dT/dn=0,其中n为壁面法向。入口采用质量流量入口。对于轴对称结构的喷管,认为只有轴向和径向热流,无环向热流,喷管的三维传热问题可简化为二维传热问题。因此,将流场做如下假设:(1) 燃气简化为理想气体;(2) 流场为稳态流场;(3) 粒子采用颗粒轨道模型;(4) 粒子与壁面的碰撞按照黏附模型处理。

1.2 不同低燃温推进剂含量下粒子对壁面的影响

使用二维模型对发动机内流场进行计算,二维结构示意图见图1,使用的低燃温、高燃温推进剂分别浇注在喷管收敛段及燃烧室筒段。

表1给出了计算用的燃气参数。在计算过程中,假设凝相燃烧产物粒子均Al2O3。粒子热增量与粒子直径、撞击速度、壁面温度等有关。这里做一定的简化处理,将粒子动能的70%作为粒子的热增量值[12]。

图2给出了不同低燃温推进剂含量时,高燃温推进剂中有无粒子时喷管喉衬内壁面温度差值,相同低燃温推进剂含量时,两者之间温度相差最大值为152 K,最小值47 K,该差异由粒子与壁面碰撞不同导致的,粒子与壁面碰撞减少,使得喉部温度降低,相对值为105 K。而高燃温推进剂不含粒子时,不同低燃温推进剂含量导致喉衬内壁面温度最大差值为71 K。低燃温推进剂燃气自身及保护壁面不受粒子碰撞对壁面的温降作用相当。

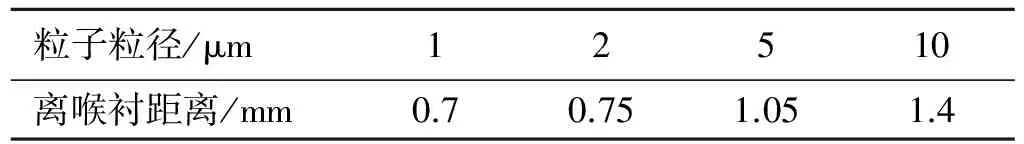

1.3 不同粒径对喷管壁面温度的影响

对含5%低燃温推进剂且高燃温推进剂燃气中凝相产物粒径不同时的粒子轨迹进行分析,获得了粒子粒径为1、5、10 μm时的粒子极限轨迹在喷管内的分布。表2列出了粒子极限迹线离喉部的距离,由于存在湍流扩散效应,“无粒子区”应为“稀薄粒子区”。从表2可看出,粒径越大,粒子极限迹线力喷管喉衬越远。

图3给出了在不同粒径下喷管壁面沿轴向的温度曲线,在粒子质量相同的条件下,粒径越大,喷管温度越高,喉部温度最大相差43 K。

表1 燃气参数

粒子粒径/μm12510离喉衬距离/mm0.70.751.051.4

2 组合装药温度测试试验及流固耦合计算

2.1 组合装药下温度测试试验

开展高低燃温推进剂组合试验发动机试验研究,推进剂参数见表3,低燃温推进剂不含铝粉。发动机结构示意图见图4。在喷管外壁面布置4个测温点,测点位置分别在距喉部起点位置前5 mm、后5 mm、后10 mm及后20 mm处,温度测点示意图见图5,分别对应测点1~测点4。为便于对比,设计2发试验,1#为组合推进剂发动机,2#为高燃温推进剂发动机。

项目燃烧温度/K质量分数/%高燃温推进剂345093.2低燃温推进剂17006.8

图6给出了两台发动机喷管外壁面4个测点的温度曲线,使用低燃温推进剂时,1#发动机4个测点温度均有明显降低。选取位于喉部位置的测点2进行温度比较, 1#发动机测点2最高温度为75.1 ℃,2#发动机测点2最高温度为126.3 ℃,以2#发动机为基准,测点2最高温度下降40.5%。因此可得出,低燃温推进剂燃气能有效降低喷管结构温度,阻碍了高燃温推进剂燃气向喷管的热量传递。

2.2 组合装药下流固耦合计算

根据试验结果,开展试验发动机喷管二维轴对称瞬态流固耦合计算。采用Ansys workbench+CFX方式计算喷管结构的温度场及温度随时间的变化[13]。耦合计算时喷管内表面只考虑与燃气的对流换热,不考虑表面炭化、烧蚀和热辐射;喷管外表面只考虑与空气的对流换热;忽略喷管各部件之间的接触热阻。

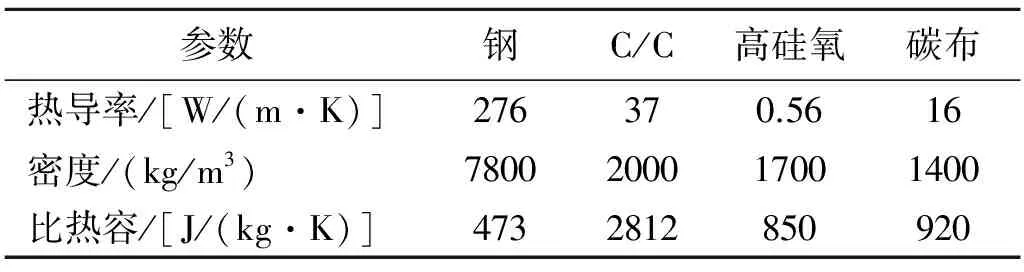

喷管由金属壳体、收敛段、扩展段、喉衬组成。外壳体材料为钢,收敛段炭布/酚醛复合材料,扩张段为高硅氧/酚醛复合材料,喉衬为C/C复合材料。表4给出不同材料的物性参数。为简化计算,外壁面与空气对流换热系数取5 W/(m2·K)。

根据试验过程中的压强、工作时间等试验数据,将燃气简化为理想气体,流量由实验发动机压强、喉径及特征速度进行计算:

其中,特征速度C*=1550 m/s,喷管流场计算域为质量入口,压力出口,喷管内壁面为耦合面,燃气温度与表3相同。并取测点2位置试验曲线与仿真结果进行对比。

表4 各材料的物性参数

图7给出了两台试验发动机测点2温度计算值与试验值的对比结果。从图7可看出,计算值和试验值基本吻合,计算分析模型能够基本反映试验状态。

3 结论

(1)使用低燃温推进剂时,低燃温燃气一方面能有效降低喉衬壁面温度,另一方面也减少了粒子对壁面的碰撞,两者对壁面的降温作用相当。

(2)通过试验验证,低燃温推进剂能有效降低喷管结构温度,当低燃温推进剂质量含量为6.8%时,测点2外壁温度下降40.5%。

(3)通过流固耦合计算结果与试验数据对比,初步验证了数值计算方法正确可靠。

[1] Acharya R,Kuo K K.Effect of pressure and propellant composition on graphite rocket nozzle erosion rate[J].Journal of Propulsion and Power,2007,23(6):1242-1254.

[2] Cavallini E,Bianchi D,Favinizand B,et al.Propellant effects on SRM upper stage internal ballistics and performance with nozzle erosion characterization [R].AIAA 2012-3887.

[3] Kuo K K,Brezinsky K,Hanagud S,et al.Fundamental understanding of propellant/nozzle interaction for rocket nozzle erosion minimization under very high pressure conditions[R].AIAA 2005-456.

[4] 郑权.碳/碳复合材料喉衬热结构分析及失效行为研究[D].哈尔滨工业大学,2011.

ZHENG Quan.Therm-structure analysis and failure behavior of C/C composite throat[D].Harbin Institute of Technology,2011.

[5] 解惠贞,崔红,李瑞珍,等.战术导弹固体发动机喉衬材料的发展趋势[J].材料导报,2015,29(25):53-56.

JIE Huizhen,CUI Hong,LI Ruizhen,et al.Deveolpment trend of throat material used in SRM of tactical missle[J].Materials Review,2015,29(25):53-56.

[6] 宋桂明,周玉,王玉金,等.固体火箭发动机喉衬材料[J].固体火箭技术,1998,21(2):51-55.

SONG Guiming,ZHOU Yu,WANG Yujin,et al.Throat materials for solid rocket motors[J].Journal of Solid Rocket Technology,1998,211(2):51-55.

[7] 左劲旅,张红波,熊翔,等.喉衬用炭/炭复合材料研究进展[J].炭素技术,2003,114(2):7-10.

ZUO Jinlv,ZHANG Hongbo,XIONG Xiang,et al.Evolve of research of C/C composites used for nozzle thtoat[J].Carbon Techniques,2003,114(2):7-10.

[8] Ju Zhang,Thomas L.High-fidelity multiphysics simulations of erosion in SRM nozzles[R].AIAA 2009-5499.

[9] Kuo K K,Ragini Acharya,Eric Boyd,et al.Pyrolysis/evaporation study of succinic acid/polyvinyl acetate for reducing nozzle erosion[J].Journal of Propulsion and Power,2009,25(3):801-807.

[10] Kuo K K,Brezinsky K,Hanagud S,et al.Fundamental understanding of propellant-nozzle interaction for rocket nozzle erosion minimization under very high pressure conditions[R].ADA439823,2005.

[11] 陈林泉.降低喉衬烧蚀的高低燃温推进剂组合装药技术研究[D].西安:西北工业大学,2010.

CHEN Linquan.Research on the decease the ablation of the throat by combined the high combustion temperature with low combustion temperature propellants[D].Northwestern Polytechnical University,2010.

[12] 何国强,王国辉,蔡体敏,等.高过载条件下固体发动机内流场及绝热层冲蚀研究[J].固体火箭技术,2001,24(4):4-8.

HE Guoqiang,WANG Guohui,CAI Timin,et al.Investigation on internal flow and insulator erosion of SRM under high acceleration[J].Journal of Solid Rocket Technology,2001,24(4):4-8.

[13] 郑晓亚,陈凤明,蔡飞超.复合喷管热结构耦合计算的一种策略 [J].航空动力学报,2011,26(1):223-227.

ZHENG Xiaoya,CHEN Fengming,CAI Feichao,et al.Strategy of thermo-structure coupled computation for composite nozzle[J].Journal of Aerospace Power,2011,26(1):223-227.

——以徐州高层小区为例