F22裂解制TFE工艺本质安全—急冷降温非稳态分析

曾际颖 秦杨梅 郭世蒙 肖泽仪 樊森清

(四川大学化学工程学院,四川成都,610065)

有机氟产品以其使用的范围广、化学稳定性高的特点被广泛应用,含氟单体是含氟高分子材料的基础[1]。四氟乙烯单体(TFE)作为最重要的含氟单体,目前国内主要采用的是二氟一氯甲烷(F22)过热水蒸气稀释热解生产工艺技术[2],该工艺技术具有转化率高、副产物少的特点。经过水蒸气稀释热解后生成的裂解气,不仅高温,还含有多种杂质[1]。精馏分离前,需对高温裂解气进行快速急冷降温操作,以保证后续工序的正常进行,否则可能会引起安全事故。

目前对四氟乙烯单体生产的研究主要围绕工艺技术的改进[3-4]和稳态生产安全工作的探讨[5-6]两方面。研究大多基于稳态运行的四氟乙烯生产过程,也未涉及本质安全分析。在实际生产过程中,安全事故多发于设备非稳态运行过程中,如开停车、检维修等。为减少实际生产过程中的安全事故,并为相关的技术和管理人员提供本质安全设计、分析和管理的理论依据,有必要分析四氟乙烯单体生产过程中设备非稳态运行的本质安全。项目前期研究者已成功完成对四氟乙烯冷凝脱水塔非稳态运行的本质安全分析[7],将进一步研究分析四氟乙烯裂解气急冷器非稳态运行本质安全度。

1 急冷器非稳态运行工艺参数分析方法

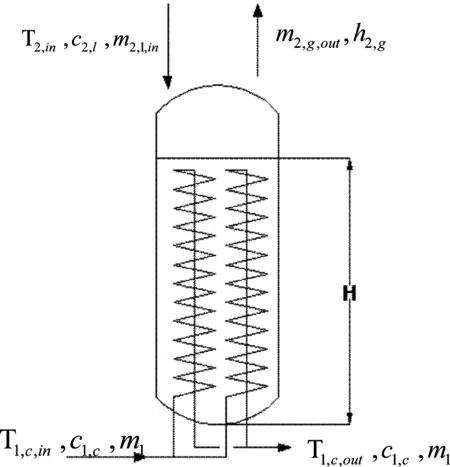

急冷器属于沉浸式蛇管换热器,双管程,单壳程。其优点是结构简单,换热面积大。高温裂解气从下端通入,螺旋上升后再经直管下降,与壳程冷却水之间先后进行逆并流换热并迅速降温,壳程内冷却水吸收热量升温蒸发。急冷器结构如下图1所示。

图1 急冷器基本结构

为说明问题又不失一般性,建立非稳态传热平衡方程前做如下假设:

(1)急冷器中气液均处于饱和状态;

(2)裂解气、冷却水和气相空间气体在控制体内温度分布均匀;

(3)急冷器内气相空间气体视为理想气体,满足理想气体状态方程;

(4)急冷器的裂解气和冷却水进口温度、压力恒定,且忽略进出口压差变化;

(5)因换热器的间壁很薄,不考虑金属壁的径向热阻,壁面沿周界的内外侧均匀地吸热或放热;

(6)不考虑换热器向周界的散热损失,整个急冷过程中无泄漏、无反应。

在以上假定下,以热量动态平衡方程、理想气体状态方程为基础,以裂解气、冷却水、及气相空间气体为研究对象,采用集总参数建立非稳态数学模型。

管程裂解气在螺旋管段和直管段两段换热区域因换热管结构的差异,存在不同的换热系数。分别对壳程液相和气相建立热量动态平衡方程。

螺旋管段裂解气热量动态平衡方程:

直管段裂解气热量动态平衡方程:

急冷器壳程冷却水热量动态平衡方程:

急冷器壳程气相空间气体热量动态平衡方程:

急冷器壳程气相空间气体满足理想气体状态方程:

pV=nRT2,g

其中Kc,Ks为蛇管螺旋管段和直管段裂解气与冷却水总传热系数;W/(m2·K);m1为裂解气质量流量;kg/s;m2,i,in,m2,g,out为冷却水的进口流量和出口气体流量;M2,l,M2,g分别为急冷器壳程中冷却水质量和气体质量;kg;M1,c,M1,s分别为螺旋管段和直管段内裂解气质量;kg;c1,c,c1,s,c2,l,c2,g分别为螺旋管、直管中裂解气、冷却水和气相空间气体定压比热容;J/(kg·K);T1,c,T1,s,T2,l,T2,g分别为蛇管螺旋管段、直管段中裂解气出口温度、壳程内冷却水和气体温度;K;ac,as为蛇管螺旋管段和直管段的换热面积;m2;he,h2,g分别为蒸发产生的蒸汽比焓和急冷器内气体比焓;J/kg;n为管程数;R为通用气体常数;kJ/(kg·K);ρ为气相空间压力;kPa,V为气相空间体积,m3。

根据有限差分思想,当时间步长取得足够小的时候,可以用有限差分来代替微分[8],从而得到急冷器管程裂解气离散状态方程:

急冷器壳程冷却水离散状态方程:

急冷器壳程气体离散状态方程:

急冷器管内对流传热系数Kc,Ks按使用最广泛的迪图斯-贝尔特(Dittus-Boelter)公式[9]计算:

式中:K为直管内对流传热系数;W/(m2·K),Nu为努塞尔数;Re为雷诺数;Pr为普朗特数;km为裂解气导热系数;W/(m·K),di为螺旋管管径,m。螺旋管段换热与直管相比存在螺旋管横截面上二次环流引起的强化换热,Nu数应乘以螺旋管修正系数Cr,对于气体,采用下式[9]计算:

式中:di为螺旋管管径;m;R为螺旋管螺旋直径,m。

壳程换热属于自然对流传热,工程上广泛使用自然对流准则方程的关联式:

Nu=C(GrPr)n

式中:Gr为格拉晓夫数;Pr为普朗特常数,常数C及n值大多为实验确定,根据DevanahalliG.Prabhanjan[10]对螺旋管自然对流传热的研究,特征长度选取螺旋管高度,可以确定C=0.0749,n=0.3421。

其他物性参数在压力变化不大的情况下,均看作是温度的函数,根据现有计算公式和数据拟合公式计算[13-14],随时间不断变化。

以四川某厂TFE单体生产工段的实际急冷器为研究对象,该厂每条反应产线F22的投料量为2t/h,单程转化率为65%。除氯化氢气体以外的六氟丙烯等副产物较少,且在急冷脱酸过程中无特殊影响,故忽略。将反应产生的高温裂解气看作是F22、TFE、水蒸气、氯化氢气体组成的混合物。假定在整个急冷过程中无泄漏,无反应,无损失。急冷器高Ht=10m,螺旋管管高H=8m,螺旋直径D=1m,螺旋管管径d=125mm,冷却水液位高与螺旋管高一致,在急冷器启动过程中保持恒定。

使用MaTLaB作为计算工具,取时间步长△t=0.1s,利用牛顿法(Newton)编程求解上式离散状态方程数值解[11-12]。将求解分为两个阶段:升压阶段和稳压阶段。升压阶段无气体出口流量,压力逐渐上升至稳压压力0.35MPa,初始数据如表1所示。稳压阶段,设定当急冷器压力达到稳压压力0.35MPa时,开启气体出口阀,设定急冷器气体出口流量为上一时刻的蒸发量,当气体出口流量达到急冷器最大出气量0.8kg/s时,保持最大出气量继续计算。

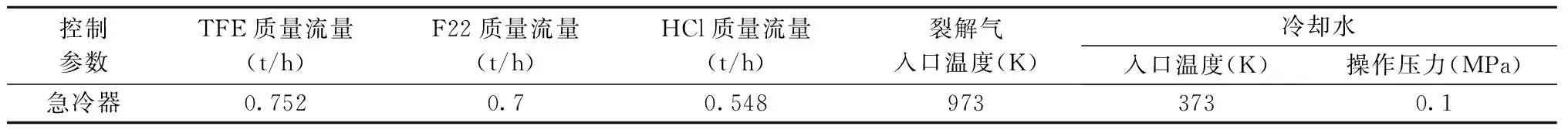

表1 急冷器非稳态运行升压阶段初始数据

2 急冷器本质安全度分析方法

本质安全评价指标是对系统本质安全水平某一方面进行数值表达的一种形式或计量尺度。项目前期工作者已经将建立的本质安全评价体系成功应用于四氟乙烯冷凝脱水塔的非稳态过程,为保证研究的延续性,仍采用如图2所示的本质安全评价指标体系。

图2 本质安全指标评价体系[7]

指标体系由三个层次构成,第一层为急冷器生产过程本质安全度,综合表达系统的本质安全水平;第二层按照生产过程危险性的来源分为三个方面,即化工原料本质安全、工艺过程本质安全和装置设备本质安全;第三层则参照相关法律法规设定更具体的评价指标[7]。

本质安全评价模型的建立和计算是基于模糊理论,并结合基于MaTLaB环境下的Mamdani模糊推理方法[15]。急冷器设备内无化学反应,主要物料无明显毒性和易燃易爆危险性,种类和流量恒定,化工原料危险性和装置设备本质安全在非稳态过程中均为定值。急冷器非稳态本质安全程度的变化主要来自工艺过程操作温度及操作压力的变化。下面介绍反应条件中操作温度和操作压力指标等级划分及隶属函数的确定。

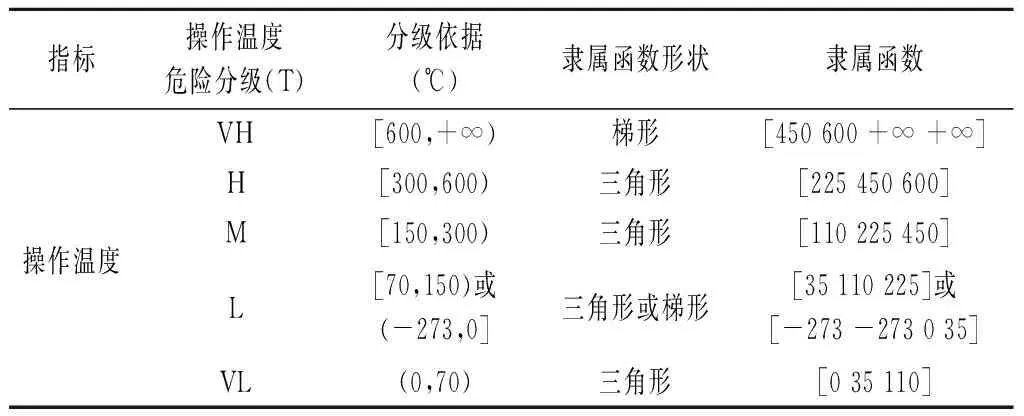

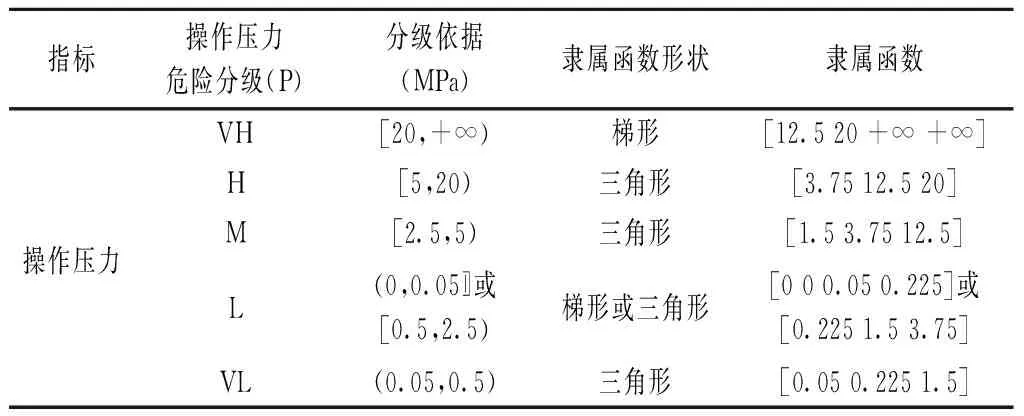

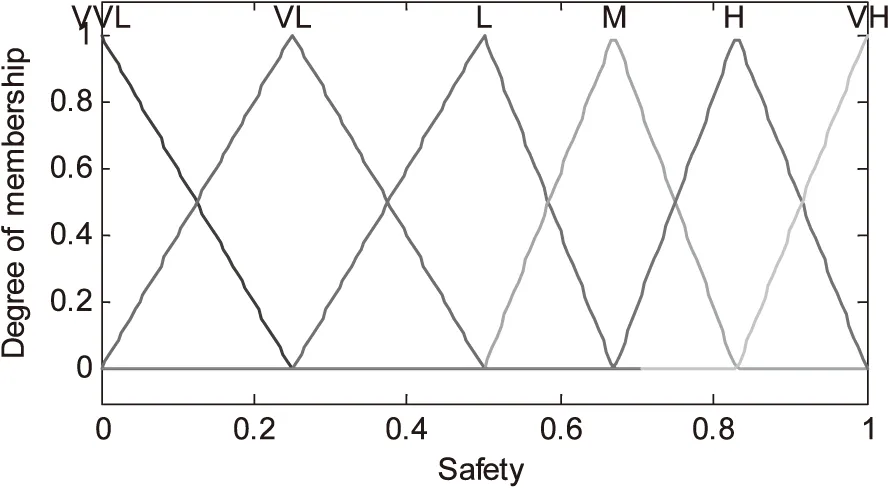

采用ISI温度分级作为操作温度和操作压力指标等级划分的依据[16],将操作温度和操作压力分别从很低(VL)到很高(VH)分为五个等级,设计各指标的输出、输入的隶属度函数和对应的模糊推理规则。隶属度函数取值区间为[0,1],由0到1的取值变化表示评价主体在指标上做出某个评语的可能性大小。采用使用较多三角形和梯形两种隶属函数曲线形式确定各指标的隶属函数,隶属函数重叠范围设计为50%。“操作温度”及“操作压力”指标参数分级及输入隶属函数,如表2,表3及图3所示。

表2 “操作温度”指标参数分级

表3 “操作压力”指标参数分级

图3 操作温度和操作压力输入隶属函数

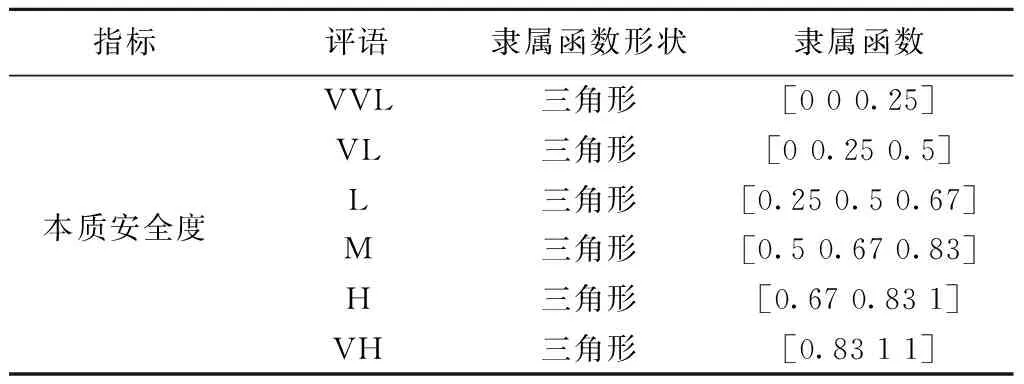

本质安全输出隶属函数采用统一的形式,采用IF-THEN模糊推理方法,面积重心法(COa)去模糊化,取值区间设定为[0,1],0表示本质安全程度最低,1表示本质安全程度最高。本质安全度输出隶属函数及曲线如表4和图4所示。

参照风险分析矩阵RaC确定模糊规则,两个输入参数(指标)“操作温度”和“操作压力”建立起“反应条件本质安全”评价矩阵,如下表5,结合本质安全输出隶属函数得到反应条件本质安全模糊推理曲面图,如图5所示。

表4 本质安全度输出隶属函数参数值

表5 “反应条件”本质安全评价矩阵

图4 本质安全度输出隶属函数

图5 反应条件本质安全模糊推理曲面图

3 结果与讨论

3.1 启动升压过程

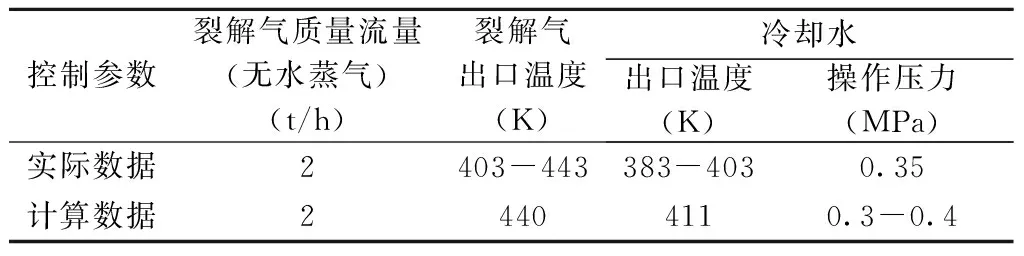

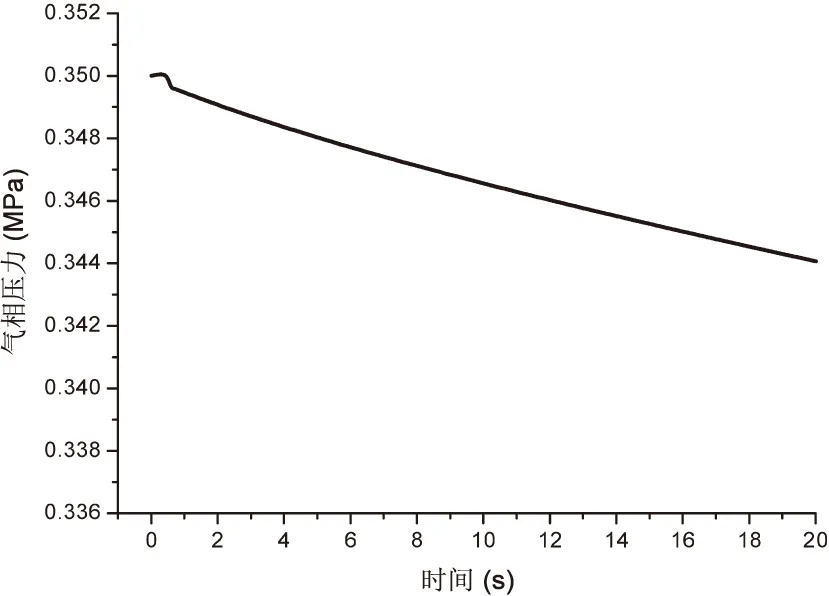

计算结果如图6、图7所示。结果与实际生产数据相对比,数据吻合较好,见表6。

由图可知,急冷器在刚启动时裂解气降温最快,由973.15K迅速降到450K,冷却水蒸发量最大,单位时间蒸发量为5.8×10-4kg/s。这是由于裂解气通入前冷却水处于饱和状态,裂解气通入后,系统传热温差最大,传热速率最快,冷却水迅速沸腾蒸发,大量裂解气热量转化为冷却水潜热被带走。冷却水的蒸发引起气相压力的升高,此时冷却水饱和蒸气压低于气相压力,之后冷却水吸收热量提高温度,大量裂解气热量又转化为冷却水显热,蒸发量降低。急冷器从初始压力0.1MPa升高至控制压力0.35MPa,用时2036s。在实际生产过程中,启动初期需关注急冷器蒸发量及压力变化,后期需关注急冷器冷却水温度变化。

图6 裂解气出口温度随时间的变化曲线

图7 单位时间蒸发量随时间的变化曲线

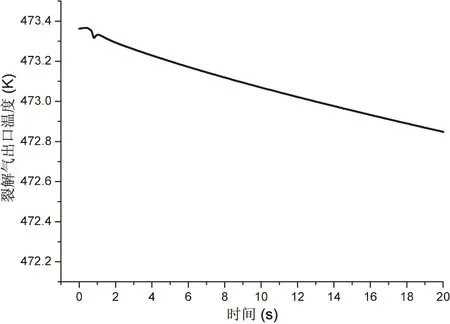

3.2 稳压控制过程

如图8、9所示,开启气体出口阀后,冷却水出现瞬时闪蒸现象,在2s的时间内单位时间内蒸发量迅速增大并带走大量的热量,导致裂解气出口温度和急冷器压力出现小幅度波动。出口流量稳定到2s后,单位时间内蒸发量变化不大,裂解气及冷却水供给较大的热量以供蒸发,温度随时间不断下降,急冷器压力也从0.35MPa下降至0.338MPa。为不影响急冷器设备的正常运行。可将计算结果作为参考数据,调节出口阀门开启度,使急冷器压力在稳压范围内。急冷器稳压过程是一个动态变化的过程,随着急冷器气体出口流量的变化,急冷器中各工艺参数均有不同程度的改变。

表6 升压阶段计算结果与实际生产数据对比表

图8 裂解口温度随时间的变化曲线

图9 急冷器压力随时间的变化曲线

3.3 急冷器非稳态本质安全度

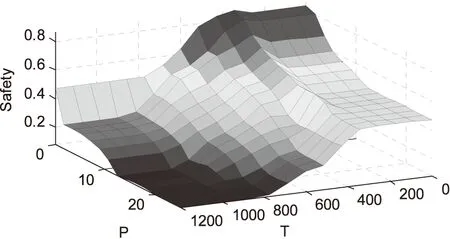

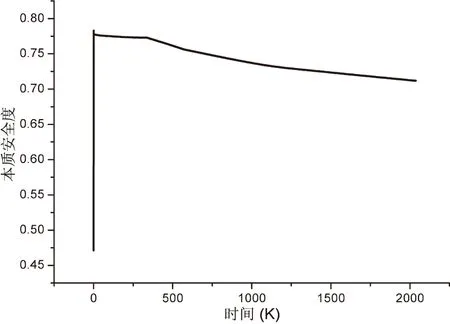

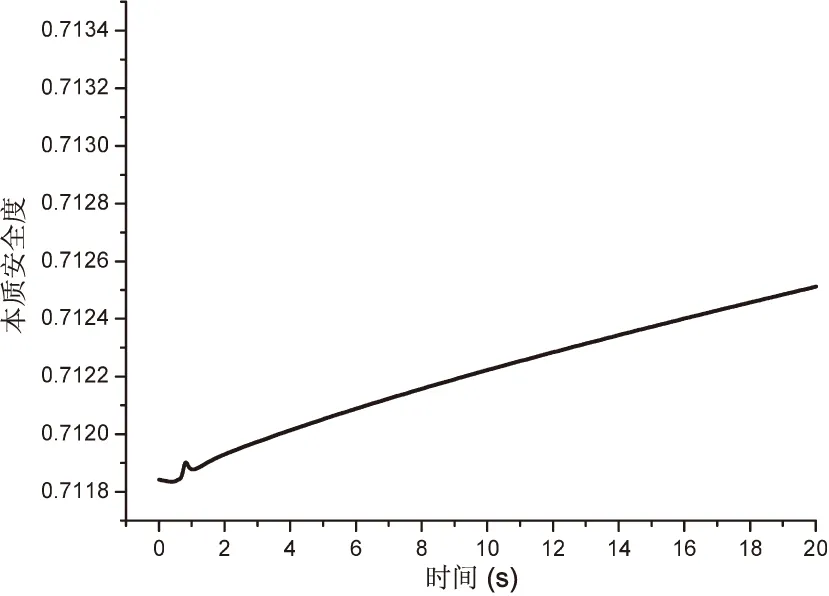

对急冷器启动的两个不同阶段进行本质安全度计算,评价结果如图10所示。

由图10(a)所示,急冷器升压阶段,本质安全度在短时间内迅速升高随后逐渐降低并趋于平稳。急冷器本质安全度主要由操作温度和操作压力决定,温度为973K的裂解气突然加入急冷器,影响操作温度评价指标,使急冷器在初期有较低的本质安全度。随着裂解气温度的迅速降低,操作温度评价指标评分有较大变化,使急冷器本质安全度从0.4714上升到0.780,此时本质安全度评分主要影响指标为操作温度。升压后期随着急冷器内冷却水换热蒸发的不断进行,裂解气温度变化趋于平缓,压力逐渐升高。操作压力评价指标取代操作温度成为主要影响指标,导致急冷器本质安全度不断下降。随着单位时间蒸发量的趋于平缓,急冷器本质安全度下降也趋于平缓,直至达到稳压压力0.35MPa时,急冷器本质安全度为0.7118。

由图10(b)所示,当急冷器压力达到稳压压力0.35MPa后,开启气体出口阀门,气体出口流量从零逐渐增加到出口流量最大值,且继续保持运行的过程中,急冷器压力和裂解气出口温度随时间不断降低,急冷器本质安全度做总体呈现出上升的趋势,仅出现小幅度波动。

急冷器两个阶段本质安全度均处于较高水平。在升压阶段,操作温度和操作压力评价指标先后作为主要影响指标影响本质安全度,升压初期急冷器本质安全度最低。稳压阶段的急冷器本质安全度总体高于升压阶段,稳压过程较升压过程更安全,但稳压初期仍出现小幅度波动。在实际生产操作过程中,本质安全度较低且波动的时间节点属于危险时间节点,生产操作人员应保持警惕,加大监管力度,避免事故的发生。

4 结论

根据急冷器结构设备特点及操作条件,对急冷器启动的非稳态过程建立非稳态模型,结果表明升压过程裂解气出口温度在短时间内迅速降低并达到稳定,冷却水温度和急冷器压力随时间不断升高,经历2036s后达到稳压压力0.35MPa。在稳压阶段,急冷器裂解气出口温度、冷却水温度及急冷器压力在经过小幅度波动后,将随时间不断减小。

(a)

(b)图10 急冷器非稳态过程升压(a)和稳压(b)阶段本质安全曲线图

对急冷器非稳态过程本质安全度进行量化,通过对急冷器非稳态过程中物料、工艺条件和装置设备的分析形成急冷器启动升压阶段和稳压阶段的本质安全度曲线图。急冷器启动过程能保持相对较高的本质安全度,稳压阶段相较于升压阶段而言更为安全。在升压初期和稳压初期,急冷器本质安全度有最低点和小幅度波动,是急冷器启动过程的危险节点。

[1] 朱顺根. 四氟乙烯的生产与工艺[J]. 有机氟工业, 1997:4—27.

[2] 单杰. 行之有效的四氟乙烯精制技术[J]. 有机氟工业, 2014(02): 29-34, 48.

[3] 刘玉. 降低四氟乙烯单体生产装置F22单耗的过程控制分析[J]. 有机氟工业, 2011(2):17—19.

[4] 董文胜. 四氟乙烯单体清洁节能生产恩工艺及工程化研究[D]. 西安:西北大学, 2008.

[5] 廖达琛. 聚四氟乙烯生产中副产氯化氢及盐酸处理的安全技术措施[J]. 安全、环境和健康, 2002, 2(3): 14—15.

[6] 贾国栋. 蒙德法对四氟乙烯生产工艺装置的安全分析[J]. 产业与科技论坛, 2013, 12(24):82—84.

[7] 郭世蒙,曾际颖,秦杨梅,等.F22裂解制TFE工艺本质安全—冷凝脱水非稳态分析[J]. 四川化工, 2017, 20(1): 5—9.

[8] 王骥程,祝和云. 化工过程控制工程(第二版)[M].北京:化学工业出版社, 1991, 270—274.

[9] 杨世铭,陶文铨. 传热学(第三版)[M]. 北京:高等教育出版社, 1998, 164—167.

[10]DevanahalliG.Prabhanjan,TimothyJ.Rennie.Naturalconvectionheattransferfromhelicalcoiledtubes[J].InternationalJournalofThermalSciences. 2004, 43:359—365.

[11]Stormyattaway著(美),鱼滨,等译.MaTLaB编程与工程应用(第二版)[M]. 北京:电子工业出版社,2013.3.

[12] 薛毅. 数值分析与科学计算[M]. 北京:科学出版社, 2011.

[13]C.L.Yaws.Chemicalpropertieshandbook[M].北京:世界图书出版公司北京公司, 1999.

[14] 毕明树,冯殿义,马连湘. 工程热力学(第二版)[M]. 北京:化学工业出版社, 2008.1.

[15] 付燕平. 化工工艺设备本质安全程度评价模式研究[D]. 沈阳:沈阳航空工业学院. 2006.

[16]anna-MariHeikkilä.Inherentsafetyinprocessplantdesign—anindex-basedapproach[D].Espoo,Finland:HelsinkiUniversityofTechnology, 1999.