触变型双组分丙烯酸酯胶粘剂的力学性能研究

刘苏宇,韩胜利,张浩军

(湖北回天新材料股份有限公司,湖北 襄阳 441057)

随着工业技术的发展,丙烯酸酯胶粘剂也随之更新换代。越来越多的工业领域开始使用新型产品代替早期的流淌型丙烯酸酯胶粘剂。新型高性能丙烯酸酯胶粘剂为触变型膏状产品,具有更好的力学、耐疲劳和耐候等特性,同时气味也更低[1,2]。本研究重点介绍了新型丙烯酸酯胶粘剂的耐候性和耐疲劳性等特点,并对比了2组分在不同比例条件下产品性能的差异。

1 实验部分

1.1 主要原料

甲基丙烯酸甲酯(MMA)、丁腈橡胶(NBR)、氯磺化聚乙烯(CSM)、甲基丙烯酸羟乙酯(HEMA)、邻苯二甲酸二丁酯、过氧类引发剂、胺类促进剂、阻聚剂、增韧助剂、耐温助剂,工业级,市售。

1.2 制备方法

1.2.1 甲组分的制备

(1)将NBR在开炼机上塑炼,薄通10次后出片,备用。

(2)将MMA、NBR、HEMA和增韧助剂等按配比投入到反应釜中,通冷却水,搅拌至NBR完全溶解。

(3)加入胺类促进剂搅拌均匀待用。

1.2.2 乙组分的制备

(1)将MMA、CSM、HEMA、耐温助剂和阻聚剂等按配比投入到反应釜中,通冷却水,搅拌至NBR完全溶解。

(2)加入MAA、引发剂搅拌均匀。

1.2.3 试片的制备

将25 mm×80 mm×2 mm的镀锌钢板用有机溶剂进行清洗表面并晾干。将甲、乙组分按体积比为1∶1进行混合均匀,刮涂在镀锌钢板表面,搭接并用模具固定,室温固化24 h。

1.3 性能测试

(1)拉伸剪切强度:按照GB/T 7124—1986《胶粘剂拉伸剪切强度测定方法(金属对金属)》标准,采用万能电子拉力机进行测试。

(2)剥离强度:按照GB/T 2792—2014《胶粘带剥离强度的试验方法》,采用万能电子拉力机进行测试。

2 结果与讨论

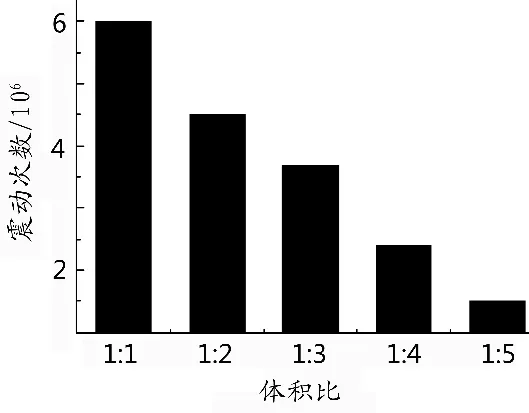

2.1 不同混合比例对丙烯酸酯胶耐疲劳性能的影响

2组分不同混合比例对丙烯酸酯胶耐疲劳性能的影响如图1所示。

图1 不同混合比例对丙烯酸酯胶耐疲劳性能的影响Fig.1 Effect of component mixing ratio on fatigue resistance of acrylic adhesive

由图1可知:随着2组分混合比例的变化,抗震动疲劳次数逐渐降低,在相对最佳比例时,可抗震动次数超过600万次,而当V(甲)∶V(乙)=1∶5时,可抗震动次数已低于200万次,超出了轨道交通及常规公路运输行业的最低标准要求。由于产品中添加了增韧助剂,使体系具有相对较好的柔韧性,保证了产品在高速震动过程中具有较好的强度。不同的混合比例将影响增韧剂在体系中的含量,当混合比例高于1∶1时,即甲组分含量小于50%时,体系中增韧剂含量不足,会导致产品固化后的交联网状体系中无法有效填充,在内外应力作用下,从体系内部出现应力伤痕,从而导致耐疲劳性能的降低;当混合比例低于1∶1时,即甲组分含量高于50%时,体系中增韧剂含量过多,超量的增韧剂在体系中呈游离状态,产生假性内增塑作用,从而导致产品整体聚合强度的降低,最终表现为疲劳性能的下降;因此混合比例为1∶1,是最佳混合比。

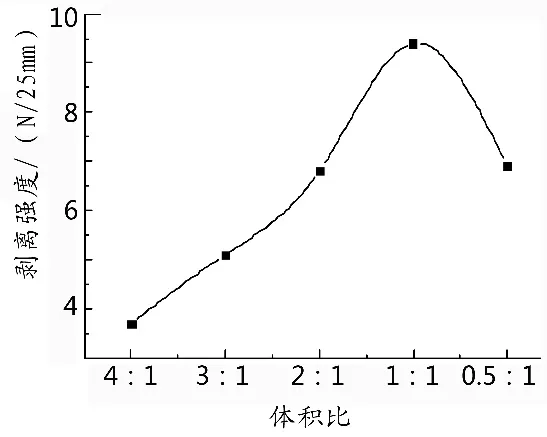

2.2 不同混合比例对冷、热冲击老化后剥离强度的影响

2组分不同混合比例对冷、热冲击老化后剥离强度的影响如图2所示。

图2 不同混合比例与冷、热冲击老化后剥离强度的影响Fig.2 Effect of component mixing ratio on peeling strength after thermal shock aging

由图2可知:当V(甲)∶V(乙)=1∶1时,老化后的剥离强度超过了9 N/25 mm,为9.2 N/25 mm。冷、热冲击循环老化条件为-40 ℃至80 ℃的循环老化,共80个循环周期,主旨在考验产品的玻璃化转变温度(Tg)是否能够满足要求。不同的混合比例会导致产品中物质比例发生变化,从而导致体系的Tg发 生变化,进而老化后强度随之发生变化。所以1∶1的体积比为相对最佳的混合比例。

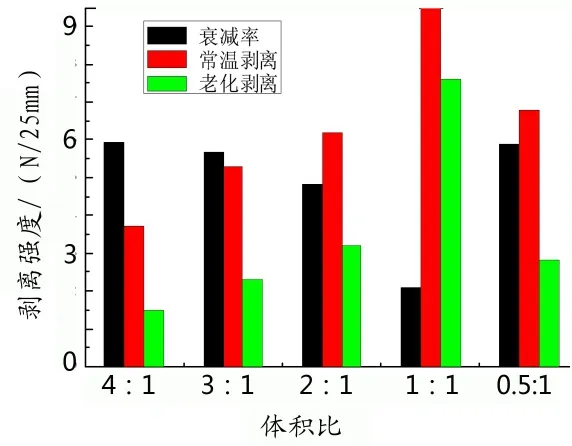

2.3 不同混合比例对高温、高湿老化后剥离强度的影响

不同混合比例对高温、高湿老化后剥离强度的影响如图3所示。

图3 不同混合比例与高温、高湿老化后剪切强度的影响Fig.3 Effect of component mixing ratio on peeling strength after high temperature and high humidity aging

由图3可知:经过高温、高湿老化后,剥离强度有了明显的降低,1∶1体积比混合的产品衰减率相对最少,为20.8%,4∶1体积比混合的产品衰减率达到了59%。这说明,1∶1的体积混合比在经过高温、高湿老化后,剥离强度仍有7.6 N/25 mm,具有相对最佳的强度保持率。这是由于产品中使用了新型的耐温树脂,这种树脂能够有效提高产品的交联密度,提升了相对分子质量,从而使高温老化后的强度相对较好[3~5]。

3 结论

随着双组分混合比例发生变化,反应体系中氧化还原剂的用量及比例也随之发生变化;当体系内氧化剂或还原剂的用量不足时,会导致全反应体系的反应速率及转化率的降低,造成产品固化后的交联密度大幅下降,外观表现为胶体本体强度的下降,从而使各项力学性能出现衰减。新型的丙烯酸酯结构胶,精确控制了混合比例,从而取得了相对最佳的力学性能。在新氧化还原体系和性能助剂的参与下,高温、高湿老化后的剥离强度为7.6 N/25 mm,强度保持率为20.8%;冷、热冲击老化剥离强度为9.2 N/25 mm;在60 Hz、40%载荷条件下震动,其可耐受次数大于600万次;2组分的体积比为1∶1时,性能相对最佳。

[1]侯一斌,陆企亭.丙烯酸酯胶粘剂的发展概况[J].粘接,2007,28(5):36-40.

[2]周建文,罗军.新型第二代丙烯酸酯结构胶[J].粘接,2000,21(4):19-21.

[3]陈雨玲,伍玉娇,蒙日亮.PP/PA6/APP/OMMT复合材料的湿热老化性能研究[J].工程塑料应用.2010,38(10):68-72.

[4]房成宗,雅君.丙烯酸乳液压敏胶剥离强度的改性研究[A]//中国国际粘接技术大会[C].2016.

[5]张绪刚,薛刚,赵明,等.核-壳粒子和液体橡胶增韧环氧胶粘剂的研究[J].粘接,2014,35(4):40-43.