温度和停放时间对氯丁橡胶黏合性能的影响

李 楠,吴明生

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

空气弹簧自诞生之日起,人们就一直努力提高其使用寿命,而气囊是其主要影响因素[1-5]。由于氯丁橡胶(CR)具有优异的耐老化性能,因此空气弹簧通常使用CR作为橡胶基体,以提高气囊使用寿命。本文研究了温度和停放时间对CR胶片黏合性能的影响,即对空气弹簧气囊黏合性能的影响,为延长空气弹簧的使用寿命提供参考[6-10]。

1 实验部分

1.1 原料

CR:牌号S-40V,日本电气化学公司;炭黑:N330、N774,陕西黑猫炭黑公司;氧化镁:莱阳经济技术开发区精细化工厂;全精炼蜡58号、Antilux654、PE wax 617、硬脂酸、防老剂A、芳烃油均为工业市售品。

1.2 仪器及设备

DGG-9053A型电热恒湿鼓风干燥箱:上海森信实验仪器有限公司;SK-160B型双辊开炼机:上海橡胶机械厂;GT-M2000-A型密闭模无转子硫化仪:台湾高铁科技股份有限公司;HS-100T-RTMO型平板硫化机:深圳佳鑫电子设备科技有限公司;尼康SMZ1500体视显微镜:苏州欧米特光电科技有限公司;JSM7500F扫描电镜:日本JEOL公司;AT-7000M电子拉力试验机:台湾高铁科技股份有限公司。

1.3 实验配方

实验配方(质量份)为:CR 100,氧化锌 5,氧化镁 4,硬脂酸 0.8,防老剂A 3,N330 30,N774 23,全精炼蜡58号 1,Antilux654 1.5,PE wax617 1,芳烃油 10。

1.4 混炼胶制备

采用双辊筒开炼机制备CR混炼胶,首先在开炼机上加入CR,待胶料包辊后,依次加入小料氧化镁、硬脂酸、全精炼蜡、Antilux654、PE wax617、芳烃油、防老剂A,混炼均匀后,加入炭黑,左右割胶各5次,混炼均匀后加入氧化锌,调整辊距为最小,打三角包6次,然后下片。

1.5 硫化胶的制备与剥离

为了考察不同停放温度下,停放时间对硫化胶黏合性能的影响,确定26 ℃、40 ℃停放温度下的实验方案:(1)1#试样室温存放1 d;(2)2#试样室温存放2 d;(3)3#试样室温存放3 d;(4)4#试样室温存放6 d;(5)5#试样室温存放12 d。本实验采用的方法是对定宽定长的两试片均匀施加一定的负荷,然后在恒定剥离速度下测定剥离强度。

(1) 取胶料,用开炼机以1∶1速比压成1.0 mm厚度胶片,一面用0.2 mm聚乙烯膜作为保护层,另一面作为硫化粘贴面向上放置在密闭容器中以防止表面污染。

(2) 分别按预定方案处理后,将上述停放条件下的胶片裁成5组长11.3 cm、宽8.2 cm的试样,将两胶片黏合面间夹一长为9 cm、宽为5 cm的聚乙烯薄膜,该长方形薄膜隔离部分即为剥离实验夹具夹持部分。硫化后将胶片用气压自动切片机裁切成长为11.3 cm、宽为2.7 cm的待测试样,在拉力实验机上以50 mm/min的速度剥离。

1.6 分析测试

(1) 伸张疲劳性能:按照GB/T 1688—2008进行测试,拉伸比为100%,拉伸频率为300次/min。

(2) 剥离性能:采用拉力试验机以50 mm/min的速度将接触面积恒定为150 mm×25 mm的混炼胶片进行剥离,测其剥离力大小。

(3) 体视显微镜分析:对在规定条件下处理后的混炼胶片进行观察,放大倍数分别为20倍、80倍。

(4) 扫描电镜分析:采用扫描电镜对原料蜡迁移形成的蜡膜表面形貌进行观察,实验之前样片表面需要喷金处理。

2 结果与讨论

2.1 停放温度对硫化胶自黏性的影响

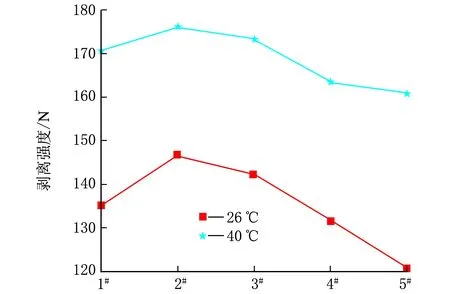

图1是不同停放温度对CR硫化胶剥离强度的影响。由图1可知,混炼胶片停放一段时间后硫化,硫化后胶片间的剥离强度呈现先增大后减小的趋势。在26 ℃下停放2 d时,2#试样的剥离强度最大,为146.4 N。3#、4#、5#试样剥离强度逐渐降低,分别为142.3 N、131.7 N、120.8 N。这主要是由于胶料中起防护作用的石蜡析出所致,随着停放时间的延长,防护蜡在橡胶中的溶解度减小,会大量迁移到混炼胶表面,在表面析出的石蜡会影响胶片进一步黏合。2#试样剥离强度大于1#试样,分析认为,石蜡析出需要一定的时间,并且适当的停放时间有利于减小胶料的收缩率,有利于胶料性能的均匀和稳定,还能使胶料中的应力得到松弛。从40 ℃与26 ℃停放温度曲线对比可以非常地明显看到,40 ℃曲线一直在26 ℃曲线上方运行,并且两条曲线没有任何交叉。说明在50 ℃停放条件下,硫化胶的黏合性能优于26 ℃停放条件下的硫化胶。高温停放有利于提高CR橡胶硫化后胶片间的黏合力。

配方图1 温度对硫化胶自黏性的影响

2.2 停放温度对伸张疲劳性能的影响

图2为在26 ℃以及40 ℃条件下停放的混炼胶试样硫化后的伸张疲劳性能。

配方图2 温度对硫化胶伸张疲劳性能的影响

从图2可以发现,随着停放时间延长,硫化胶的耐伸张疲劳性能呈现山峰型趋势,26 ℃与40 ℃下最佳停放时间为2 d,此时2#试样耐伸张疲劳性最好,耐伸张疲劳次数分别约为110万次、136万次。停放温度为26 ℃时,3#、4#、5#试样耐疲劳性变差,依次为100.67万次、98.97万次、88.32万次。1#试样耐伸张疲劳性最差,约为85万次;在40 ℃时3#、4#、5#试样耐疲劳性同样依次变差,分别约为132万次、127万次、128万次。从图2还可以看出,40 ℃停放的胶料比26 ℃下停放的胶料耐疲劳性能要好,说明添加多组分石蜡的CR混炼胶在40 ℃高温下停放有利于CR的硫化。这是由于高温有利于石蜡等多组分在混炼胶中溶解,在较高温度下CR中的石蜡虽然也会随着时间的增加而析出,但与26 ℃相比,40 ℃下混炼胶中即使有石蜡组分析出在橡胶表面,但析出量小。混炼胶在26 ℃与40 ℃下最佳停放时间为2 d,停放时间过长,胶料内部配合助剂析出量增大,从而影响胶料间的黏合,减小产品的使用寿命。

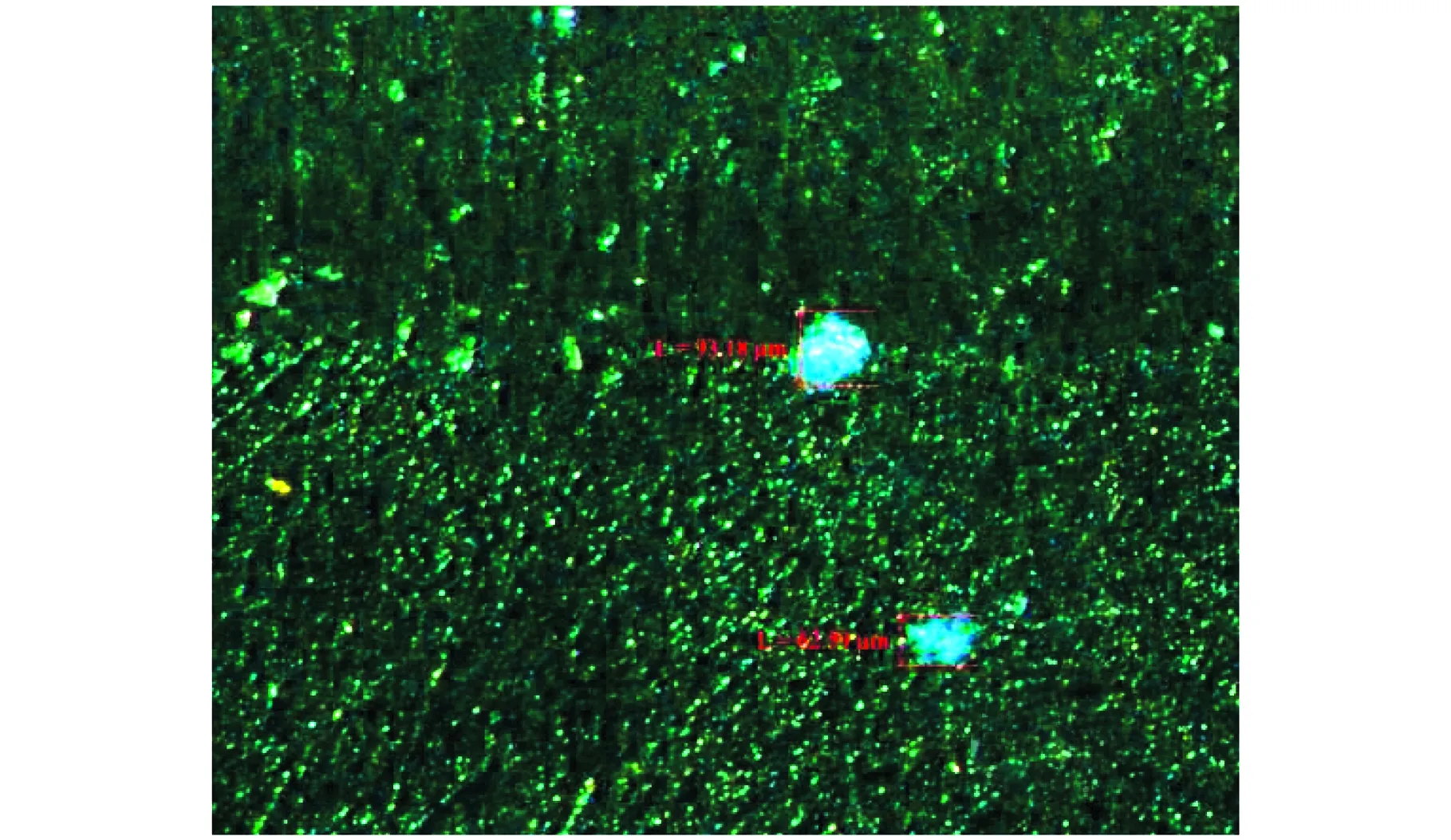

2.3 体式显微镜分析

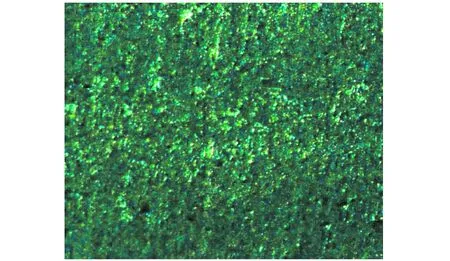

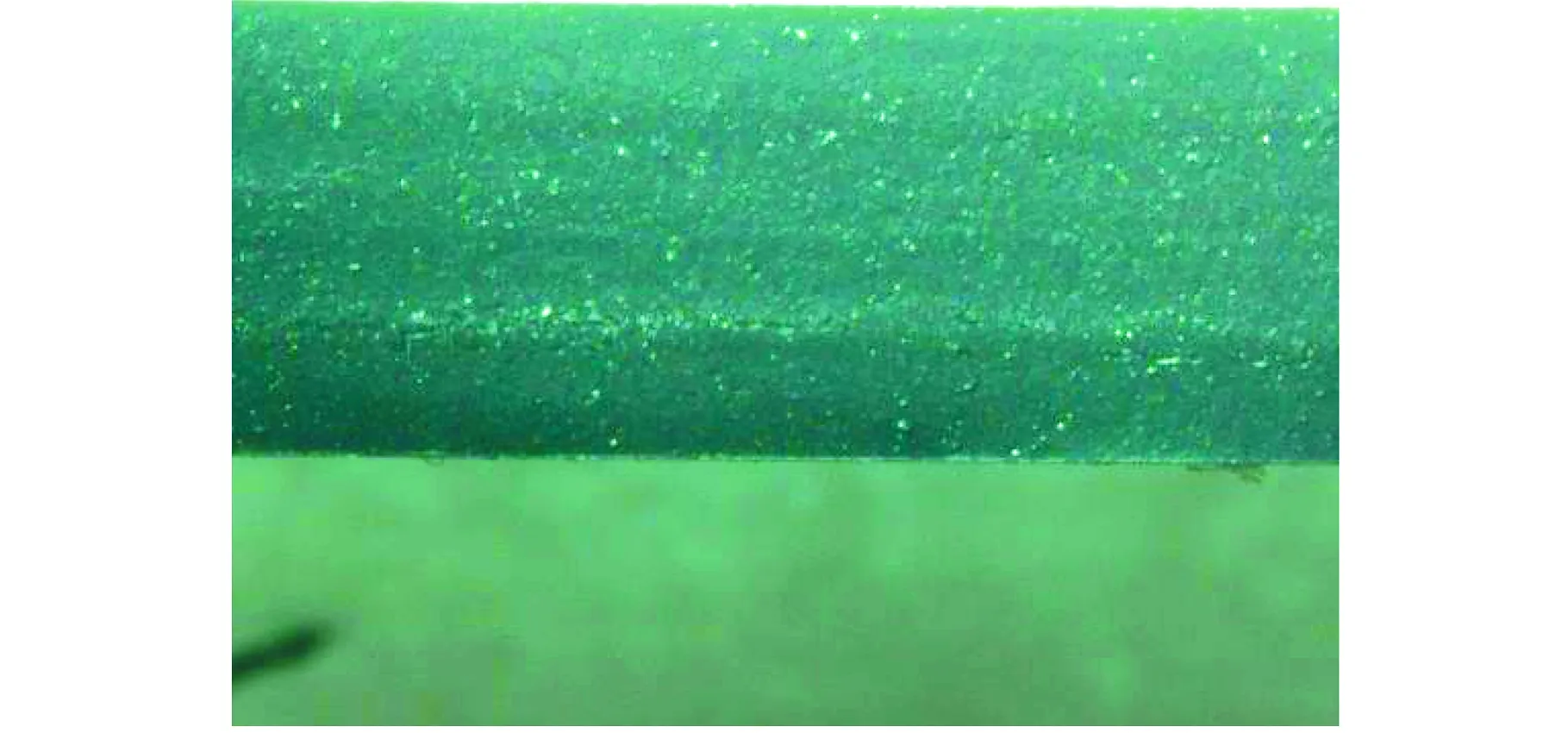

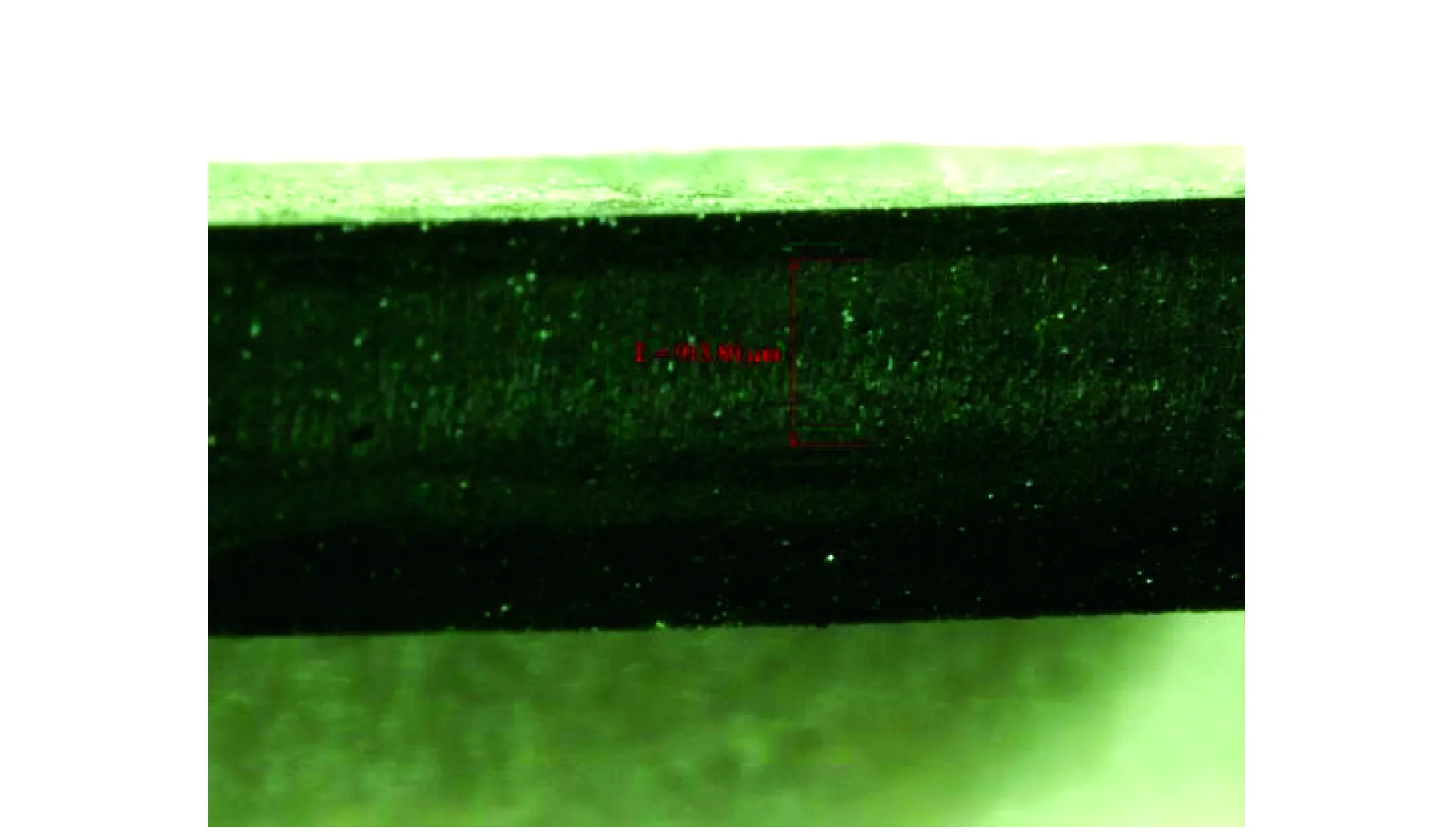

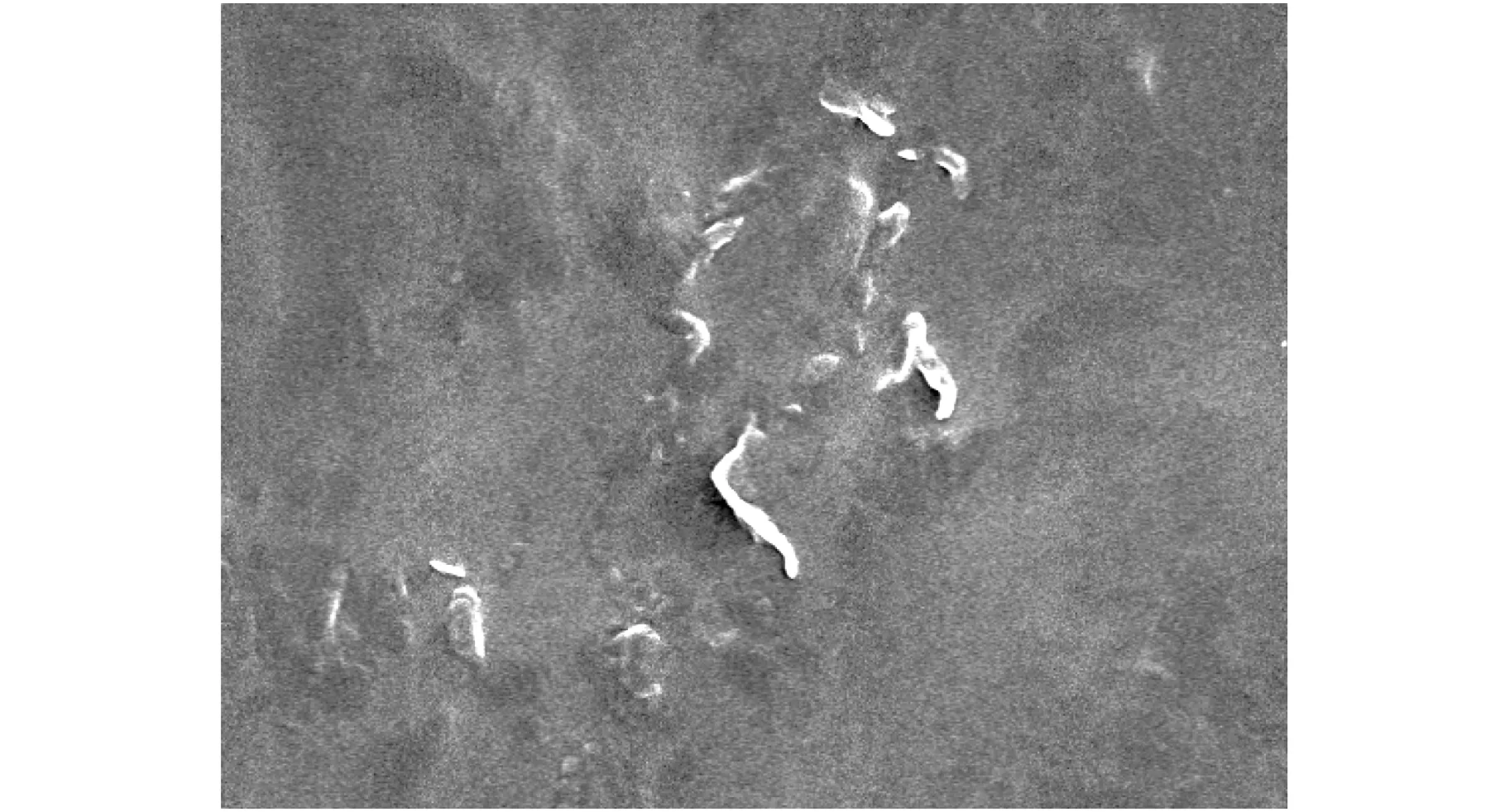

图3为26 ℃下,停放1 d、3 d、12 d的硫化胶断面。从图3可以清楚地看到,在胶片中间会有明显的条带状,在这层带状上有很多点、块状白色物质生成,并且这些物质只在硫化胶中间附近生成。原因为在CR混炼胶停放过程中,橡胶中助剂由于在橡胶内外的溶解度不同,且橡胶外溶解度大于橡胶内部溶解度所致,橡胶助剂在浓度梯度的作用下发生迁移运动,在橡胶表面形成大部分结晶状物质,在之后的硫化过程中,CR混炼胶在平板硫化机中受到10 MPa压力的挤压发生硫化,两混炼胶胶片贴合接触部位在大压力下产生塑性流动相互渗透,但由于在停放过程中有石蜡的析出,所以在胶片中间黏合部位会有大量石蜡生成,从而影响胶片黏合性能。从图3可以看到,该中间条状部分中析出物随着停放时间的延长而增多,大量白色物质在12 d的硫化胶片中间部位生成。从图3(a)还可以看到,在橡胶中间部分有少量白色物质生成,橡胶断面整体比较光滑平整,无明显缺陷。而从图3(c)和(d)不仅能够看到中间部位有白色物质聚集,还发现中间偏下部位出现一个沿两胶片贴合方向的裂痕,并且还在裂痕周围有大块的白色析出物质。这是由于混炼胶低温停放,橡胶内部石蜡的析出速度过快,在外表面界面处形成大块析出物质,而非形成一层,橡胶表面处形成的大块物质在橡胶硫化过程两个胶片黏贴过程中,被两个胶片所包覆,在硫化过程中,10 MPa压力下两个混炼胶片间发生相互挤压、渗透,在160 ℃硫化时,被橡胶包覆的析出物质经历先溶解后凝结的过程,会在橡胶中形成应力集中点或者空穴结构,如图3(d)所示,在橡胶中间偏下部位就形成了该种空穴结构。

(a) 停放1 d (×20)

(b) 停放1 d (×80)

(c) 停放3 d (×20)

(e) 停放12 d (×20)

(f) 停放12 d (×80)图3 26 ℃下不同停放时间的硫化胶片断面

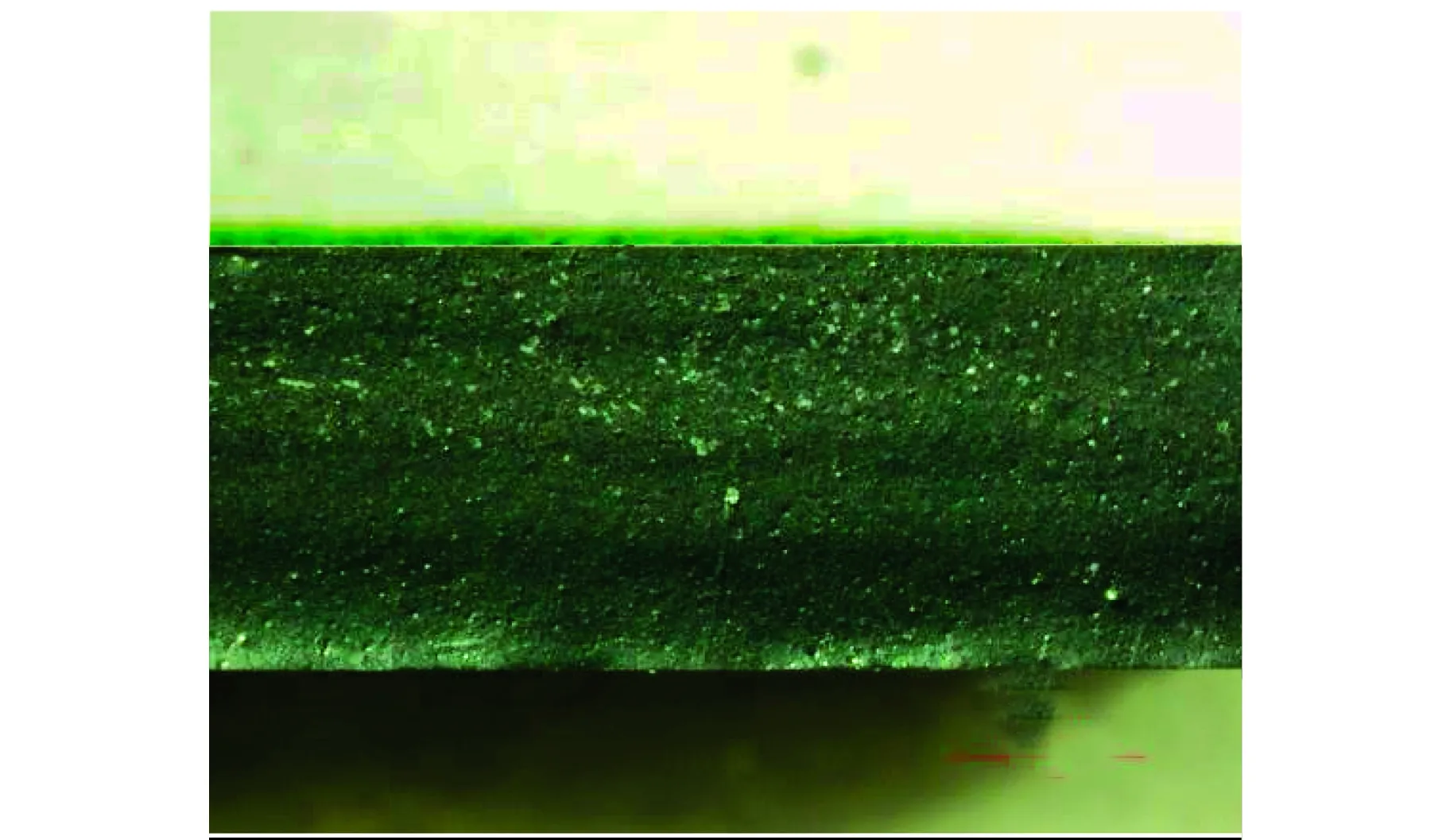

图4为在40 ℃下停放不同时间(1 d、3 d、12 d)的CR硫化胶断面图。

(a) 停放1 d (×20)

(b) 停放1 d (×80)

(c) 停放3 d (×20)

(d) 停放3 d (×80)

(e) 停放12 d (×20)

(f) 停放12 d (×80)图4 40 ℃下不同停放时间的硫化胶片断面

从图4同样能够找到断面部位有白色析出物质的痕迹,但与图3相比,明显能够发现析出量比较少。结合图4(f)不难发现,硫化胶断面部位无明显缺陷部位。在40 ℃下停放,相应石蜡添加量适中,并且在橡胶中溶解较好,在停放过程中未大量向CR混炼胶表面迁出,混炼胶析出物并未严重影响硫化胶胶片间的黏合性能。

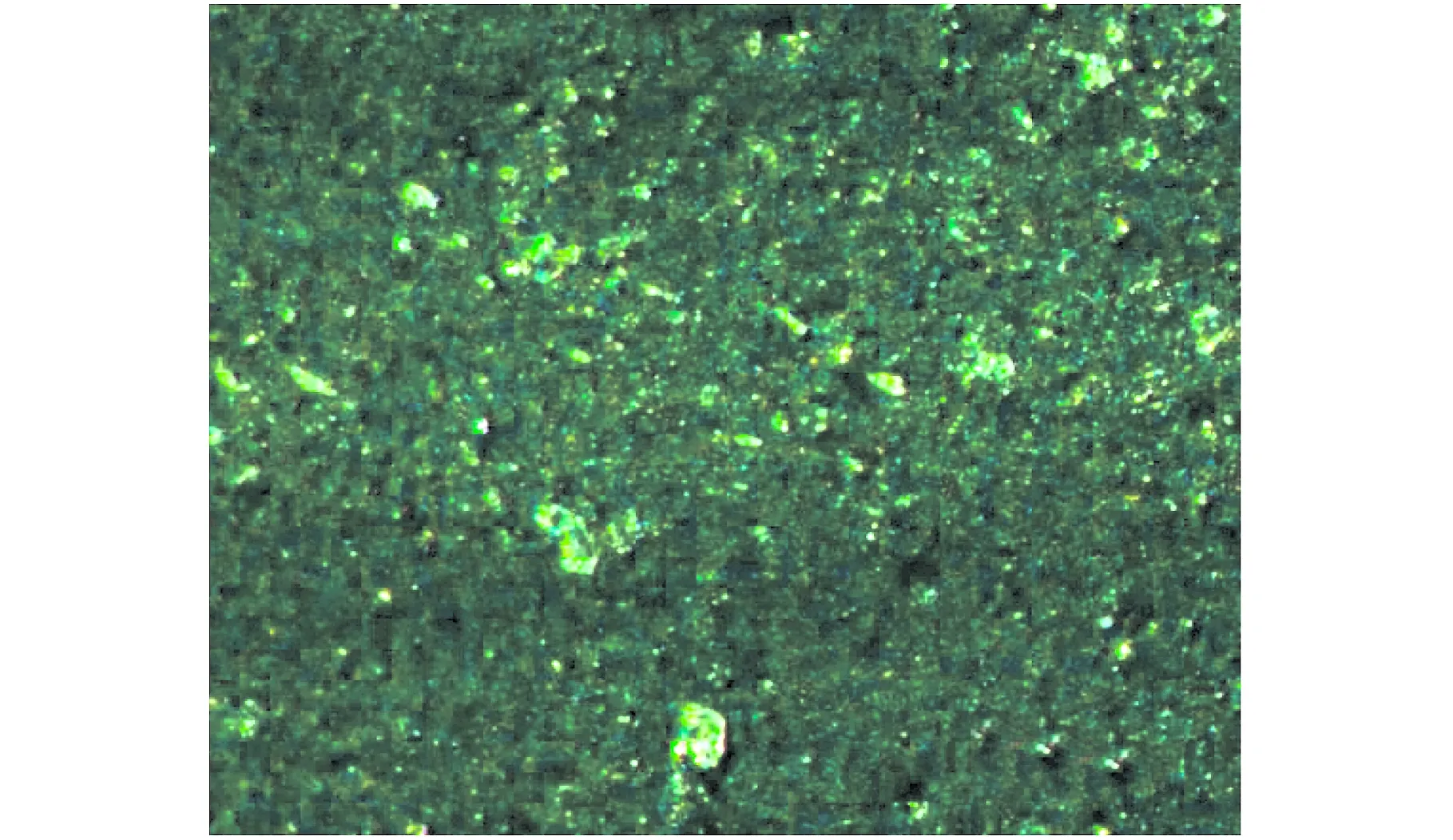

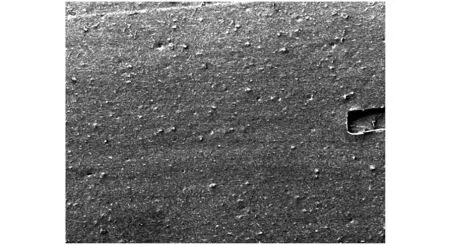

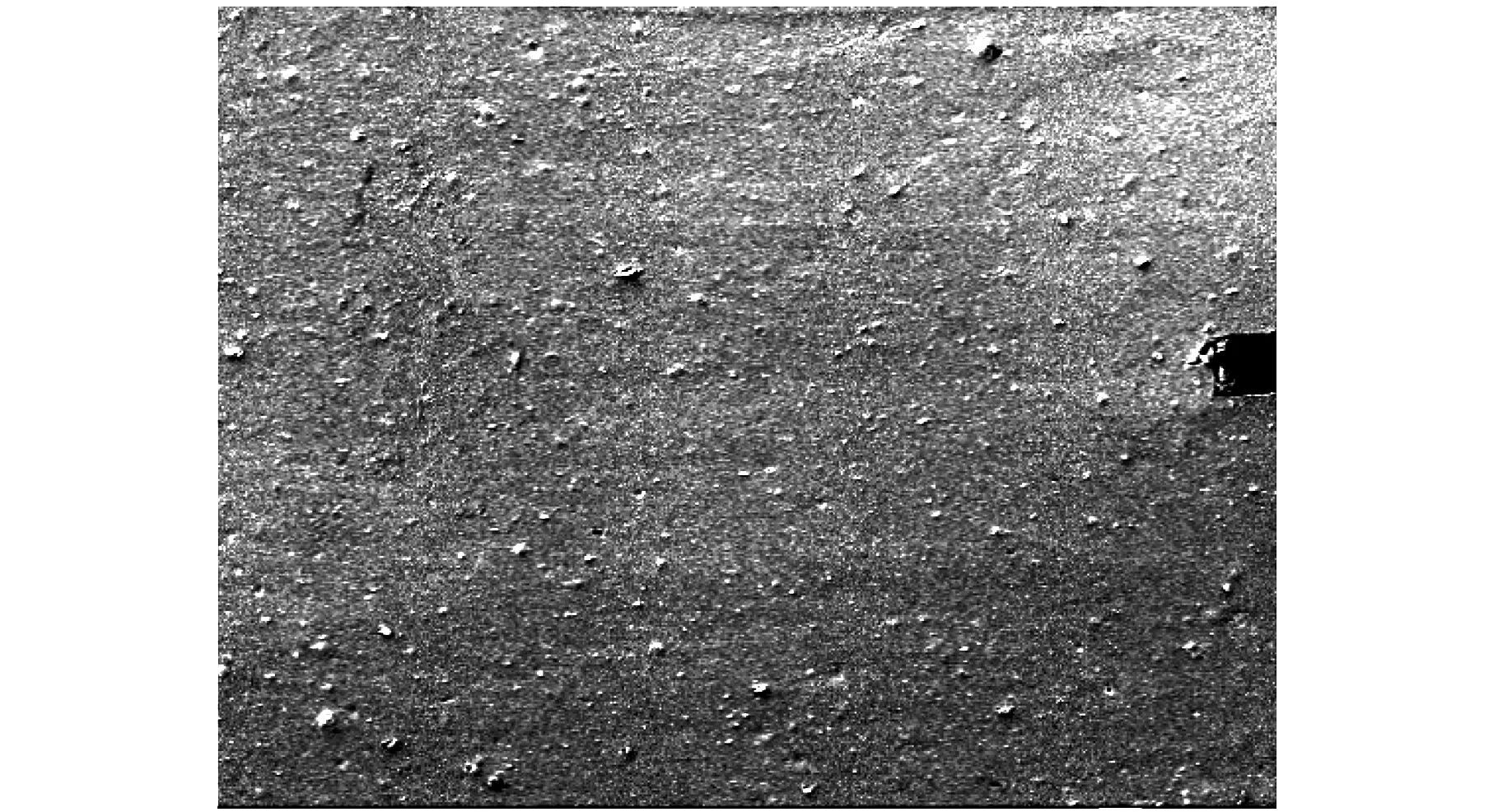

2.4 SEM分析

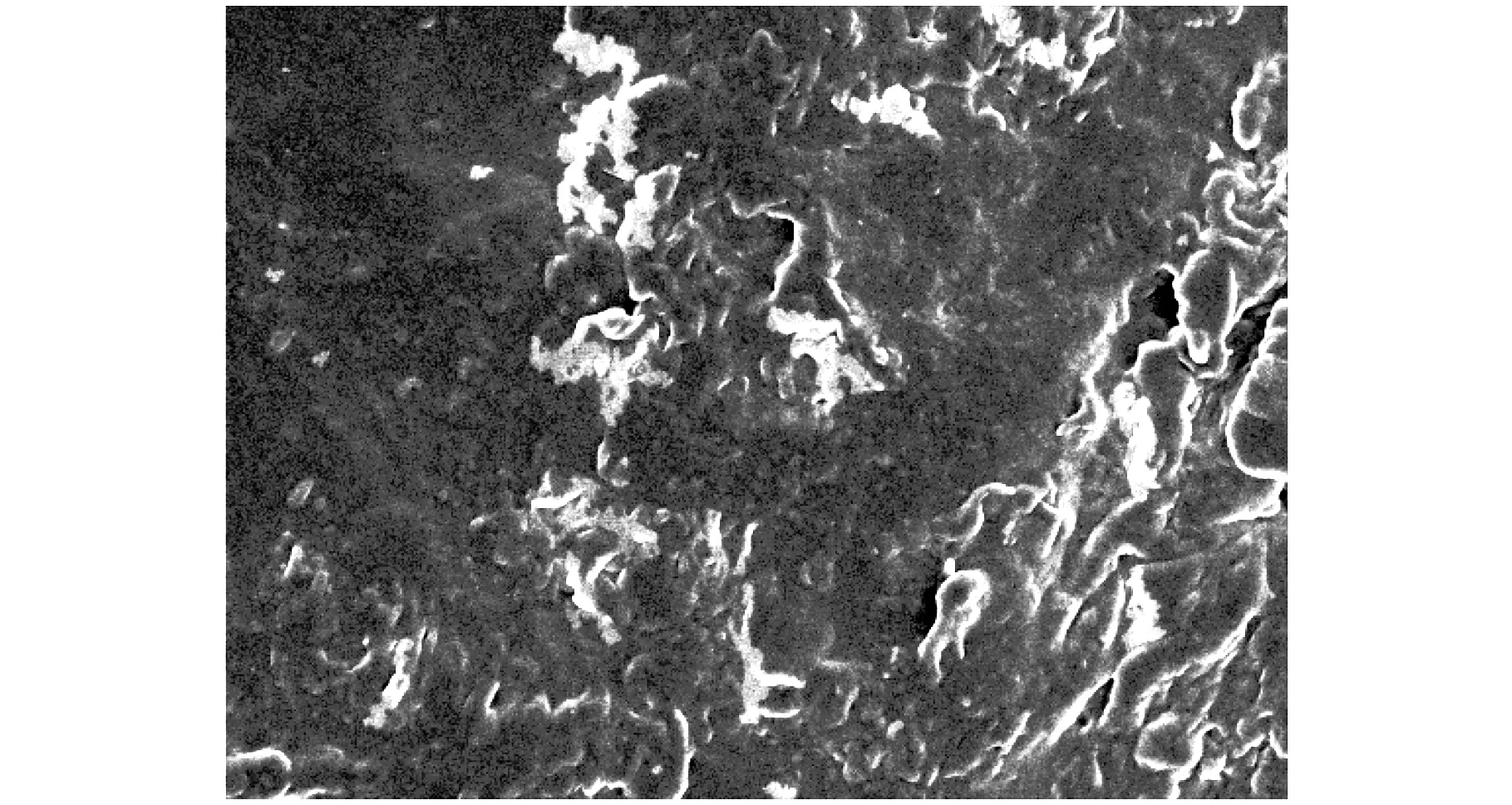

图5为40 ℃下停放1 d、3 d、12 d的混炼胶片硫化后的断面SEM图。从图5可以发现,在40 ℃下停放后,胶片断面比较平整光滑,未发现有大量析出物在表面生成。在5 000倍下观察发现,随着停放时间的延长,石蜡的析出量增加。

(a) 停放1 d (×50)

(b) 停放1 d (×5 000)

(c) 停放3 d (×50)

(d) 停放3 d (×5 000)

(e) 停放12 d (×50)

(f) 停放12 d (×5 000)图5 40 ℃下不同停放时间的硫化胶片断面SEM图

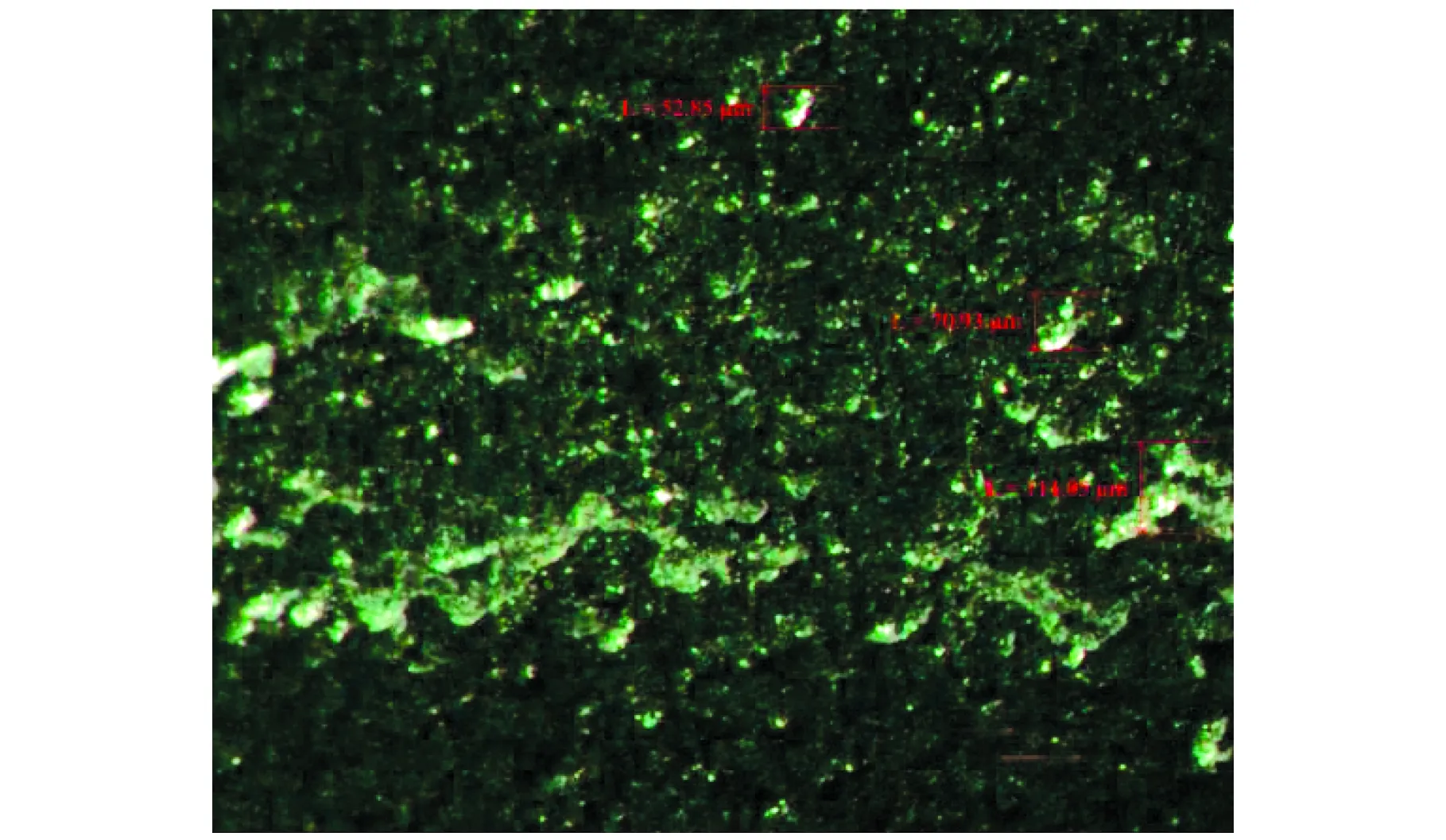

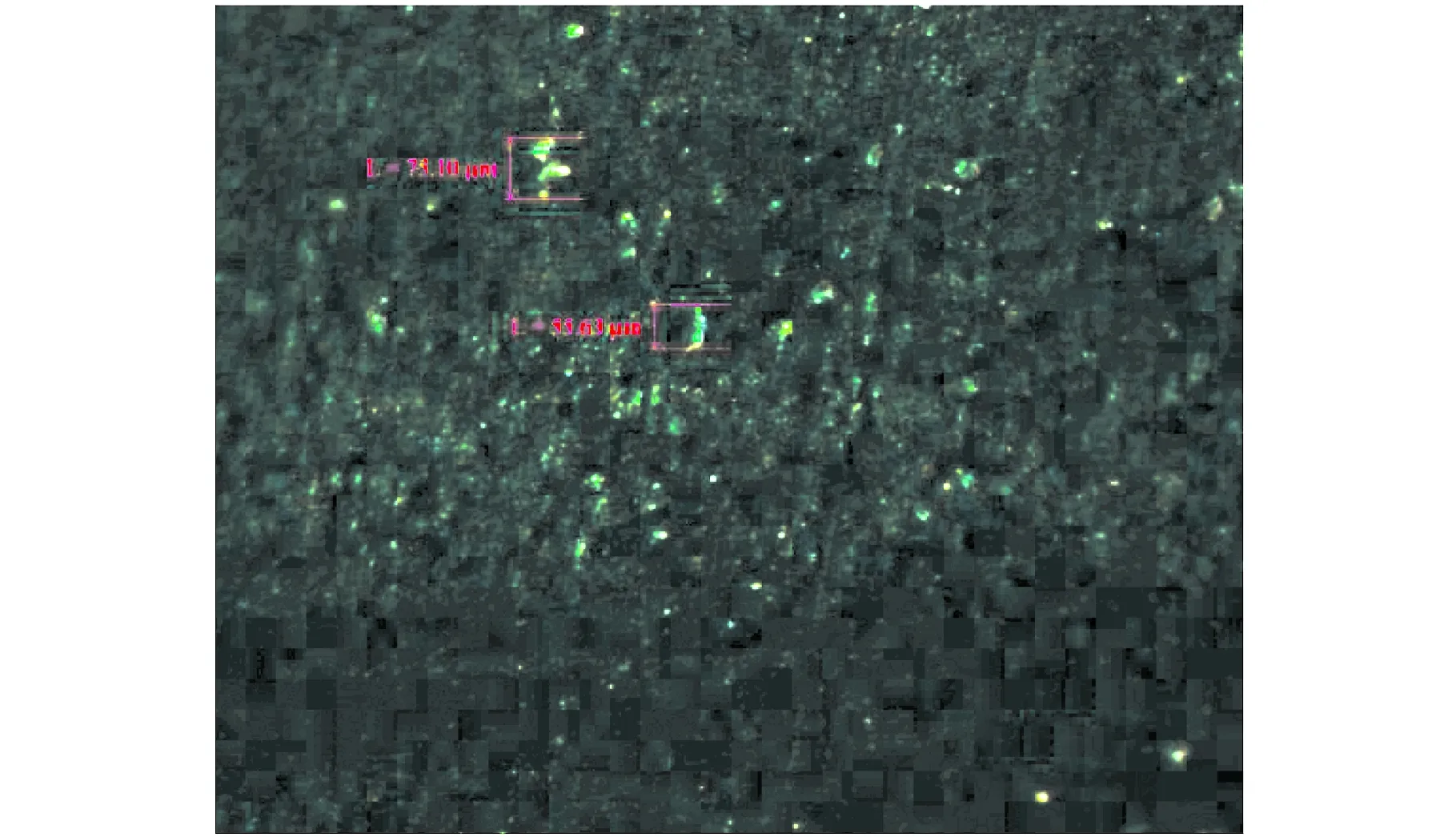

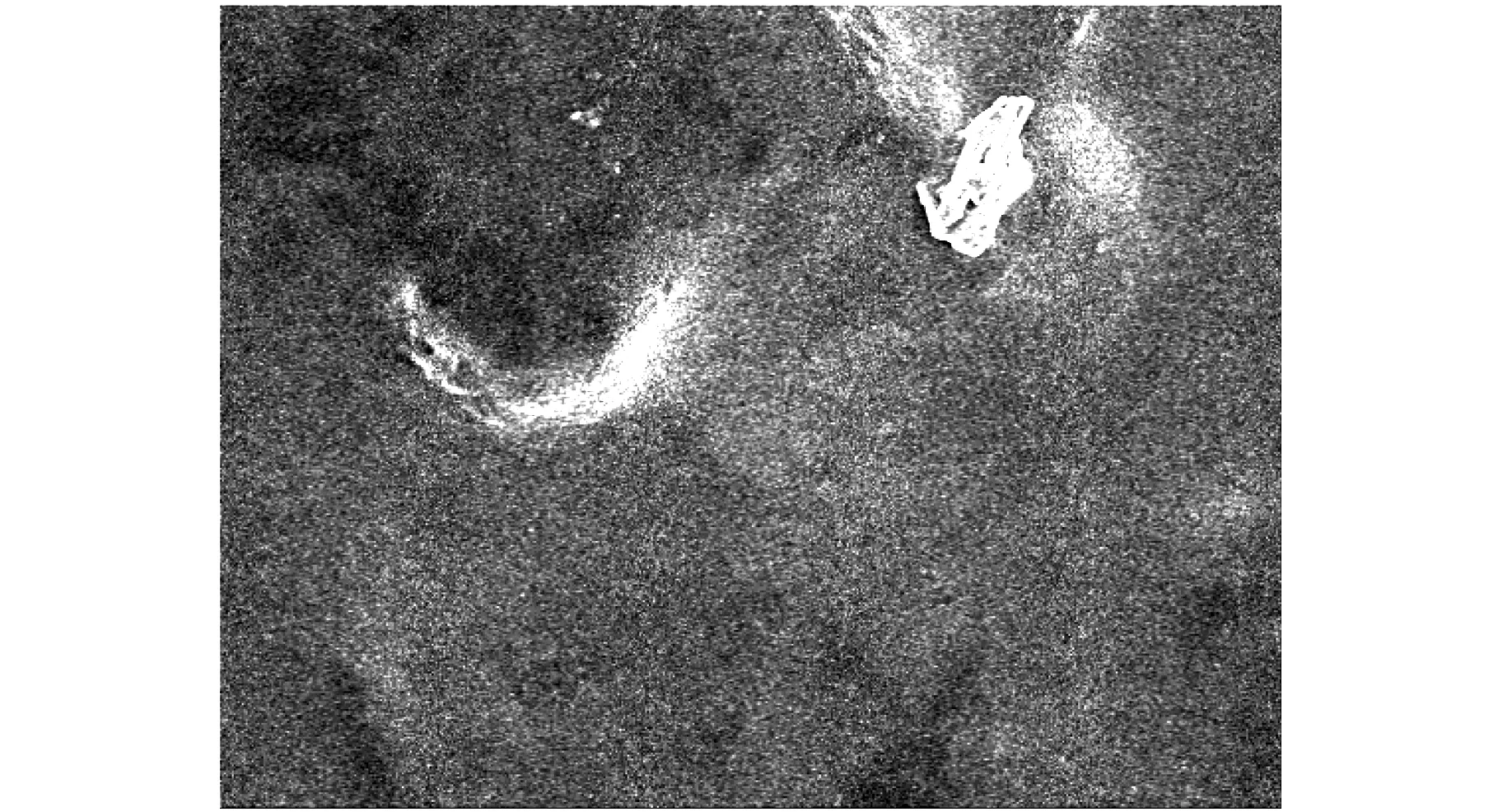

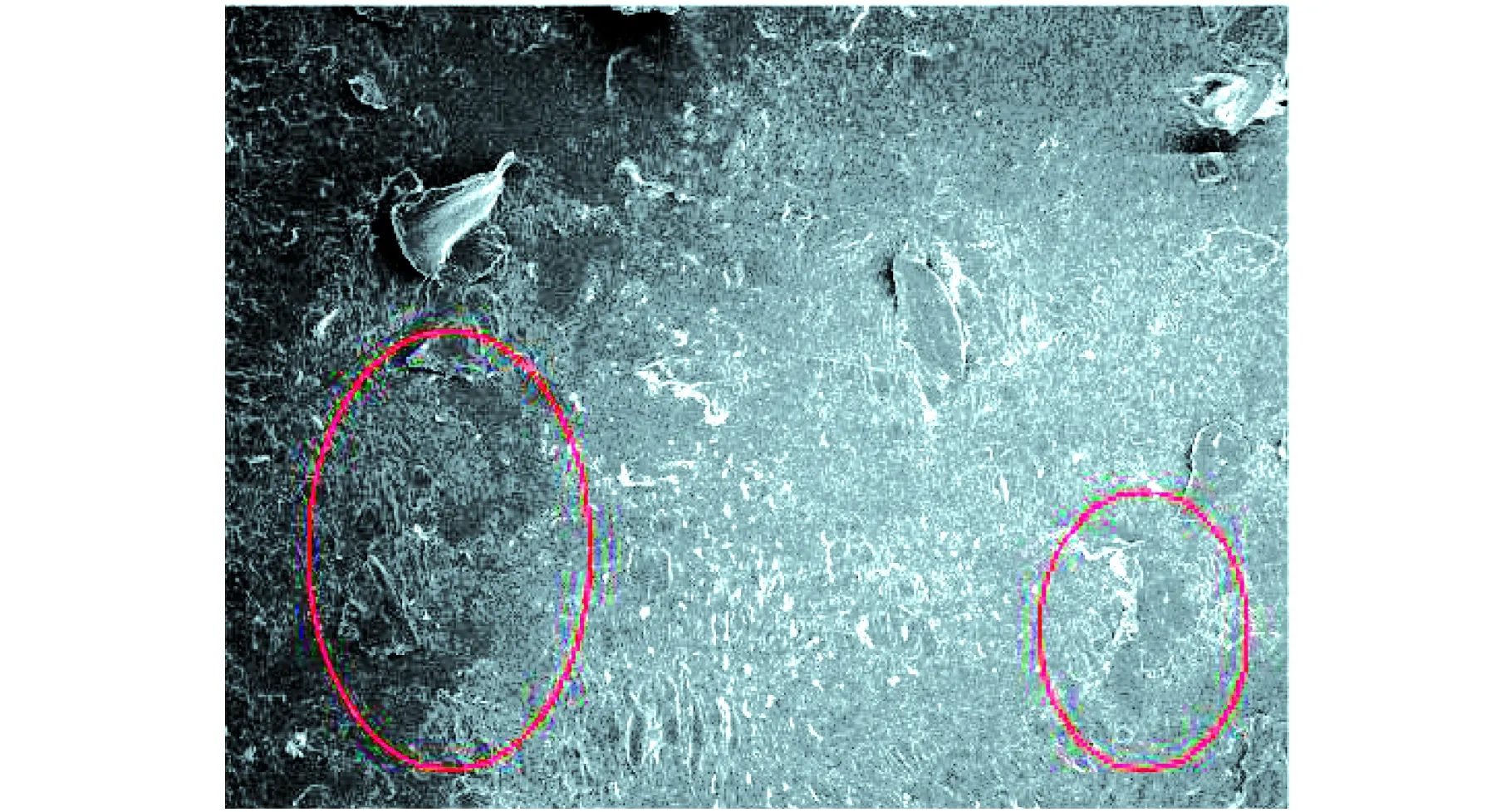

图6为CR硫化胶片断面中间部位SEM图。由图6(a)可以看到,在橡胶表面有白色块状物质。分别放大图中左右两个圆圈标记区域,图6(b)为左侧圆圈标记区放大2 000倍图片,可以看到表面有白色片状物质;图6(c)为右侧圆圈标记部分,可以看到有大量石蜡包覆结构以及白色片层状物质。

(a)

(b)

(c)图6 26 ℃下停放时硫化胶片中间析出部分的SEM图

一块硫化胶片断面中间部分出现两种不同形貌析出石蜡,充分表明混炼胶在停放过程中,石蜡受自身分子链长短以及碳数分布影响,相同条件下在CR中的迁出速度不同。

3 结 论

(1) 26 ℃与40 ℃条件下停放的混炼胶随着停放时间延长,剥离强度下降,但40 ℃下停放的硫化胶剥离强度大于26 ℃下停放的硫化胶。

(2) 从体式显微镜中两组不同停放温度的硫化胶断面可以发现,影响CR剥离强度大小的主要原因是随着停放时间的延长,石蜡会在硫化胶中间部位析出并形成一层析出物混合层,析出物

的大量聚集会使硫化胶形成缺陷。

(3) 优化配方后,CR混炼胶在40 ℃下停放2 d后硫化,硫化胶片物理机械性能最好。

[1] 郑红霞,谢基龙,王文静,等.高速客车空气弹簧垂向特性的非线性有限元仿真[J].北京交通大学学报,2004,28(4):93-97.

[2] 叶珍霞,朱海潮,陈纯,等.用有限元法分析胶囊对空气弹簧垂向特性的影响[J].噪声与振动控制,2005,25(3):22-24.

[3] 季光.客车空气悬架的使用和维护[J].商用汽车,2003(7):83-83.

[4] 张忠平,王文生,丁国宾,等.空气弹簧漏风故障的调查分析和研究[J].铁道机车车辆,2004,24(3):61-63.

[5] 徐伟,何琳.空气弹簧强度分析[J].海军工程大学学报,2005,17(1):93-96.

[6] 许建雄.氯丁橡胶加工与应用[M].北京:化学工业出版社,2012.

[7] 骆瑞静.氯丁橡胶(Baypren)的性能、加工及其应用[J].橡胶参考资料,2009,39(1):47-55.

[8] 君轩.自黏和自黏性[J].世界橡胶工业,2004,31(11):48.

[9] 李花婷.胶料自黏性影响因素的研究[J].轮胎工业,1998,18(12):731-735.

[10] 吴国江.橡胶防护蜡的作用机理及影响其防护性能的因素[J].橡胶工业,1995,42(10):625-629.