小型牧草收割机的设计

陈鹏德

(新疆农业大学 机电工程学院,乌鲁木齐 830052)

在我国,相当大面积的牧草分布在山区丘陵地带,其中以苜蓿分布最为广泛。苜蓿是一种草质优良、成本低廉、收割次数多、生长周期短的畜牧饲料,然而苜蓿茎秆韧性大、强度高,人工收割劳动强度大、工作效率低下。目前,我国的牧草收获机种类较多,但技术不成熟,体积较大,难以在地块狭小、土地形状不规则的山区作业。为此,设计一种由往复式割刀收割、输送收集系统和行走支撑系统组成的小型牧草收割机,通过各装置的相互配合收割牧草。同时,该装置还具有修剪草坪、收割小麦的功能。

1 小型牧草收割机设计思路与要求

1.1 总体方案

小型牧草收割机的设计需要充分发挥链轮与皮带轮的特性,最大限度地利用皮带轮和链轮装置对牧草进行收割且保证收割质量。根据牧草生长在狭小地块且地块不规则的实际情况,设计一种专用的小型牧草收割机,降低人工劳动强度,减少收割对苜蓿的践踏及对草根的伤害。机具配有调节割茬高低的装置,利用机械机构进行相应调节。

1.2 设计要求

汽油发动机的功率调节范围为3~10 kW。适用收割牧草的高度为40~60 mm。割台位置最低距离地面高度 30 mm。 作业速度为 0.8~1.5 m/s。

2 小型牧草收割机整机总体设计

小型牧草收割机由机架、收割装置、电机传动系统、牧草输送收集输送系统、行走系统组成,总体结构见图1。

图1 小型牧草收割机总体结构Figure 1 Overall structure of small forage harvester

小型牧草收割机的总体尺寸(长×宽×高)为1000 mm×1000 mm×550 mm,整机质量约为 100 kg。 收割装置由汽油机输出动力,利用皮带轮和链轮带动拔禾轮旋转。牧草输送收集系统由电机输出动力,利用皮带轮传动,减速器控制输送带速度,使刮板输送带传送物料。行走系统利用小前轮限制割茬高度,工人推动小车驱动两后轮运动。另一电机与割刀构成收割系统。

使用时,启动汽油机,动力通过1号皮带轮传输至动力输出轴,动力输出轴将动力通过2号皮带轮传递到刮板输送器,将牧草收集到收草箱。在动力传递期间,动力输出轴传递出的动力经二级减速器减速,使刮板运输器低速运转。与此同时,动力输出轴经链轮将动力传递给螺旋输送器,螺旋输送器将割刀切割下来的牧草输送至伸缩拔齿处,再由伸缩拔齿将牧草输送到刮板运输机上。同时,动力通过3号皮带轮再次输送至拨禾轮,带动拨禾轮转动。与此同时,电机带动凸轮旋转,当凸轮顶尖与动刀接触时,推动割刀向右移动,凸轮底部与动刀接触,动刀向左移动,完成一次往复切割运动。小型牧草收割机的工作原理如图2所示。

图2 小型牧草收割机的工作原理Figure 2 Working principle of small forage harvesters

3 收割机的功率需求分析

收割机功率包括立式割台往复切割器切割功率P1、输送功率P2功率和行走系统的行走功率P3。

式中:Vm为机器前进速度,m/s;B为机器割幅,m;L0为切割每平方米面积的茎秆所需功率,Nm/m2。经测定牧草L0=200~300 m。

根据经验,输送系统功率需求为:

式中:Pb为输送系统单位割幅所需功率,kW/m,一般为 0.22~0.5 kW。

行走系统的行走轮功率取经验数据。当轮式机器行走速度为 4 km/h,切割机耗用功率为 1.0~2.3 kW/t。机具重100 kg,则其行走功率P3为0.24 kW。

在不考虑传动效率和空转所需功率的情况下,立式割台往复式收割机最低总功率为:P=P1+P2+P3=2.557+0.55+0.24=3.2(kW)。

4 关键零部件的设计

4.1 割台

割台为小型牧草收割机的关键部件,主要由电动机、定刀、螺旋输送器、拨禾轮、伸缩拔齿、凸轮、动刀、弹簧组成,其布置如图3所示。

图3 割台结构Figure 3 Header structure

切割牧草过程中,电机启动后带动凸轮旋转,凸轮推动动刀向右移动,当动刀移动到最右端时压缩弹簧;在弹簧的作用下,动刀向左推动,完成一次往复切割运动。在切割的同时,拨禾轮与螺旋输送器同步转动。拨禾轮此时起到3个作用:一是把割台前方的牧草拨向割刀;二是在割刀切割牧草时扶持牧草,防止其向前倾倒;三是将牧草及时推送到输送器上。

4.2 机架

机架的结构尺寸为1 000 mm×1 000 mm×1 200 mm,由40 mm×60 mm或40 mm×40 mm方形钢焊接而成,如图4所示。

图4 机架结构Figure 4 Rack structure

机架前端与割台相连,起支撑作用;中间焊接有底板,用来放置电机、油箱、收草箱等。机架中部焊接支撑管,后部焊接扶手。装置行走由人力推动实现。整个机架体积较小,型材轻便,成本低,焊接工序简单,方便家庭及小型农牧场使用。

4.3 传动系统

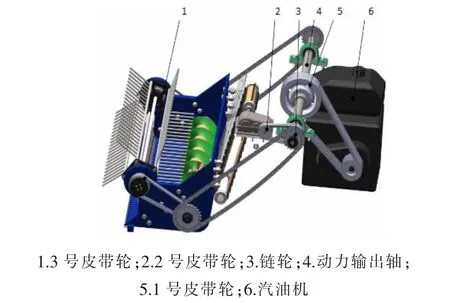

传动系统是实现割草机工作的重要部件,由汽油机、1号皮带轮、皮带、2皮带轮、链轮、动力输出轴和3号皮带轮组成,结构如图5所示。

图5 传动系统结构Figure 5 Transmission system structure

汽油机产生的动力,由1号皮带轮传递至动力输出轴,并将动力分为2级:一级由2号皮带轮传递到减速器;另一级由链轮传递给割台的螺旋输出轴。同样,螺旋输出轴通过3号皮带轮将动力传递到拨禾轮。

4.4 动力输出轴受力分析

1)当网格单元划分相同而施加的载荷不同时,动力输出轴受力见图6。

图6 应力分布图Figure 6 Stress distribution map

从图 6可以看出:当施加载荷为 1000,2000,3000 N时,应力最大位置均在固定轴承支撑的链轮放置处截面上,这与实际情况相符;3种载荷下的最大应力为 1.260e+005,1.513e+007,1.978e+008 N/m2。随着外加载荷的增加,应力随之增加,近似成线性关系。

2)当网格单元划分相同而施加的载荷不同时,动力输出轴受力见图7。

图7 应变分布图Figure 7 Strain distribution map

从图7来看,当施加载荷为1000,2000,3000 N时,最大应变的位置均为悬臂梁与墙壁固定的部位,与实际情况相吻合;3种载荷下的最大应变分别为7.469e-007,5.526e-005,3.625e-004 N/m2。 随着载荷的增加,应变随之增加,近似呈线性关系。

3)动力输出轴受力分析结果表明,动力输出轴符合要求。

5 结论

小型牧草收割机由小电机加汽油机驱动,利用皮带轮和链轮传动,能解决地块狭小、土地形状不规则的山区丘陵地带牧草收割难题。试验验证结果表明,收割机具有结构合理、材质简洁、切削效率高、环境污染小等优点,适合在中小型家庭或农牧场推广使用。

为更好地验证装置的性能,还需进行割台切割的正交试验,确定装置工作的最佳工艺参数。同时,应考虑割茬高度和牧草输送收集过程中是否堵塞的问题。另外,割刀的磨损分析也有待于进一步研究。