一种加固计算机热设计开发*

杨 林, 周 尧, 乔卫华

(西安航空计算技术研究所,陕西 西安 710065)

0 引 言

随着芯片的集成度越来越高,功能越来越强大,基于芯片设计的电子模块集成度也越来越高,这促使航空电子计算机向着集成化、模块化、小型化的方向发展,高集成度的航空计算机所处的环境较为恶劣,必须经受高温、低温、高湿、高盐雾、强电磁兼容等恶劣环境考验。特别是高温环境,已成为影响航空计算机的可靠性的主要因素[1]。有数据显示,电子设备的失效有55%是由于温度超过规定值而引起的,电子设备的失效率随工作温度成指数关系增长[2]。在整机设计过程中,结构设计师需要在满足电路功能的前提下,不仅要考虑整机功耗、重量要求、模块布局、安装位置等和热设计相关的因素,还要考虑振动条件、强度刚度要求等方面的因素。此项研究中的加固计算机在满足电路功能,重量要求,试验环境等前提下,采用合理设计,多次仿真迭代,使其散热性能满足用户要求。

1 加固计算机热设计方案

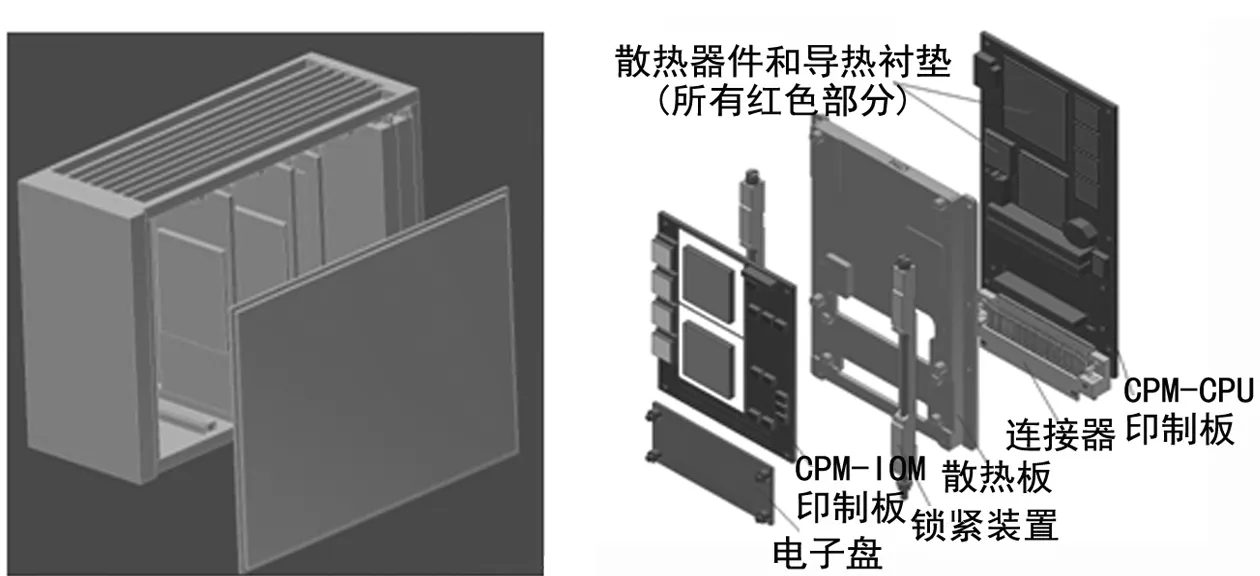

加固计算机包括机箱、母板、PS模块、MCU模块、BCU模块、DLP模块、MBI模块、记录模块等7个组件,功能模块可以达到LRU(现场可更换单元)级别。加固计算机的外形尺寸为328 mm×194 mm×124 mm(长×高×宽),功能模块由印制板、连接器、拔插组件、锁紧块、冷板等组成。机载电子设备的散热方式有自然散热、强迫风冷、液冷等散热方式。自然散热方式可靠性高,成本低,不需要额外的供风系统,是机载电子设备最常采用的散热方式。由于加固计算机的安装环境所限,综合考虑计算机的安装位置、临近设备功耗、所处环境、模块的功率密度等因素,加固计算机采用自然散热方式进行散热。最终确定加固计算机的结构图如图1所示。

由于加固计算机采用自然散热方式,相应的功能模块的热设计重点为减小芯片和冷板之间的热阻,减小冷板和机箱的热阻,提高机箱外表面和空气的换热能力。通过合理增加冷板厚度,增加模块与机箱的接触面积、接触压力、增大机箱的散热面积等。最终确定功能模块的结构图如2所示。

图1 加固计算机结构图 图2 加固计算机典型模 块结构图

2 热仿真分析

2.1 建立模型

加固计算机的热仿真使用FLOTHERM软件进行。一般地,需要对原始加工模型进行适当简化来提高运算速度,在不影响计算精度的前提下,对仿真模型进行一系列的简化[3]。

(1) 简化计算机内部和外部的圆角、螺纹孔、凸凹特征等对散热影响很小的结构特征;

(2) 简化计算机接线区、连接器、连接板等对热仿真结果影响较小的无功耗组装件;

(3) 简化模块和印制板上的各种修饰特征,如倒角、刻字等;

(4) 简化对仿真结果影响很小的标准紧固件,如国标螺钉、螺母、弹垫、平垫等。

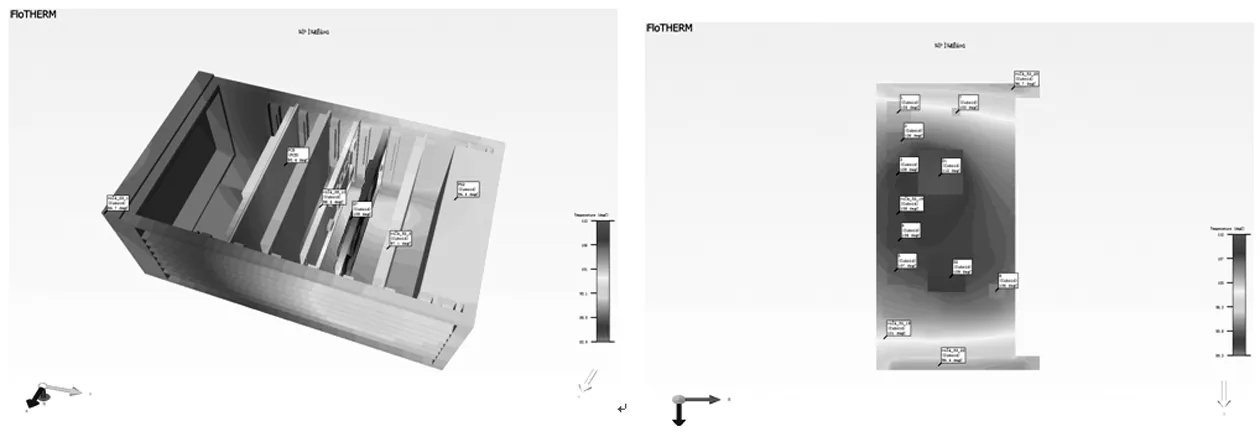

通过一系列合理简化后得到加固计算机的仿真模型如图3所示。

图3 加固计算机热仿真模型

2.2 网格划分

热仿真网格划分原则是:翅片间隙内网格不少于3个,整机网格最大纵横比小于20,芯片厚度方向网格大于3个,关注的重点芯片网格最大纵横比小于10[4],同时,在必要的区域进行适度的网格膨胀,以保证网格过渡均匀[5],整机网格数量为1 089 774个。

2.3 热仿真及优化

设定环境温度为70 ℃,采用自然散热方式进行散热。加固计算机机箱和结构件采用6061铝合金材料加工,喷涂黑色蒙皮漆。模块散热框采用硬铝材料,电路板基板主要材料为FR4,元器件封装形式及封装材料依据器件手册提供。通过初次仿真,加固计算机的最高温度为112 ℃,整机和模块温度分布图如图4、5所示。

图4 优化前整机温度 图5 优化前模块温度 分布图 分布图

较高的模块温度无法满足用户要求,需对整机进行优化,优化措施为:

(1) 调整模块与盖板之间的距离,在模块与盖板之间增加导热垫,保证模块能够与盖板接触散热[6];

(2) 将温度较高的模块位置调整到机箱温度相对较低的插槽内,保证温度高的模块散热条件良好[7];

(3) 采用新型导热接触材料,热导率达到15 W/m·k,为传统导热接触材料的5倍;

(4) 增加模块散热板的厚度,修改模块与导轨的接触方式,保证模块锁紧安装筋与机箱插槽直接接触,增加传导散热量。

通过以上优化措施,经过多次迭代仿真,当环境温度为70 ℃,整机最高温度从112 ℃降为99 ℃,整机温度分布更均匀,各模块温差更小。整机和模块温度分布图如图6、7所示。

图6 优化后整机温度 图7 优化后模块温度 分布图 分布图

3 结 论

主要探讨了某加固计算机的热设计与分析,综合考虑计算机功能要求和使用环境,利用FLOTHERM软件对加固计算机进行仿真,经过多次仿真迭代,得到最优的整机和模块参数,使整机散热满足用户要求,为其它类似机载计算机的热设计提供了依据。

[1] 邱成悌,赵惇殳,蒋全兴,等.电子设备结构设计原理[M].南京:东南大学出版社,2005.

[2] 余建祖,高红霞,谢永奇.电子设备热设计及分析技术[M].第二版.北京:北京航空航天大学出版社,2008.

[3] 杨 林.一种高密度计算机热设计和分析[J].机械工程师,2017(3):16-17.

[4] 杨 林.某高密度计算机结构设计与分析[J].机械工程师,2015(2):136-138.

[5] 张娅妮.某机载电子设备热设计[J].现代电子技术,2013(3):151-153.

[6] 南 雁.某机载电子设备总体结构设计[J].航空计算技术,2011(3):97-100.

[7] 苗 力.轴流风机机箱散热结构的仿真优化设计[J].发电与空调,2012(4):62-65.