一种深海探测装备耐压结构设计方法和承压性分析*

赵 龙,吴国俊,吕 沛

(1.青岛海洋科学与技术国家实验室海洋观测与探测联合实验室,山东 青岛 266237; 2.中国科学院 西安光学精密机械研究所,陕西 西安 710119)

0 引 言

随着我国对深海资源的探索逐步深入,深海装备的应用研发也得到了广泛发展。深海装备的耐压壳体结构是解决装备应用于深海的关键技术之一,它是能够为电子元器件、电源等仪器单元提供安装空间的水密性壳体[1]。耐压壳体的结构形式一般分为:球壳型、锥壳型、圆柱壳型、球柱组合型、锥柱组合型等[2]。所有的耐压结构形式都由曲面薄壳结构组成,因为曲面薄壳结构在外部深水压力的作用下能够较好的把曲面上的载荷均匀的传到每个微小面单元中,使之具有较高的强度和结构稳定性,这也是今后结构设计者需要关注的重点方向。结合在深海探测装备研发项目中遇到的实例问题就深海耐压壳体的设计方法和强度、刚度的计算仿真进行详细探讨。

1 深海探测装备耐压壳体设计

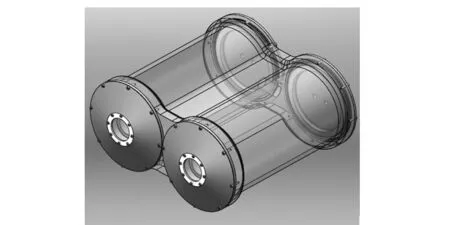

因该深海探测装备是用于深海的观测和探测,采用脉冲激光器作为主动照明光源,使用ICCD相机作为成像接收器,ICCD相机与激光器间需进行高频通讯,因此把水密性耐压壳体设计成一体结构。耐压壳体包含两个圆柱形舱体,两圆柱舱体间通过中间的实体块相连接,且由于电子元器件功能上的需要须使两圆柱舱体间应有尽量小的舱体间距。其三维模型及结构详图如图1、2所示。

图1 三维模型示意图

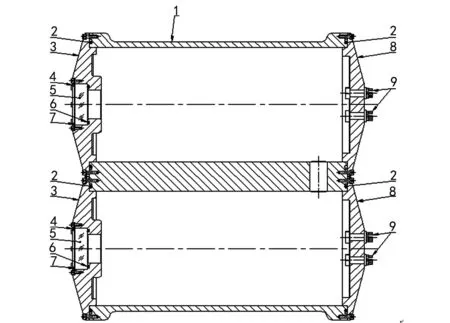

图2 结构详图 1.双筒体外壳 2.O型密封圈I 3.前端盖 4.光窗压圈 5.玻璃光窗 6.O型密封圈II 7.橡胶垫圈 8.后端盖 9.水密性接插件

1.1 结构设计要点

(1) 双圆柱舱体一体化结构设计 在深海中两圆柱舱体间要进行高频信号的通讯,如果把通讯线从一个舱体内通过穿窗件接到另一舱体内,由于海水流动的影响,势必造成对高频信号的干扰,所以设计了双圆柱舱体一体化结构,通过中间的实体块把两圆柱舱体组合在一起,且在舱体内尾部开有通孔,可解决两圆柱舱体间的通讯问题。但这种设计增加了壳体的加工难度和成本。

(2) 壳体锥柱组合型设计 该深海探测装备最大应用水深在1 000 m,所以耐压壳体应具有一定的耐压强度。通过衡量重量、体积和强度三者之间的关系,设计了双圆柱形的筒体结构,在减重的前提下最大程度的保证结构的强度和稳定性。同时为了减少平面的受压面积,在不影响镀膜玻璃光窗和水密性接插件安装使用的前提下,前后端盖外轮廓均设计成锥面结构,以增加其抗压强度和刚度。

(3) 水密性结构设计 为了便于电子元器件的安装和调节,前后端盖均设计成可拆卸部件,通过螺栓与圆柱形筒体连接。同时前端盖还设有玻璃光窗等光学元件,这些都需要采用一定的方式进行水密性的密封。该装备在这几处均使用了密封圈进行端面的轴向密封,利用密封圈在螺栓预紧力的作用下在沟槽内产生的约20%弹性变形能够与各接触面产生较紧实的接触压力,从而实现水密性密封。同时在尾部,为了便于筒内与筒外的通讯和电缆连接,使用美国Subconn公司生产的带有端面组合垫片形式的水密性接插件进行密封连接。

1.2 材料的选择分析

深海探测装备耐压壳体的材料,一般选用具有高比强度、高比刚度的金属材料或非金属材料。如高强度铝合金、高强度船用碳钢、钛合金及碳纤维复合材料等[3]。下面将几种典型使用的金属材料根据其物理特性和力学特性进行对比,如表1所示。

表1 20 ℃材料物理特性和力学特性

从力学特性上分析,耐压壳体材料的失效分为强度失效和刚度失效两种。耐压壳体在深水下其材质主要会有以下两种变形:①弹性变形;②塑性变形。所谓弹性变形,是在外载荷作用下,壳体材料发生弹性变形,外载荷取消时,壳体材料能够恢复原来的形状,此时材料的最大应力强度应小于材料的屈服强度;所谓塑性变形,是在外载荷作用下,壳体材料发生塑性变形,外载荷压力取消时,壳体材料不能恢复原来的形状,此时材料的最大应力强度大于屈服强度而小于拉伸断裂强度。塑性变形可造成的结果有:①筒体结构在循环载荷下因疲劳而被压裂或压爆;②筒体结构在发生塑性变形时会对内部电子元器件造成损坏;③筒体或前后端盖的永久性变形会造成前后端盖的开启不便等。因此耐压壳体材料根据力学特性的选择应以屈服强度为准,即以是否发生塑性变形来判断耐压壳体的承压强度的标准。同时结合弹性模量和密度综合衡量刚度和质量,选取适合的壳体材料[4]。

在实际应用中由于在壳体板厚方向上存在着材质的不均匀性以及机加工存在着误差,都可造成材料的本体缺陷,在较大曲率的筒状结构下,为了避免应力在这些缺陷处存在较大的应力集中而产生意外的失效,在设计过程中要求耐压壳体的厚度一般不小于4 mm。表2是不同材料在满足设计要求的条件下经济成本因素的综合分析。

表2 不同材料的质量及成本分析

通过上表可得出,铝合金6061具有最优的经济成本价格,且铝合金6061还具有易加工制造,较广泛的型材选择,制造成本低等优点,因此综合比较,选择铝合金6061作为深海探测装备耐压壳体的材料。

1.3 材料的防腐处理

不锈钢和钛合金本身都具有一定的抗腐蚀能力,但铝合金6061抗腐蚀能力较差。一般对于铝合金6061的防腐处理是将其表面阳极氧化处理,利用电解作用在其表面形成一薄层耐腐蚀的Al2O3膜,其厚度可达到3~15 μm,以提高铝合金6061的抗腐蚀能力。但这种Al2O3膜从微观上是一种多孔结构,长期浸泡在海水中会逐步使铝合金6061腐蚀。因此在该耐压壳体防腐上的做法是,在表面电解生成Al2O3膜之后,再进行整体喷塑或喷漆处理,利用Al2O3膜这种多孔结构的强吸附能力,把疏水性染料喷涂在Al2O3膜表面,填补了多孔结构中的孔槽,极大的提高了铝合金6061壳体的抗腐蚀能力,同时还增加了其美观性。

2 耐压壳体的承压性分析及仿真

如前所述,耐压壳体的外形一般采用球型、柱型、锥型等规则的曲面薄壳结构,一方面这些曲面薄壳结构具有较高的承压能力,另一方面规则的曲面加工起来也相对比较容易。但有时实际情况并不能把耐压壳体设计成这种规则的曲面薄壳结构,如设计的深海探测装备中的双圆柱舱体一体化结构,它是由两个圆柱形的薄壳结构和中间的实体块组合而成,即不能仅用曲面薄壳结构进行整体分析也不能全部用实体结构进行简单的整体仿真。但是曲面薄壳结构屈曲仍是结构失效的主要因素,下面将结合对曲面薄壳结构的理论分析和曲面、实体的组合单元有限元仿真分别进行分析。

2.1 曲面薄壳结构的理论分析

当前多数耐压壳体结构的设计和计算基本采用规范推导、有限元理论分析和试验等方式进行。规范推导适用于简单的规则球壳、柱壳等曲面结构,但对于壳体结构较为复杂的非规则曲面则采用有限元理论来分析,或者通过加压试验来确定。耐压壳体结构的研究主要围绕薄壳结构,以现今趋向于采用的基于Mindlin假设的曲壳单元为主,它可以很好的反映弯曲问题[5]。

(1) 根据薄壳理论和固体力学分析可得圆柱薄壳几何方程[5]

式中:R1为曲面半径;u、v和w为壳内位移分量;εz和εø为长度和周向应变量;γzø表示z向与周向剪切应变量;kz和kø分别为曲率变形分量;τ表示z向与周向扭转变形量。

(2) 圆柱薄壳物理方程[6]

Mz=d(kz+vkø)

Mø=d(kø+vkz)

Mzø=Møz=d(1-v)τ

式中:Tz和Tø表示z向和周向正应力;Tzø为z向与周向剪应力;Mz和Mø表示z向和周向弯矩;Mzø表示z向与周向扭矩。

由上面的几何方程和物理方程可知,单元节点的应力和应变皆为未知量。通过利用虚功原理,建立以初始状态的物理量和现实状态上的虚位移量,构建Lagrange的平衡方程,即可求得单元节点位移矩阵,然后利用有限元法借助Matlab等计算软件可进行曲面结构的非线性分析计算。

2.2 曲面与实体单元组合有限元仿真

虽然借助于Matlab等计算软件可以通过建模的方式进行理论上的分析计算,但是相对于较复杂的几何模型,建模比较困难,且单元节点数量也较多,计算耗时和工作量非常巨大。通过借助大型通用有限元分析软件Ansys可很好的解决这一问题。Ansys Workbench是Ansys公司推出的一款协同仿真平台,它可以对外部三维模型进行读入,并行仿真,参数化双向传输,利用内置的前处理模块,分析计算模块和后处理模块对不同的单元结构进行线性和非线性的仿真分析。下面将两圆柱一体化筒体结构用有限元分析软件进行仿真计算。

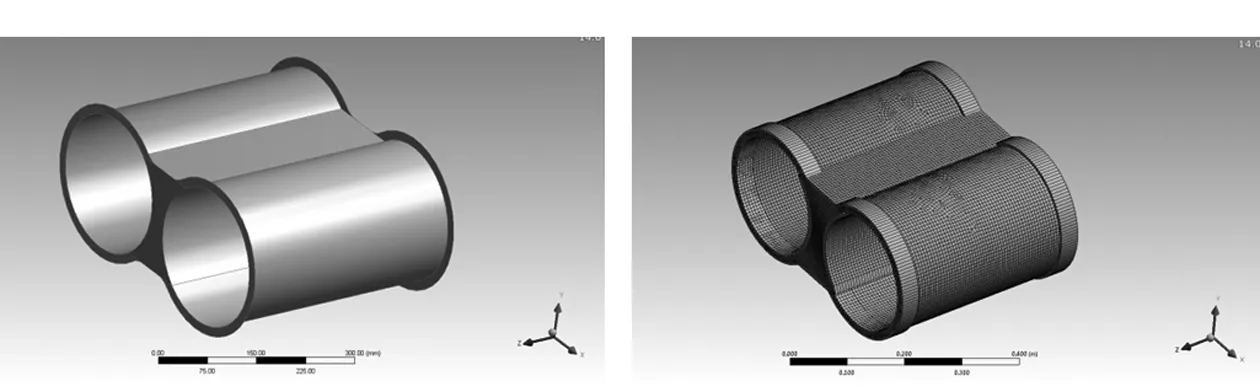

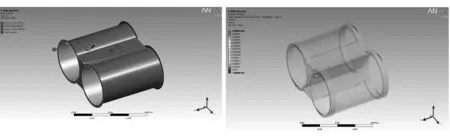

(1) 曲面、实体组合单元建模

通过利用其他三维建模软件把耐压壳体建成以曲面和实体相组合的三维模型并导入到Ansys Workbench有限元分析软件中。其中,曲面单元采用shell181单元,它适用于薄到具有一定厚度的壳体结构,是一个4结点单元,每个结点具有6个自由度,适用于线性的,大转动变形和非线性的结构分析。实体单元则采用solid95单元,它由20个结点定义,每个结点具有3个自由度,适用于分析具有塑性变形、蠕变和大变形等结构。图3、4分别为Ansys Workbench软件中组合单元模型和网格化后的模型,单元类型已通过“Command”命令利用APDL语言进行更改,材质通过软件中的工程数据库也已更改为Aluminium Alloy。

图3 组合单元三维模型图4 网格化模型

(2) 加载和边界条件

DNV规范中对于非载人深潜器安全系数约定为1.15,国标《GB150-1998钢制压力容器》中规定液压外压容器试验压力安全系数为1.25[7],考虑到材质为铝合金,因此设计的耐压壳体总安全系数为1.5,即用于1 000 m水深的耐压壳体设计外压载荷为15 MPa,两端的锥形端盖通过计算锥面压力可转化为圆柱形筒体两端面法兰所受到的力为742 kN。图5为所施加的载荷及边界条件。

(3) 仿真结果分析

双圆柱舱体一体化结构由于是曲面和实体相组合的一种复杂结构形式,因此从理论上分析,曲面与实体相交接处是曲面发生变截面的关键点,因此该处应会产生一定的应力集中。但只要该处的应力值超过许用应力值240 MPa的区域为点或线,则应力集中可忽略不计。从图6中可看出仿真后结果超过240 MPa的应力值范围,其分布处于上述分析中的交接处,且超出应力区域为点或线。因此该耐压壳体结构的强度是符合设计载荷要求的。

图5 载荷和边界条件 图6 >240 MPa的应 力云图

图7、8分别是组合模型中曲面结构和实体结构的仿真应力云图和挠度云图。

图7 曲面结构应力和挠度云图

图8 实体结构应力和挠度云图

由于深海探测装备耐压壳体的结构在设计过程中考虑到装备的应用要求和电子元器件的安装要求等,因此设计出的结构往往不是简单的、规则的球、柱和锥等形状。借助于ANSYS有限元分析软件可建立不同单元类型的仿真结构模型,可很好的对薄壳结构和实体结构进行组合仿真分析,使结果更加可靠和准确。

3 结 语

深海探测装备耐压壳体在设计过程中需综合分析各项设计指标,包括功能性要求、经济成本、运输便携、水密性、材料的选择和强度等。结合实际工作中设计的深海探测装备耐压壳体,就设计过程中考虑到的和遇到的技术问题在文中进行了详细的阐述,并把材料的选择和强度的计算与仿真作为重点进行了详细分析,并得出了理论上较为可靠的设计结果,且在实际应用中也得到了很好的验证。

[1] 于彦江,张志刚,徐 行,等.深海耐压仪器舱的设计[J].海洋技术,2010(6):33-35.

[2] 李艳青,张金佐.未来深海耐压结构形式研究[C].纪念徐秉汉院士船舶与海洋结构力学学术会议,2011:387-396.

[3] 陆 蓓,刘 涛,崔维成.深海载人潜水器耐压球壳极限强度研究[J].船舶力学,2004,8(1):51-58.

[4] 李东梁.海洋探测仪器承压舱的设计[J].机械研究与应用,2013(5):126-138.

[5] 邢 民,杨兴民,秦海翔,等.基于有限元法的自由曲面结构形态的创建[J].建筑技术开发,2015,11(11)29-32.

[6] 何利军.圆柱壳问题的简化计算方法[D].武汉:武汉理工大学,2008.

[7] GB150-1998.钢制压力容器[S].

[8] 王 林.深海耐压结构形式及稳定性研究[D].北京:中国舰船研究院,2011.

[9] 蔡 霞.对压力容器的破坏形式、特征及机理的探究[J].机械研究与应用,2004(1):13-14.