精密复杂零件数控加工在线检测与误差补偿技术研究*

毛文亮,杨小平

(1.甘肃机电职业技术学院,甘肃 天水 741001; 2.甘肃农业大学 科研处,甘肃 兰州 730000)

0 引 言

航空发动机叶片、大型舰船螺旋桨、高精密模具等复杂零件制造是一个国家制造业水平的集中体现。随着我国数控技术的飞速发展,对精密复杂零件数控加工检测技术提出了更高要求。虽然三坐标测量机的出现大大提高了检测精度,但由于存在二次装夹定位误差和尺寸受限等缺点,无法得到广泛应用。近年国内许多学者对在线检测系统进行了深入研究,马云辉等[1]利用数控机床和加工中心上的位置检测系统实现了工件线性尺寸、孔、柱的测量;刘利剑等[2]用VB6.0编制的测量软件完成了长度、角度、位置度、形状度的自动测量。国外在线检测技术发展较快,CHO等[3]开发了轮廓铣削在线检测系统;T.R.Kramer等[4]用软件生成的DMIS格式文件,可直接在机床上完成从加工到检测全过程,并实时反馈加工。与国外相比,我国在线检测系统功能相对单一,对复杂曲面零件的在线检测系统开发较少,如何实现精密复杂零件数控加工“加工-测量-补偿加工”的闭环制造,是我国数字化制造中亟需解决的一项重要课题。

1 数控加工在线检测及误差补偿原理

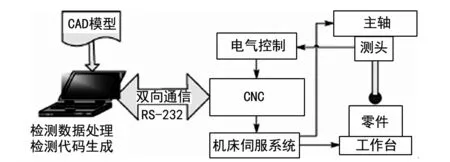

将测头安装在数控机床刀库中,跟加工工件一样,数控机床从刀库调出测头,由程序控制测头自动测量,将测量结果反馈给数控机床控制系统,数控系统将此时的测球中心坐标通过串行通讯接口传输给计算机,利用检测软件对测量结果进行分析,并进行误差补偿,精密复杂零件数控加工在线检测及误差补偿原理如图1所示。

2 确定性复杂曲面回归模型的建立

将测点数据的确定性复杂曲面定义在 CAD 系统中,用A(u,v)表示实际加工曲面,B(u,v)表示理想复杂曲面,ds(u,v)表示复杂零件数控加工的系统误差,dr(u,v)表示复杂零件数控加工的随机误差,u、v表示两个参数,则:

A(u,v)=B(u,v)+ds(u,v)+dr(u,v)

(1)

图1 精密复杂零件数控加工在线检测及误差补偿原理

用双三次B样条曲面描述确定性曲面模型,在空间给定(n+1)(m+1)个点Gij(i=0,1,…,n;j=0,1,…,m),可逼近生成一个n×m次的 Bézier曲面片,多个三次B样条曲面片的表达式为[5]:

(2)

式中:Ui(u)和Vj(v)为B样条基函数;Rij为控制点,曲面片的数量为h×l。控制点与基函数张量积的线性组合就是曲面模型。因此,式(2)可表示为[5]:

(3)

式中:Xk为B样条基函数的张量积;Rk=(xrk,yrk,zrk)T为相应的控制点;F=(h+3)(l+3)为控制点的数量。

设Pw(w=0,1,…,z)为实际曲面z个测点的坐标,矩阵X为每个测点相关的张量积,则确定性曲面控制点的线性回归模型可表示为[6]:

P=XR

(4)

最小二乘估计值为:

(5)

(6)

由于零件表面上加工误差远小于零件尺寸,所以,回归模型测点的u、v参数可以用检测时的理想曲面参数u、v代替,确定性曲面的估计回归模型可表示为[6]:

(7)

残差可表示为:

(8)

3 加工误差分解

(9)

(10)

式中:ωij表示在位置点i处,位置j对它的空间作用的度量权重系数。检验统计量可表示为:

(11)

(12)

对确定性曲面回归分析模型进行迭代求取,采用单侧检验。取显著性水平为0.01,其标准正态分布的临界值T0.01的值则为2.33[7],如果T

4 在线检测系统误差补偿

根据精密复杂零件数控加工系统误差与补偿点之间的补偿量关系,建立补偿点计算数学模型,公式(13)为补偿点的计算公式[7]:

(13)

根据补偿点公式计算结果,修改NC代码,将理想曲面刀具路径偏移一个系统误差值,生成新的刀具路径,重新走刀加工,即可实现曲面加工误差补偿。

5 试验验证

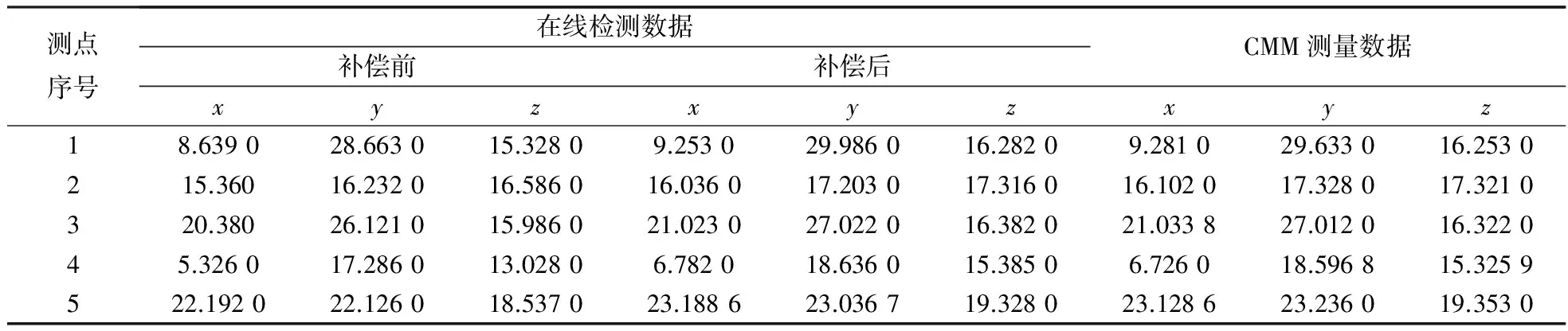

为验证有效性,采用 FANUC 0i VMC-850B三轴立式加工中心,TP60型触发式测头,对大量精密复杂零件数控加工进行了在线检测及误差补偿试验,并将试验零件在三坐标测量机上进行测量,结果显示,试验零件各项数据符合技术要求,与三坐标测量机测量结果基本一致,误差测头在线检测如图2所示,精密复杂零件数控加工补偿前后数据与CMM检测数据的对比如表1所示。

图2 误差测头在线检测

6 结 语

针对精密复杂零件数控加工在线检测及误差补偿中存在的问题,构建了基于B样条曲面的确定性曲面回归分析模型,通过空间独立性分析,将精密复杂零件的数控加工误差分解成系统误差和随机误差,通过补偿点偏差计算,修改数控加工程序,对系统误差进行了补偿,实现了精密复杂零件数控加工“加工-测量-补偿加工”的闭环制造,有效提高了精密复杂零件数控加工的精度。

表1 精密复杂零件数控加工在线检测数据与CMM检测数据比较 /mm

[1] 马云辉.数控机床用在线检测系统的研究[J].组合机床与自动化加工技术,1990(8):45-47.

[2] 刘利剑.加工中心在线测量功能的实现[J].机械工程师,2002(12):501-504.

[3] Cho M W,Kim G H,Seo T I,et al. Integrated machining error compensation method using OMM data and modified PNN algorithm[J].International Journal of Machine Tools and Manufacture,2006,46(12-13):1417-27.

[4] Kramer T.R. HH, Mession E., Proctor F.M., Scott H.A feature-based inspection and machining system[J].Computer-Aided Design, 2001, (33):653-669.

[5] Yan Z,Menq C H. Uncertainty analysis and variation reduction of three dimensional coordinate metrology,part 1: Geometric error decomposition[J].International Journal of Machine Tools and Manufacture,1999,39(8):1199-1217.

[6] 陈岳坪,高 健,邓海祥,等.复杂曲面零件在线检测与误差补偿方法[J].机械工程学报,2012,48(23):146.

[7] Yang B D,Meng C H. Compensation for form error of end-milled sculptured surfaces using discrete measurement data[J].International Journal of Machine Tools and Manufacture,1993,33(5):725-740.