三元流闭式叶轮电解预加工技术研究

王志强,高长水,刘壮,马成庆

(南京航空航天大学机电学院,江苏南京210016)

随着我国航空航天事业的进步与发展,含有三元流结构的整体器件应用越发广泛。这些构件具有工作效率高、使用寿命长、工作稳定性好、安全性能可靠等优点,但其结构复杂、材料加工难度较大,国内外研究人员对其加工方法做了许多研究。有学者提出用新兴的3D打印技术加工该类零件,然而传统3D打印技术所加工的零件在表面粗糙度、结构刚度和强度方面均不理想,所以还未实际应用于该加工领域[1-3]。目前,绝大多数针对三元流闭式叶轮的加工方法是采用电火花加工工艺。如果是内部结构相较简单、且对直柄刀具加工可达性较好的零件,也可采用加工中心进行加工。但传统的电火花加工周期较长、效率较低,且电极有损耗、成本较高,同时在加工盲孔过程中会产生积碳,易造成火灾。相比于电火花加工,电解加工的特点及优势就凸显出来,其加工效率一般是传统电火花加工效率的7~8倍;加工时阴极无损耗,可反复使用;加工范围较广,只要是导电的金属材料均可采用电解加工。这些特点正好弥补了传统电火花加工的不足。

本文基于某型号的三元流闭式叶轮加工,通过组合加工的实验,较好地提高了该类零件的加工效率。所谓组合电加工,即在前期用电解预加工的方式加工出一定的预加工流道或型腔,再用电火花进行半精加工和精加工,最终得到合格的产品零件。本文着重介绍电解预加工过程,即针对电火花精加工之前的预孔加工做较详细的介绍。

1 三元流闭式叶轮零件的结构及加工方案

1.1 零件结构

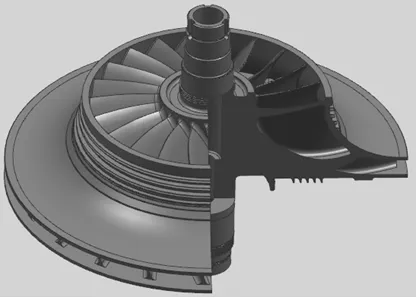

三元流闭式叶轮结构见图1。叶轮结构尺寸较大,其最大直径为345 mm。从其剖面结构可明显看出,内部流道结构较复杂,且在空间三维内扭曲严重,流道之间的壁也很薄,这无形中也给加工制造增加了难度。

图1 三元流闭式叶轮零件图

1.2 加工方案

针对该三元流闭式叶轮零件,如果直接采用电火花加工,需去除很多材料且加工效率极低。为了提高加工效率,先用电解加工进行预加工,尽量去除较多的材料,也便于后期提升电火花加工效率,该组合电加工方式能很好地实现电解加工和电火花加工的优势互补,也充分地利用了电解加工效率高、电火花加工精度高的优点。

电解加工参数众多,若选择不当极易造成对零件最终型面的过切,致使零件整体报废,因此,在正式加工前,需对阴极形状和加工参数进行反复试验和修正。由于整个电解加工过程发生在电解液中,最重要的就是要保证加工过程中的流场稳定,因为流场的突变易造成局部缺液,可能导致短路及损伤阴极。故本文采用简单的直线进给轨迹,不仅能很好地保证加工过程的稳定,还能最大化地简化阴极结构、降低成本。

针对图1所示零件结构,设计了两套阴极分别加工进、出气口,以达到去除材料的目的。在初步确定阴极形状和进给轨迹后,利用计算机三维UG软件可初步确定毛坯的加工效果,可为阴极形状设计和加工进给轨迹的最终确定提供参考、反馈,然后根据反馈信息对阴极形状和加工轨迹进行调整,最终达到良好的工艺效果,具体流程见图2。

此外,本次加工的最小深度为65 mm,即出气口的加工深度属于深孔加工范畴。在加工过程中,由于压力较大,电解液会产生较大的水头变化,若阴极刚度不足,会使阴极尖端加工圈产生振动,过大的振动会造成阴极与工件短路。因此,在设计阴极时,需着重考虑阴极前段加工部分的刚度,同时为了保证实际加工的成功率,在设计阴极时还需进行必要的流场仿真。鉴于本次阴极设计采取了传统的设计方法,在流场、电场仿真方面均做了验证,这里不再熬述[4]。

图2 电解加工阴极和轨迹确定流程图

2 阴极形状和加工轨迹的确定

本次设计的阴极采取了传统的截面形状,以加工出气口的阴极进行说明。由于加工深度较深,故需采用涂层方法对阴极进行处理,否则,在工件的加工区域会产生“喇叭形”,对阴极的具体处理及部分尺寸标注见图3。在阴极顶部自2 mm处至阴极根部采用了厚度为1 mm的环氧树脂涂层进行了表面绝缘处理。这样,在实际加工过程中,阴极沿着轴向进给,真正起加工作用的只有阴极顶部2 mm的部分,即加工圈的长度为2 mm。经计算,实际加工间隙为0.3 mm。

图3 出气口阴极设计

同时,由于阴极中间有流道,故对应流道空间的工件体也需进行加工。但在设计阴极时,不应将阴极流道设计得过大,否则随着加工过程的持续,对应流道区域的工件体会产生较大的凸起。目前采用的是宽度为2 mm的矩形、两端进行1 mm倒角的截面形状设计方案。经计算,该结构所产生的凸起小于1 mm,在可接受的范围内[5-6]。

为了保证加工过程中的流场稳定性,对加工轨迹采用了简单的直线进给,因此在确定轨迹时,只需确定具体的加工起点位置。将设计好的阴极在UG软件中进行轨迹的确定,如图4所示,利用基于UG8.5和VS2010软件自行编写的二次开发平台,对整个加工过程进行实时的加工过程模拟。在该过程中,利用编程调用UG自带的内部模块,按规定的进给数据每进给一次,则调用相应的计算模块,计算出阴极与目标工件之间的最短距离,连带着将相应的坐标数据实时反馈到显示器上,以便判断加工时是否对型面造成过切,并保留一定的电火花加工余量,最终确定电解加工轨迹。在确定加工轨迹后,再进行最终的进、出气口模拟。由图4放大可见,最终这两个电极会相交。

图4 电解加工轨迹确定示意图

3 加工参数的确定

电解加工工艺的主要问题是如何能在均匀的小间隙加工基础上保证加工过程的稳定,这是获得较好的表面质量、提高加工效率的有效途径。由于本次加工为深孔加工,阴极进入工件内部后,随着加工时间的延长会产生热量堆积,且电解液水头流失较严重,故在选定相应的加工参数时,需格外考虑加工过程的稳定性。

在电解加工过程中,阴极与工件之间有一定的间隙,在确定加工参数时应先选定加工间隙参数,设初始加工间隙为0.1 mm。为保证深孔加工稳定性,设定阴极进给速度为0.6 mm/min。由资料可知,直流电解加工的电流密度范围为20~100 A/cm2,故选定电流密度为40 A/cm2。同时,选定加工电压为15 V,加工压力为1×105Pa。为了保证加工稳定性,在电解液出口处设计了背压腔,以保证加工过程中的压力,将背压腔压力设定为1.5×104Pa[7]。由于实验过程中有背压,故对夹具的密封性要求较高,夹具设计是一个挑战。实验中,电解液选用质量分数为10%的NaNO3溶液,加工设备采用自行研制的机床。

4 实验

4.1 创新点

本实验的最大加工深度为84 mm,界面宽度最宽为12 mm,深径比为7,属于深孔加工。由于所用加工设备无冷却系统,实验时产生的热量与电解产物的排放对加工稳定性均有较大影响。因此,实验采用了间歇性加工,即在加工一段距离后,断开加工电压、停止机床进给,同时保持电解液不间断供给;持续约10 min后接通加工电压,在电压逐渐上升之后,再将机床的进给速度缓慢调上去。另外,在设计阴极时,应使最终两个阴极所经过的阴极加工腔道接触面尽量重合,相应的阴极对应的面也重合,当加工至腔道最终打通时,可最大程度地减小电流的变化。

4.2 加工实验及结果分析

为了验证上述分析和设计方法的正确性,针对图1所示的毛坯件进行电解预加工,并以出气口数据作为示例,根据前文确定的加工参数及图5所示的电流与加工深度实验数据进行加工实验。图5所示横坐标轴的数值之所以从-1 mm处开始,是因为在实际加工开始前,阴极与工件待加工表面的距离为1 mm;随着阴极开始进给并逐渐靠近工件,阴极与工件的间距由-1 mm变为0 mm;当阴极进入工件内部时,则以0~65 mm的数据表示加工深度。由图5可看出,随着阴极加工圈进入工件体内,电流变化很大(图5所示横坐标-1~2 mm数据段),其原因在于阴极起初与工件有较大面积的接触,电解反应变化较大,电流值增加较快;当阴极加工圈完全进入工件体内,电流值趋于稳定,随着电解加工的进行,电解液温度升高、电导率增加,因此在之后的加工过程中,电流值有缓慢增加的趋势。

图5 电流与加工深度实验数据图

加工完成后,工件的实物效果见图6。加工腔道贯通效果见图7,该图是利用手电筒对进气口进行照射,并在出气口进行拍摄而得,其中央亮斑即为照射的光线。

图8是出气口的局部加工效果。参考阴极尺寸,测得出气口处的阴极与工件的侧边间隙约为0.35 mm。由于理论与实际存在一定的误差,同时经UG二次开发平台对其进行仿真,根据该实验结果,出气口的加工效果完全满足要求。

图6 加工后的工件实物图

图7 加工后的工件腔道贯通图

图8 出气口局部加工效果图

图9是进气口的局部加工效果。参考阴极尺寸,测得进气口处的阴极与工件的侧边间隙约为0.55 mm。由于在实际加工过程中,进气口处的阴极做倾斜的进给运动,在电解液作用下会发生微小的振动,这在形式上相当于扩大了阴极外部形状,导致进气口处的阴极与工件的侧边间隙变大。而对于出气口来说,由于阴极沿着Y轴做直线运动,在阴极垂直轴线的方向上无力的作用,所以阴极与工件的侧边间隙较小。因此,设计阴极时,在保证阴极不对型面产生过切的情况下,应尽量增大刚度参数,可最大程度地减小实验误差。

图9 进气口局部加工效果图

5 结束语

本文研究重心为叶轮组合电加工中的电解预加工技术,旨在提高三元流闭式整体叶轮的加工效率。通过加工实验,可很好地提高叶轮的加工效率,但在具体加工过程中还存在较多的不足,如叶轮加工余量不均匀、杂散腐蚀较严重、加工参数有待优化等。为进一步提高电解加工技术在叶轮加工中的应用,还需广大研究人员进一步研究和实验。

[1] 赵建社,汪文峰,吕焱明,等.难加工材料闭式整体构件精密电火花加工技术研究[J].航空制造技术,2017(3):22-27.

[2] 徐家文,赵建社,朱永伟,等.航空发动机整体构件特种加工新技术[M].北京:国防工业出版社,2011.

[3] 梁为,康小明,赵万生,等.闭式整体叶盘EBM和EDM组合制造技术[J].电加工与模具,2015(6):62-66.

[4] 刘嘉,徐正扬,万龙凯,等.整体叶盘叶型电解加工流场设计及实验[J].航空学报,2014,35(1):259-267.

[5] 徐庆.整体叶盘多通道电解加工关键技术研究[D].南京:南京航空航天大学,2012.

[6] 徐正扬.发动机叶片精密电解加工关键技术研究[D].南京:南京航空航天大学,2008.

[7] 陈远龙.电解加工工艺参数数据库及电解加工基本工艺规律研究[D].合肥:合肥工业大学,2000.