NaCl-乙二醇溶液微细电解加工Ti6Al4V实验研究

余宁,房晓龙,曾永彬,邹祥和

(南京航空航天大学机电学院,江苏南京210016)

Ti6Al4V钛合金材料具有密度小、比强度高、韧性较高及优异的耐腐蚀特性,被广泛应用于航空、汽车和生物医疗器械等领域[1-2]。但由于其热导系数低,易与刀具材料发生反应,钛合金也是典型的难加工材料[3],使得机械加工时存在严重的工具损耗、加工表面完整性差、回弹和残余应力等问题[4]。近年来,多种特种加工方法被用来加工钛合金,如电火花加工、激光加工和电解加工。电火花加工和激光束加工是通过高温熔化和气化去除材料,加工表面存在重铸层和热影响区,影响零件的疲劳寿命[5-6]。而电解加工是利用金属阳极溶解反应去除材料,工具阴极与工件阳极在加工过程中不接触,加工材料不受强度和硬度的限制,工具阴极无损,是一种有效的难加工材料加工方法。同时,电解加工的工件具有表面质量好、无重铸层、无微裂纹等优点[7-8]。研究人员在钛合金电解加工方面进行了大量研究。张美丽采用NaNO3、NaCl及含EDTA添加剂的电解液进行了电解加工Ti6Al4V实验,选用合适浓度的电解液及恰当的电参数,获得了较好的加工质量[9-10]。李寒松等采用掩膜电解加工技术和NaNO3水溶液,在Ti6Al4V工件表面制造出平均直径为2.54 mm的阵列微孔[11]。陈晓磊等在NaNO3溶液中,采用聚二甲基硅氧烷(PDMS)微孔模板在Ti6Al4V工件表面进行微凹坑加工实验,利用优化后的参数制造出直径为110 μm、深度为20 μm的微凹坑阵列[12]。陈学振等通过正交试验研究了NaCl溶液中电解加工参数对钛合金Ti60表面粗糙度的影响,并采用优化后的参数加工出表面粗糙度为Ra0.912 μm的整体叶盘叶片[13]。

钛合金电解加工产物多呈絮状,且体积大,而微细电解加工间隙通常仅数十微米,故加工产物排出困难;同时,工件浸泡在电解液中,其加工表面极易出现杂散腐蚀,形成点蚀缺陷。为此,本文采用NaCl-乙二醇电解液加工Ti6Al4V钛合金,该电解液具有的少、无氧环境能避免加工过程中钛合金表面产生钝化膜,有利于加工进行,且其具有的弱导电性能可弱化电场、降低杂散电流、减少点蚀;同时采用螺旋电极加快传质、促进产物排出。本文首先测量了NaCl-乙二醇电解液中Ti6Al4V材料的极化曲线,了解其电化学溶解行为,在此基础上研究了电解加工参数对加工缝宽的影响。

1 实验系统及原理

螺旋电极电解加工原理见图1。螺旋电极在电解加工过程中跟随电主轴做旋转运动,由于电极表面有螺旋状沟槽,电极旋转会带动加工间隙内的电解液做圆周运动和垂直方向运动,加速电解液的更新,提高加工的精度和稳定性。根据电解加工原理可得加工参数与加工缝宽的关系(图2):

式中:s为加工缝宽;ΔS为加工间隙;d为螺旋电极直径;Δb为前端间隙;v为加工速度;η为电流效率;ω为钛合金Ti6Al4V的电化学当量;κ为电导率;U为加工电压。

图1 螺旋电极电解加工原理图

图2 加工缝宽示意图

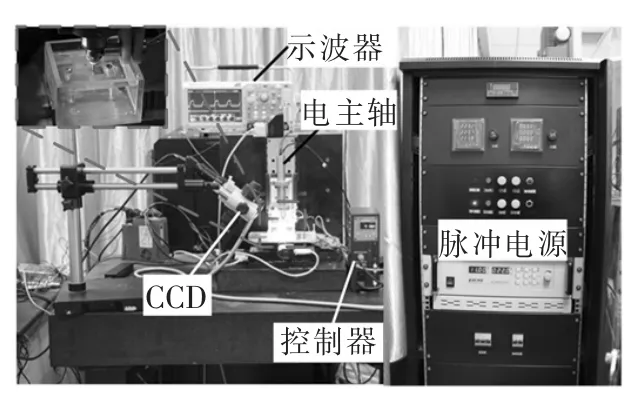

实验采用微螺旋电极作为工具,结合高精度的多轴数控运动,基于电化学阳极溶解原理对钛合金材料进行加工,实验装置见图3。电解加工实验系统包括XYZ运动系统、脉冲电源、示波器、CCD观测系统、台式计算机和转速控制器等。其中,XYZ运动系统由运动控制卡控制,螺旋电极与电主轴连接并在加工时跟随电主轴旋转,工件随XY轴做平面进给运动;脉冲电源为加工提供能量,保证加工持续进行;示波器可监测加工过程中的电流和加工的稳定性;CCD可观测加工区的状况;转速控制器可控制电主轴的转速。

图3 电解加工实验系统及装置

2 实验结果及分析

2.1 Ti6Al4V在不同电解液中的溶解特性

为了研究Ti6Al4V在NaCl水溶液和NaCl-乙二醇溶液中的溶解特性,使用电化学工作站分别测量了Ti6Al4V在1 mol/L的NaCl水溶液和1 mol/L的NaCl-乙二醇溶液中的极化曲线,结果见图4。在测量过程中,将铂电极作为对电极、甘汞电极作为参比电极、钛合金作为工件阳极,并设扫描速度为100 mV/s、采样间隔为0.1 s、测量电位为-2~20 V。测量时的电流阙值为5 A,当电流阈值超过5 A时,测量自动停止。

图4 Ti6Al4V在不同溶液中的极化曲线

由图4a可知,Ti6Al4V在NaCl水溶液中,当电势低于6.8 V时,电流密度处于钝化区,电流值接近于0,且随着电势增加基本不增大;而当电势高于6.8 V时,电流密度进入超钝化区,电流值随着电势增加而显著增大。由图4b可知,Ti6Al4V在NaCl-乙二醇溶液中,不存在明显的钝化区和超钝化区,电流值随着电势增加而逐渐增大。这可能是由于NaCl-乙二醇溶液中无水分,在电解加工时可阻止钝化膜的形成,提高工件的加工性能。此外,由图4可看出,NaCl水溶液中的电流密度为A/cm2级别,而NaCl-乙二醇溶液中的电流密度仅为mA/cm2级别,这是因为1 mol/L的NaCl水溶液的电导率为82.3 mS/cm,而1 mol/L的NaCl-乙二醇溶液的电导率仅为4.01 mS/cm。

2.2 加工参数对加工缝宽的影响

分析可知,Ti6Al4V在NaCl-乙二醇溶液中不存在明显的钝化区和超钝化区,故实验采用1 mol/L的NaCl-乙二醇溶液作为电解液,将直径为200 μm的PCB微钻头作为工具阴极、厚度为0.7 mm的Ti6Al4V作为工件阳极,研究了不同加工参数对加工缝宽的影响,具体的加工参数见表1。

表1 电解加工实验参数表

2.2.1 加工电压对加工缝宽的影响

在表1所示的加工电压条件下,选取频率为200 kHz、占空比为30%、主轴转速为4000 r/min、加工速度为0.3 μm/s,所得缝宽随电压变化的关系见图5,加工微缝见图6。由式(1)~式(3)可知,随着电压增加,前端间隙增大,继而加工缝宽增大。当电压为11、12 V时,加工频繁出现短路,加工失败;当电压为13 V时,加工缝宽为235.4 μm;当加工电压增至16 V时,缝宽为367.3 μm,故认为最佳加工电压为13 V。

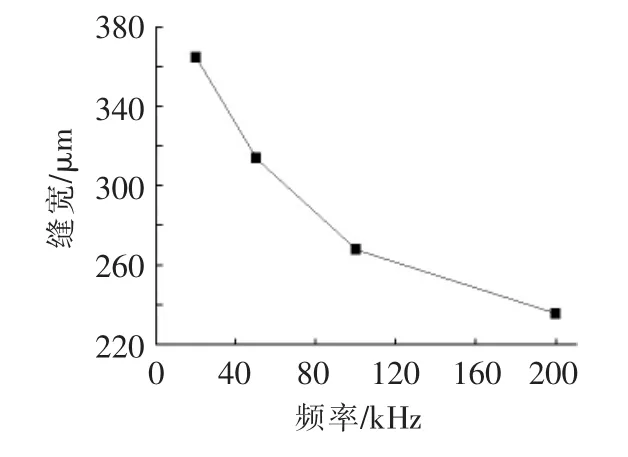

2.2.2 脉冲频率对加工缝宽的影响

在表1所示的脉冲频率条件下,选取加工电压为13 V、占空比为30%、主轴转速为4000 r/min、加工速度为0.3 μm/s,所得缝宽随脉冲频率变化的关系见图7,加工微缝见图8。可见,随着脉冲频率增加,加工缝宽逐渐变小。当频率为20 kHz时,加工缝宽为364.7 μm;当频率增至200 kHz时,加工缝宽为235.4 μm,故认为最佳脉冲频率为200 kHz。

图5 缝宽随加工电压的变化曲线

图6 不同电压加工的微缝

图7 缝宽随脉冲频率的变化曲线

图8 不同脉冲频率加工的微缝

2.2.3占空比对加工缝宽的影响

在表1所示的占空比条件下,选取加工电压为13 V、脉冲频率为200 kHz、主轴转速为4000 r/min、加工速度为0.3 μm/s,所得缝宽随占空比变化的关系见图9,加工微缝见图10。随着占空比增加,每个周期内的加工时间增多,导致平均加工电流增大和材料去除量增加,进而导致加工缝宽增大。当占空比为30%时,加工缝宽为235.4 μm;当占空比增至45%时,加工缝宽为365.9 μm,故认为最佳占空比为30%。

图9 缝宽随占空比的变化曲线

图10 不同占空比加工微缝图片

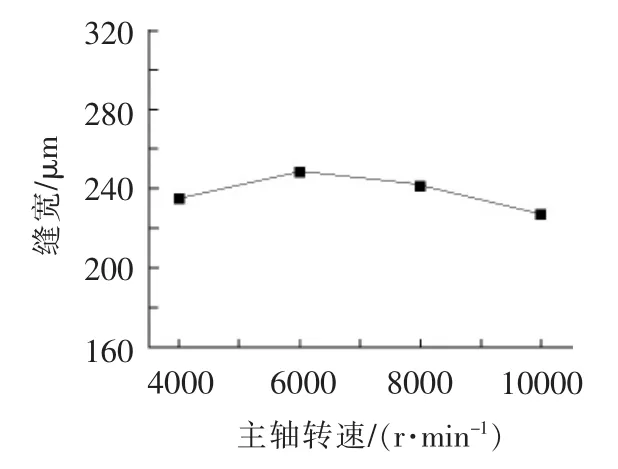

2.2.4 主轴转速对加工缝宽的影响

在表1所示的主轴转速条件下,选取加工电压为13 V、脉冲频率为200 kHz、占空比为30%、加工速度为0.3 μm/s,所得缝宽随主轴转速变化的关系见图11,加工微缝见图12。由于螺旋电极可加速加工间隙内产物的排出,所以主轴转速变化对加工缝宽的影响不像其他参数那样明显。当主轴转速为4000 r/min时,加工缝宽为235.4 μm;当主轴转速为6000 r/min时,加工缝宽为248.1 μm;当主轴转速为8000 r/min时,加工缝宽为241.2 μm;当主轴转速为10000 r/min时,加工缝宽为226.8 μm,故认为最佳主轴转速为10000 r/min。

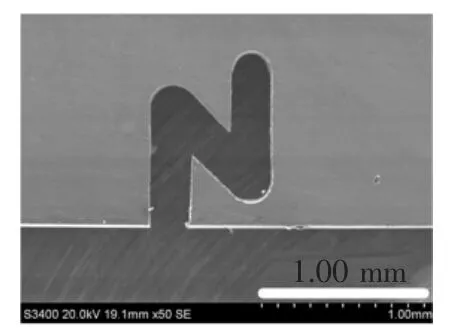

2.3 利用最优电参数加工典型结构

通过对上述参数的单因素研究,得出最适合NaCl-乙二醇溶液微细电解加工的工艺参数为:加工电压13 V、脉冲频率200 kHz、占空比30%、主轴转速10000 r/min、加工速度0.3 μm/s。利用该优化参数,在厚度为0.7 mm的Ti6Al4V工件上加工出如图13所示的“N”型典型微细结构。

图11 缝宽随主轴转速的变化曲线

图12 不同转速加工微缝图片

图13 最优参数加工“N”型微细结构

3 结束语

根据实验得出的极化曲线和溶液电导率测量结果,NaCl-乙二醇电解液的少、无氧环境能避免加工过程中钛合金表面产生钝化膜,有利于低电流密度条件下加工,其具有的弱导电性能弱化电场、降低杂散电流、减少点蚀。通过单因素实验研究了加工参数对加工缝宽的影响,得到优化的加工参数为:电压13 V、脉冲频率200 kHz、占空比30%、主轴转速10000 r/min、加工速度0.3 μm/s;同时得出,螺旋电极转速的变化对加工缝宽的影响不明显。

[1] 李重河,朱明,王宁,等.钛合金在飞机上的应用[J].稀有金属,2009,33(1):84-91.

[2] 张兴玲.TC4合金电抛光液配方及工艺研究[D].西安:长安大学,2015.

[3] UMBRELLO D.Finite element simulation of conventional and high speed machining of Ti6Al4V alloy[J].Journal of Materials Processing Technology,2008,196(1-3):79-87.

[4]PRAMANIK A.Problems and solutions in machining of titanium alloys[J].International Journal of Advanced Manufacturing Technology,2014,70(5-8):919-928.

[5] RAJURKAR K P,SUNDARAM M M,MALSHE A P.Review of electrochemical and electrodischarge machining[J].Procedia Cirp,2013,6:13-26.

[6] LIANG S Y,SHIH A J.Analysis of machining and machine tools[M].New York:Springer US,2016.

[7] 朱荻,王明环,明平美,等.微细电化学加工技术[J].纳米技术与精密工程,2005,3(2):151-155.

[8] 电解加工编译组.电解加工[M].北京:国防科技出版社,1977.

[9] 张美丽,朱荻,徐正扬.钛合金TC4电解加工表面质量的试验研究[J].电加工与模具,2007(1):27-30.

[10] 张美丽.钛合金电解加工基础试验研究[D].南京:南京航空航天大学,2007.

[11] LI Hansong,GAO Chuanping,WANG Guoqian,et al.A study of electrochemical machining of Ti-6Al-4V in NaNO3solution[J].Scientific Reports,2016,6:35013.

[12] CHENXiaolei,QUNingsong,HOUZhibao.Electrochemical micromachining of micro-dimple arrays on the surface of Ti-6Al-4V with NaNO3electrolyte[J].InternationalJournalofAdvancedManufacturing Technology,2016,88(1):1-10.

[13] CHENXuezhen,XUZhengyang,ZHUDong,etal.Experimental research on electrochemical machining of titanium alloy Ti60 for a blisk[J].Chinese Journal of Aeronautics,2016,29(1):274-282.