硫磺回收装置尾气污染物处理机理分析

(成都石室中学 四川 成都 610041)

前言

《石油炼制工业污染物排放标准》GB31570-2015正式实施,石化厂污染物排放成为众人关注的目标。二氧化硫作为石化企业的典型污染物,也是石化企业硫磺回收装置的控制重点之一。一般地区要求硫磺回收装置SO2≤400mg/Nm3,特殊地区SO2≤100mg/Nm3,因此硫磺回收装置尾气排放需要满足新的排放要求。同时硫磺回收装置是石化厂重要的环保装置,也是确保全厂硫平衡的最后一道屏障,确保硫磺回收装置的尾气达标排放成为了目前各个石化厂所必须面临的共同难题,尤其是地理位置特殊的企业环保排放要求更加苛刻。因此通过对装置尾气污染物机理分析,找出影响达标排放因素,指导生产实践。

一、工艺流程

来自某石化厂硫磺回收装置的尾气进入CTS单元脱硫反应器底部,与脱硫反应器内的催化剂溶液接触,发生气液传质反应,在气液接触过程中,H2S被催化剂溶液吸收并被溶液中的三价铁离子Fe3+氧化成单质硫,铁催化剂中的三价铁离子则被还原成二价铁离子Fe2+。被还原的络合铁溶液在重力作用下流入下部氧化反应器内,进行氧化再生反应。脱除硫化氢的净化尾气离开脱硫反应,经水封罐后进入装置尾气焚烧炉焚烧。

工厂风作为整个系统的氧化空气,从氧化反应器的底部鼓入,进入溶液中并向上运动,将催化剂溶液中的二价铁离子Fe2+氧化成三价铁离子Fe3+。氧化再生后的CTS溶液经溶液循环泵输送至脱硫反应器顶部。

为了使CTS溶液的温度维持在50℃左右,设置了溶液加热、冷却系统。溶液中反应生成的单质硫磺呈细小的颗粒状悬浮在催化剂溶液中,经溶液循环泵从氧化反应器底部抽出,一部分循环溶液进入溶液过滤机过滤出硫磺。硫磺在卸料前采用除盐水冲洗及空气吹干,使硫磺品质除水份外,其它指标可以达到国标一等品标准。

当吹硫工况或上游克劳斯装置事故时,吹硫/事故工况废气进入废气喷淋塔中与加注了KOH溶液的急冷水直接逆流接触,将吹硫/事故工况废气中大部分H2S和SO2喷淋吸收,同时使废气过程气在进入脱硫反应器前得到冷却。急冷水由喷淋泵输送,通过急冷水换热器冷却到50℃循环至塔顶。在急冷过程中冷凝下来的急冷水中含K2SO3和K2S,通过液位控制排至事故氧化器中。往事故氧化器中通入工厂风,将溶液中的K2SO3氧化成K2SO4。

二、硫磺回收装置尾气特点

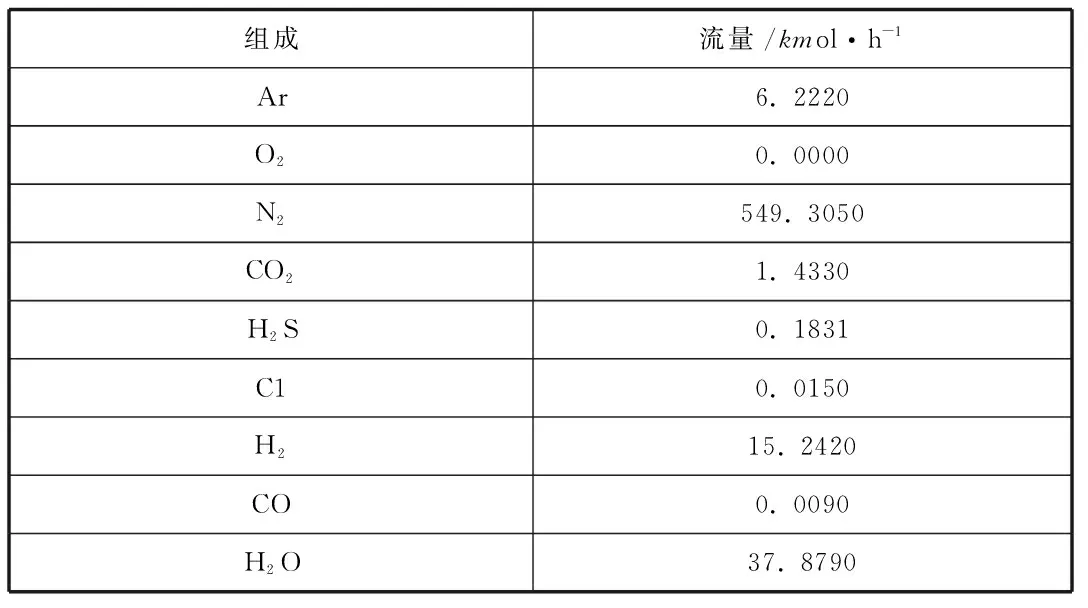

硫磺回收装置中尾气处理单元主要用来处理加氢单元后尾气吸收塔顶废气、液硫池废气以及停工吹硫工况下废气,其流量和性质如表1和表2所示。

表1 净化前尾气组成

根据上表中数据,计算出净化前尾气中H2S含量约为455mg/Nm3,尾气中H2S含量比较高,每小时体积流量高达1.44万立方米,这些尾气必须经过处理才能排放。根据气体的性质特点,采用CTS工艺,将硫化氢转化成单质硫磺。尾气同进入CTS单元脱硫反应器底部,经催化剂溶液处理后的净化尾气返回原装置焚烧炉中处理。该工艺可处理任何含H2S及少量SO2的酸性气,具有对硫化氢脱除率高,操作弹性大,开工周期长等优点。可以保证排放到大气的尾气中H2S浓度小于10ppm,焚烧后烟气中SO2浓度小于70mg/Nm3(按相关国家标准对氧含量进行折算后的数值),满足国家环保所要求的最新排放标准。

(一)反应原理

CTS液相氧化工艺是一种在恒温状态下完成下列反应进行硫磺回收的工艺方法:

CTS工艺的总反应式为:H2S+1/2O2→H2O+S(单质)

(1)

该反应是在液相吸收系统中完成的,溶液中的铁离子能够得到(HS-)中的电子(负电荷)而使H2S转化成元素硫,并能随后在再生过程中将电子转移给氧气。

CTS液相氧化工艺的基本反应可以分为如下的吸收和再生两部分:

吸收反应过程:

H2S(气态)+H2O(液态)⟺H2S(溶液)+H2O(溶液)

(2)

H2S电离:

H2S(溶液)⟺H++HS-

(3)

HS-被三价铁离子(Fe3+)氧化:

HS-+2Fe3+→S(固体)+2Fe2++H+

(4)

总的吸收反应为:

H2S(气态)+2Fe3+→2H++S(单质)+2Fe2+

(5)

再生反应过程:

氧气的吸收:

1/2O2(气态)+H2O⟺1/2O2(溶液)+H2O

(6)

二价铁离子(Fe2+)的再生:

1/2O2(溶液)+H2O+2Fe2+→2OH-+2Fe3+

(7)

总的再生反应为:

1/2O2(气态)+H2O+2Fe2+→2OH-+2Fe3+

(8)

把反应方程式(5)和(8)相加得到反应方程式(1)所示的反应。

在总的反应过程中,铁离子起到了在吸收与再生两部分之间转移电子的作用,每生成一个硫磺(S)分子则至少需要两个铁离子。从此角度而言,铁离子是一种反应物。然而,铁离子在总的反应中不消耗,它在H2S和氧气反应中只起到了催化剂的作用。

在水溶液中,Fe3+和Fe2+都是不稳定的,一般会有Fe(OH)3或FeS沉淀生成。反应如下:

Fe3++3OH-→Fe(OH)3↓

(9)

Fe2++S2-→FeS↓

(10)

为防止沉淀反应的发生,需要添加一种螯合剂,使铁离子在溶液中在很大的pH值范围内均不会沉淀。铁离子与螯合剂的混合物配制成催化剂。

事故工况或吹硫工况下,事故废气及吹硫废气中含有较多硫化氢和二氧化硫,在废气喷淋塔中急冷降温,同时往喷淋循环液中添加KOH溶液,使喷淋循环液的pH值维持在8-9范围内,使得大部分的硫化氢和二氧化硫在废气喷淋塔中被吸收。急冷下来的溶液排到事故氧化器中临时储存。事故工况下急冷下来的溶液逐步输送到脱硫反应器中处理,而吹硫工况下的溶液则在事故氧化器中直接通入工厂风进行氧化处理。

吸收反应:

SO2+2KOH→K2SO3+H2O

H2S+KOH→KHS+H2O

KHS+KOH→H2O+K2S

氧化反应:

K2SO3+1/2O2→K2SO4

(二)催化剂及化学品

在正常运行过程中,溶液中的铁催化剂、螯合剂等化学品,在长时间生产运行中会有少量损失,螯合剂还会有部分分解,因此,需要进行铁催化剂及螯合剂的补充。同时,运行中还需要向反应器的溶液内加注杀菌剂、表面活性剂以及KOH,以维持稳定运行。各种化学品储存在化学品储罐内,通过计量泵加注到氧化反应器内。

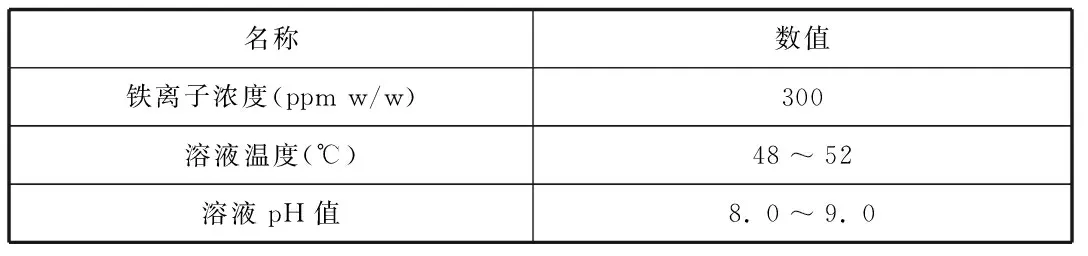

(三)工艺操作条件

表3 催化剂溶液性质

维持正常反应,将SO2降至最低,需要温度、pH至以及铁离子浓度如表所示。

CTS工艺生成的单质硫在溶液中以颗粒状存在,正常运行时溶液中的硫浓度大约为0.4wt%,过量的硫必须采用液固分离技术进行脱除。采用过滤机对吸收溶液进行过滤,采用适当孔径的滤布作为过滤介质,过滤的滤液返回氧化反应器。

(四)主要产品、副产品

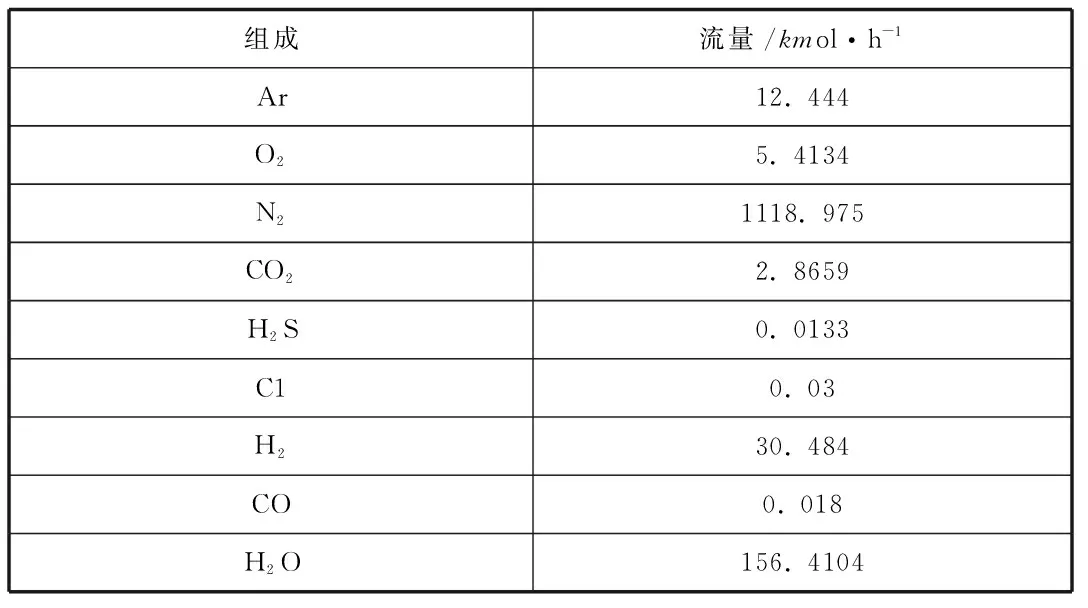

表4 净化后尾气组成

表5 净化后尾气及产品

净化后,尾气中硫化氢含量小于15.20 mg/Nm3,满足国家对尾气硫化氢污染物排放要求。

三、结论

尾气净化处理是确保尾气排放达标的最后一道屏障。来自硫磺回收装置的尾气经过CTS液相氧化工艺,与脱硫反应器内的催化剂溶液接触,发生气液传质反应,能将尾气中H2S含量455 mg/Nm3降低至15.20 mg/Nm3以下,进一步提高硫回收率、降低尾气污染物排放,满足国家对SO2污染物不大于100mg/m3排放标准。