汽车发动机输出轴扭矩传感器及采集系统研制

(东北石油大学 黑龙江 大庆 163318)

前言

目前,传感器的应用种类较多,其中最明显的表现就是各种传感器在汽车上的应用[1],如曲轴位置传感器、空气流量传感器、转速传感器等等,为监测发动机运行状态提供了诸多手段[2]。

汽车发动机输出轴的扭矩作为汽车重要的动力参数,对其进行实时检测不仅能对发动机的实时工作状态有一个清晰的了解,而且对检测到的扭矩信息进行分析,再配合计算机和相关程序,可以对汽车节能和动力系统的优化等方面做出一定的贡献。据此,本文设计了一种新型扭矩传感器,以满足实时监测发动机输出轴扭矩等方面的需求。

一、发动机扭矩传感器的设计

所设计的扭矩传感器用于汽车发动机输出轴的扭矩检测,要解决的主要问题是对输出轴扭矩的动态检测。通常,家用轿车的输出轴扭矩一般为200Nm左右,本文以大众EA211发动机1.2TSI为设计对象,最大马力105Ps,最大功率77Kw,最大扭矩175Nm,最大扭矩转速1500Rpm。

考虑到汽车发动机的实际工况,可能遇到过载状况,所以将受扭轴的直径适当取大,取其直径为d=50mm。

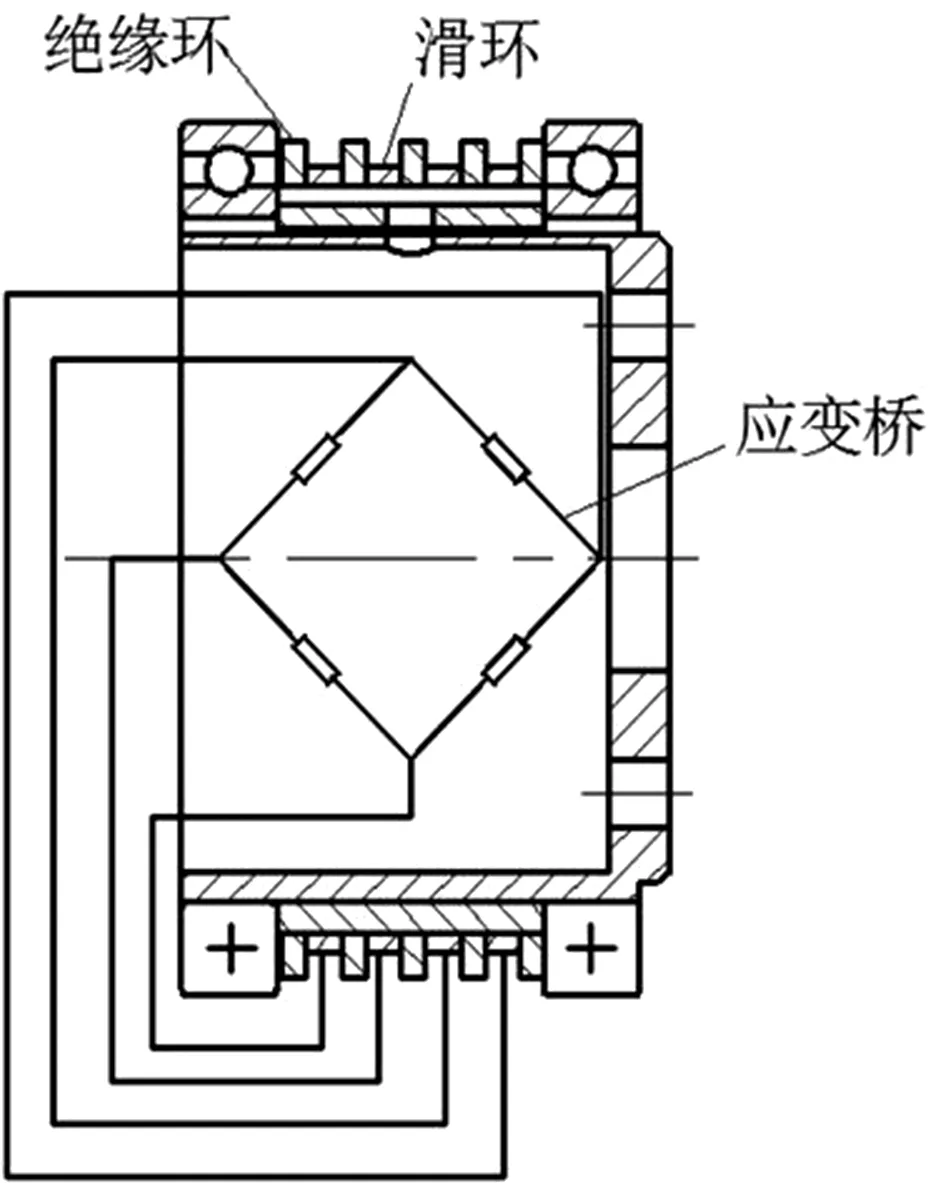

对发动机输出轴扭矩进行测量是一个动态的过程,传感器受扭件与发动机曲轴后端直接相连,随发动机曲轴的转动而转动。金属应变片随传感器受扭件而转动时,与金属应变片直接相连的导线也会随轴的转动而发生转动。旋转接头是一个将转动受扭件上发出的电信号与固定测量电路装置直接连接的专用部件。旋转接头的结构如图1-1所示:

图1-1 传感器旋转接头结构

二、应变电路的设计

对于传感器受扭件来说,在汽车发动机正常工况下,由受扭件扭矩所引起的受扭件应变很小,并且根据应变计变量输出电阻测量的阻力而产生的小应变的需要,所以需要设计一个专门用于扭矩测量的电路[3]。

图2-1 全桥差动电路

根据被测件的受力情况,若将电桥四臂接入四片应变片,使两个应变片受拉,另外两个受压,则应变符号相反。将两个应变符号相同的应变片接入相对臂上,则构成全桥差动电路,如图2-1所示,如果满足ΔR1=ΔR2=ΔR3=ΔR4,则输出电压为

(2-1)

KV=E

(2-2)

由此可以推算,全桥差动电路的电压灵敏度比用单片提高了四倍,比半桥差动电路提高了一倍。因此,本次设计采用全桥差动电路。

三、系统采集试验

在进行静态实验时,首先要对传感器受扭件进行固定。其次在对传感器固定完成后,需要用专用工具对传感器受扭件进行标准值的输入。因此,静态实验所需设备主要包括两部分,一是工装实验台架,二是加载杠杆。

采集系统显示的扭矩值与加载的质量具有很好的正比例关系,但是在使用时必须根据实际情况对采集系统内的校正系数进行选择,不同的传感器其校正系数不同,本文设计的传感器通过这次实验得出其校正系数为0.433。数据的曲线如图3-1所示,采集时的实时曲线如图3-2所示。

图3-1 采集系统实验曲线

图3-2 采集系统显示窗口

四、结论

本文所设计的汽车发动机输出轴扭矩传感器及其采集系统,是在参考大量的文献和总结国内外的研究成果的基础上,对扭矩传感器测量的应变原理进行了分析后得出的,并从研制汽车发动机输出轴扭矩传感器的原理上证明其可行性。本文的扭矩传感器是基于应变片的使用进行研制的,应变片组桥对传感器的测量结果有很大的影响,所做的工作包括对电桥桥路进行分析和选择、对传感器结构进行设以及对采集系统实验数据进行分析等。通过实验校准相关参数,对传感器的实验数据进行分析,结果显示采集系统符合使用条件,能够满足设计要求。分析的结果表明,研制的扭矩传感器满足使用条件并且具有较高的精度。

[1]余黎煌.现代汽车传感器的应用及发展前景[J].科技信息.2010,(32):526-527.

[2]李俄收,吴文民.汽车传感器应用综述[J].汽车电器.2008,(5):1-5.

[3]孙建明,杨清梅.传感器技术[M].北京:清华大学出版社,2005:40-45.