聚氯乙烯行业盐酸深度解吸技术的应用

焦庆庆,王利国,苟华超

(新疆中泰化学阜康能源有限公司,新疆 乌鲁木齐 830009)

1 聚氯乙烯行业含汞废酸来源

1.1 混合脱水产生的废酸

混合脱水是利用气体中水的饱和蒸气压随温度降低而降低的原理,通过降低温度的方法降低水的气相分压,脱除气体中的水分。经清净后的乙炔气含水质量分数约为0.2%[1],乙炔气与氯化氢混合后,氯化氢吸水生成少量盐酸,混合气的冰点远低于乙炔气体单独冷冻脱水的冰点,便于混合气进转化器前有效去除其中的水分。混合气进入转化器反应前需将含水质量分数降到600×10-6以内[2],如水含量过高,触媒会出现板结现象,须通过增加抽翻触媒次数来降低触媒的板结,因此将影响生产负荷。自电石与水反应生成的乙炔气与盐酸合成过程中产生的氯化氢在混合器混合后,通过冷却器实现冷凝脱水,在脱水过程中大部分的水分以细微的酸雾形态悬浮于混合气流中,形成“气溶胶”,酸雾依靠压力为推动力通过除雾器,与垂直的玻璃纤维发生碰撞,致使大部分酸雾被玻璃纤维截留,经累积后形成液滴,在重力作用下流动,并逐渐增大,聚积在设备、管线内;少量冷凝酸以液膜形式从冷却器内壁流出,聚积在设备、管线内,与酸雾形成的液滴一同收集至冷凝酸罐。混合脱酸量约为0.1 m3/h,冷凝酸罐液位上升至70%时,将废酸送至废酸解吸装置进行处置。经废酸除雾器对酸雾进行去除后,混合气中含水质量分数小于600×10-6。

1.2 氯乙烯清净产生的废酸

气态氯化氢与乙炔以物质的量比为(1.05~1.1)∶1的比例在混合器中混合[3],其中氯化氢过量,混合后的气体经冷凝脱水后,在氯化汞催化剂的作用下进行反应,反应温度为100~180 ℃,最后生成氯乙烯单体,此过程中起催化作用的物质是氯化汞,反应方程式见式(1)。

(1)

在乙炔与氯化氢的反应中,氯化氢过量5%~10%,因此混合气通过转化器的催化反应后,氯乙烯单体会夹带大量的氯化氢、二氧化碳等酸性废气,该酸性废气均为含汞废气,需要在后续的氯乙烯清净工序通过酸洗塔、水洗塔、碱洗塔进行去除;酸洗塔、水洗塔产生含汞废酸,碱洗塔产生含汞废水。

经过转化器内催化反应后,气相中主要成分为氯乙烯单体,由于是有机反应,与无机化学反应相比存在产品成分复杂、化学反应缓慢等问题,因此在转化器内完成催化反应后,氯乙烯单体中会夹带未反应的乙炔、氯化氢气体,微量的二氧化碳、氢气、氮气等,还有乙烯基乙炔、二氯乙烷、三氯乙烷、乙醛等转化副产物[4];为了得到高纯度的氯乙烯单体,需通过物理、化学方法除去这些杂质气体。粗氯乙烯清净的第1步是酸洗、水洗及碱洗,通过物理溶解原理,利用酸洗塔、水洗塔将氯化氢除去,通过化学原理利用碱洗塔除去微量的氯化氢、二氧化碳、乙醛等,并起到降温的作用。

氯化氢是酸性气体,在水中溶解度较大,因此在氯化氢气体的去除反应中可以利用水对其进行吸收,形成盐酸,盐酸可作为产品销售至其他化工企业,同时也能依据其在水中的溶解度不同,将其解吸出来,再次形成氯化氢气体。在0.1 MPa时,不同温度下氯化氢在水中的溶解度见表1[5]。

表1 不同温度下氯化氢在水中的溶解度

一般情况下,气体在水中的溶解度随气体压力的升高而增大,随温度的上升而下降。粗氯乙烯气体经酸洗、水洗后,形成的盐酸沉降于洗涤塔底部,送至废酸解吸装置进行解吸,解吸出的氯化氢气体回用至氯化氢总管;酸洗塔含汞废酸产生量为16 m3/h,水洗塔含汞废酸的产生量为4 m3/h。

2 深度解吸工艺原理

废酸经水洗塔水洗后含酸质量分数为18%~24%,为了能将该废酸解吸出来达到继续回用的条件,需在洗涤液中添加氯化钙助剂,打破废酸中的HCl—H2O的恒沸点,降低盐酸在废酸中的溶解度,解吸出氯化氢。解吸后水中含酸质量分数为2%~4%,将产水送至水洗塔循环使用,解吸出的氯化氢回用至氯化氢总管。

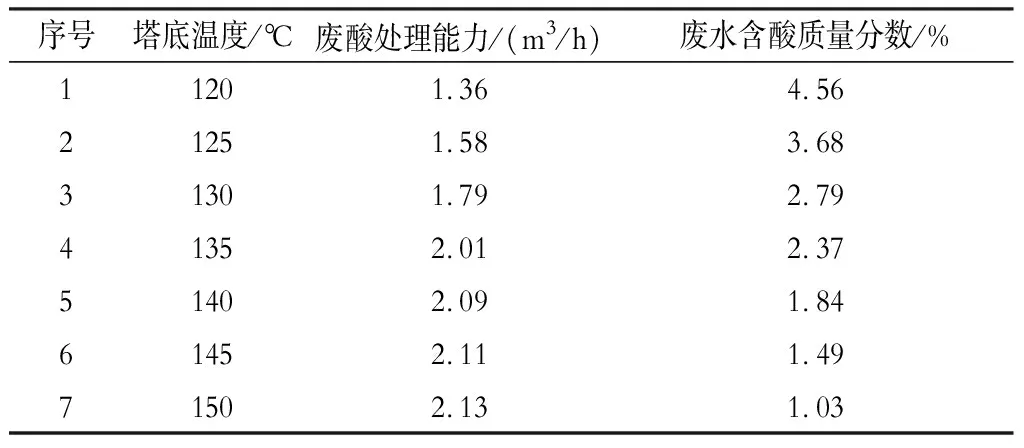

2.1 塔底温度控制

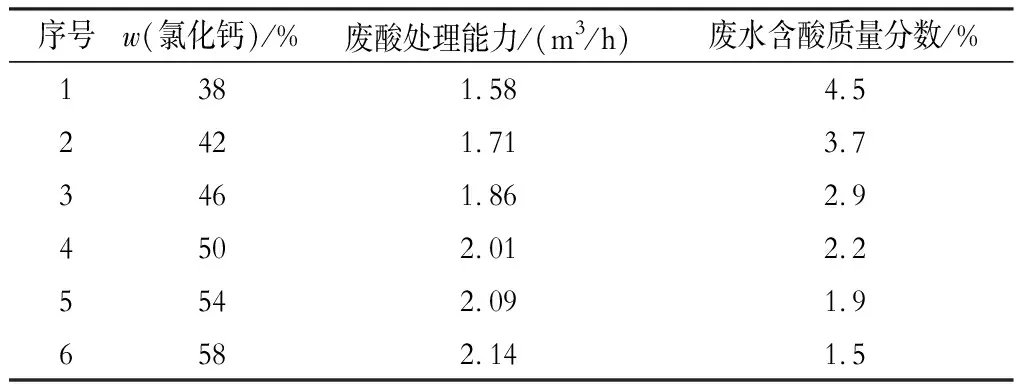

(1)塔底温度为解吸塔塔盘、填料中氯化钙与废盐酸的混合液中氯化氢的解吸提供了能量动力。塔底温度越高,氯化氢解吸的效果越好,解吸后废水含酸量越低。氯化钙浓度控制在指标范围内时,塔底温度对废酸处理能力、废水含酸量的处理效果见表2。

表2 塔底温度对废酸处理能力及废水含酸的影响

由表2可知:当塔底温度升高时,废酸处理能力呈上升趋势,废水酸含量呈下降趋势。

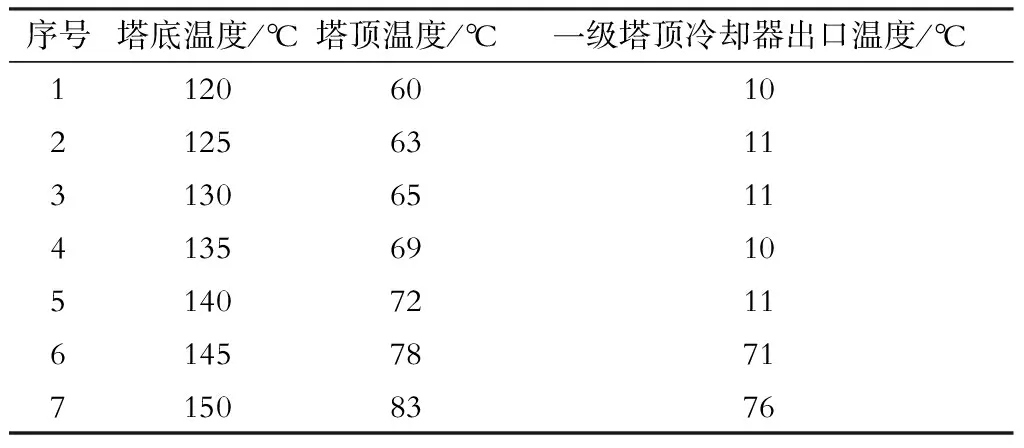

(2)在实际运行过程中,当塔底温度超过145 ℃时,将造成塔顶温度过高,水蒸发量过大,解吸出的氯化氢气体中夹带大量水蒸气,在氯化氢气体经一、二级塔顶冷却器冷却后,集聚大量冷凝酸,冷凝酸须继续循环至解吸塔进行进一步解吸,影响解吸塔处理能力;其次将造成解吸塔内出现托液现象,无法有效控制解吸塔内液位,如果托液现象严重将造成装置紧急停车。塔底温度对一级塔顶冷却器出口温度的影响见表3。

表3 塔底温度对一级塔顶冷却器出口温度的影响

由表3可看出:当塔底温度达140 ℃以上时,一级塔顶冷却器出口温度突然上升至71 ℃,主要是因为塔顶温度过高,造成大量水蒸气与氯化氢气体进入一级塔顶冷却器,冷凝后会出现大量冷凝酸,形成大量二次含汞废酸,并伴随着托液等现象的出现,因此须将塔底温度控制在140 ℃以内。

(3)当塔底温度低于130 ℃时,无法为氯化氢的解吸提供足够的传质传热动力(详见表2、表3)。在氯化钙浓度控制在指标范围内时,氯化氢的解吸量低于水洗塔内氯化氢的吸收量,使废酸解吸装置出现氯化氢脱吸失衡,造成水中酸含量超标。

由上述分析及表3可知:将解吸塔底温度控制在130~140 ℃,不但可实现深度解吸工艺解吸量达到氯化氢的吸收量,实现废酸零排放,同时还不会产生二次废酸,出现托液、腐蚀管线等现象,因此深度解吸工艺中塔底温度控制在130~140 ℃为装置的最佳控制温度。

2.2 氯化钙提浓控制

(1)氯化钙浓度对废酸处理的影响。

深度解吸工艺主要依靠氯化钙打破盐酸中的HCl—H2O体系恒沸点,来解吸盐酸中的氯化氢气体回用至生产系统,在生产过程中须严格控制氯化钙的浓度。当解吸塔温度控制在指标范围内时,如氯化钙质量分数低于48%,氯化钙盐水将无法起到打破HCl—H2O恒沸点的处理需求,造成混合液在解吸塔上部无法有效解吸,混合液中氯化氢含量高,在闪蒸罐内蒸发时,易造成解吸后废水含酸质量分数大于4%,超出深度解吸装置控制指标。氯化钙浓度对废酸处理能力及废水含酸的影响见表4。

表4 氯化钙浓度对废酸处理能力及废水含酸的影响

由表4可知:随着氯化钙浓度的持续升高,废酸处理能力呈上升趋势,废水含酸呈下降趋势,因此氯化钙浓度越高对装置的处理能力越好。

如氯化钙质量分数控制高于52%时,在氯化钙盐水与含汞废酸混合后,混合液温度突然下降至65~75 ℃。当混合液温度达到在75 ℃时,易出现管线结晶现象;当混合液温度为65 ℃时,混合点至解吸进口管线将出现堵塞现象,影响装置运行效果及运行能力。

综上所述,氯化钙盐水质量分数控制在48%~52%,可使深度解吸工艺处理废酸达到最佳效果,不仅将废酸处理能力控制在最优范围之内,而且将废水含酸指标也控制在最优范围内。

(2)温度对氯化钙浓度的影响。

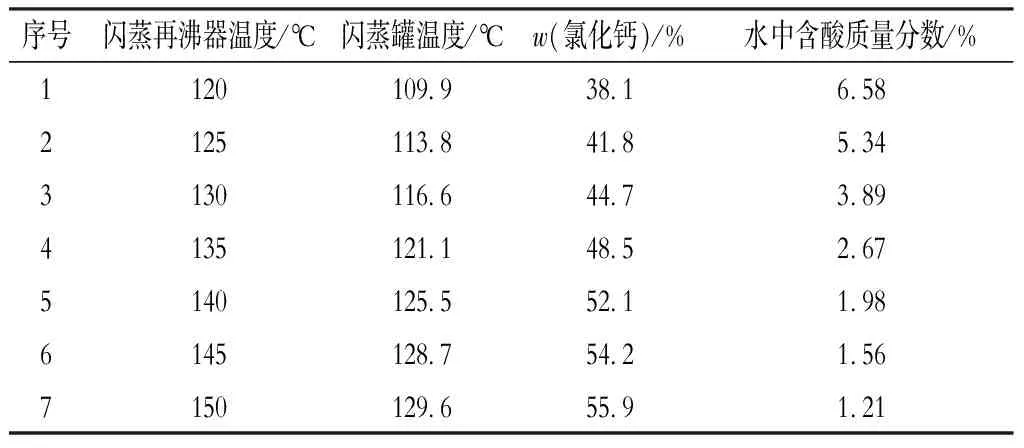

氯化钙溶液的浓度主要通过闪蒸再沸器、闪蒸罐的热交换和蒸发进行控制。当闪蒸再沸器温度控制低于130 ℃时,氯化钙与废酸混合液温度过低,在闪蒸分离罐水分蒸发时蒸发量不足,氯化钙质量分数低于48%,氯化钙溶液通过泵循环至解吸塔时,无法有效打破HCl—H2O体系恒沸点,影响解吸塔解吸效果,导致解吸出的废水含酸质量分数高于3%,无法达到水洗塔需求的控制指标≤3%。闪蒸再沸器温度对氯化钙浓度的影响见表5。

表5 闪蒸再沸器温度对氯化钙浓度的影响

当闪蒸再沸器温度控制过高时,氯化钙盐水温度上升,在闪蒸分离罐内水分蒸发量大,氯化钙质量分数超过52%,浓氯化钙盐水通过泵循环至解吸塔时,可有效打破HCl—H2O体系恒沸点,解吸出氯化氢气体,但在氯化钙盐水与含汞废酸混合后,易出现结晶,影响装置运行效果及运行能力。

通过上述内容可得出:闪蒸再沸器温度控制在130~140 ℃时,可使氯化钙质量分数控制在48%~52%,为氯化钙有效打破HCl—H2O共沸点起到了至关重要的作用,可保证装置的正常运行。

3 废酸运行效果评估

3.1 酸洗塔氯化氢平衡

经转化器反应后的氯乙烯单体中含有大量氯化氢、二氧化碳、氢气、氮气等转化副产物;氯化氢含量约为2 000 m3/h,其中1 500 m3/h氯化氢通过酸洗塔进行吸收。经废酸常规解吸的废酸中氯化氢质量分数为22%~24%,稀酸经塔顶与氯乙烯单体逆向接触,接触后稀酸吸收氯化氢后变为32%浓酸,送至常规解吸装置进行解吸,解吸量约为16 m3/h。废酸经常规解吸装置解吸后,将氯化氢送至氯化氢总管进行回用,将约4 m3/h稀酸送至深度解吸装置进行处理,将0.5 m3/h稀酸送至含汞废水中和使用。

3.2 深度解吸装置氯化氢平衡计算

来自常规解吸的质量分数20%~24%的稀酸,送至深度解吸装置进行解吸,将废酸解吸至含酸质量分数约3%以下的废水时,解吸出的氯化氢量约为250 m3/h,氯化氢送至氯化氢总管进行回用,含酸质量分数为2%的废酸补入水洗塔进行回用。

3.3 环保效益

(1)回收含汞浓酸(酸洗塔产生废酸):16×24×365=140 160(m3/a)。

(2)回收含汞稀酸(水洗塔产生废酸):4×24×365=35 040(m3/a)。

(3)废酸中含汞质量浓度为25~30 mg/L,全年减排汞量:30×(140 160+35 040)÷1 000=4 204.8(kg)。

3.4 经济效益

通过脱吸可回用氯化氢2 000 m3/h,氯化氢生产成本为583.69元/t,氯化氢的密度为1.477 kg/m3,则全年可节约资金:5 419×1.477×24×365×583.69÷1 000=1 510(万元)。

4 结语

通过对盐酸常规解吸、深度解吸工艺的研究和讨论可知,深度解吸装置须利用氯化钙作为助剂打破HCl—H2O的恒沸点,并将解吸塔底温度控制在130~140 ℃,将闪蒸再沸器温度控制在130~140 ℃,可实现深度解吸工艺的最优控制,将废酸全部解吸,每年减排汞4 204.8 kg,减排废酸17.52万t,产生经济效益1 510万元。