PVC-M双壁波纹管的开发

汪进南

(安徽杰蓝特新材料有限公司,安徽 广德 242200)

PVC双壁波纹管是市政排水管道领域的主流产品。然而,由于PVC具备低温脆性的缺点,在地质条件复杂的区域,当坠落的石块、沟槽的乱石等外界物质大力冲击管材时,PVC双壁波纹管较易发生脆性破坏,在工程应用领域容易出现事故。因此,笔者开发了高抗冲的PVC-M双壁波纹管,其在保留PVC双壁波纹管强度的同时,还大幅度提高了其低温抗冲性,并开发了PVC-M双壁波纹管承口1次成型的生产工艺。

1 PVC-M双壁波纹管简介

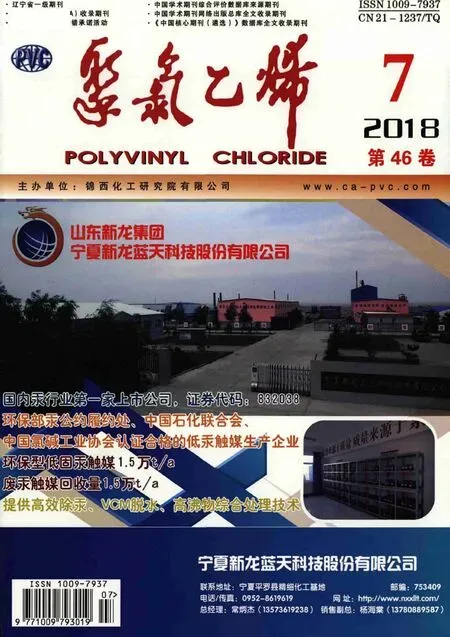

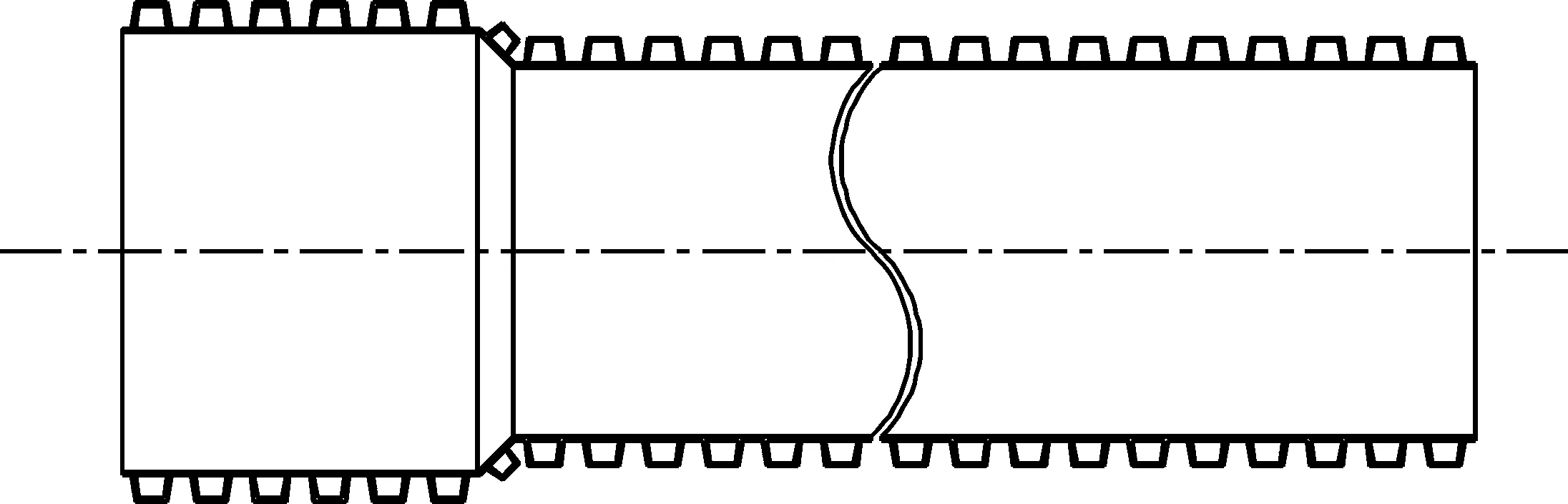

PVC-M双壁波纹管是一种新型的结构壁管材,具备色泽鲜艳、内外壁光滑、密度小、强度高、冲击性好、施工便捷、能有效承载外部载荷等优点,广泛应用于通信电力护套、市政排水、农田低压灌溉等工程领域。有别于传统PVC-U双壁波纹管的承口结构(产品结构见图1),PVC-M双壁波纹管的产品结构见图2。传统PVC-U双壁波纹管的承口为2次成型工艺,先连续生产直管,再通过2次加温软化、膨胀扩口来成型承口。PVC-M双壁波纹管的承口为1次成型工艺,内外壁紧密黏合一起。

(a)带承口

(b)不带承口

(a)带承口

(b)不带承口

2 配方

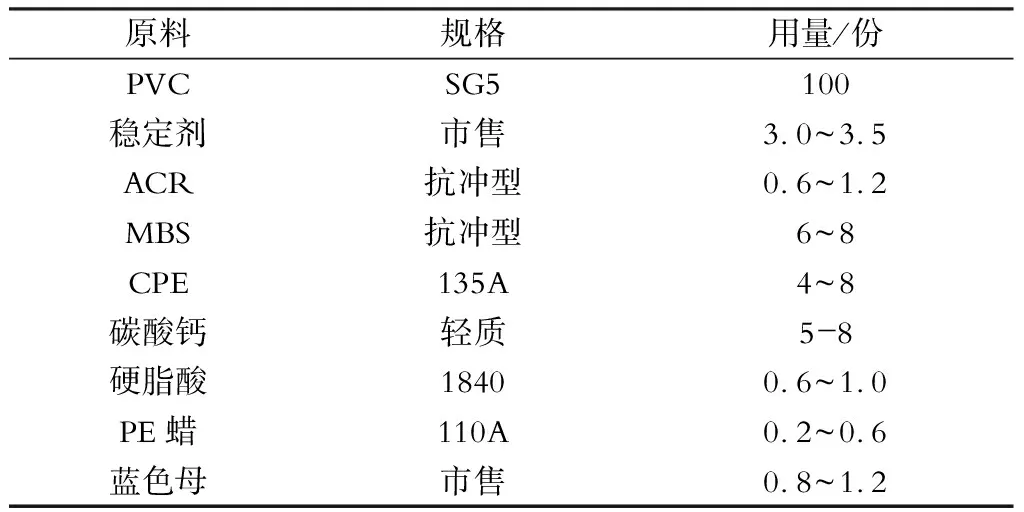

PVC-M双壁波纹管的配方见表1。

表1 PVC-M双壁波纹管的配方

PVC-M双壁波纹管是通过对传统PVC-U双壁波纹管材进行改良而获得的一种抗冲型管材。在原有配方基础上,通过添加冲击改性剂MBS,在保持PVC材料原有强度的同时增加了其延展性,从而使波纹管的韧性得到了较大幅度的提高。

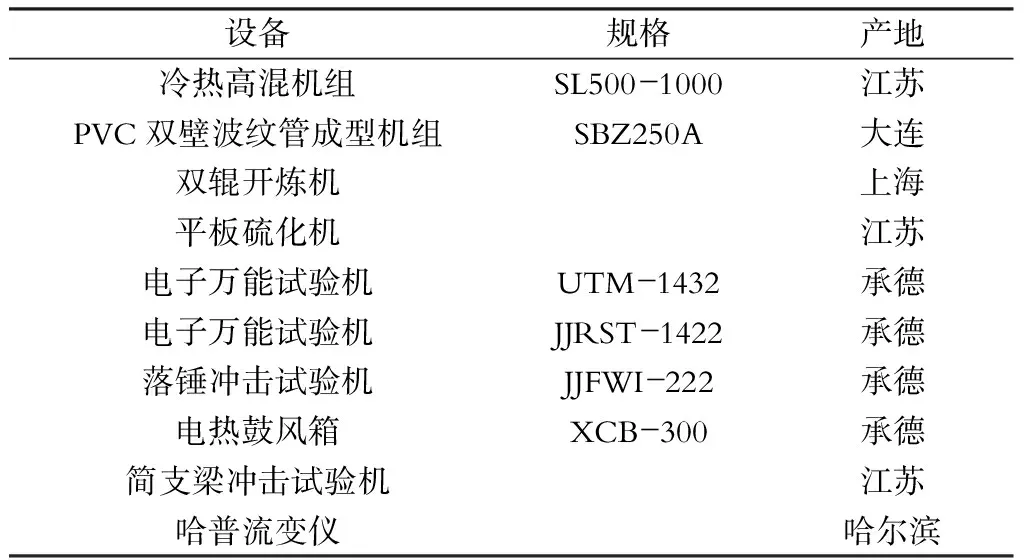

3 主要试验设备

PVC-M双壁波纹管的成型设备与PVC-U双壁波纹管相差不大,但须对成型机、模具进行一定程度的技术改进。主要试验设备见表2。

表2 主要的试验设备

4 性能测试

4.1 测试流程

按配方称量原料,用双辊开炼机在一定温度下混炼一定时间,待混炼充分后在平板硫化机上模压成型,通过标准裁刀制样进行性能测试,具体步骤如下。

(1)共混。

向小型拌料锅中加入称量准确的PVC、稳定剂、润滑剂、碳酸钙等原料,混合2~4 min,再加入准确称量的冲击改性剂,混料5~8 min后在双辊开炼机上于185 ℃炼塑完全,同时取部分混合料留存备用。炼塑成型的薄片厚度控制在1 mm左右,表面应光泽。

(2)模压成型。

将步骤(1)制得的薄片破碎后置于平板硫化机上于180 ℃热压10 min,排气后于180 ℃、10 MPa保温保压10 min,最后在10 MPa的压力下冷压至出板。

(3)制样测试。

检查步骤(2)制得的样板,查看有无分层、气泡、缺料等现象,如合格则使用标准裁刀进行制样,测试其性能。

(4)流变测试。

取步骤(1)的混合料进行流变测试,加料量为75 g,温度为190 ℃,转速为25 r/min。

4.2 测试结果

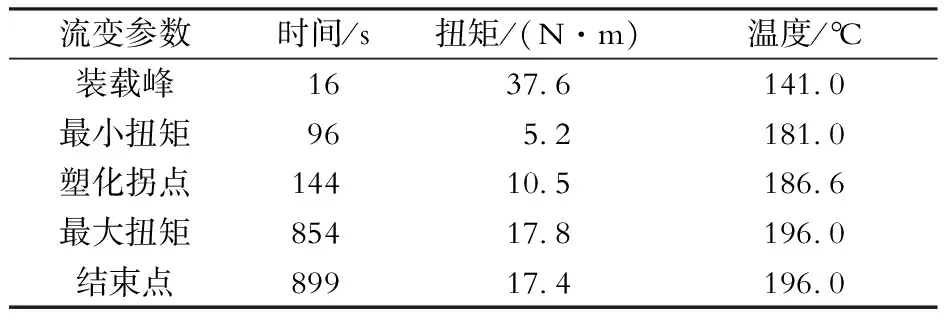

(1)流变性能。

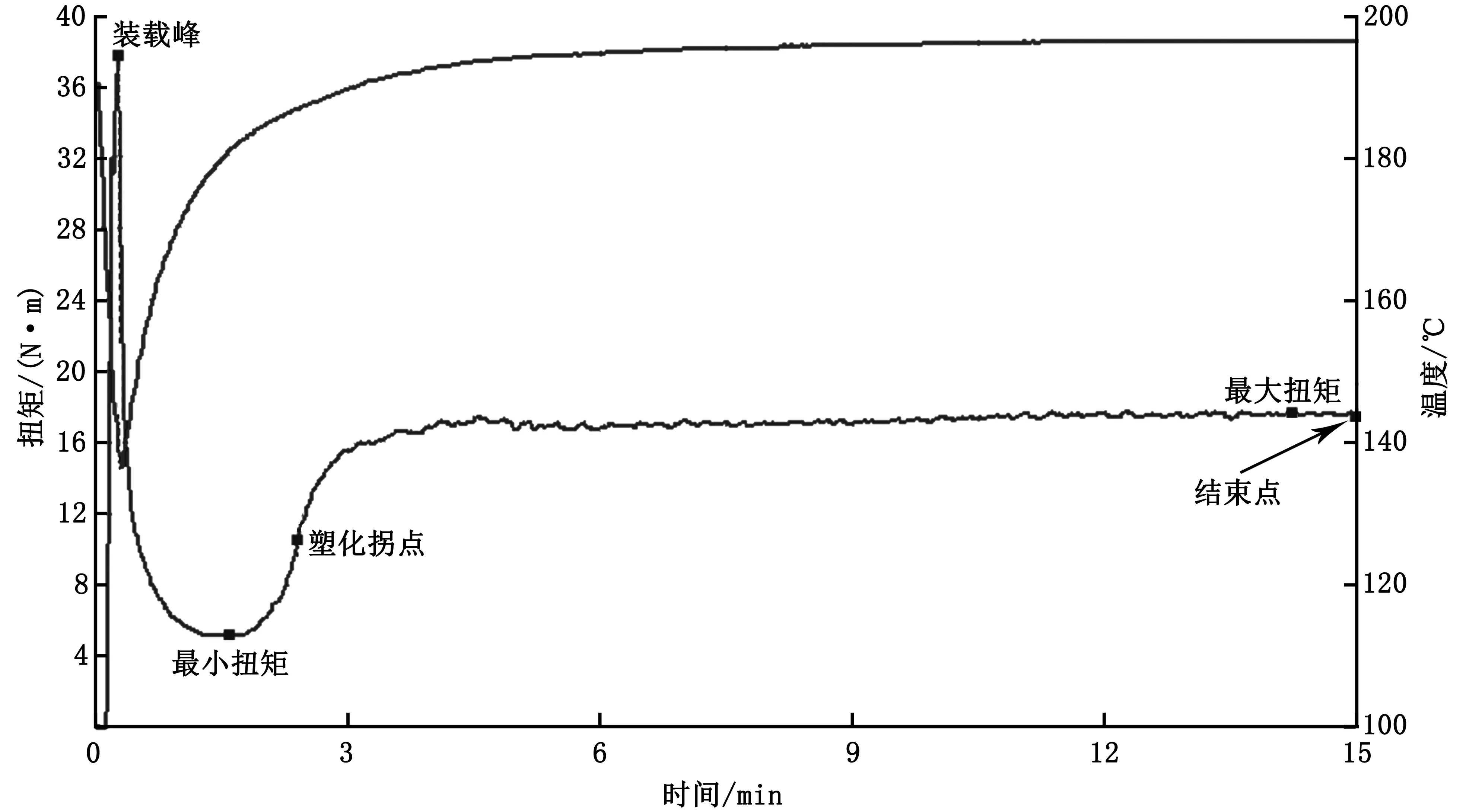

在PVC-M双壁波纹管的生产过程中,由于机头模具具有双层流道、熔程长、压力大等特点,且在成型工艺上吹塑、吸塑、挤出同时存在,因此混合料不仅要有较好的稳定性,而且应具备较好的加工流动性和熔体强度,以及双层壁的可黏结性。PVC-M混合料的流变性能见表3、图3。从图3、表3可以看出:PVC-M混合料的塑化时间较短,塑化扭矩和平衡扭矩比较平稳,热稳定时间较长,表明物料塑化快而平稳,稳定效果好,比较适宜PVC-M的挤出生产。

表3 PVC-M混合料的流变数据

图3PVC-M混合料的流变曲线

Fig.3RheologicalcurvesofPVC-Mblends

(2)力学性能。

试样的力学性能为:拉伸屈服强度44 MPa、断裂伸长率186%、缺口冲击强度32 kJ/m2、弯曲弹性模量2 500 MPa。

5 生产工艺

笔者重点介绍PVC-M双壁波纹管承口的1次成型工艺。为了实现PVC-M双壁波纹管承口的1次成型,需要对成型机的内外气路、启停位置程序、成型模块等进行调整,下面主要介绍机头模具的改进及波纹成型工艺的控制。

5.1 机头模具的改进

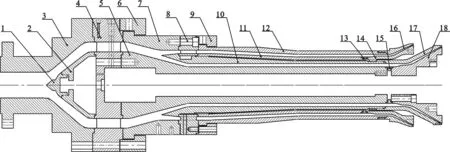

PVC-M双壁波纹管的机头模具主要起保温和分流的作用,结构复杂,主要特点是在同一模具内形成内外两层流道,内外流道夹层间通压缩空气,使外层在成型机模块上形成外波纹,内壁贴合在内定径套上成型。机头模具结构见图4。

1—堵头;2—内锥体;3—外锥体;4—大支架;5—内壁内芯棒;6—大法兰;7—外过渡体;8—小支架;9—小法兰;10—内壁外套模;

11—外壁内芯棒;12—外壁外套模;13—大调节环;14—外壁芯模;15—小调节环;16—外壁口模;17—内壁口模;18—内壁芯模。

图4PVC-M双壁波纹管的机头模具

Fig.4Extrusionheaddiefordouble-wallcorrugatedPVC-Mpipes

通过调整机头内外壁温度,可改变熔体流动方向,从而达到调整内外壁壁厚、改善产品性能的目的。内外壁厚受温度影响之外,还与内外碗口模间隙有关,一般口模间隙(单侧)如下:

内壁口模间隙=(模块内径-定径套外径)/3。

外壁口模间隙=(1.2~1.6)×内壁口模间隙。

内外壁的口模间隙是机头模具的重要控制参数。间隙过大,局部压力变小,料流速度快,造成壁厚过大,冷却慢,物料偏软,导致波纹成型吹胀时产生破洞。间隙过小,压缩比过大,不易出料,同时壁厚的均匀性难以控制,造成内外壁黏结不良,需要通过降低主机转速等措施来增加物料的挤出量,以保证内外层在层压处黏结起来,这就导致管材的生产效率下降,成本上升。

5.2 波纹成型工艺

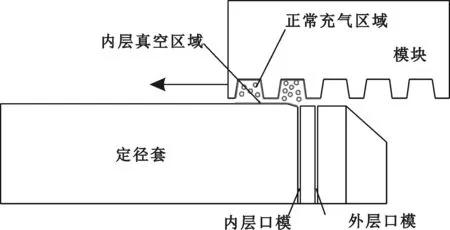

传统波纹成型工艺有真空成型和吹塑成型2种。真空成型是通过成型模块上的真空槽使管坯外壁靠负压吸附在成型模块上,其内壁靠引出芯模的定径套成型。吹塑成型的特点是在机头挤出熔融坯料时设置有内层气和外层气,外层气产生的正压使外层坯料吹胀,贴在模块型腔上,形成外波纹,内层气与外层气保持平衡,并使内坯料贴合在冷却定径套上,以获得平滑的内壁和稳定的尺寸。

传统的PVC双壁波纹管由于承口为2次成型工艺,一般采用吹塑成型工艺。笔者借鉴PE波纹管成型特点,将2种波纹成型工艺进行结合。

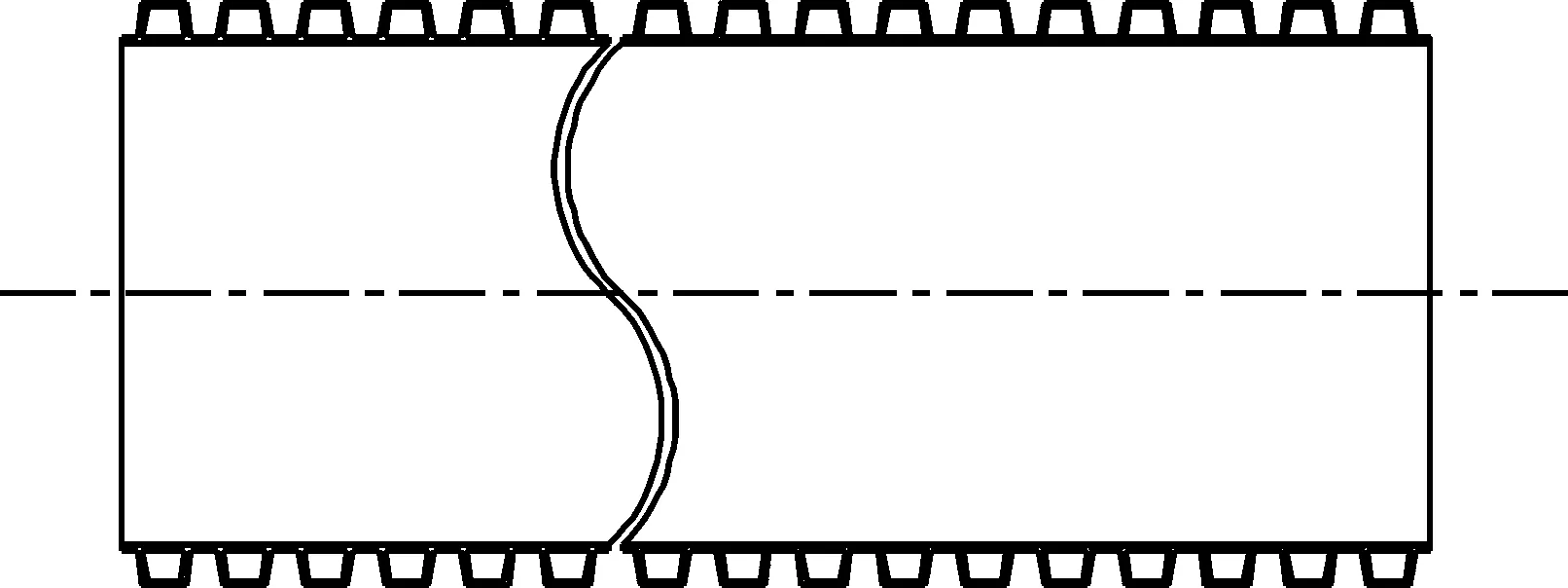

直管外层靠模块上吸真空、内外层之间吹气成型,内层通过定径套的内层真空吸附在定径套上成型,模块和定径套的间隙把外层和内层挤压到一起,形成压层。在内、外层成型的过程中,需要有一定压力的正常充气来辅助成型,压力大约在0.005 MPa(见图5)。

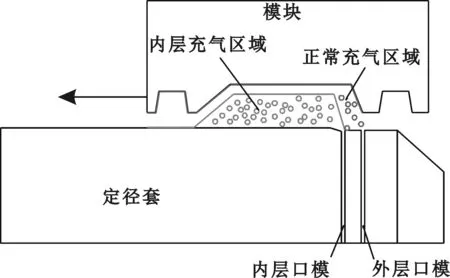

图5 直管成型

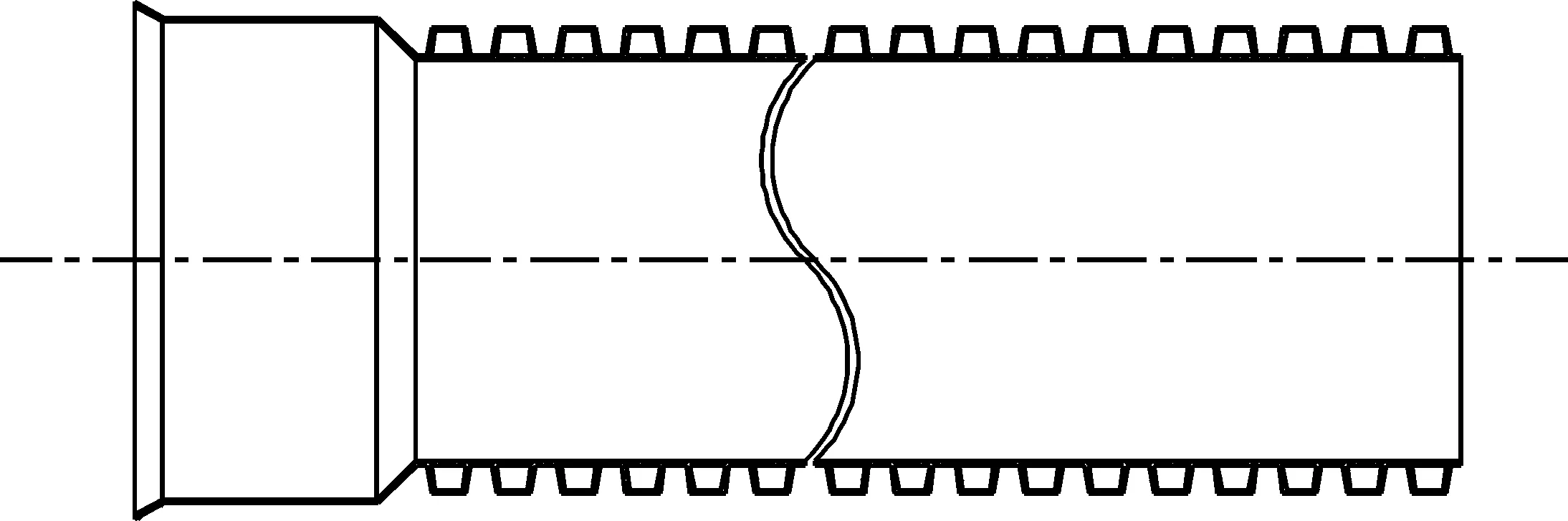

而双层承口成型则是光电开关感应到承口模具时,程序接收承口信号,内层充气区域大于正常充气区域的气压,内层被吹贴到外层上,形成双层承口(见图6)。

图6 承口成型

加工过程中,气压及负压的稳定性和可调性非常重要。外层气压过大,易造成管材内波纹;内层气压过小,波纹吸附不起来,影响产品性能。同时,还应保证定径套与模块的对中,防止定径套与成型模块间隙过小及成型模块产生位移或滑差,以得到合格的双壁波纹管。

6 性能及应用

外径315 mm、环刚度级别SN8的PVC-M双壁波纹管的性能如下:内壁壁厚为1.3 mm,环刚度为10.7 kN/m2, 维卡软化温度为81.7 ℃,密度为1.38 g/cm3,烘箱试验(150 ℃、30 min)结果为无气泡、无分层、无开裂,落锤冲击试验为0/25(0 ℃、2.5 kg、2 m)、0/25(0 ℃、5 kg、2 m),环柔性(30%)为试样圆滑无破裂,两壁无脱开,内外壁无反向弯曲。

从上述数据可看出:PVC-M双壁波纹管的管材壁厚仅为GB/T 18477.1—2007中标准壁厚(1.6 mm)的81.25%,而管材的各项性能均大幅度提高,尤其是低温落锤冲击性能,在落锤质量为5 kg时仍然满足标准要求,说明PVC-M双壁波纹管具备优异的力学性能。PVC-M双壁波纹管的照片见图7。

图7 PVC-M双壁波纹管

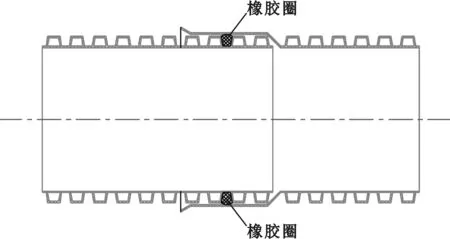

抗冲型PVC-M管材韧性提高后破坏敏感性降低,管材不易受损,对长期强度影响变小,加之便捷的橡胶圈承插连接方式(见图8),使其具备更广阔的应用前景,可广泛应用于市政、工业的排水排污,农田低压灌溉,电力护套等工程领域。

图8 PVC-M双壁波纹管的连接方式

7 常见生产问题分析

7.1 外壁不能成型

①外层偏壁严重;②口模间隙过大,拉伸太大;③内层口模上黏料,料太黏、太软;④料坯过软或过硬;⑤料里有杂质;⑥正常充气气压太小或太大;⑦成型机位置不合适;⑧压层的壁厚偏差大。

7.2 内壁不能成型

①水温过高导致定径套温度高,冷却不足,内壁被拖拽擦破;②料里有杂质或塑化不好,有破洞;③压层壁厚偏小,被外层挤破;④内层口模温度低导致出料困难,比如定径套冷却能力过大,使内层芯模温度降低,造成出料困难;⑤口模间隙过大,料拉伸太大;⑥模块不正引起压层偏;⑦电木板变形,套贴到芯模。

7.3 压层问题

①模块和定径套的四周间隙不均匀,造成压层偏;②压层壁厚不均匀导致管材弯曲或不能成形,一般向压层壁厚小的一边弯曲。

7.4 扩口问题

①从开始处,内壁一点也没贴合,表明内层充气压力过小或没有充气;②内壁贴了一部分且有破损,壁厚明显变薄,表明内层充气压力过大或吹破;③内壁贴了一段后但未贴上,完全离开外层但没破,表明内层真空阀没能关闭或吹气距离短;④内壁已贴好,周围有几块带横纹的疤痕似的缺陷,表明内层真空度大于外层真空度;⑤扩口之后的内壁出现破洞、裂纹,主要由真空的开关位置不当所引起;⑥扩口之前的1~2个波峰内壁出现问题,原因可能是:在成型内壁时,真空阀关闭,导致内壁定型时间过短;内真空管处的真空度太小;水温偏高;扩口放气过早;扩口外层成型过晚。

8 结语

PVC-M双壁波纹管弥补了传统PVC-U双壁波纹管的低温脆性的缺点,解决了其承口须2次加工的工艺缺陷。PVC-M双壁波纹管经环柔性(30%)试验后,仍然能缓慢回复成圆管状态,具备良好的施工适应性和抗蠕变效果,应用前景广阔。