电石渣基CaO球团热强度的调控

张军强,钟梅,于星,王志,钱国余,公旭中*

(1.新疆大学化学化工学院,新疆维吾尔自治区煤炭清洁转化与化工过程重点实验室,新疆 乌鲁木齐 830046;2.中国科学院过程工程研究所,湿法冶金清洁生产国家工程实验室,北京 100190;3.内蒙古中谷矿业有限公司,内蒙古 蒙西 016064)

1 研究目的

目前,氯乙烯有2种生产方法,一种是石油乙烯法[1],另一种是电石乙炔法。我国资源呈现“富煤、贫油、少气”的特点,采用电石乙炔法生产的氯乙烯占我国氯乙烯产量的75%[2]。

电石是连接有机界和无机界的桥梁,是生产乙炔的原料,而乙炔被称为“有机合成工业之母”。在无机界中,先将天然石灰石煅烧成CaO,将焦煤制成焦炭,然后采用电弧加热法在2 273~2 473 K条件下生成电石(CaC2),见反应式(1)[3-4];电石再通过反应式(2)进入有机界[3-4],生成的乙炔进一步合成各种有机材料[5-8]。

(1)

(2)

在整个过程中,钙是打开有机界的一把“钥匙”,开启了有机界的合成大门。在电石乙炔法工艺路线中,电石水解生成的乙炔与HCl加成得到氯乙烯,再聚合制得PVC树脂。电石制备乙炔的过程中产生了大量的电石渣。电石渣主要用于制备水泥[9]和建筑用砖[10]等,因电石渣中Ca(OH)2含量大于90%,因而可用于制备环氧丙烷(作为皂化剂)[11]、CaCl2[12]和次氯酸钙漂白剂[13],此外还可以用于工业酸性气体(CO2、SO2等)的吸收[14-17]。然而,上述应用过程消耗量少,因此大量电石渣被随意堆放填埋,对空气和水环境造成了严重的污染。

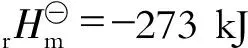

为此,中国科学院过程工程研究所提出了利用电石渣制备高强度CaO球团,代替由天然石灰石制备的块状CaO应用于电石生产的“闭路钙循环”模式,工艺流程如图1所示。

图1 “闭路钙循环”流程图

闭路循环是由电石渣经过流化干燥处理得到粉体Ca(OH)2,将粉体Ca(OH)2成型、煅烧得到块状CaO球团循环生产电石。此外粉体Ca(OH)2还可经开路转化生产纳米CaCO3和粉体CaO。

我国现行的电弧加热法制备电石采用的是“移动床”反应器,将块状CaO(5~30 mm)与半焦在2 273~2 473 K下由上端加入电石炉,熔融产物CaC2由炉底卸出,经冷却破碎后得到电石成品;产生的CO气体穿过原料层,由炉体上部排出[18-20]。这种“块-块”固相反应接触面积小,传质速率低,造成电石生产过程能耗高、效率低。为提高生成效率,降低能耗,提出了采用粉状CaO代替块状CaO的氧热法电石生产技术,但该方法还没有成熟的生产设备[20]。采用“移动床”反应器生产电石时,为保证反应产生的CO气体能够顺利地穿过原料层从电石炉上部排出,维持安全负载压力,避免“崩床”等安全问题,所采用的块状CaO必须要有足够的热强度,所以电石渣基CaO球团热强度是该工艺能否成功的关键。

笔者以电石生产所用天然石灰石的结构为基准,通过仿生学的理念实现CaO球团结构与性能的调控[21],通过采用合适的黏结剂,使CaO球团结构与天然石灰石的结构相近,从而提高CaO球团的热强度。

腐殖酸、淀粉水解物、糊精是典型的有机黏结剂,能够大幅度提高球团的冷强度[22-23]。烧结球团一般通过调整球团组分、添加剂及烧结工艺实现对球团性能的调控,常用的添加剂有黏土、膨润土、MgO[24-28]等。笔者重点研究黏结剂种类和用量对CaO球团热强度的影响,期望提高电石渣基CaO球团热强度。

2 试验

2.1 试验原料

天然石灰石,内蒙古某氯碱厂;电石渣,山东某氯碱厂;Ca(OH)2,分析纯,上海阿拉丁生化科技股份有限公司;淀粉水解物,自制;去离子水、糊精、腐殖酸盐、黏结剂B,市售。

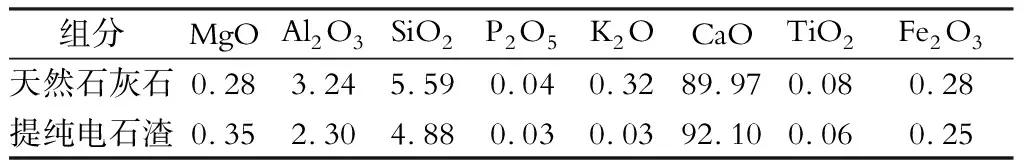

天然石灰石和提纯电石渣的组成(质量分数)分析见表1。

表1 天然石灰石和提纯电石渣组成分析Table 1 Compositional analysis of natural limestone and purified carbide slag %

2.2 试验部分

2.2.1 球团的制备

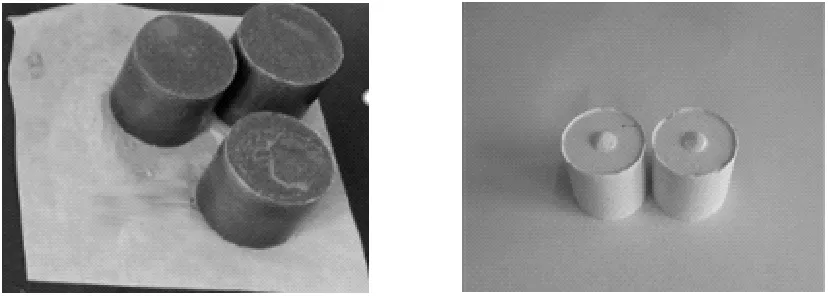

经水力流化干燥处理得到的电石渣中Ca(OH)2质量分数可达到92%~98%[29],为了消除电石渣中残留杂质对球团强度的干扰,采用分析纯Ca(OH)2代替电石渣进行仿生试验。取一定质量的Ca(OH)2,添加不同种类、不同含量的黏结剂均匀混合,称取15 g混合料加入直径为20 mm的模具中,通过嵌样机(SQ-5型)在一定的压力下冲压成高径比为1∶1的Ca(OH)2球团;将天然石灰石切割打磨成与球团规格一致的1∶1球团(见图2)。

天然石灰石球团 Ca(OH)2球团 图2 切割成型的天然石灰石球团与Ca(OH)2球团Fig.2 Cut and shaped natural limestone pellets and Ca(OH)2 pellets

2.2.2 球团性能测试与表征

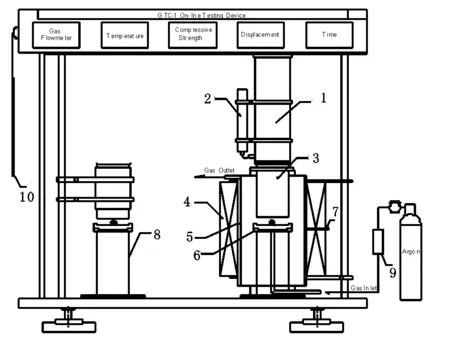

压制好的球团经干燥养护一段时间后,用固体物料高温过程抗压强度(热强度)与蠕变在线测试系统[30](见图3)测定其热强度。

1—压力传感器; 2—位移传感器; 3—刚玉承压柱; 4—炉体; 5—刚玉管; 6—刚玉基座; 7—温度传感器; 8—金属压力杆; 9—气体流量计; 10—配重。

热强度测定程序为: 在Ar气氛下,以10 K/min 速度升温至873 K,再以6 K/min 速度升温至1 473 K,保持恒温。将球团置于载物托盘中,为模拟球团在电热炉中的煅烧环境,将球团在1 473 K恒温一定时间后再测试其热强度,记录球团热强度的最大值,每个球团重复测试3 次,取其平均值作为球团热强度。

样品含量由X射线荧光光谱仪(XRF, AXIOS-MAX)测定;煅烧前后样品物相组成由X射线衍射仪(XRD, X'Pert PRO MPD)测定;微观形貌和烧结部位物相通过热场发射扫描电子显微镜(SEM, JSM-7001F, JEOL, Japan)测定。

3 结果与讨论

3.1 Ca(OH)2基CaO球团黏结剂的优化

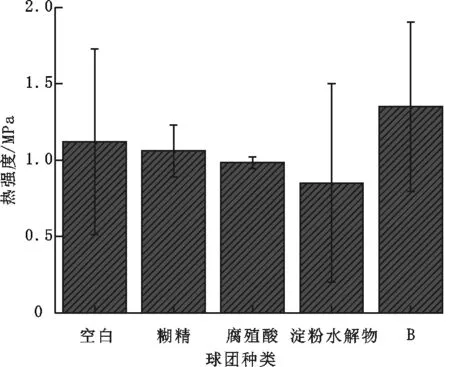

在煅烧温度1 473 K、煅烧时间10 min的试验条件[31]下,天然石灰石热强度为11.9 MPa,笔者对该条件下分别添加质量分数均为3%的糊精、腐殖酸、淀粉水解物和黏结剂B的球团进行热强度测试,测试结果如图4所示。

图4 含不同黏结剂的Ca(OH)2基CaO球团热强度

由图4可见:加入4种黏结剂的球团热强度分别为1.06、1.00、0.95、1.35 MPa,其中含淀粉水解物球团的热强度最低;含黏结剂B球团的热强度最高,由空白试样的1.12 MPa提高至1.35 MPa,提高了20%。

加入糊精、腐殖酸、淀粉水解物的球团强度降低的原因是CaO会催化有机物的热解,球团因有机物的热解而形成大量的空隙和裂隙结构,导致CaO球团热强度降低[32-33]。加入黏结剂B后,Ca(OH)2与B反应生成的Ca-B复合盐可能抑制了烧结过程中CaO颗粒的异常生长,导致烧结颈大小分布范围变窄,球团中的烧结颈数目增加,对CaO球团致密性可能起到积极的促进作用,因此选择黏结剂B来强化CaO球团热强度。

3.2 黏结剂B含量对Ca(OH)2基CaO球团热强度的影响

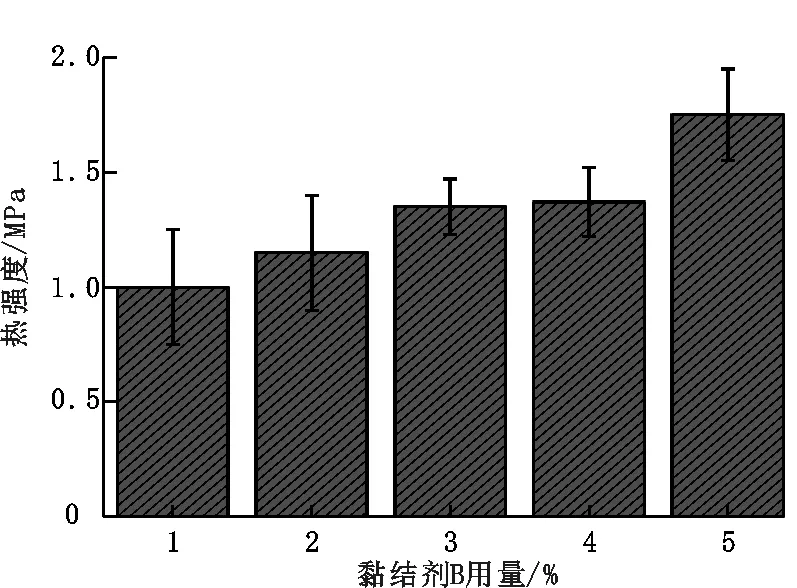

为确定黏结剂B含量对球团热强度的影响,笔者以1%(质量分数,下同)为梯度研究B含量1%~5%时球团的热强度,结果如图5所示。

图5 黏结剂B含量对Ca(OH)2基CaO球团热强度的影响

由图5可见:随着黏结剂B含量的增加,球团热强度也逐渐提高,从添加1%B的1.0 MPa提高到添加5%B的1.75 MPa。

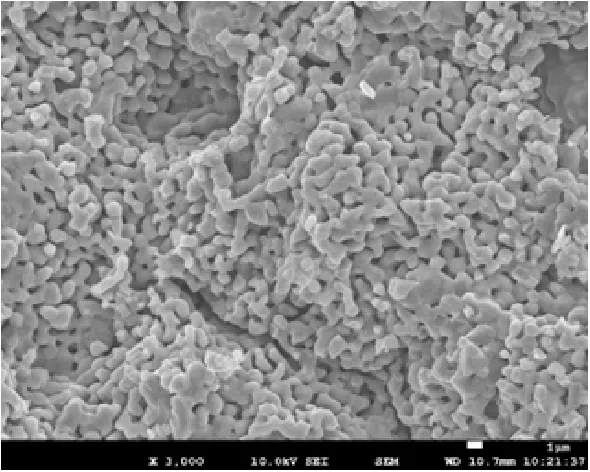

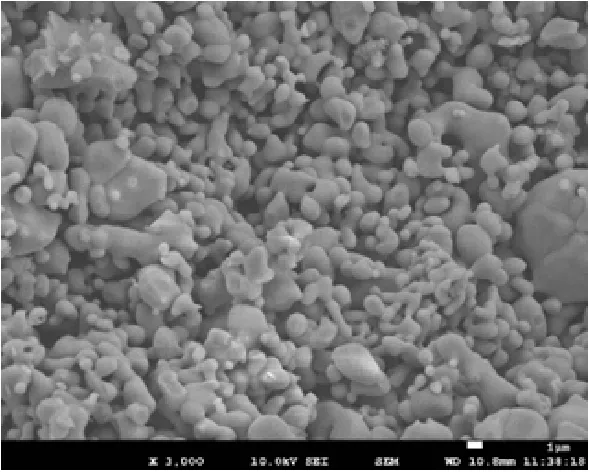

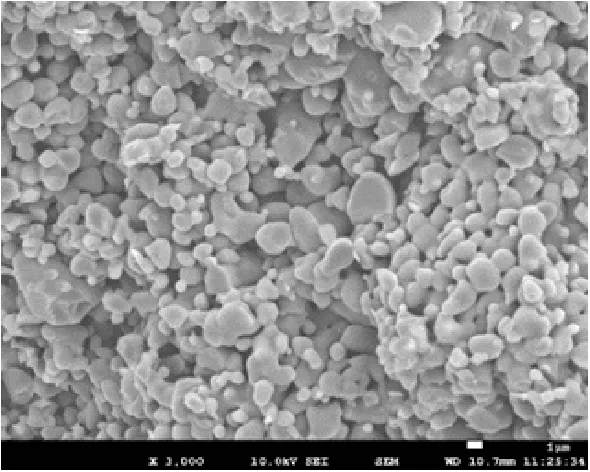

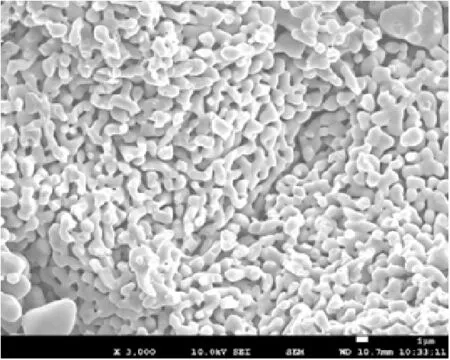

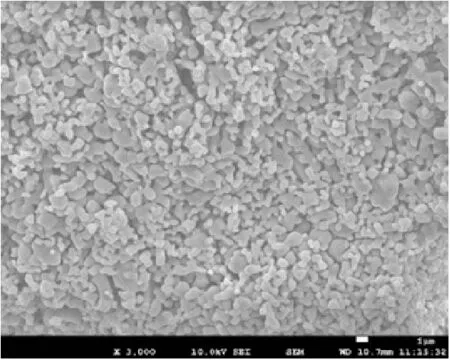

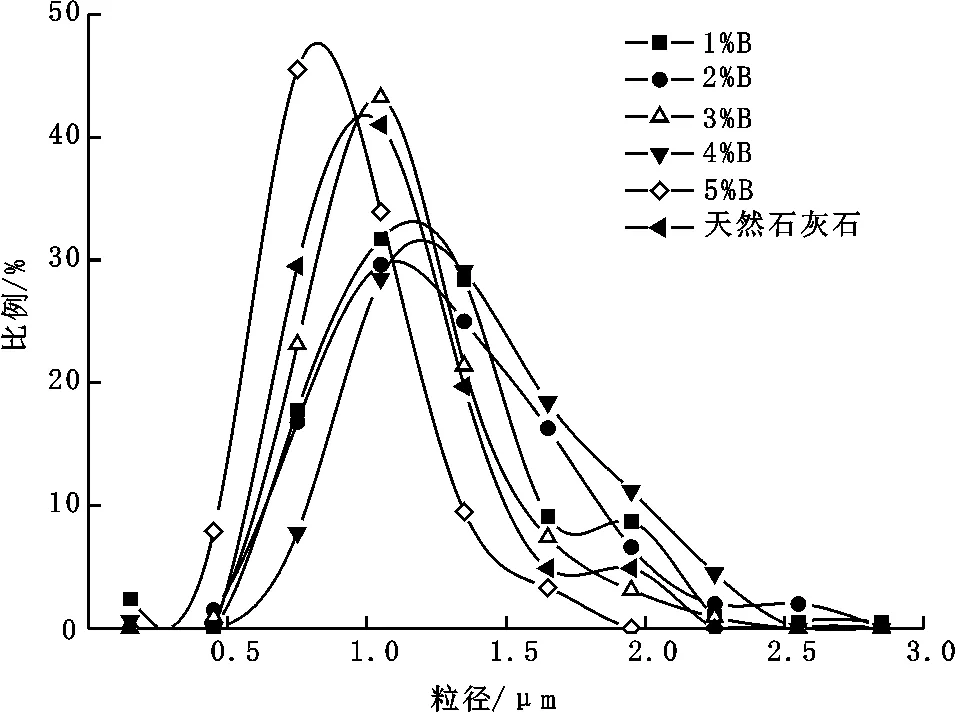

为研究黏结剂B对CaO球团微观结构的影响,采用热场扫描电子显微镜(SEM)进行微观结构分析,结果如图6所示;然后采用Nanomeasure软件进行CaO粒度分布统计,结果如图7所示。

天然石灰石

1%B

2%B

3%B

4%B

5%B图6 天然石灰石与不同B含量的Ca(OH)2基CaO球团的SEM图Fig.6 SEM images of natural limestone and Ca(OH)2-based CaO pellets with different adhesive B content

图7 CaO的粒度分布

由图6、图7可见:天然石灰石的颗粒大小分布不均匀,其中异常大的CaO粒径达到2 μm,平均粒径为1 μm。随着B含量的增加,CaO颗粒中异常生长的CaO颗粒受到抑制,平均粒径逐渐减小,由含1%B的1.15 μm减小到含5%B的0.8 μm,球团中CaO颗粒大小趋于一致,粒度范围变窄,球团的致密性进一步加强。

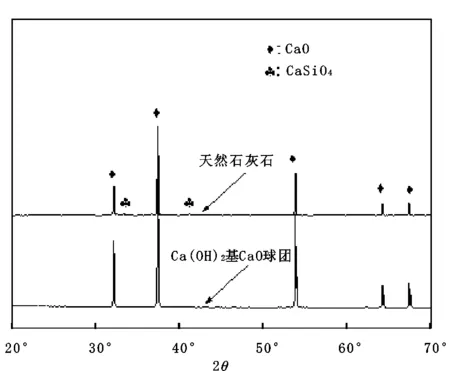

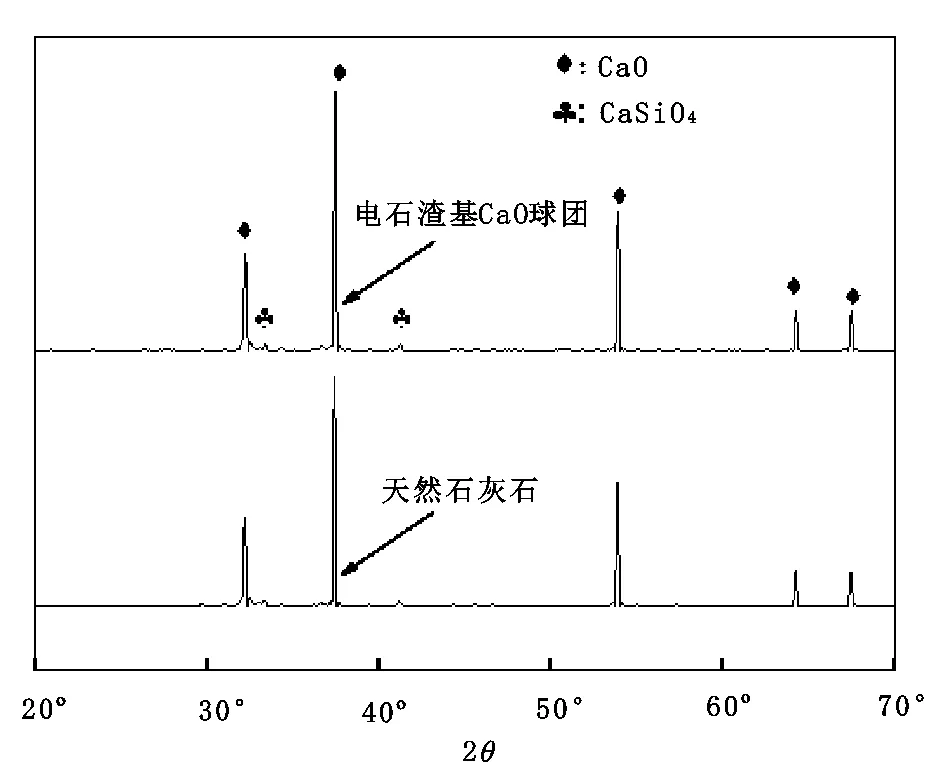

1 473 K时天然石灰石与含3%B的Ca(OH)2基CaO球团的XRD衍射图如图8所示。

图8 天然石灰石与含3%B的Ca(OH)2基CaO球团的XRD衍射图

由图8可见:两者主物相均为CaO(2θ=32.26°、37.41°、53.92°、64.21°、67.42°),均含有微弱的Ca2SiO4(2θ≈32.5°、41°)峰,表明在1 473 K时两者完全分解并全部转化为CaO。

因为添加3%B球团的CaO颗粒大小和结构最接近天然石灰石,且添加4%B的球团热强度仅比添加3%B的球团热强度提高了1.5%,综合考虑微观结构、热强度提高的效率和原料成本,黏结剂B的最佳添加量为3%。

3.3 黏结剂B对电石渣基CaO球团热强度的影响

通过上述研究,发现3%B黏结剂显著提高了CaO球团的热强度,依据仿生学的观点[21],用纯Ca(OH)2球团的规律对电石渣基CaO球团热强度进行调控。天然石灰石与含3%B的电石渣基CaO球团的XRD衍射图如图9所示。由图9可见:在1 473 K,天然石灰石和电石渣基CaO球团均完全分解,主物相均为CaO,其中含有微弱的Ca2SiO4衍射峰。

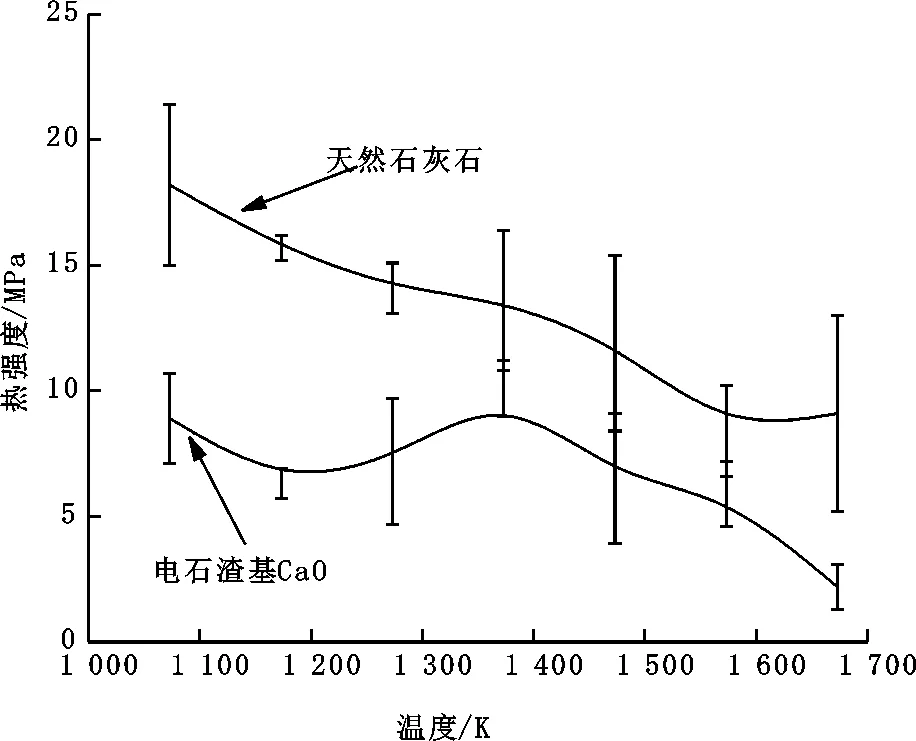

天然石灰石与含3%B的电石渣基CaO球团热强度随温度的变化如图10所示。

图9 天然石灰石与含3%B的电石渣基CaO球团的XRD衍射图

图10 天然石灰石与含3%B的电石渣基CaO球团热强度随温度的变化

由图10可见:在1 073 K~1 673 K,随着温度不断升高,天然石灰石和电石渣基CaO球团的热强度都呈降低趋势;而电石渣基CaO球团热强度呈S形变化,在1 173~1 373 K范围内热强度呈上升趋势,这是因为在1 173 K时,Ca(OH)2完全分解成的CaO晶粒开始生长并形成晶界,球团强度开始增加;随着温度的进一步升高,晶粒达到极限尺寸,增长速度变慢,热强度不再升高,此时Al2O3和SiO2等杂质氧化物在高温下与CaO反应生成低熔点共熔物,如(CaO)12(Al2O3)7、CaSiO3、Ca2SiO4等[34],其在高温下呈孔洞状,导致CaO球团中形成裂隙、孔洞等结构,使电石渣基CaO球团热强度降低[30, 34]。

在1 473 K时,Ca(OH)2基CaO球团的热强度仅为1.35 MPa,而添加3%B的电石渣基CaO球团的热强度为7.0 MPa,提高了4.2倍,这说明无机黏结剂B对于电石渣特殊体系具有良好的适应性,能显著提高电石渣基CaO球团的热强度。

4 结论

(1)通过测试含不同种类黏结剂的Ca(OH)2基CaO球团在1 473 K时的热强度,遴选出适用于碱性体系的无机黏结剂B,该黏结剂的加入提高了Ca(OH)2基CaO球团的热强度。

在黏结剂B含量1%~5%时,随着B含量的增加,Ca(OH)2基CaO球团热强度从1.0 MPa提高到1.75 MPa。综合考虑经济效益,选择3%作为黏结剂B的最佳添加量。

(2)通过与天然石灰石基CaO球团热强度对比,选择3%B作为电石渣体系的黏结剂用量,电石渣基CaO球团热强度提高到7.0 MPa。

(3)由于电石渣中含有电石生产过程中残留的杂质氧化物,其在高温下与CaO的反应是电石渣基CaO球团热强度降低的重要因素。