一种用于罐底边缘板的新型复合防腐蚀层

,,, ,,(1. 中国石油集团工程技术研究有限公司,天津 300451;2. CNPC石油管工程重点实验室 涂层材料与保温结构研究室,天津 300451)

储罐腐蚀主要分为内腐蚀和外腐蚀两类。内腐蚀主要集中在罐内壁下部和焊接处;外腐蚀以罐底板腐蚀为主[1]。储罐腐蚀中80%发生在储罐底部,在罐底腐蚀中,边缘板的腐蚀占60%[2]。为此加强罐底边缘板的防护,对延长储罐的使用寿命、减少储罐的事故发生率至关重要。

目前,国内常见的罐底边缘板防腐蚀方法包括涂覆弹性聚氨酯、防水涂料,缠绕防水胶带、矿脂油带等方法[3]。但由载荷和温度变化造成的储罐变形[4],冬季的严重结冰以及坠冰冲击,高盐分化学介质的渗入等因素,都会造成当前单一罐底边缘板防腐蚀层翘边、脱落、起壳、材料失效等现象,形成雨水、露水等腐蚀介质入侵边缘板的通道[5],最终导致边缘板腐蚀。

因此,合理选择罐底边缘板防腐蚀层材料,优化防腐蚀层结构,开发具有良好防水性能、抗冲击性能的防腐蚀层能有效加强罐底边缘板的防护,从而延长储罐的使用寿命,降低储罐安全事故的发生率。

1 试验

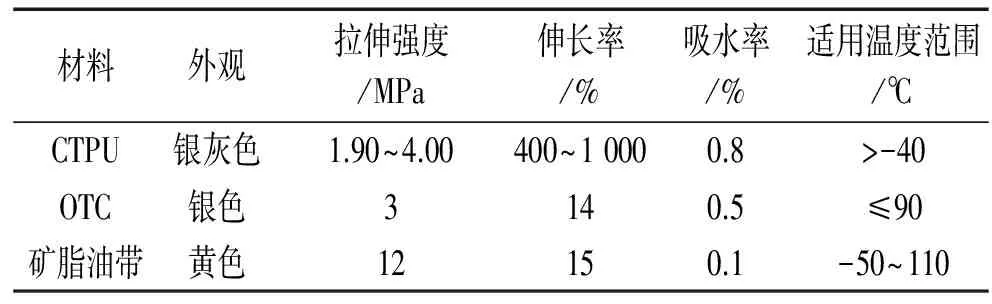

试验用防腐蚀材料为目前应用较多的弹性聚氨酯(CTPU)、矿脂油带、氧化聚合物(OTC),其基本理化特性见表1。

制备150 mm×50 mm×8 mm尺寸混凝土块若干,待混凝土块完全硬化后将N80钢片(50mm×10 mm×3 mm)放置在混凝土块上,然后分别用弹性聚氨酯(CTPU)、矿脂油带、氧化聚合物(OTC)3种防腐蚀材料涂敷或包覆制成单一防腐蚀层试件,防腐蚀层厚度≥2 mm,如图1所示。按照SY/T 0063-1999《管道防腐层检漏试验方法》对试件进行电火花检漏,无漏点为合格试件。

表1 3种防腐蚀材料理化特性情况Tab. 1 Physical and chemical properties of three kinds anti-corrosion materials

对比研究了这3种防腐蚀层的防水性能,耐盐雾腐蚀性能和憎水性。选取综合性能最佳的材料为储罐边缘板的复合防腐蚀层内层材料,并以聚乙烯为边缘板复合防腐蚀层的外护材料。

图1 单一防腐蚀层试件示意Fig. 1 Schematic of test pieces with single corrosion protection layer

防水性能测试:将3种单一防腐蚀层试件放入高压釜中,加入5%(质量分数)NaCl溶液直至溶液完全浸没试件为止;用N2进行加压,压力为5 MPa,温度保持在20 ℃,恒温静置0,10,15 d后,除掉钢片表面防腐蚀层,观察N80钢片表面的腐蚀情况。

耐盐雾腐蚀性能测试:按照ISO 9227-2006《人造气氛中的腐蚀试验——盐雾试验》标准要求方法,对3种单一防腐蚀层试件进行30 d的盐雾试验,对复合防腐蚀层试件分别进行30 d和60 d的盐雾试验。盐雾试验结束后,除掉防腐蚀层,观察其宏观腐蚀形貌。

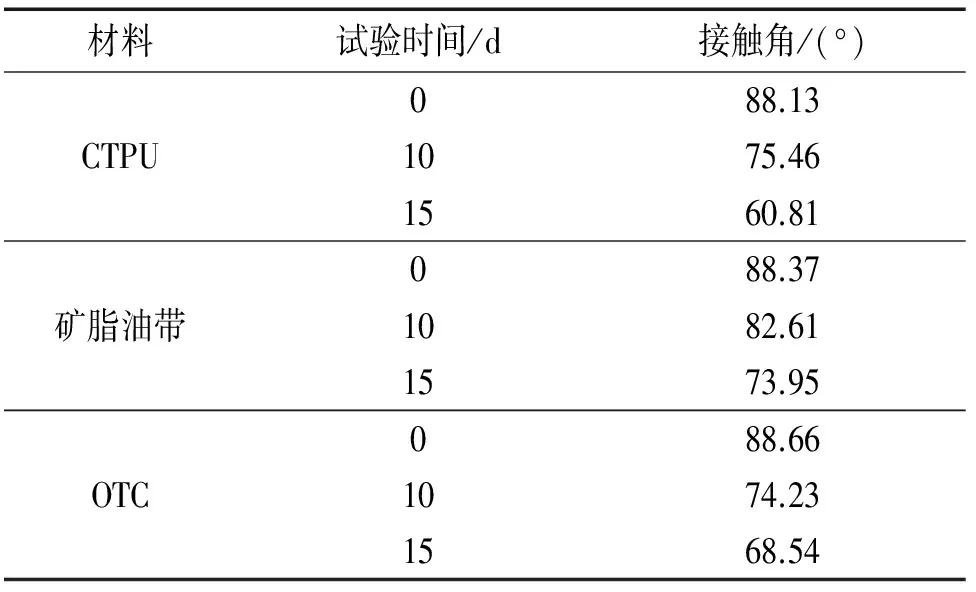

憎水性测试:该测试采用静态接触角法,即将3种单一防腐蚀层试件放入20 ℃的5% NaCl溶液中,恒温静置0,10,15 d后测试防腐蚀层表面的接触角,结果取3次测试的平均值。

抗冲击性能测试:按照GB/T 23257-2009《埋地钢质管道聚乙烯防腐层》标准中相关方法,对复合防腐蚀层试件和3种单一防腐蚀层试件进行抗冲击性能测试。

2 结果与讨论

2.1 防腐蚀层内层材料优选结果

2.1.1 防水性能对比

由图2可见:在NaCl溶液中恒温恒压浸泡后,3种单一防腐蚀层试件都发生了不同程度的腐蚀,这主要是NaCl溶液从防腐蚀层渗入造成的;浸泡时间越久,渗入的NaCl溶液越多,试件表面的腐蚀程度越深。浸泡10 d后,3种单一防腐蚀层试件的腐蚀程度差别不大。浸泡15 d后,腐蚀程度为CTPU>OTC>矿脂油带,这说明3种防腐蚀层的防水性能依次为矿脂带>OTC>CTPU。

2.1.2 耐盐雾腐蚀性能对比

由图3可见:经720 h盐雾试验后,CTPU防腐蚀层与水泥基面脱落,且防腐蚀层表面破损处出现锈迹,该防腐蚀层结构已失效;矿脂油带防腐蚀层表面无明显变化;OTC防腐蚀层表面出现明显锈迹,防腐蚀层破损失效。以上结果表明,矿脂油带的耐盐雾腐蚀性能优于CTPU和OTC的。

2.1.3 憎水性对比

憎水性是反映材料耐水渗透的一个技术指标,可通过防腐蚀层表面接触角大小反映。接触角越大,水溶液润湿防腐蚀层的难度越大,说明防腐蚀层的憎水性越好。

由表2可知:在浸泡之前,3种单一防腐蚀层表面接触角差别不大;在20 ℃的5% NaCl溶液中浸泡10 d和15 d后,3种单一防腐蚀层的接触角均变小,防腐蚀层表面憎水性能明显变差;浸泡时间越长,接触角越小,憎水性能越差;矿脂油带的接触角变小的趋势比CTPU和OTC的小,所以矿脂油带的憎水性比CTPU和OTC的好。

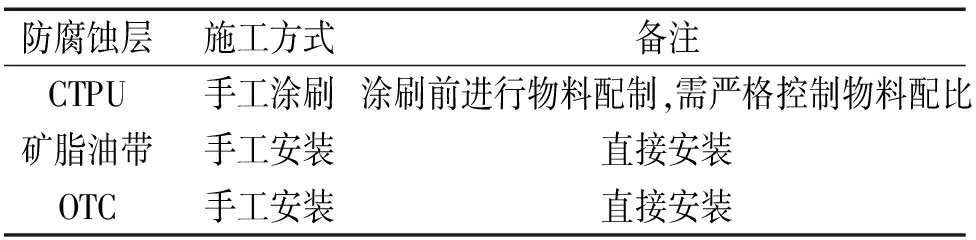

2.1.4 施工方式对比

对比3种单一防腐蚀层试件的施工方式可知,矿脂油带和OTC的施工较为简便,如表3所示。

从防水性能、憎水性和耐盐雾腐蚀性能来看,矿脂带防腐蚀性能较好,施工方便,故将矿脂油带作为复合防腐蚀层的内层防腐蚀层材料。

2.2 储罐边缘板复合防腐蚀层性能评价

2.2.1 抗冲击性能对比

从表4可知:3种单一防腐蚀层试件的抗冲击性能都较差,在冲击强度为8.0 J/mm时,均出现破坏性漏点,而复合防腐蚀层试件在冲击强度为8.0 J/mm时,没有出现破坏性漏点,抗冲击性能明显提高。

(a) CTPU,浸泡0 d (b) CTPU,浸泡10 d (c) CTPU,浸泡15 d

(d) 矿脂油带,浸泡0 d (e) 矿脂油带,浸泡10 d (f) 矿脂油带,浸泡15 d

(g) OTC,浸泡0 d (h) OTC,浸泡10 d (i) OTC,浸泡15 d图2 经不同时间腐蚀的单一防腐蚀层试件表面腐蚀情况Fig. 2 Corrosion situation of the surfaces of test pieces with single corrosion protection layer corroded for different periods of time

表2 3种单一防腐蚀层接触角的测试结果Tab. 2 Test results of contact angles for three kinds of single anti-corrosion layer

表3 3种单一防腐蚀层试件的施工方式Tab. 3 Construction methods of three test pieces with single anti-corrosion layer

表4 不同结构防腐蚀层试件的抗冲击性能测试结果Tab. 4 Impact resistance test results of test pieces with different structures of anti-corrosion layers

(a) CTPU

(b) 矿脂油带 (c) OTC图3 单一防腐蚀层试件盐雾试验后的宏观形貌Fig. 3 Macro-morphology of test pieces with single structure anti-corrosion layers after salt spray test

2.2.2 耐盐雾腐蚀性能对比

从图4可知:盐雾腐蚀30 d后,在单一防腐蚀层保护下,N80钢片均出现较为严重的腐蚀;在矿脂油带+聚乙烯外护复合防腐蚀层保护下,N80钢片盐雾性腐蚀30 d后,没有出现明显腐蚀,盐雾腐蚀60 d后,N80钢片表面出现轻微腐蚀。试验结果表明,复合防腐蚀层的防腐蚀性能比单一防腐蚀层的明显提高,防腐蚀层的有效寿命延长一倍以上。

3 结论

(1) 矿脂油带防腐蚀层的防水性能、憎水性、耐盐雾腐蚀性能优于弹性聚氨酯和氧化聚合物防腐蚀层的,单一防腐蚀层抗冲击性能都较差。

(2) 矿脂油带+聚乙烯外护复合防腐蚀层有较好的防腐蚀性能和抗冲击性能,比单一防腐蚀层的有效寿命提高一倍以上。

(a) CTPU,30 d(b) 矿脂油带,30 d (c) OTC,30 d(d) 矿脂油带+聚乙烯外护,30 d(e) 矿脂油带+聚乙烯外护,60 d图4 盐雾试验后不同结构防腐蚀层试件的腐蚀情况Fig. 4 Corrosion situation of test pieces with different structures of anti-corrosion layers after salt spray test

[1] 杨厚源. 储油罐底外边缘板的腐蚀与防护[J]. 油气储运,2008,27(9):42-44.

[2] 李魁龙. 贮储罐边缘板的防腐[J]. 辽宁化工,2002,31(1):42-43.

[3] 庄燕群. 石油储罐边缘板防腐蚀现状[J]. 石油化工腐蚀与防护,2013,30(1):1-4.

[4] 肖丁铭,刘学勤. 钢质石油储罐边缘板的防腐密封[J]. 防腐保温技术,2010,3(18):8-10.

[5] 宋宇. 论储油罐底外边缘板的腐蚀及防护研究[J]. 中国化工贸易,2013(3):78.