金坛盐穴储气井生产套管的腐蚀行为及其防护措施

,,, (中国石化江苏油田分公司 石油工程技术研究院,扬州 225009)

盐岩的密封性、低渗透性和损伤自愈合性良好,使盐穴储气井的安全性高,十分有利于天然气储备,已成为我国天然气储备的重点部署方向。近年来,中石油、中石化相继在江苏金坛地区投资建设一批盐穴储气井。金坛储气井的深度为890~1 040 m,环境温度为-8~39.7 ℃,预测井口温度最高为40 ℃。这些盐穴储气井的设计寿命通常都在30 a以上。盐穴储气井的生产套管一般采用N80钢,它们除受到夏注冬采时的交变应力作用外,还长期处于盐卤等恶劣环境中。生产套管选用与防护直接关系到盐穴储气井能否长期安全运行。为了弄清生产套管在使用工况下的腐蚀行为,对N80钢进行了饱和NaCl溶液腐蚀实验室评测试验,希望为金坛地区盐穴储气井科学合理选用套管和采取针对性防护措施提供依据。

1 试验

试验材料为N80钢,将其制成尺寸为40 mm×13 mm×2 mm的挂片试样。然后,根据SY/T 5390-1991《钻井液腐蚀性能检测方法 钻杆腐蚀环法》,采用常压静态腐蚀试验法对N80钢进行腐蚀浸泡试验。

根据金坛盐穴储气井的地下温度条件,确定腐蚀浸泡试验的温度分别为40,50,60,70 ℃;腐蚀介质采用饱和NaCl溶液;腐蚀时间分别为0.5,1,2,4,6个月。将腐蚀介质置于500 mL玻璃广口瓶中,然后将挂片悬挂全浸于腐蚀介质中,再将玻璃广口瓶放入控温恒温箱,每个试验条件测2个试样。

通过试样腐蚀前后的质量差(失重法)计算腐蚀速率,观察试样的宏观腐蚀形貌,并根据平均腐蚀速率和最大腐蚀速率预测套管钢的剩余腐蚀寿命。

2 结果与讨论

2.1 腐蚀速率

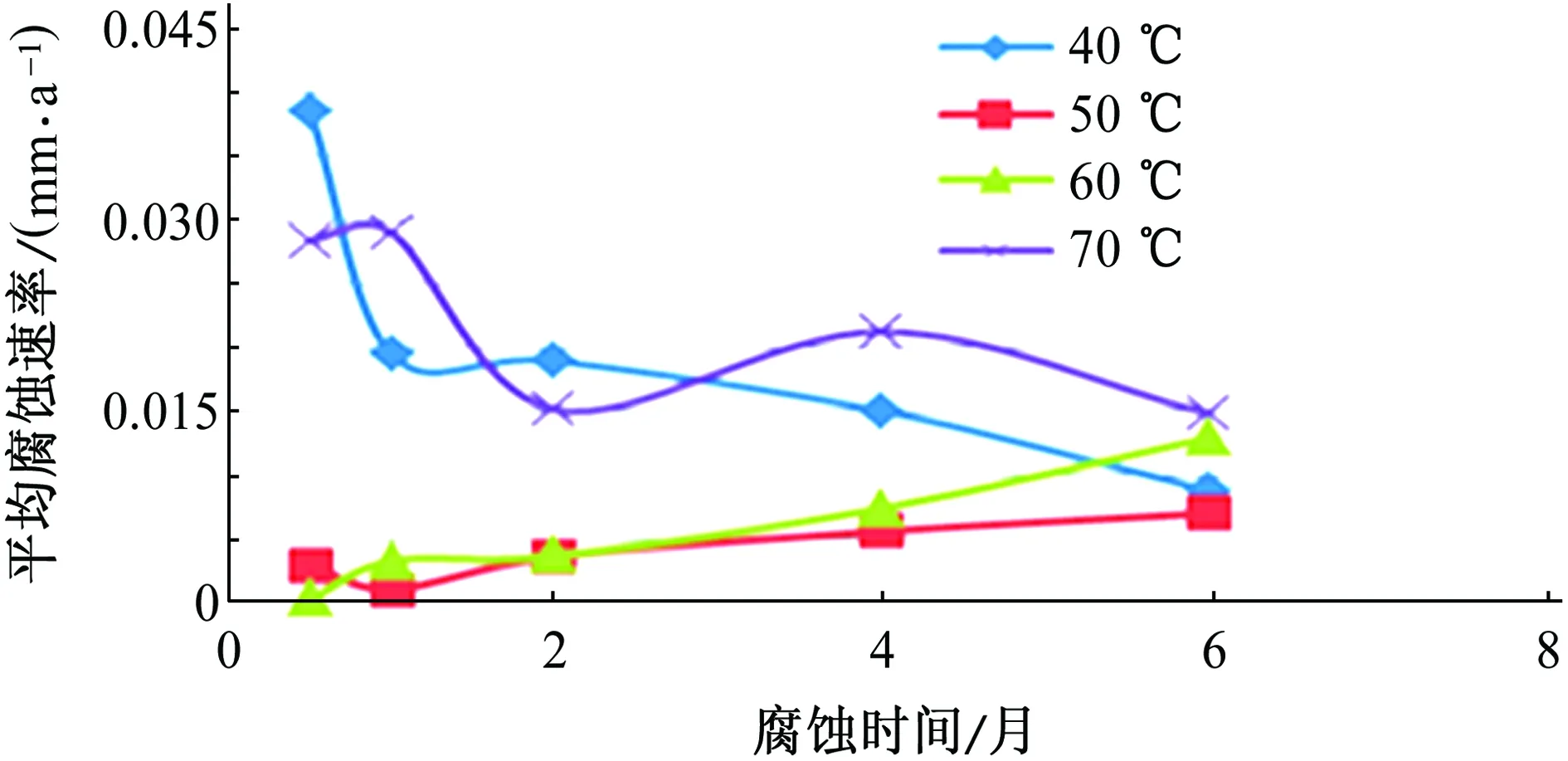

由图1可见,随着腐蚀时间的延长,N80钢挂片的平均腐蚀速率的变化趋势不尽相同。在40,70 ℃下,N80钢的平均腐蚀速率随腐蚀时间的延长总体表现为减小的趋势;而在50,60 ℃下,N80钢的平均腐蚀速率随着腐蚀时间的延长总体表现为逐渐增大的趋势,但增幅很小;而在相同的腐蚀时间内,除40 ℃下N80钢挂片的平均腐蚀速率变化异常外,其他温度下挂片的平均腐蚀速率均呈现随温度的升高而增大的趋势。

图1 不同温度、时间条件下N80钢在饱和NaCl溶液中的平均腐蚀速率Fig. 1 Average corrosion rates of N80 steel in saturated NaCl solution at different temperatures for different periods of time

由图2可见,在饱和NaCl溶液中腐蚀后,N80钢的腐蚀程度与腐蚀时间关系较大。

(a) 50 ℃×0.5月(b) 60 ℃×0.5月(c) 60 ℃×1月 (d) 50 ℃×2月

(e) 60 ℃×2月(f) 70 ℃×4月 (g) 40 ℃×6月 (h) 60 ℃×6月 (i) 70 ℃×6月 图2 饱和NaCl溶液中的腐蚀挂片试验照片Fig. 2 Experimental images of corrosion coupons in saturated NaCl solution

2.2 腐蚀寿命

饱和NaCl溶液对N80钢套管的腐蚀主要为全面腐蚀,但也存在局部腐蚀现象,见图2。这可能与套管在制造过程中产生的组织缺陷和局部应力集中等因素有关,同时饱和NaCl溶液中的Cl-具有较强的穿透能力和吸附能力[1-2],Cl-首先穿透套管的薄弱点,致使套管局部产生腐蚀[3]。

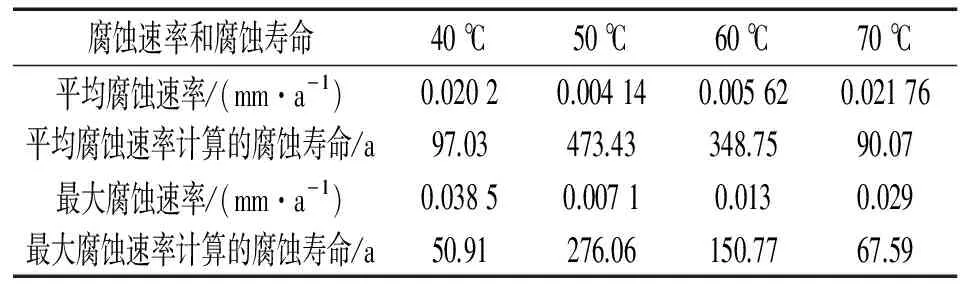

金坛储气井运行工作压力为16 MPa,最大深度为1 000 m,生产套管直径为244.5 mm,壁厚为11.99 mm。根据API Bul 5C2-1999规范中的规定,φ244.5 mm N80钢套管腐蚀后的剩余壁厚不能小于10.03 mm,故将N80钢套管壁厚由11.99 mm被腐蚀至10.03 mm所需时间作为该套管的腐蚀寿命。使用Landmark公司的StressCheck R5000套管三轴压力设计软件进行强度校核,N80钢套管抗拉安全系数4.27,抗挤安全系数1.46,抗内压安全系数2.25,三轴应力系数为2.80,校核后强度仍能满足强度安全要求。根据不同温度下N80钢套管的平均腐蚀速率与最大腐蚀速率计算其腐蚀寿命,结果见表1。由表1可见,在不同温度的饱和NaCl溶液中,按平均腐蚀速率和最大腐蚀速率计算的N80钢套管的腐蚀寿命都在50 a以上,均满足盐穴储气井设计寿命30 a以上的要求。

2.3 盐穴储气井生产套管选用与防护建议

由N80钢套管在饱和NaCl溶液中的平均腐蚀速率和最大腐蚀速率计算的腐蚀寿命均满足盐穴储气井设计寿命30 a以上的要求,可见饱和NaCl溶液对N80钢套管腐蚀寿命的影响很小,可忽略不计,但饱和NaCl溶液中的Cl-具有较强的穿透能力和吸附能力,易引起N80钢的局部腐蚀或坑蚀现象[4],导致套管寿命缩短。建议在盐穴储气井生产套管设计时选用耐蚀性更好的材料,如L80或N80低铬(3Cr)气密封套管,并对生产套管采取腐蚀防护措施。

表1 挂片腐蚀试验平均腐蚀速率和最大腐蚀速率计算结果Tab. 1 Average corrosion rates and maximum corrosion rates of hanging plate corrosion tests

对于储气井生产套管保护分内、外壁防蚀两个方面。

目前,对于储气井套管外壁的防蚀尚无统一认识。多数人认为固井段有混凝土的紧密包覆,已起到隔绝空气的作用,可抵御化学腐蚀的侵袭,生产套管管外水泥浆返到地面,可以不必采取任何防蚀措施。

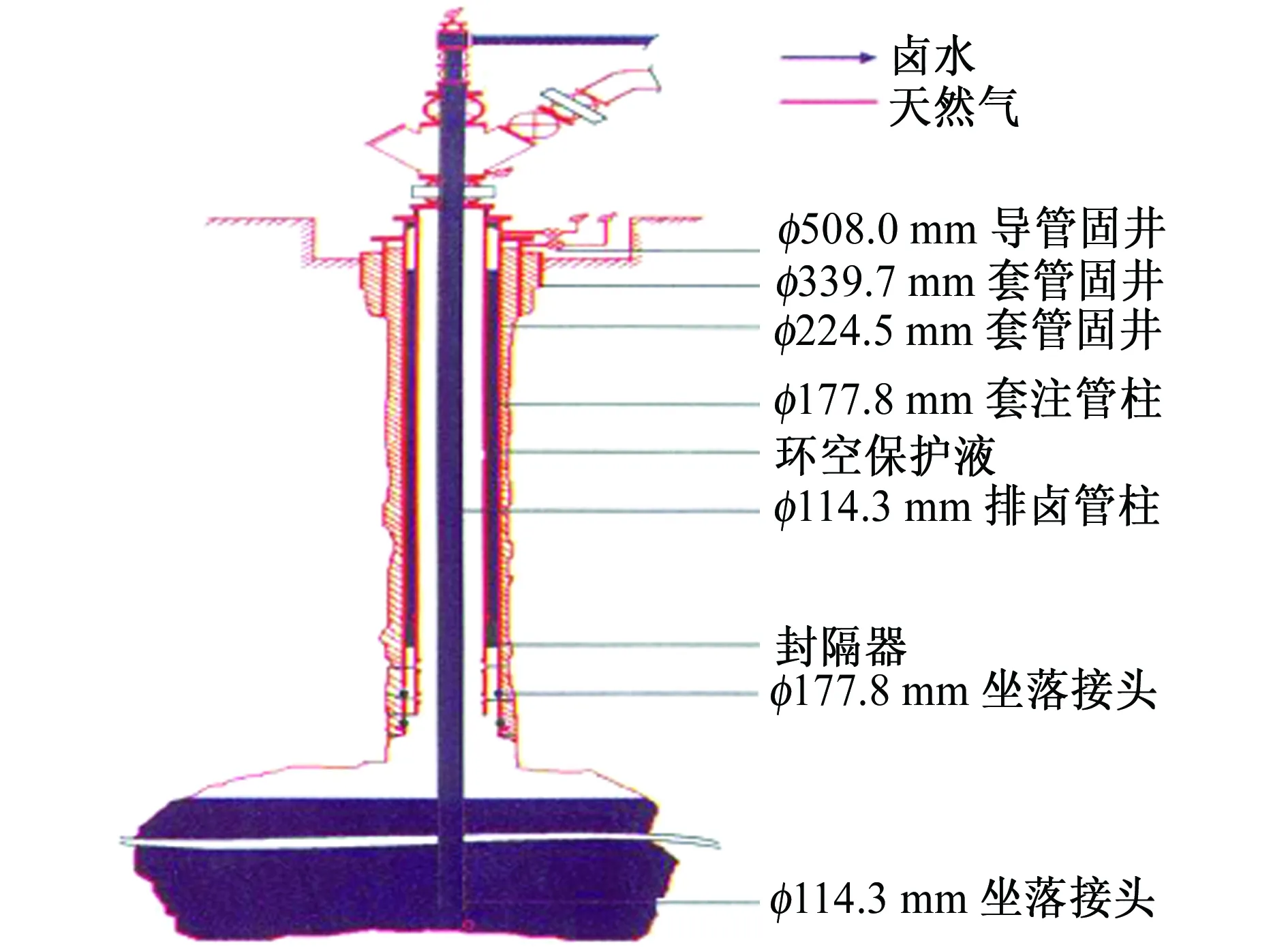

由于盐穴储气井需要经历建腔时采卤和建腔后储气注采两个阶段,因此对于套管内壁防护需考虑两个完全不同的工况。在建腔时采卤阶段,由于高含量Cl-、SO42-的存在,套管内壁极易发生腐蚀,所以建腔时采卤阶段套管内壁保护是储气井套管保护的重中之重。建议此阶段采用油垫法采卤,如图3所示,在生产套管与造腔外管间注入柴油,这样除了可以保护生产套管内壁防止高含量Cl-、SO42-腐蚀,同时也可抑制上溶速率,控制溶腔形态,一举两得。在建腔后储气注采阶级,套管内壁防护主要与天然气质量有关。通过长期试验得出以下结论:湿天然气中,当H2S质量浓度不高于6 mg/m3时,天然气对金属材料无腐蚀作用;当H2S质量浓度小于20 mg/m3时,天然气对钢材无明显腐蚀或这种腐蚀程度在工程可接受范围内。注入储气井的天然气都经过脱水除硫处理,因此储气注采阶段套管内壁一般无需进行防腐蚀处理。如要进行保护,可采用封隔器+环空保护液技术,如图4所示,即在注采管柱下使用管外封隔器,在生产套管与注采管柱外注入环空保护液对生产套管实施保护。

图3 油垫法采卤示意图Fig. 3 Schematic diagram of oil cushion method

图4 封隔器+环空保护液技术Fig. 4 Packer+annulus protection fluid technology

3 结论

(1) 饱和NaCl溶液对N80钢套管的腐蚀主要以全面腐蚀为主,对其腐蚀寿命的影响很小,但饱和NaCl溶液中的Cl-具有较强的穿透能力和吸附能力,易引起N80钢的局部腐蚀或坑蚀现象,导致套管寿命缩短。

(2) 为防止局部腐蚀或坑蚀的产生,建议生产套管设计时选用耐蚀性更好的材料,并对生产套管采取腐蚀防护措施。对于储气井生产套管保护,重点在于建腔时采卤阶段套管内壁保护,可采用油垫法采卤,通过隔绝盐卤与生产套管的接触来减轻套管腐蚀。

[1] 蒋穹,缪强,姚正军,等. 水性Al-Zn-Si合金涂层微观组织及腐蚀性能研究[J]. 中国腐蚀与防护学报,2012,32(4):311-315.

[2] 黄琳,朱承飞,周永璋,等. 磺化钻井液对S135钢腐蚀行为的研究[J]. 全面腐蚀控制,2005,19(2):29-34.

[3] 汪鹰,史苑芗,魏宝明. 用XPS研究钢筋钝化膜和Cl-对钝化膜的影响[J]. 中国腐蚀与防护学报,1998,18(2):107-112.

[4] 郭稚弧,朱超,楚喜丽,等. Q235钢在油田注水系统中的腐蚀及其影响因素的研究[J]. 腐蚀与防护,1999,20(4):151-154.