超低聚合度PVC树脂的研发与生产

张治宁,赵永禄,张作岐,宋志刚,杨松

(新疆中泰化学股份有限公司,新疆 乌鲁木齐 830009)

低聚合度PVC树脂是指平均聚合度低于700的树脂,超低聚合度PVC树脂是指平均聚合度低于600、黏数低于72 mL/g的高孔隙率专用树脂。超低聚合度PVC树脂具有相对分子质量较小、表观密度高、熔融及凝胶化温度低、熔融黏度低、透明度好、塑化时间短、加工性能优良等优点,加工时可以少加或者不加增塑剂,不会出现因增塑剂迁移而加速制品老化的现象[1]。超低聚合度PVC树脂的透明度较好,可以广泛应用于生产建筑材料、食品及药物包装材料,还可部分替代ABS、AS等工程塑料用于生产电器配件,以及替代氯醋树脂用于电器、油墨及高填充地板等领域。目前,国内超低聚合度PVC树脂生产厂家相对较少,但是该树脂的市场应用前景广阔,且下游产品具有较高的附加值,是一种极具研发潜力的特种PVC树脂。

新疆中泰化学股份有限公司(以下简称中泰化学)为增加PVC树脂品种,提高市场竞争力,更好地满足用户需要,在50 L聚合釜上进行了超低聚合度PVC树脂(P400)的研发,小试产品质量稳定后放大到14 m3聚合釜进行中试生产。现中泰化学超低聚合度PVC树脂已成功推向市场,用户反馈较好。

1 50 L聚合釜试验

1.1 主要设备与仪器

50 L聚合釜,JMH13-YF-80051,上海森松压力容器有限公司;激光粒度仪,Mastersizer 2000,英国马尔文仪器有限公司;钨灯丝扫描电镜,EVO MA10,蔡司光学仪器(上海)国际贸易有限公司;黏数测定仪,XNS-25,河北省承德市金建检测仪器有限公司。

1.2 主要原料

氯乙烯,新疆中泰化学股份有限公司;α-巯基乙醇(NG);过氧化新癸酸叔丁酯(Tx23)、过氧化二(3,5,5-三甲基己酰)(Tx36),山东淄博正华助剂股份有限公司;分散剂A,英国昕特玛公司;分散剂B、C,日本合成化学公司。

1.3 分析方法

黏数,GB/T 3401—2007《用毛细管黏度计测定聚氯乙烯树脂稀溶液的黏度》;表观密度,GB/T 20022—2005《塑料 氯乙烯均聚和共聚树脂表观密度的测定》;增塑剂吸收量,GB/T 3400—2002《塑料 通用型氯乙烯均聚和共聚树脂 室温下增塑剂吸收量的测定》;筛余物,GB/T 2916—2007《塑料 氯乙烯均聚和共聚树脂 用空气喷射筛装置的筛分析》。

1.4 试验结果及讨论

1.4.1 链转移剂对平均聚合度的影响

低聚合度PVC树脂的制备比通用型PVC树脂困难,而且聚合度越低,制备越困难。目前超低聚合度PVC树脂主要采用2种方法生产:①提高聚合温度,②在适当提高聚合温度的条件下添加链转移剂[1]。

单纯提高聚合温度会带来一些问题:①设备耐压要求增高,且存在安全隐患;②在较高温度下生产的PVC树脂容易形成紧密及玻璃珠粒子,分子支化度大,热温度性差。因此,制备超低聚合度PVC树脂一般须加入链转移剂,链转移剂的种类、用量及加入方式是研制超低聚合度PVC树脂的关键技术[2]。

链转移剂是调节聚合物平均聚合度的聚合反应用助剂,它对PVC大分子自由基起着链终止作用,也就是通过链转移剂形成一部分低聚合度PVC,降低了PVC的平均聚合度。但由于链转移剂能终止活性中心,因而对聚合反应具有很明显的阻聚作用。硫醇化合物被认为是有效的链转移剂,其中最有效的链转移剂是巯基乙醇。当聚合温度确定时,巯基乙醇的加入量及加入方式决定了PVC树脂的黏数。

1.4.1.1巯基乙醇的用量

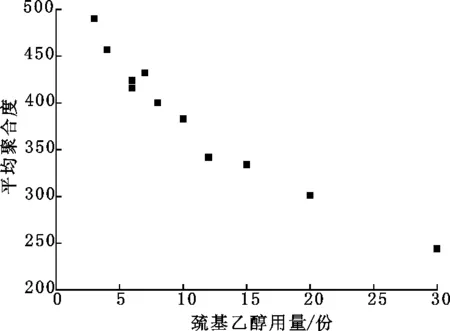

使用链转移剂的目的是降低PVC树脂的聚合度,在聚合温度与链转移剂加料方式一定的条件下,巯基乙醇的用量就成为影响PVC树脂平均聚合度的唯一因素。超低聚合度PVC树脂平均聚合度与巯基乙醇用量的关系见图1。

图1 巯基乙醇用量与超低聚合度PVC 树脂平均聚合度的关系Fig.1 Addition amount of mercaptoethanol versus average polymerization degree of PVC with ultra-low polymerization degree

由图1可见:巯基乙醇用量为3~10份(按氯乙烯单体为1万份计,下同)时,能得到平均聚合度约为400的PVC树脂。

1.4.1.2巯基乙醇的加入方式

要有效发挥链转移剂的作用,巯基乙醇的加料方式尤为关键。如果巯基乙醇在聚合反应开始之前一次性加入,会降低分散体系的分散能力,容易产生粗料;而分步流加巯基乙醇的加料方式虽然可以有效控制PVC粒度,但是又降低了反应效率[3]。因此,综合以上两方面因素,笔者采用分两步加入巯基乙醇的方式控制树脂的平均聚合度。

笔者研究了巯基乙醇加入比例对树脂平均聚合度的影响。试验条件为聚合温度68 ℃,巯基乙醇总用量8份,考察了一次巯基乙醇和二次巯基乙醇加入比例[m(NG1)∶m(NG2)]对PVC树脂黏数的影响,具体结果见表1。

表1 巯基乙醇加入比例对PVC树脂黏数的影响Table 1 Effect of proportion of added mercaptoethanol on viscosity number of PVC

由表1可见:m(NG1)∶m(NG2)为1∶1时,PVC树脂的黏数最低。因此,后续研究均采用该比例。

1.4.2 分散体系对PVC树脂性能的影响

在氯乙烯悬浮聚合生产过程中,要求分散剂既具有分散能力,能降低界面张力,有利于液滴分散;又具有保胶能力,能减弱液滴和颗粒聚并[4]。为满足此要求,宜采用兼具保胶能力和分散能力的复合分散剂,使聚合体系既能维持合适的分散剂浓度,又能在颗粒表面形成一层保护膜,减少凝聚,确保树脂质量稳定,从而得到颗粒形态规整、粒度分布集中、疏松多孔的超低聚合度PVC树脂[5]。

分散剂质量、比例及用量是决定PVC质量的主要因素。笔者选择三元分散体系,A是醇解度为72%(摩尔分数,下同)的PVA,具有较强的分散能力;B是醇解度为80%,保胶能力较强的PVA;C是醇解度为89%左右的高醇解度PVA,其保胶能力比B更强。当三者配比最佳,且用量适宜时,不仅能保证树脂的疏松度适中,粒度分布均匀,次级粒子无皮或微结皮,易于加工;而且增塑剂吸收时间和干燥时间短,易脱除残留单体。分散剂配比对PVC树脂质量的影响见表2。

从表2可见:当三元分散剂质量比为10∶12∶1时,PVC树脂的粒径最小,增塑剂吸收量最高。

表2 分散剂配比对PVC树脂质量的影响Table 2 Effect of dispersant proportioning on quality of PVC

①A∶B。

1.4.3 引发体系对聚合反应及聚合度的影响

引发剂是调节氯乙烯悬浮聚合速率,并影响聚合放热、聚合周期和聚合釜生产能力的重要助剂[6]。

生产超低聚合度PVC树脂时,其反应速度和分子质量的分布宽度都较通用型PVC树脂更为严格。反应温度确定以后,引发剂的种类和用量就成为控制反应速度的决定因素[7]。

在聚合体系中加入链转移剂生产超低聚合度PVC 树脂时,链转移剂(巯基乙醇)具有还原性,而过氧化物类引发剂又具有氧化性,因而链转移剂可能会与引发剂相互作用,且相互作用的大小与引发剂的氧化性强弱有关,导致聚合反应速度降低。因此,在保证反应时间及反应安全性的前提下,引发剂的加入量也是超低聚合度PVC树脂研发的重点。

选择适当的引发剂,并确定合理的配比之后,就能够保证反应平稳进行,明显减少产品“鱼眼”数,树脂的颗粒形态也更好。笔者选用过氧化新癸酸叔丁酯和过氧化二(3,5,5-三甲基乙酰)为引发剂,且通过试验得到二者总量为10份、配比为1∶3时最佳。

1.4.4 搅拌类型及转速对树脂质量的影响

搅拌主要影响PVC树脂的粒径和粒度分布、孔隙率等,搅拌的作用与分散剂的作用互相影响、互相补充。PVC树脂平均粒径与搅拌转速的关系曲线呈马鞍形,搅拌转速低于临界转速时,粒径随着转速增加而降低,分散起主要作用;搅拌转速高于临界转速时,粒径随着转速增加而增加,聚并开始显著起来。搅拌强度还影响颗粒微观结构层次,随着搅拌转速的增加,PVC树脂的初级粒子变细,孔隙率增加,增塑剂吸收量增大。在实际生产中,要保证搅拌的单位体积功率、循环次数以及能量分布满足生产要求,可以通过适当改变搅拌桨叶角度、宽度或直径等参数,来满足PVC树脂颗粒特性的要求[8]。

研究结果表明:当聚合釜使用单层三叶直桨,转速为500 r/min时,结合合适的分散剂用量可以得到颗粒形态较好的超低聚合度PVC树脂。

1.4.5 扫描电镜及粒径测试结果

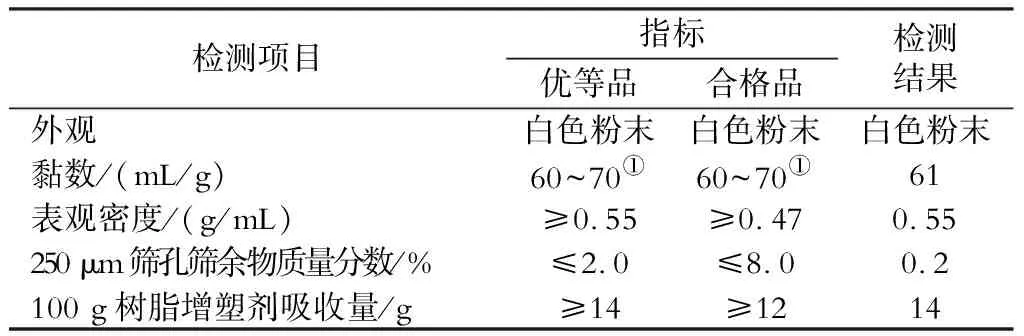

经过以上调整,最终在50 L聚合釜生产出颗粒形态规整、粒度分布集中、疏松多孔的超低聚合度PVC树脂(P400),具体质量检测结果见表3。

表3 50 L聚合釜生产的P400树脂质量检测结果Table 3 Detection results of PVC P400 produced in 50-L polymerizer

①内控指标60~65,下同。

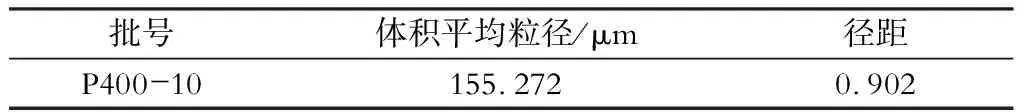

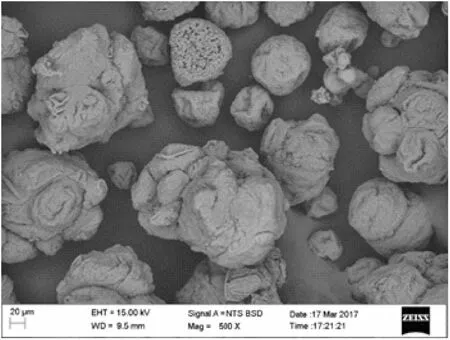

采用50 L聚合釜生产的P400树脂粒径见表4,微观形貌见图2。

表4 P400树脂的粒径Table 4 Particle size of PVC P400

放大100倍

放大500倍 图2 50 L聚合釜生产的P400树脂的微观形貌Fig.2 Micro-morphology of PVC P400 produced in 50-L polymerizer

由表3、表4、图2可见:P400树脂质量满足指标要求,树脂颗粒形态规整,粒度分布集中,疏松多孔,具备中试放大的条件。

2 14 m3聚合釜中试生产

P400树脂是在通用PVC-SG8型树脂的生产技术基础上,通过工艺参数及配方的调整,探索研发的超低聚合度PVC树脂。笔者以50 L聚合釜研究成果为基础,通过等效放大在14 m3聚合釜上进行中试生产。

2.1 中试配方

2.1.1 巯基乙醇加入量

14 m3聚合釜中试生产中,巯基乙醇加入量及加入比例以50 L聚合釜试验结果为依据,巯基乙醇加入量为8份,一次巯基乙醇与二次巯基乙醇配比为1∶1。

2.1.2 分散剂加入量

14 m3聚合釜中试生产所需分散剂加入量及三元分散剂配比以小试结果为依据。

2.1.3 引发剂加入量

采用50 L聚合釜小试时,PVC-SG8型树脂引发剂加入量为5份,而P400树脂引发剂加入量为10份,聚合时间为3.5 h,这可能是链转移剂巯基乙醇与引发剂反应消耗所致。由于大釜较小釜的换热效率差,从安全角度考虑,14 m3聚合釜中试生产中,引发剂的加入量取PVC-SG8型树脂加入量的1.5倍,即7.5份,并适当延长聚合时间。

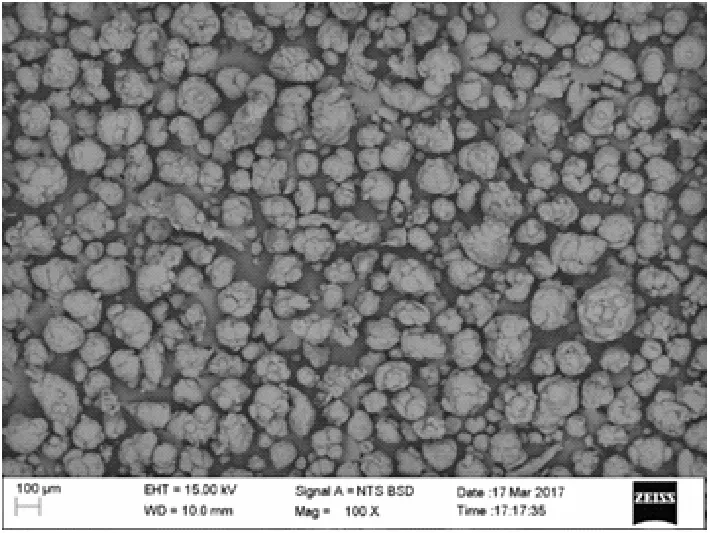

2.2 14 m3聚合釜中试生产的PVC树脂质量

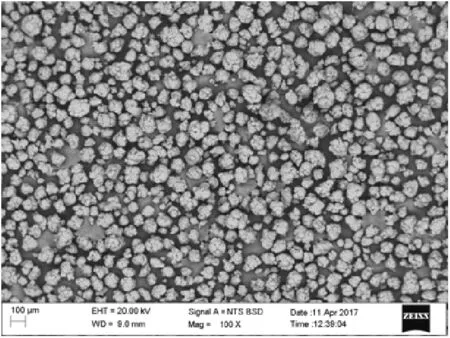

14 m3聚合釜中试生产得到的PVC树脂质量检测结果见表5、表6,中试树脂微观形貌见图3。

表514m3聚合釜中试PVC树脂质量检测结果

Table5DetectionresultsofPVCP400producedin14-m3polymerizerinpilottest

放大100倍

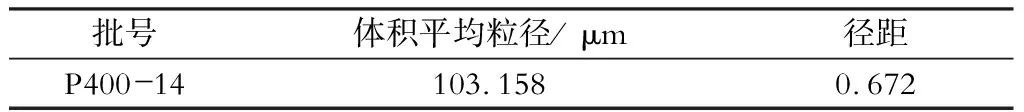

放大500倍 图3 14 m3聚合釜中试PVC树脂微观形貌Fig.3 Micro-morphology of PVC P400 produced in 14-m3 polymerizer in pilot test表6 14 m3聚合釜中试PVC树脂粒径Table 6 Particle size of PVC P400 producedin 14-m3 polymerizer in pilot test

批号体积平均粒径/ μm径距P400-14103.1580.672

由以上结果可见:中试生产的PVC树脂质量较好,具备市场推广价值。

3 结语

经50 L聚合釜小试研究并放大到14 m3聚合釜中试生产,超低聚合度PVC树脂的生产配方已基本稳定,具备大批量生产条件,而且产品的质量稳定,物化性能达到了指标要求,分子质量分布集中,颗粒规整度好,粒径均匀,粒度分布集中,具有较强的市场竞争力。