不同轴重重载列车作用下轮轨垂向力试验研究

吴斌,刘斌,,曾志平,,魏炜

(1. 中南大学 土木工程学院,湖南 长沙 410075;2. 中南大学 重载铁路工程结构教育部重点实验室,湖南 长沙 410075 3. 中铁工程设计咨询集团有限公司,北京 100055)

随着重载铁路向高速大轴重发展,轮轨垂向力的精确表达显得尤为重要[1-3]。轮轨垂向力是引起列车-轨道-轨下基础系统随机振动、冲击、疲劳破坏的直接根源,直接影响到列车的运行平稳性和安全性,对于脱轨理论和动力学研究都有重大意义[4-8]。长期以来,诸多学者对轮轨垂向力的测试方法以及轮轨垂向力的分布进行了研究[9-11]。现有的轮轨垂向力测试方法主要是测力钢轨法和测力轮对法[12]。陈建政[10]在系统总结国内外测试方法的基础上,对轮轨垂向力测试方法做出了大量理论与试验研究。李奕璠等[13]基于径向基函数神经网络的算法,设计了测力钢轨轮轨垂向力连续输出算法,能对采样频率低于8 720.9 Hz的轮轨垂向力信号进行实时处理。黄辉等[12,14]通过建立钢轨的有限元模型,确定了轮轨垂向力连续测量的方案;并针对测试过程中出现的噪声干扰问题,基于小波变换对轮轨垂向力信号降噪,达到了比较理想的效果。梁晨等[15]对 25 t轴重的重载列车荷载谱进行了试验分析。然而大部分关于轮轨垂向力的研究仅停留在测试方法以及室内试验[5]研究,由于现场测试条件受限,现场实测试验及研究较少,特别是大轴重(30 t及以上)列车作用下的轮轨垂向力研究成果鲜见报道。本文依托重载铁路30 t轴重实车综合试验,采用测力钢轨法对轮轨垂向力进行测试,获得不同轴重列车作用下轮轨垂向力样本,并对测试数据进行了基线漂移与降噪处理[14]。经过对数据的统计分析,揭示了不同轴重作用下轮轨垂向力的变化规律,对于指导重载铁路工程结构设计、数值分析、养护维修等具有参考价值。

1 试验概况与测试方法

1.1 试验概况

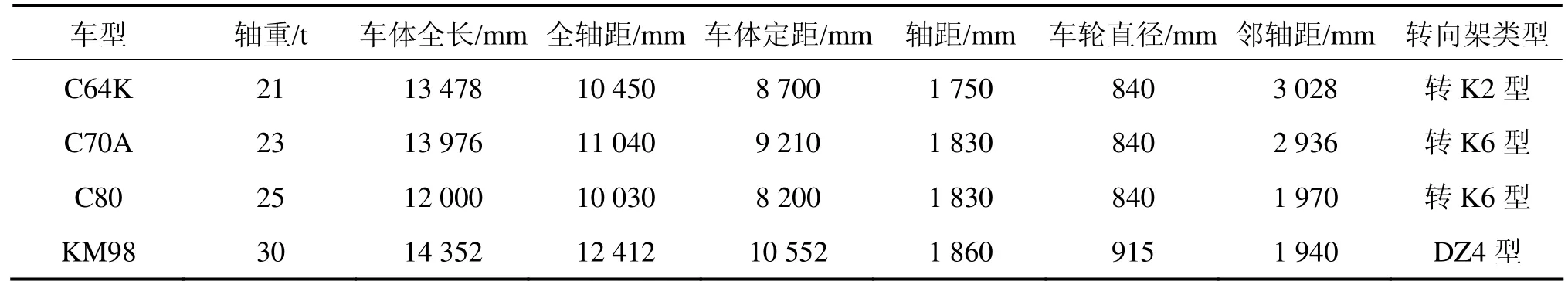

依托朔黄重载铁路,开展不同轴重重载列车作用下轨道结构动力特性现场试验。1)试验测点所在线路状况:直线段,线路状况良好,列车匀速运行通过测点;2)轨道状况:朔黄铁路重车线,无缝线路,75 kg/m钢轨,Ⅲ型混凝土轨枕,钢轨与轨枕均正常无损伤,扣件类型为弹条Ⅱ型扣件;道床为碎石道砟,道砟厚度 40 cm,轨道结构况良好;3)C64K货车、C70A货车、C80货车、KM98货车均为四轴货车[16]。货车主要参数如表1所示。

表1 货车主要参数Table 1 Main parameters of the trains

试验内容包括轮轨力、钢轨位移和加速度、轨枕位移和加速度、道床加速度等,其中轮轨垂向力试验仪器采用德国 IMC系统操作软件以及全桥应变花,通过IMC数据采集仪实时获取列车经过时钢轨的垂向应变动态响应ε。根据文献[17],轮轨垂向力测试仪器工作频率不应低于5 000 Hz,本试验中设定采用频率为10 000 Hz。现场测试情况如图1~3所示。

1.2 测试方法与原理

采用测力轮轨法进行测试。根据文献[18],测试轮轨垂向力的应变花分别贴在轨腰两侧的中和轴上。应变片方向与钢轨纵向成 45°角,测试垂直力由4个应变花组成1个桥。

图1 IMC数据采集仪Fig. 1 IMC data acquisition instrument

图2 钢轨垂向力测试Fig. 2 Measurement of wheel-rail vertical force

图3 试验现场概况Fig. 3 Overview of field experiment

试验前先开展走车标定[11],即某一轴重列车以低速运行(一般采用5 km/h,此时最大轮轨垂向力可视为静轮重 P0),测定该列车作用下所对应的钢轨应变峰值标ε;利用试验过程中所测的不同轴重列车作用下钢轨应变峰值动ε,按照钢轨应变随轮轨垂向力线性变化关系,即可获得不同轴重列车作用下的动态轮轨垂向力峰值动P。

2 试验结果与分析

2.1 试验数据处理方法

测试数据按电算方法进行分析、处理主要有以下3步骤:第1步,试验数据电算处理前,应进行筛选,以排除因传感器失灵、2次仪表工作不正常、信号丢失等原因而出现的异常信号[19];第2步,针对轮轨垂向力信号中的噪声,用一种基于小波理论的综合去噪法[7]处理得到理想信号数据;第3步,测试数据时间历程(波形图)的正负峰值,采用Matlab软件Findpeaks函数对波形图的峰值进行提取,得到峰值样本。

经过以上试验数据处理,得到大量的轮轨垂向力峰值样本动P。其中21 t轴重C64K货车44列,有效样本数量为12 764个(速度68.4~75.7 km/h),23 t轴重C70A货车7列,有效样本数量为2 823个(速度69.5~74.9 km/h),25 t轴重C80货车18列,有效样本数量为8 287个(速度68.0~72.3 km/h),30 t轴重KM98试验车15列,有效样本数量为2 085个(速度 69.0~109.6 km/h)。由于 C64K/轴重 21 t,C70A/轴重23 t和C80/轴重25 t 3种货车均在68.0~75.7 km/h速度范围内,且每列车在直线线路上匀速行驶,故分析轴重对轮轮轨垂向力影响时,视其等级速度为70 km/h,并与相应速度等级时KM98/轴重30 t轮轨垂向力综合分析。

基于上述方法所得的轮轨垂向力峰值样本P动,由数理统计方法可得样本平均值、最大值、标准差以及变异系数等统计值。本文采用控制变量法对轮轨垂向力各统计值特性进行分析,即相同速度情况下不同轴重对轮轨垂向力统计值的影响分析,以及相同轴重列车下不同速度对轮轨垂向力统计值的影响分析。在以上特性分析的基础上,对轮轨垂向力的分布规律进行共性探讨,并采取大量数值回归分析,拟合得到平均值、标准差与轴重、速度的联合关系式,并对不同轴重重载列车轮轨垂向力统计特征值进行预测。

2.2 轴重对轮轨垂向力的影响分析

通过数据可得,速度70 km/h时不同轴重列车轮轨垂向力统计值随轴重变化规律如图4所示。由图可知,速度70 km/h时,不同轴重列车轮轨垂向力随轴重呈规律性变化。

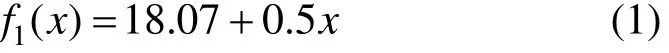

图4(a)表明,随着轴重的递增,轮轨垂向力平均值呈线性增大。当轴重由21 t增大到23 t,平均值由123.69 kN增大到133.4 kN,即轴重提高1 t(10 kN),轮轨垂向力平均值增加5 kN。文献[9]依托大秦重载铁路轨道动力学长期监测数据,获得了25 t轴重的轮轨荷载分布特征,其平均值为138.00 kN、最大值为177.00 kN,而本文所得平均值为142.40 kN,最大值为177.36 kN,误差分别为3.1%和0.2%。通过数值处理拟合得到速度70 km/h时不同轴重列车轮轨垂向力平均值随轴重变化方程如式(1)所示:

拟合优度adj R2=0.998 51,拟合程度很高。如轴重 30 t时,实测平均值 168.74 kN,而拟合值f1(300)=168.07 kN,误差为0.41%。

图4 速度70 km/h时列车轮轨垂向力统计值随轴重变化图Fig. 4 Change of wheel-rail vertical force statistics with axle load at speed of 70 km/h

图4 (b)表明,轮轨垂向力最大值随着轴重的增大而增大。轴重由21 t增大到30 t时,最大值分别为174.00,174.12,177.36和184.55 kN。通过数值处理,拟合得到速度 60~80 km/h时列车轮轨垂向力最大值随轴重变化方程如式(2)所示,拟合优度adjR2=0.933 24。

当列车速度70 km/h时,轮轨垂向力最大值变化不大,说明在该运行速度下,轮轨接触较稳定。

图4(c)表明,轮轨垂向力标准差与轴重呈负指数函数式减小。轴重由21 t增大到30 t时,标准差分别为10.63,9.57,8.85和7.93 kN。通过数值处理,拟合得到速度60~80 km/h时列车轮轨垂向力标准差随轴重变化方程如式(3)所示,拟合优度 adj R2=0.994。

图4(d)表明,轮轨垂向力变异系数随轴重增大而线性减小。轴重由21 t增大到30 t时,变异系数分别为7.67,7.10,6.19和4.17。通过数值处理,拟合得到速度 60~80 km/h时列车轮轨垂向力变异系数随轴重变化方程如式(4)所示,拟合优度 adj R2=0.994 29。

由4(c)和4(d)的结果可知,速度70 km/h时重载列车轴重越大,标准差与变异系数越小,一方面说明随着车辆技术更加先进,在缓冲减振性能上得到改进;另一方面也说明轴重的增加在很大程度上使轮轨垂向力分布更加集中。总体而言,轴重增加,列车运行更平稳。

2.3 速度对轮轨垂向力的影响分析

随着列车运行速度的提高,轮轨垂向力的演变必然随之呈现相关共性与特性。由于篇幅限制,本文仅以30 t轴重列车为例,分析得到轮轨垂向力统计值随速度的变化关系如图5所示。从中可见,随着车速增大,30 t轴重列车轮轨垂向力平均值、最大值、标准差以及变异系数均呈增大趋势。

图5 30 t轴重列车轮轨垂向力统计值随速度的变化图Fig. 5 Change of wheel-rail vertical force statistics with speed ataxle load of 30 t

图5 (a)表明,当速度为70,80,90,100和110 km/h时,轮轨垂向力平均值分别为168.3,168.74,170.32,174.34和183.25 kN。以70 km/h时平均值为基准,80,90,100和110 km/h时轮轨垂向力平均值增幅分别是0.26%,1.2%,3.6%和8.88%,由此可见,速度增大,轮轨相互作用动力系数相应变大,亦使得轨道结构的破坏和养护维修成本增加,对轨道、路基或桥梁结构设计提出了更大挑战[20-21]。通过数值处理,拟合得到30 t轴重作用下轮轨垂向力平均值随速度的变化函数如式(5)所示,拟合优度adjR2=0.999 78。

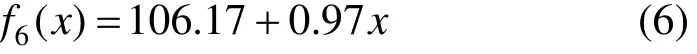

图5(b)表明,当速度为70,80,90,100和110 km/h时,轮轨垂向力最大值分别为174,184.55,191.37,204.40和212.50 kN。以70 km/h时轮轨垂向力最大值为基准,80,90,100和110 km/h时轮轨垂向力最大值增幅分别是6.06%,9.98%,17.47%和22.13%,通过数值处理,拟合得到30 t轴重作用下轮轨垂向力最大值随速度的变化函数如式(6)所示,拟合优度adjR2=0.979 16。

图5(c)和图5(d)表明,当速度为70,80,90,100和110 km/h时,轮轨垂向力标准差分别为5.1,7.03,8.98,12.50 和 13.70 kN,变异系数分别为 4.17,5.28,7.17和7.48。以70 km/h时数据为基准,80,90,100和110 km/h时轮轨垂向力标准差增幅分别是37%,76%,145%和168%,轮轨垂向力变异系数增幅分别是30%,64.85%,120%和133.6%。随着速度增大,轮轨垂向力偏离程度变大。通过数值处理,拟合分别得到30 t轴重作用下轮轨垂向力标准差、变异系数随速度的变化函数如式(7)和式(8)所示:

拟合优度分别为 adjR2=0.952 88和 adjR2=0.960 35,拟合程度均较高。

图6 不同轴重列车轮轨垂向力分布图Fig. 6 Distribution of wheel-rail vertical force under different axle load

2.4 轮轨垂向力分布规律分析

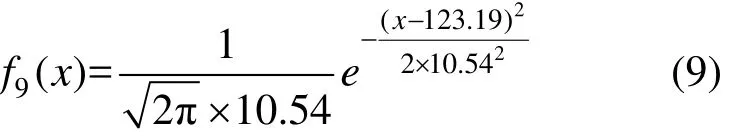

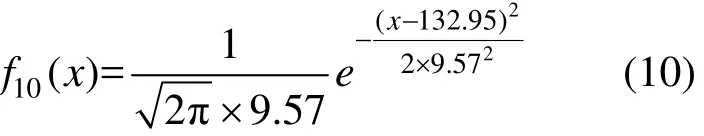

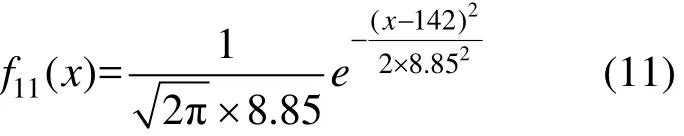

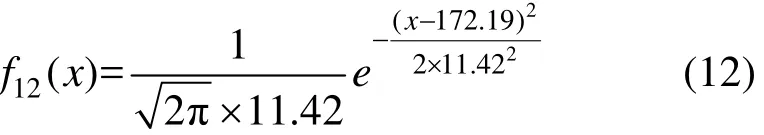

轮轨垂向力分布的确定对铁路工程结构疲劳强度检算和可靠性计算都有重要意义。基于本试验得到大量的轮轨垂向力峰值样本动P,利用数值处理软件绘制频数直方图,经过曲线拟合,得到21,23,25 和30 t轴重列车作用下轮轨垂向力概率密度分布如图6所示,以及概率密度分布函数分别如式(13)所示,拟合优度adjR2均大于0.95。

1) 21 t轴重列车轮轨垂向力概率密度分布函数:

2) 23 t轴重列车轮轨垂向力概率密度分布函数:

3) 25 t轴重列车轮轨垂向力概率密度分布函数:

4) 30 t轴重列车轮轨垂向力概率密度分布函数:

经过以上分析可知,不同轴重列车作用下轮轨垂向力服从正态分布。文献[22]通过对某重载铁路现场实测数据,采用非参数检验方法,检验轮轨力是否符合正态分布,所得结论与本文结论一致。

由概率理论可根据式(13)计算得到不同轴重列车作用下轮轨垂向力的取值概率:

2.5 轮轨垂向力平均值、标准差与轴重、速度的联合关系式

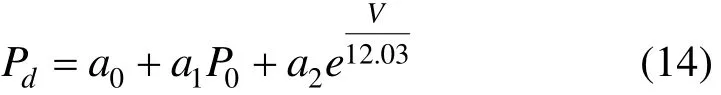

在轮轨关系中,影响随机变量轮轨垂向力的因素主要是轴重和速度。文献[23]给出了垂直荷载平均值Pd和均方差jd关系式。随着运输条件的变化,该关系式已经难以表达现有轮轨垂向力特征。根据前文控制变量分析所得轴重及速度对轮轨垂向力的影响,重新构建适合现行铁路轮轨垂向力联合关系式如式(14)和式(15)所示:

式中:P0为静轮重,kN;Pd为轮轨垂向力平均值,kN;jd为轮轨垂向力标准差,kN;V为列车运行速度,km/h。

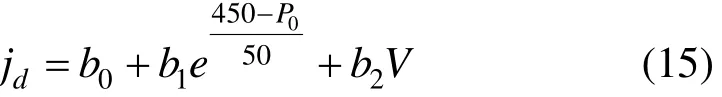

利用多元回归分析方法,计算得到结果如表2,残差百分比图如图7所示。

图7 残差百分比Fig.7 Percentage of residuals

回归结果表明,系数 a0,a1,a2,b0,b1和 b2都在 95%的置信区间内,即模型参数满足要求;p是与统计量F对应的概率,因为p均小于0.05,拒绝H0,所以回归模型成立。

由残差图7可知轮轨垂向力平均值Pd残差百分比值小于1%,轮轨垂向力标准差 jd残差百分比值小于2%,两者拟合效果均很好。

基于上述分析,考虑到试验误差等外在因素影响,认为模型检验合格、有效。

表2 回归分析结果Table 2 Results of regression analysis method

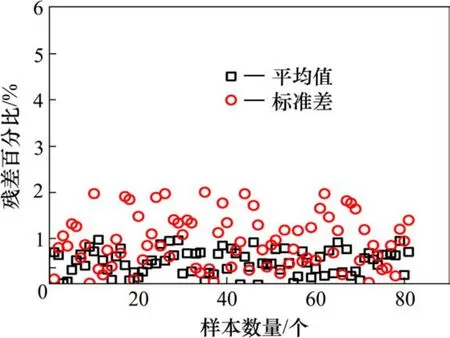

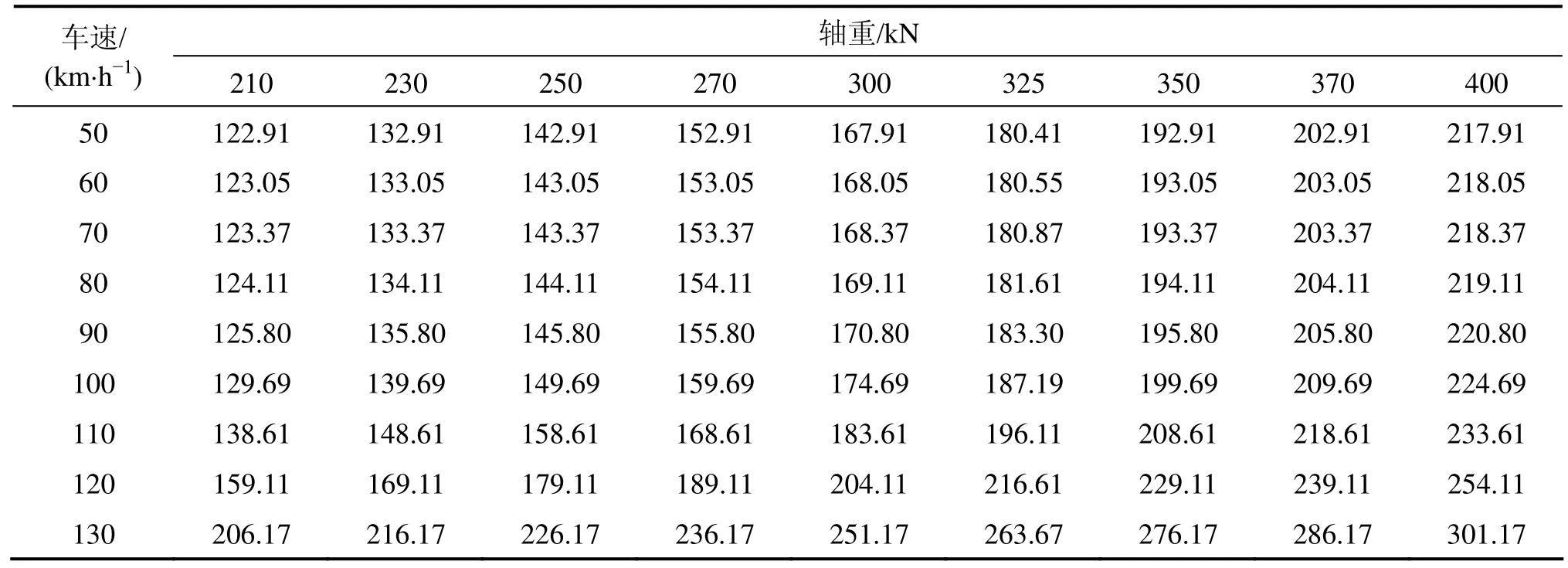

根据式(14)和式(15),针对目前重载铁路高速大轴重的发展趋势,可以得出不同轴重列车在不同速度时轮轨垂向力平均值 Pd和标准差 jd的预测值如表3和表4所示。

表3 不同工况下轮轨垂向力平均值Table 3 Mean of wheel-rail vertical force under different conditions

表4 不同工况下轮轨力标准差Table 4 Standard deviation of wheel-rail force under different conditions

3 结论

1) 随着轴重增大,轮轨垂向力平均值与最大值相应增大,而标准差与变异系数变小,轮轨垂向力分布更加集中。

2) 随着车速增大,轮轨垂向力平均值、最大值、标准差以及变异系数均呈增大趋势,其中平均值的增幅最明显。

3)不同轴重重载列车作用下轮轨垂向力服从正态分布,根据概率密度方程可计算轮轨垂向力的取值概率。

4) 通过对试验数据进行回归分析,提出了轮轨垂向力平均值、标准差与轴重、速度的联合关系式,可针对不同轴重列车以不同速度运行时轮轨垂向力平均值和标准差进行预测。

5) 研究成果可为重载铁路工程结构疲劳性能计算以及可靠性设计提供理论依据。

[1] ZHONG W, HU J J, SHEN P, et al. Experimental investigation between rolling contact fatigue and wear of high-speed and heavy haul railway and selection of rail material[J]. Wear, 2011, 271(9-10): 2485-2493.

[2] WANG Jianxi, XU Yude, LIAN Songliang, et al.Probabilistic prediction model for initiation of RCF cracks in heavyhaul railway[J]. International Journal of Fatigue, 2011, 33(2): 212-216.

[3] XIAO Zunqun, XU Caiyun, ZHENG Na. Research on comprehensive evaluation model for heavy haul railway subgrade sinkhole[J]. Railway Standard Design, 2015,59(5): 5-17.

[4] SHI Jin, Burrow M P N, CHAN A H, et al. Measurements and simulation of the dynamic responses of a bridge–embankment transition zone below a heavy haul railway line[J]. Proceedings of the Institution of Mechanical Engineers Part F Journal of Rail & Rapid Transit, 2013, 227(3): 254-268.

[5] WANG Kaiyun, LIU Pengfei. Characteristics of dynamic interaction between wheel and rail due to the hunting montion on heavyhaul railway[J]. Engineering Mechanics,2012, 52(3): 1911-1918.

[6] LI Jinzhou, YU Zhiwu, SONG Li. Study on fatigue deflection and crack propagation laws of heavy-haul railway bridges[J]. China Civil Engineering Journal, 2013,46(9): 72-82.

[7] Palo M. Condition monitoring of railway vehicles: a study on wheel condition for heavy haul rolling stock[D].Luleå: Luleå Tekniska Universitet, 2012: 20-59.

[8] 陈维亚, 陈治亚, 麻欢, 等. 大秦重载铁路运输系统供需匹配优化模型[J]. 铁道科学与工程学报, 2013, 10(4):112-116.CHEN Weiya, CHEN Zhiya, MA Huan, et al. An optimization model for demand-supply matching in Daqin heavy-haul railway transportation[J]. Journal of Railway Science and Engineering, 2013, 10(4): 112-116.

[9] 焦振华. 轮轨垂向力作用下无缝钢轨动态响应在线测量研究[D]. 大连: 大连理工大学, 2014: 50-58.JIAO Zhenhua. The on-line detection research of CWR dynamic response under the sheel-rail force[D]. Dalian:Dalian University of Technology, 2014: 50-58.

[10] 陈建政. 轮轨作用力和接触点位置在线测量理论研究[D]. 成都: 西南交通大学, 2008: 18-47.CHEN Jianzheng. Study on theory of onboard measurement of wheel and rail forces[D]. Chengdu:Southwest Jiaotong University, 2008: 18-47.

[11] 农汉彪. 轮轨垂向载荷连续测量与识别方法研究[D].成都: 西南交通大学, 2011: 69-97.NONG Hanbiao. Study on methods for continuous measurement and identification of the vertical interaction between wheel/rail[D]. Chengdu: Southwest Jiaotong University, 2011: 69-97.

[12] 黄辉, 雷晓燕, 刘庆杰, 等. 轮轨垂向力连续测量方法研究[J]. 噪声与振动控制, 2015, 35(6): 181-184.HUANG Hui, LEI Xiaoyan, LIU Qingjie, et al. Research on continuous measurement method for vertical wheelrail force[J]. Noise and Vibration Control, 2015, 35(6):181-184.

[13] 李奕璠, 刘建新, 王开云, 等. 测力钢轨轮轨垂向力连续输出算法[J]. 交通运输工程学报, 2011, 11(4): 36-40.LI Yifan, LIU Jianxin, WANG Kaiyun, et al. Wheelrail force continuous exporting algorithm of instrumented rail[J]. Journal of Traffic and Transportation Engineering,2011, 11(4): 36-40.

[14] 黄辉, 雷晓燕, 刘庆杰. 基于小波变换的轮轨垂向力信号降噪[J]. 噪声与振动控制, 2016, 36(1): 101-105.HUANG Hui, LEI Xiaoyan, LIU Qingjie. De-noising of vertical wheelrail contact force signals usingwavelet transform[J]. Noise and Vibration Control, 2016, 36(1):101-105.

[15] 梁晨, 蒋金洲, 徐玉坡. 重载铁路25 t轴重列车轨道荷载谱的绘制[J]. 铁道建筑, 2013, 3(6): 126-129.LIANG Chen, JIANG Jinzhou, XU Yupo. Drawing of the load spectrum of 25 t trains on heavy haul railway[J].Railway Construction, 2013, 3(6): 126-129.

[16] 薛继连. 30 t轴重下朔黄铁路桥涵结构强化技术试验研究[J]. 铁道学报, 2015, 37(3): 70-77.XUE Jilian. Experimental study on strengthening method of bridges and culverts under 30 t axle load in shuohuang railway[J]. Journal of the China Railway Society,2015, 37(3): 70-77.

[17] 曾树谷. 铁路轨道动力测试技术[M]. 北京: 中国铁道出版社, 1988: 41-63.ZENG Shugu. Testing technology for railway track[M].Beijing: China Railway Publishing House, 1988: 41-63.

[18] TB/T 2489—2016, 轮轨水平力、垂直力地面测试方法[S].TB/T 2489—2016, Groundtest method of wheel-rail horizontal force and vertical force[S].

[19] GB 5599—85, 铁道车辆动力学性能评定和试验鉴定规范[S].GB 5599—85, Railway vehicles evaluation of dynamic performance and test specification[S].

[20] 刘钢, 罗强, 张良, 等. 高速铁路有砟轨道路基设计荷载分析[J]. 铁道科学与工程学报, 2015, 12(3): 475-481.LIU Gang, LUO Qiang, ZHANG Liang, et al. Analysis of the design load on the highspeed railway ballsted track subgrade[J]. Journal of Railway Science and Engineering,2015, 12(3): 475-481.

[21] 彭修乾, 时瑾. 重载既有线路桥过渡段动力响应特性分析[J]. 铁道科学与工程学报, 2011, 8(4): 7-13.PENG Xiuqian, SHI Jin. Study on the dynamic responses and exchange-filling strengthening measuresin embankment-bridge transition sections of existing heavy railway[J]. Journal of Railway Science and Engineering,2011, 8(4): 7-13.

[22] 王建西, 许玉德, 练松良, 等. 随机轮轨垂向力作用下钢轨滚动接触疲劳裂纹萌生寿命预测仿真[J]. 铁道学报, 2010, 32(3): 66-70.WANG Jianxi, XU Yude, LIAN Songliang, et al.Simulation of predicting RCF crack initiation life of railsunder random wheel-rail forces[J]. Journal of Traffic and Transportation Engineering, 2010, 32(3): 66-70.

[23] 铁道部工务局. 铁路工务技术手册-轨道[M]. 北京:中国铁道出版社, 1993: 173-200.Maintenance Bureau of Railway Ministry. Technical manual for railway works-track[M]. Beijing: China Railway Press, 1993: 173-200.