纳米颗粒的流化特征及滞后现象研究

王远保, 刘道银, 王 铮, 陈晓平

(东南大学 能源热转换及过程测控教育部重点实验室,南京 210096)

纳米颗粒流态化一般是指在气相中流化,悬浮纳米颗粒处在一定速度的上升气流中,曳力、浮力和重力近似处于平衡状态,纳米颗粒像流体一样在床内流动.近几年来,关于纳米颗粒流态化技术的应用主要体现在以下方面[1]:利用流化床生产、加工纳米结构材料;利用纳米颗粒流态化技术处理污染物[2];将纳米颗粒催化剂应用在可持续化学工业中.

许多纳米颗粒在合成、输运和存储等过程中形成大而密实的聚团,这些聚团很难流化.Chaouki等[3]对气凝胶的流化进行了研究,发现纳米级Cu/Al2O3气凝胶颗粒能在一定气速下以稳定聚团的形式平稳、均一地流化.Zhu等[4]对11种不同纳米颗粒进行了系统的流化实验.Wang等[5]指出纳米颗粒的流化可类比于与纳米颗粒聚团有同等尺寸的宏观颗粒的流化,发现纳米颗粒聚团(直径约为220 μm,堆积密度约为22 kg/m3)接近Geldart图上的A/C边界.Wang等[6]研究了几种煅制氧化硅的流化行为,提出将纳米颗粒流化行为分为2类,即聚团散式流态化(APF)和聚团鼓泡流态化(ABF).王建等[7]研究了纳米颗粒的流化性能,发现流化催化裂化剂(FCC)粗颗粒和纳米颗粒结合形成的核壳结构聚团比纯纳米颗粒聚团更容易流化.

除上述内容外,不少研究人员从其他角度深入研究了纳米颗粒的流化,如聚团的分形结构、聚团的流化性质、外场加强流化、纳米颗粒混合特性以及相应的模型研究等[8].理论体系框架已基本搭建,但仍有很多问题尚待解决,比如流化滞后现象的解释等.笔者详细研究了起始流化过程中3种纳米颗粒的床层压降、床层膨胀以及流化状态差异,并设计了正-反-正流化实验,用以解释纳米颗粒流化滞后现象,证明了床层初始内聚力是导致流化滞后的原因.根据黏附力计算结果和扫描电镜观察到的现象,对SiO2、Al2O3和TiO2床层压降、流化状态差异的原因进行了阐述.

未来纳米材料会得到更广泛的应用[9],这需要大规模地生产高质量纳米颗粒,而纳米颗粒在流化状态下往往能提供更好的反应条件.笔者通过进一步研究纳米颗粒的流化特性,以期为该技术的发展和推广做出贡献.

1 实验材料及方法

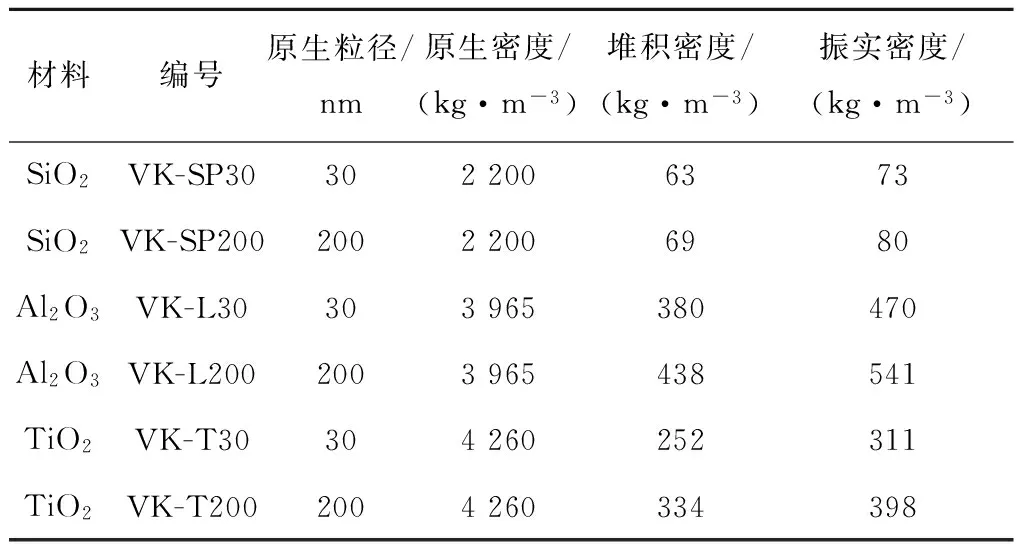

纳米颗粒SiO2、Al2O3和TiO2均购置于宣城晶瑞新材料有限公司,原生物性参数如表1所示.

如图1所示,实验台主要由流化床、过滤器、流量计、压差计等组成.流化床体采用有机玻璃制成,内径为50 mm,高约为500 mm.流体介质采用高纯压缩氮气,经过3级精密气体过滤器过滤,保证除去所有水分和杂质.为保证进入床层的气流分布均匀,在进风室内填充直径为6~15 mm的玻璃珠,上方垫有厚为5 mm的烧结不锈钢布风板.为防止纳米颗粒掉落或吹出床体,污染环境,在布风板上方和排气口处均布置几层超细滤网.实验在常温常压下进行.

表1 纳米颗粒的物性参数

图1 纳米颗粒流化床实验台

为改善纳米颗粒的流化效果,在实验前进行3项预处理:为了减小纳米颗粒聚团与床体间的静电力作用,在床体内壁面涂抹一层透明防静电剂;为除去表面水分,减小液桥力作用,纳米颗粒预先在烘箱内充分干燥(常压、130 ℃下干燥2 h);在运输和存储过程中纳米颗粒会形成少量大聚团(>420 μm),因此在流化前用350 μm孔径的筛网将其除去.

2 结果与分析

2.1 流化特征分析

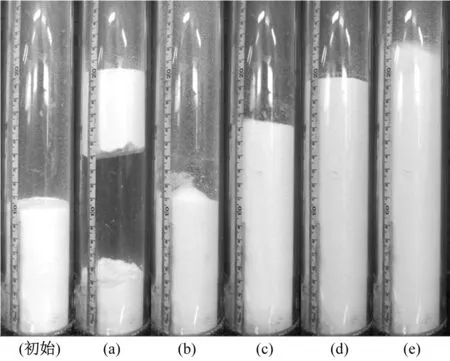

流化床中的纳米颗粒从静止固定状态到逐渐被流化的过程中,经历了一系列流化状态.如图2所示,以APF型的VK-SP30 SiO2纳米颗粒流化为例(初始床高H0为10 cm),纳米颗粒的流化状态大致经历了5个阶段.

图2 VK-SP30 SiO2纳米颗粒的床层压降及膨胀曲线

Fig.2 Pressure drop and expansion curve of VK-SP30 SiO2nanoparticles

(1) 在A点之前,气速Ug较小时,随着Ug的增大,床层压降快速升高,床层出现裂纹甚至整体悬空,但还没有任何流化迹象,床层内部初始内聚力开始被打破,见图3(a).内壁和床层之间阻力大大减小,原因可能是床体内壁面涂抹了防静电剂,但床层内部阻力依然很大,故出现整体悬空现象,这一阶段称为比例段.

(2)Ug增大至B点时,悬空的床层突然塌落,裂纹消失,在近壁面某处出现一条通道,气体以沟流的形式通过床层,见图3(b).随着Ug继续增大,床层压降也逐渐升高,但升高趋势较前一阶段更缓慢,且有少许波动,床层表面不再平整,靠近沟流处有少量纳米颗粒飞溅.这一阶段内床层愈发有流化迹象,但整体保持静止,称为屈服段.

(3)Ug增大到C点时,床层迅速膨胀,流动剧烈,表面起伏不定,大量小气泡在床内上升,如图3(c)所示,C点对应的气速称为正向起流化气速Usg.在C点之后,随着Ug增大,床层压降基本保持不变,且近似等于单位面积床层纳米颗粒的质量,床层继续保持膨胀,这一阶段称为鼓泡流化段.

(4)Ug增大到D点后,内部气泡几乎消失,表面起伏很小,床层上界面清晰,整体流化均匀,呈乳相,如图3(d)所示,这一阶段称为湍动流化段.

(5)Ug增大到E点后,床层上表面重新变得模糊,大量纳米颗粒飞溅溢出,床层压降呈下降趋势,其原因是床内纳米颗粒减少,如图3(e)所示,这一阶段称为快速流化段或飞溅段.

与SiO2纳米颗粒的流化过程相比,ABF型的Al2O3和TiO2纳米颗粒流化过程有所不同:在屈服段先后出现多条沟流,甚至部分床层凹陷,出现通底坑洞,导致正向压降曲线不是稳定上升,会上下波动;Ug达到正向起流化气速后,床层抬升不明显,之后一直保持鼓泡流化状态,直至快速流化,无湍动流化段.

图3 VK-SP30 SiO2纳米颗粒的流化过程

当APF和ABF均达到稳定流化时,两者表现出较大差异,具体见表2.在纳米颗粒稳定流化后,气速逐渐降低至失流化,反向压降曲线和膨胀曲线与正向完全不同,存在流化滞后现象,且2种类型纳米颗粒的滞后曲线不同.

表2APF和ABF稳定流化特征比较

Tab.2ComparisonofstablefluidizationcharacteristicsbetweenAPFandABFnanoparticles

项目APF(VK-SP30SiO2)ABF(VK-L30Al2O3)ABF(VK-T30TiO2)起/失流化气速较低较高高床层膨胀比高,且随Ug增大,在一定区段内保持膨胀趋势低,流化后随Ug变化不明显较低,流化后基本不随Ug变化气泡几乎不可见有有床层表面波动小,界线清晰起伏剧烈,界线模糊起伏剧烈,界线模糊轴向分布呈现均匀乳相聚团分布不均匀,少量大聚团分布在床底部,小聚团分布在上部聚团分布不均匀,较多大聚团分布在床底部,小聚团分布在上部

2.2 滞后现象

以APF型的VK-SP30 SiO2纳米颗粒流化为例,在Ug减小至C点之前,反向压降曲线和正向时总体保持一致,但数值上略低,可能是因为气速过大时床内纳米颗粒飞溅出去,导致反向压降略低.同时,反向流化过程中纳米颗粒床层已经逐渐回落,SiO2纳米颗粒在F点之前保持鼓泡流化状态,表面起伏较大,床层回落较快;在F点之后,内部和表面的大气泡消失,流化状态转变为均匀平稳的散式流化,床层高度变化不大.在C点之前,床层未迅速崩塌至失流化,也未出现沟流,而是保持平稳的散式流化状态;床层压降和高度缓慢降低,但始终比正向时的数值高.在Ug降低至G点之后,床层表现为失流化,且出现沟流.G点对应的气速为反向失流化气速Umg.由图2可知,Umg远小于Usg.

与SiO2纳米颗粒相比,ABF型Al2O3、TiO2纳米颗粒的反向失流化过程也有所不同,主要表现为在反向流化时大部分气速范围内回落床层高度和床层压降均低于正向时.

对比APF和ABF这2种类型的纳米颗粒“正-反”流化过程,初步推测滞后现象可能与静止固定床时床层内部初始内聚力有关.因此,在对初始粒径为30 nm和200 nm的SiO2、Al2O3和TiO2纳米颗粒分别进行正、反流化后,当气速刚降回0时又立即进行一次正向流化过程,得到了“正-反-正”压降曲线,如图4所示.

由图4可以看出,二次正向压降曲线与反向压降曲线高度重合,即二次正向流化过程无滞后现象.这充分证明滞后现象与静止固定床初始内聚力密切相关.基于实验结果,笔者给出了滞后现象的定性解释.即在纳米颗粒流化过程中,当气速增大至某一值时,床层迅速膨胀,说明纳米颗粒的流化具有触变性.在高分子科学中,普遍认为触变性流体通常具有分子尺度上的网络状结构,导致触变性高分子流体在其结构被剪切力破坏后需要较长的时间恢复稳定[10].将纳米颗粒聚团与高分子材料进行类比,在静止固定床内,因为长时间存储以及床体自重的预压应力,简单聚团之间形成结构较为紧密的网络状结构,初始内聚力较大,其原因一方面是简单聚团体积较小,形状比较规则,相互间范德华力较大,另一方面可能是初始液桥力的存在.这种紧密的堆积体需要较大的能量才能破坏.随着气速增大,气流冲击床体的能量增强,网络结构中连接较为松散的环节率先被打破,少量聚团从床层上剥离,出现裂纹和沟流.在一定临界气速下,床层密堆积结构被破坏,破碎成大量聚团,进入流化状态.在稳定流化中,因为气流的剪切作用和纳米颗粒间频繁的碰撞,聚团不断解聚-重聚,形成比简单聚团体积大得多、结构松散的复杂聚团.当气速减小时,聚团重组逐渐减弱,形成的复杂聚团结构趋于稳定,床层开始回落,但此时若聚团间相互间距比初始时小,就无法恢复到原有的紧密网络结构,黏附力较小,气流主要平衡聚团的自身重力,故在较小的气速下就能维持流化状态,从而导致纳米颗粒的流化滞后现象.而ABF型纳米颗粒的初始床层内聚力大于APF型,故其滞后现象更加明显.

(a) VK-SP30 SiO2纳米颗粒

(b) VK-SP200 SiO2纳米颗粒

(c) VK-L30 SiO2纳米颗粒

(d) VK-T30 TiO2纳米颗粒

Fig.4 Pressure drop curves for forward-backward-forward fluidization of different nanoparticles

根据上述分析,纳米颗粒流化特性不仅取决于纳米材料和流体物性,还与初始床层结构和内聚力密切相关,而同一批纳米颗粒之前的流化经历会很大程度上影响其初始结构,这也是纳米颗粒流态化实验重复性较差的原因之一.

2.3 纳米颗粒黏附力分析

纳米颗粒在流化时受到多种力的作用,包括流体曳力、范德华力、静电力、液桥力、碰撞力、重力和浮力等,其中范德华力和液桥力是促使纳米颗粒团聚的主要黏附力[11].在实验中,纳米颗粒原料和压缩氮气在进入流化床前均充分干燥,可认为床体内没有水分,忽略液桥力的影响.由于范德华力具有固有性,使得纳米颗粒与传统粗颗粒在接触力学、碰撞力学、动力学行为以及宏观运动规律和现象等方面均存在显著差异.范德华力是影响纳米颗粒与其周边颗粒团聚的主要因素,对纳米颗粒接触后的团聚行为起主导作用.

范德华力是分子间相互作用力的总和.分子间范德华力对于分子间距H非常敏感,约与H-7成正比,但将其沿宏观物体的半径方向进行积分后,范德华力对间距的敏感性会降低,比如球形颗粒间范德华力约与H2成正比[12].相同粒径单颗粒间范德华力为[13]:

(1)

式中:AH为与物体材料相关的Hamaker常数;dp为粒径;H为颗粒表面分子间距,取值为0.4 nm.

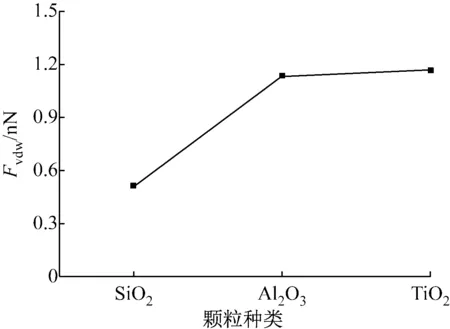

图5给出了3种初始粒径为30 nm纳米颗粒的范德华力.由于Al2O3和TiO2纳米颗粒的固有属性,其初始颗粒间的范德华力比SiO2纳米颗粒的初始颗粒间范德华力大,导致纳米颗粒的团聚作用加剧,纳米颗粒流化时在床层底部出现大聚团,影响其流化.

图5 3种纳米颗粒初始颗粒间范德华力

2.4 聚团微观结构

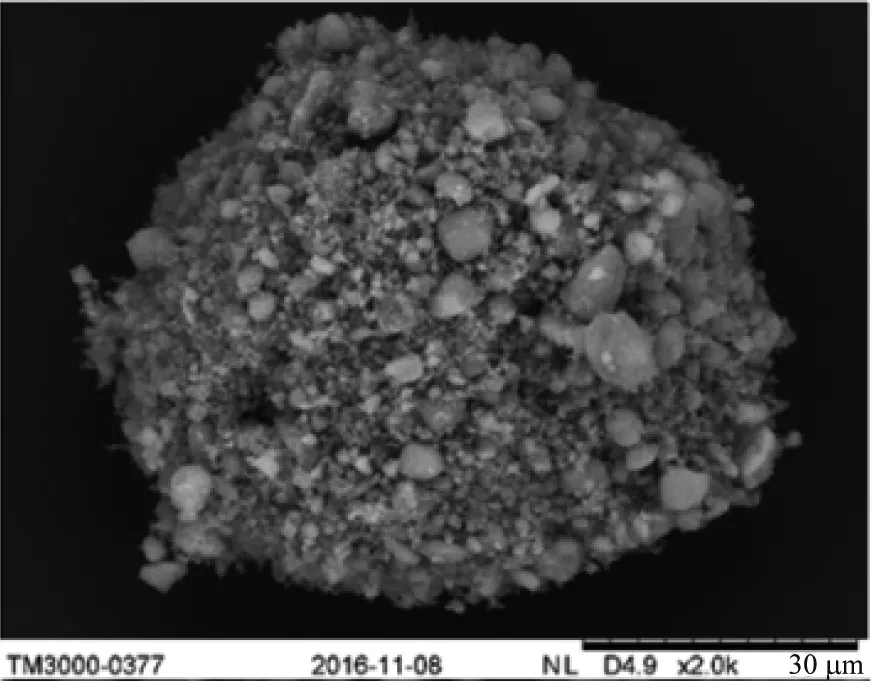

在流化床内纳米颗粒不以单独颗粒的形式存在,而是相互结合,构成比原生粒径大得多的聚团.图6为Al2O3聚团放大500倍、2 000倍、3万倍和20万倍后的扫描电镜图.由图6可以看出,纳米颗粒呈多级结构,原生颗粒呈网状连接牢固,网状结构在空间上交错糅合,形成球状或椭球状、结构紧密的简单聚团,聚团大小约为1~20 μm.简单聚团在生产、存储过程中已经形成,在流化中较难被破坏.多个简单聚团通过小颗粒或表面直接接触构成复杂聚团,其结构松散,形状不规则,表面凹凸不平.

图6 不同放大倍数下Al2O3纳米颗粒聚团的形态

Fig.6 Morphology of Al2O3agglomerates with different magnification

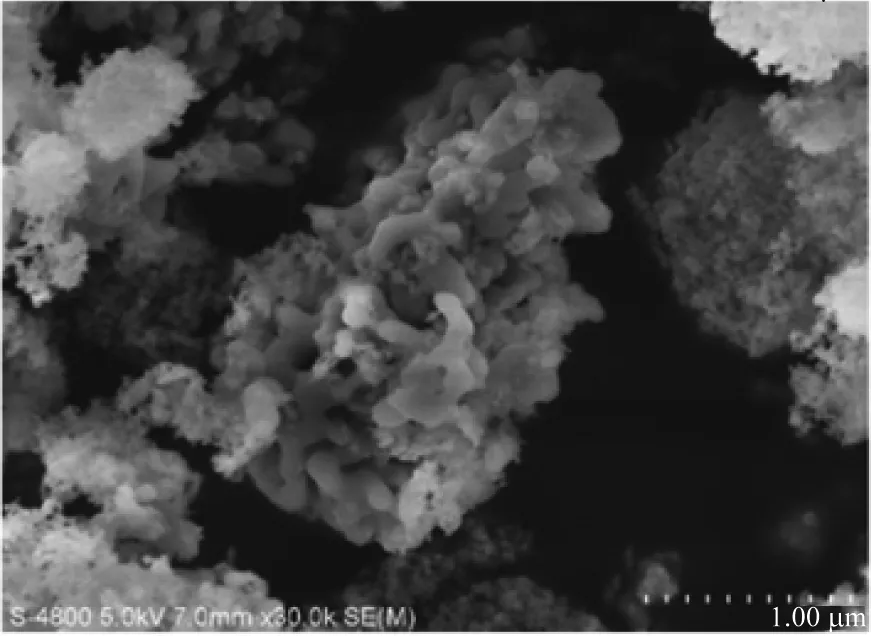

将初始粒径为30 nm和200 nm的SiO2、Al2O3和TiO2纳米颗粒稳定流化后,在床层表面取样,放在扫描电子显微镜(SEM)下进行分析,图7和图8分别为标尺长度为200 nm和2 μm时3种纳米颗粒聚团的微观结构.

图7 标尺长度为200 nm时简单聚团的表面形态

Fig.7 Surface morphology of simple agglomerates (scale length 200 nm)

如表3所示,这3种聚团在结构上有很大的不同.Al2O3和TiO2纳米颗粒的原生颗粒就聚集紧密,聚团结合比SiO2纳米颗粒严重,尤其TiO2纳米颗粒的聚团结合最严重.起始流化特性与纳米颗粒初始堆积状态有关,而纳米颗粒的堆积状态与其本身性质有关,微观结构上的差异是导致不同纳米颗粒表现出不同流化状态的重要原因.

图8 标尺长度为2 μm时简单聚团的表面形态

Tab.3DifferenceofagglomeratesSiO2,Al2O3andTiO2

比较层级SiO2Al2O3TiO2原生颗粒絮状球体,轮廓较为模糊短条状,轮廓清晰椭球状,轮廓清晰简单聚团多为块状,表面较为蓬松,在样品视野内较多出现两两结合或单独存在的简单聚团表面平整多孔,聚团大小不一,多与周围颗粒或聚团结合表面颗粒紧凑,形状极度不规则,与周围颗粒或聚团结合严重

3 结 论

(1) 随着气速增大,SiO2纳米颗粒依次经历了比例段、屈服段、鼓泡流化段、湍动流化段和飞溅段,稳定流化时表现为散式流化状态,床层膨胀高,气泡很少,整个床层呈均匀乳相态.而Al2O3和TiO2纳米颗粒在屈服段出现多条沟流及凹陷,床层压降波动较大,且稳定流化时保持鼓泡流化状态,床层膨胀小,有大气泡,表面起伏大,分层明显.

(2) 正-反-正流化实验证明了初始床层结构和内聚力是导致流化滞后现象的原因.纳米颗粒的流化特性不仅取决于纳米材料和流体物性,还与初始床层结构和内聚力密切相关.

(3) 借助SEM发现在微观尺度层面上,3种纳米颗粒的原生颗粒和简单聚团均有差异,微观结构上的差异是导致不同纳米颗粒表现出不同流化状态的重要原因.

[1] ZHU Xiaolin, ZHANG Qiang, WANG Yao, et al. Review on the nanoparticle fluidization science and technology[J].ChineseJournalofChemicalEngineering,2016, 24(1): 9-22.

[2] 董勇, 齐国杰, 崔琳, 等. 循环流化床烟气脱硫工艺中颗粒增湿团聚现象的分析[J].动力工程,2009, 29(7): 671-675.

DONG Yong, QI Guojie, CUI Lin, et al. Analysis on agglomeration of humidified particles in CFB-FGD process[J].JournalofPowerEngineering, 2009, 29(7): 671-675.

[3] CHAOUKI J, CHAVARIE C, KLVANA D, et al. Effect of interparticle forces on the hydrodynamic behaviour of fluidized aerogels[J].PowderTechnology, 1985, 43(2): 117-125.

[4] ZHU Chao, YU Qun, DAVE R N, et al. Gas fluidization characteristics of nanoparticle agglomerates[J].AIChEJournal, 2005, 51(2): 426-439.

[5] WANG X S, RAHMAN F, RHODES M J. Nanoparticle fluidization and geldart's classification[J].ChemicalEngineeringScience, 2007, 62(13): 3455-3461.

[6] WANG Yao, GU Guangsheng, WEI Fei, et al. Fluidization and agglomerate structure of SiO2nanoparticles[J].PowderTechnology, 2002, 124(1/2): 152-159.

[7] 王建, 徐宝, 周涛, 等. 添加FCC粗颗粒后纳米颗粒聚团流态化性能[J].新型工业化,2014, 4(10): 38-45.

WANG Jian, XU Bao, ZHOU Tao, et al. Fluidization behavior of nanoparticles by adding FCC coarse particles[J].TheJournalofNewIndustrialization, 2014, 4(10): 38-45.

[8] OMMEN J R V, VALVERDE J M, PFEFFER R. Fluidization of nanopowders: a review[J].JournalofNanoparticleResearch, 2012, 14(3): 737.

[9] Wikipedia. Nanotechnology[EB/OL].(2016-03)[2017-2-21]. https://en.wikipedia.org/wiki/Nanotechnology.

[10] 魏飞, 骞伟中. 碳纳米管的宏量制备技术[M]. 北京: 科学出版社,2012.

[11] HAKIM L F, PORTMAN J L, CASPER M D, et al. Aggregation behavior of nanoparticles in fluidized beds[J].PowderTechnology, 2005, 160(3): 149-160.

[12] Wikipedia. Van der Waals force[EB/OL].(2016-04)[2017-2-21]. https://en.wikipedia.org/wiki/Van_der_Waals_force.