蒸发冷却设备飘水率测量方法的实验研究及精确度对比

章立新, 卓 静, 高 明, 何仁兔, 沈 艳

(1. 上海理工大学 能源与动力工程学院, 上海市动力工程多相流动与传热重点实验室, 上海 200093;2. 浙江金菱制冷工程有限公司, 浙江诸暨 311802; 3. 上海同驰换热设备科技有限公司, 上海 200433)

蒸发冷却设备是一种将热力或制冷循环中所产生的废热在短时间内排放到环境中的设备,广泛应用于电力、石油和化工等行业,包括开式冷却塔、闭式冷却塔、蒸发冷却器和蒸发冷凝器,其工作原理是通过水与空气的显热和潜热交换,将循环工质的热量传给大气,其热力性能的好坏直接影响到工业经济性.以600 MW发电机组为例,出塔水温每降低1 K,机组热效率可提高0.23%,发电标准煤耗可以降低0.738 g/(kW·h)[1].对于大型火力发电厂,通常采用自然通风冷却塔来冷却循环水,但其初期投资高,建设周期长.不同于自然通风冷却塔,机力通风冷却塔依靠电动机、风机的动力来满足冷却塔风量,具有占地少、效率高等特点,逐渐应用于城市电厂中[2].然而,机力通风冷却塔在运行过程中会存在水雾飘滴的问题,快速流动的空气使水膜表面的湍动程度加剧,水膜受到强大的剪切力作用,形成大液团,液团在下落过程中被返流的高速空气吹散,形成液滴[3]且被气流带到塔外,从而形成飘水.

对于飘水,最早的研究是核电站中放射性核物质可能通过飘水传播,并且使用海水或盐水冷却塔的核电站,其顺风口的植被会受到盐分积累的影响[4].此外,盐分含量较高的飘水会对设备、管道和钢结构产生腐蚀,甚至会导致电力系统故障[5].在冬季,飘水还可能会导致周边路面或建筑物结冰,埋下安全隐患.另外,飘水损失也是蒸发冷却设备运行水损失中重要的一部分[6],因此有必要对蒸发冷却设备的飘水排放量进行控制.目前,许多国家限制了飘水排放量,如西班牙的相关法规限制冷却塔的飘水量不得高于循环冷却水量的0.05%[7].在我国,飘水率定义为单位时间飘水的质量流量与标准设计工况下冷却水质量流量之比,并规定冷却水质量流量<1 000 t/h的冷却塔,其飘水率不大于0.015%[8];冷却水质量流量≥1 000 t/h的冷却塔,其飘水率不大于0.005%[9].飘水率是评价蒸发冷却设备节水性能的重要指标,飘水率大意味着蒸发冷却设备耗水量大、浪费水资源.目前市场上各种品牌的蒸发冷却设备飘水率差异较大,严格控制蒸发冷却设备的飘水率是节水环保的重要手段,而准确测量蒸发冷却设备飘水率是其基础,只有准确测出其值,才能及时发现问题,采取切实可行的措施来减少飘水量,制造出更环保节能节水的新产品.

不同国家采用不同的方法测量蒸发冷却设备飘水率,如英国标准4485.2(1988)和日本工业标准JIS B8609(1981)采用的是化学平衡法,通过在循环冷却水中加入放射性示踪剂,待示踪剂与循环冷却水完全混合后,先后2次取样并分析示踪剂浓度,将测量结果代入相关计算式即可算出飘水率.美国冷却技术协会的CTI ATC-140(11)采用等动力采样示踪剂分析法,将采样器与速度传感器同时置于蒸发冷却设备出风口气流中,待采样器入口速度与蒸发冷却设备出风口气流速度大小和方向一致后开始采样,采样器中温度较高的吸收器吸收样品中的水滴并使其蒸发,水中的示踪剂被黏留在吸收器中,再经过过滤等将空气排出,最后以吸收器所吸收的示踪剂量来计算飘水率.我国国家标准GB/T 7190—2008 《玻璃纤维增强塑料冷却塔》中推荐单层滤纸法来测量飘水率,根据出风口直径大小布置测点,将蒸发冷却设备出风口划分为3~5个等面积环,每个环中对称布置2个测点,每个测点使用120 mm×120 mm的等面积滤纸取样,根据测试前后滤纸的增重,计算出飘水率.

我国采用的单层滤纸法中虽然实验装置相对简单,但这种单层滤纸收水存在吸湿增重(因蒸发冷却设备出风口气流接近饱和会使滤纸增重)和二次飘水(因风筒中心负压回流而从滤纸上方落到滤纸上的飘水)问题,导致测量值偏离实际值.同时,蒸发冷却设备飘水量沿出风口径向和周向均为非均匀分布,由于滤纸在测量过程中无法覆盖整个测量区域,选取3~5个等面积环布置测点,所得到的测量数据无法准确反映整个蒸发冷却设备出风口的飘水量.章立新等[10]提出一种高效收水槽法,即在蒸发冷却设备出风口放置扇形收水槽采集飘水,通过量筒读取所收集的水量来计算飘水率,该方法具有安全性高、稳定性强和操作简便等优点,但在飘水率很小的情况下测试时间过长,甚至收不到水.

基于上述不同的测试方法,笔者采用高效收水槽法、单层滤纸法和三层扇形滤纸法对逆流开式冷却塔的飘水率进行了测量.笔者所讨论的几种测试方法均针对机力通风的蒸发冷却设备(不包括自然通风冷却塔).

1 实验对象及相关仪器

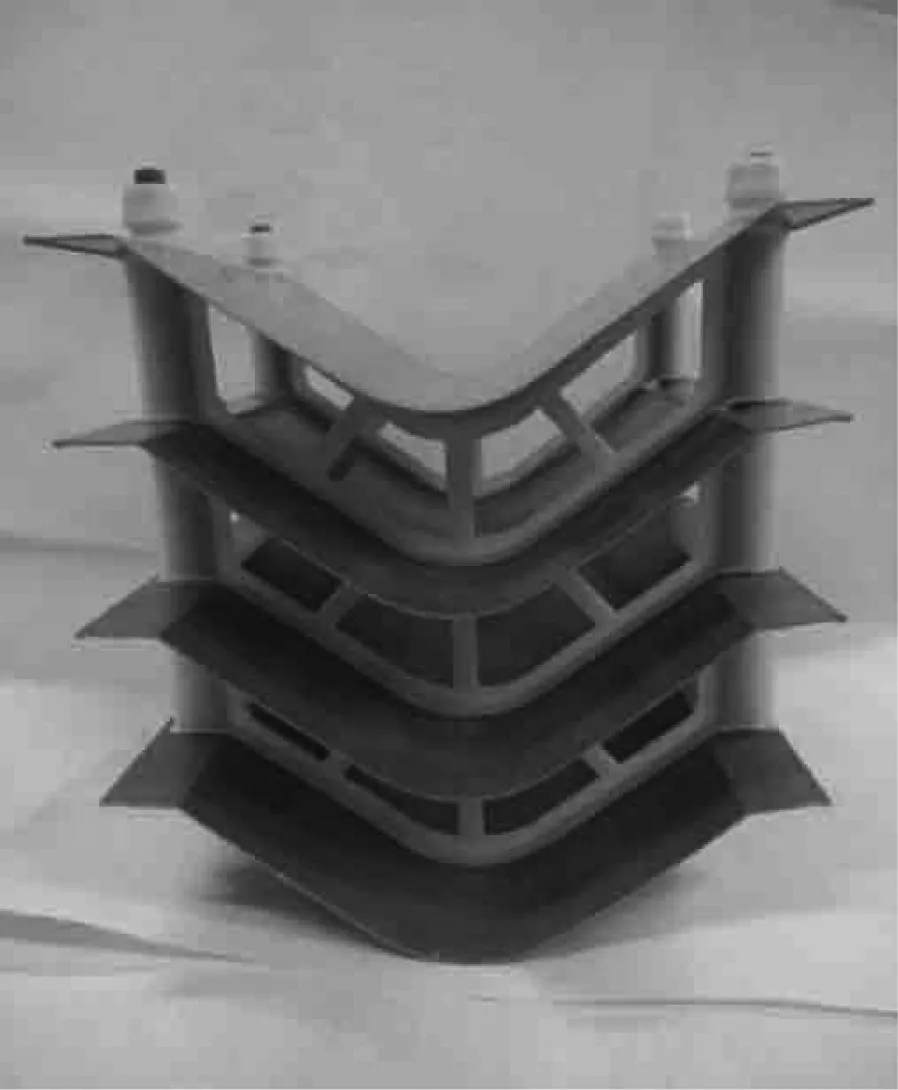

实验对象为一个逆流填料的热力与阻力性能测试装置,其淋水截面积为2.4 m×2.4 m,水的最大质量流量为100 t/h;风机直径为1.80 m,设计风量为50 000 m3/h,设计风压为140 Pa,功率为5.5 kW,可变频运行.收水器(见图1)型号为JFT48-34,高度为120 mm,片距为44.5 mm.

实验过程中选用转轮风速仪测量风机风速,测量范围为0~20 m/s,最小刻度为0.1 m/s.测量风速时,将两侧进风窗分别划分为16个等面积矩形,选取每个等面积矩形中心为测点,最终结果取各测点的平均值.本实验工况下测得的总风量为48 876 m3/h,其对应的填料截面风速为2.4 m/s.水体积流量采用电磁流量计测量,其量程为22~200 m3/h,并有4~20 mA标准信号输出接口,精度等级为0.5级.所测得的水体积流量为86 m3/h,其对应的淋水密度为14.9 t/(m2·h),滤纸质量由电子天平(JA2003N)测得,电子天平测量范围为0~210 g,精度为1 mg.

图1 收水器实物图

2 采用高效收水槽法进行的实验研究

采用高效收水槽法对蒸发冷却设备出风口飘水周向的不均匀性进行实验研究,将出风口沿着周向划分为12等分,收水槽置于对应的12个位置上,每个位置测试10组数据.实验结果表明,各位置飘水量均较为稳定,其A类标准不确定度相对于平均值的最大偏差仅为3.84%,但相同时间内不同位置处的飘水量差异较大,飘水率对比见图2,其周向按实验标准偏差相对于周向平均值的不均匀度达到26.14%.出风口飘水的不均匀性受其流场的影响,与出风口的风速、收水器的安装位置、布水管网的布置方式和喷淋水分布均匀性等因素有关.然而出风口流场较为复杂,难以量化分析其与飘水率之间的关系,故为了提高测量的准确度,可增加周向测试位置甚至以风筒中心线为轴采用连续旋转的测试方法.

图2 出风口不同位置处的飘水率

3 采用滤纸法进行的实验研究

基于单层滤纸法存在的问题,改进的滤纸法(即三层扇形滤纸法)采用三层扇形滤纸,且每层连续分布,能更准确地测量飘水率.

3.1 实验装置及原理

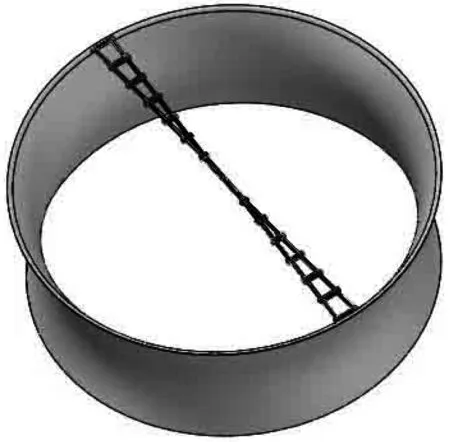

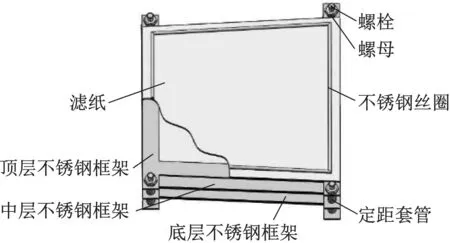

三层扇形滤纸装置[11]由对角的2个扇形结构组成,测量时,其对角线中心与风筒的圆心位置重合,如图3所示.每个扇形结构由数段不锈钢框架依次连接构成,各框架之间通过拉索连接.不锈钢框架均为三层结构,如图4所示,滤纸夹在不锈钢框架与不锈钢丝圈之间,各层不锈钢框架之间由定距套管分隔,采用连接螺栓固定.

图3 三层扇形滤纸装置示意图

图4 三层结构示意图

在该装置中,底层滤纸吸收一次飘水和气流中的湿汽,中层滤纸仅吸收气流中的湿汽,而顶层滤纸吸收二次飘水和气流中的湿汽.在计算飘水率时,底层滤纸的增重减去中层滤纸的增重,即可得到实际的飘水量;顶层滤纸的增重减去中层滤纸的增重,即为二次飘水量.理论上,滤纸实际迎风面积与三层扇形滤纸装置的面积是一致的,但考虑到裁剪误差及不锈钢丝圈的遮挡,需以滤纸实际迎风面积为准.此时,将所测得的飘水量乘以三层扇形滤纸装置面积占滤纸实际迎风面积的百分比,可折算出三层扇形滤纸装置所对应面积的飘水量.由于该装置是对角的2个扇形结构,通过计算扇形弧度角占圆弧度角的比例,即可换算出蒸发冷却设备出风口的飘水量,再将测得的单位时间蒸发冷却设备出风口飘水质量流量除以标准设计工况下冷却水质量流量,即可得到飘水率.

如图5所示,将该装置置于风筒出口,形成3个区域:中心连接条①、中间多段梯形②和最外侧一段梯形③.设该装置的弧度角为α,中心连接条长度为2Rc,而各段梯形的高度均为Ro,则一个测试区域的面积计算如下.

图5 三层扇形滤纸装置结构示意图

(1) 中心连接条:为了将两对角的三层扇形滤纸装置连接起来,使用一个长度为2Rc的矩形连接条,该连接条中心与风筒中心重合,故对应的三角形高度为该矩形的半长,该矩形的宽度接近于三角形的底边.在测试过程中,可将滤纸裁剪为实际所需的三角形,该三角形面积SΔ为:

(1)

中间各段梯形的面积Si为:

(4)

(3) 最外侧一段梯形在风筒内的部分:实际测试过程中,在风筒的径向较难布置整数个梯形装置,因此最外侧梯形装置的部分面积(见图5中阴影部分)在风筒外,此部分不应计入收水面积,故在实验中需将该部分用胶带遮住以防止该部分滤纸吸水.设最外侧梯形的编号i=n,风筒半径为R,最外侧梯形在风筒内的面积Se为:

(5)

每层扇形滤纸装置的收水面积S为:

(6)

设滤纸实际迎风面积为Sa,顶层、中层和底层滤纸的实测增重为Δmt1、Δmm1和Δmb1,则折算为该装置对应面积的增重为Δmt、Δmm和Δmb,其单位均为g.

(7)

(8)

(9)

若测试时间为t(min),则蒸发冷却设备出风口实际飘水量qm,n(kg/h)为:

(10)

二次飘水量qm,r为:

(11)

吸湿量qm,a为:

(12)

如蒸发冷却设备在标准设计工况下冷却水质量流量为qm,t(kg/h),其飘水率Pf为:

Pf=qm,n/qm,t

(13)

需要指出的是,不同于高效收水槽法和单层滤纸法,外界环境风速对三层扇形滤纸法有一定的影响,测试时的环境风速应遵循GB/T 7190—2008《玻璃纤维增强塑料冷却塔》中的限制条件(即飘水率与热力性能要求同步检测).

3.2 实验步骤

实验过程中,在相同工况和相同位置分别采用单层滤纸法和三层扇形滤纸法测量飘水率,两者的实验步骤基本相同:

(1) 将各个裁剪干燥后的滤纸分别装入密封袋,用天平称量,并记录各位置滤纸质量.

(2) 用拉索连接不锈钢框架,滤纸水平放置在对应的框架上,采用不锈钢丝圈与U形针固定.

(3) 单层滤纸法中仅需放置一层滤纸,而三层扇形滤纸法需放置三层滤纸,底层和中层滤纸置于不锈钢框架下侧,顶层滤纸放在不锈钢框架上侧.

(4) 按照图3所示的布置方式开始测试,测试时间t为1~5 min.当测试时间为0.5t时,将该装置围绕风筒中心水平旋转90°.测试结束时,取下吸湿后的滤纸放入对应的密封袋,用天平称量并记录各个滤纸质量.

(5) 根据相关公式,处理数据并分析结果.

3.3 实验结果

单层滤纸法、三层扇形滤纸法和高效收水槽法3种测试方法的结果对比如图6所示,其中位置1和位置2在出风口处呈中心对称.由图6可知,3种测试方法都表明了出风口飘水率的周向不均匀性.对于同一位置,高效收水槽法测得的飘水率位于2种滤纸法之间,这是由于在小飘水率(<0.013 5%)下,高效收水槽法收水时间过长甚至收不到水,导致其测试结果小于单层滤纸法,符合文献[10]给出的结论;单层滤纸法测得的飘水量包含了实际飘水量、吸湿量和二次飘水量,而三层扇形滤纸法可分别测得实际飘水量、吸湿量和二次飘水量,并去除了吸湿和二次飘水的影响,故该方法更为准确.同时,三层扇形滤纸法测得的数据差异小于单层滤纸法.这是由于三层扇形滤纸法中实际飘水量、吸湿量和二次飘水量三者都会随位置的不同而有所差异,详见图7.由图7可知,吸湿量对测试结果影响较大,约占实际飘水量的55%,而二次飘水量对测试结果影响相对较小,仅占实际飘水量的8%.

图6 3种测试方法的结果对比

图7 不同位置各增重对比图

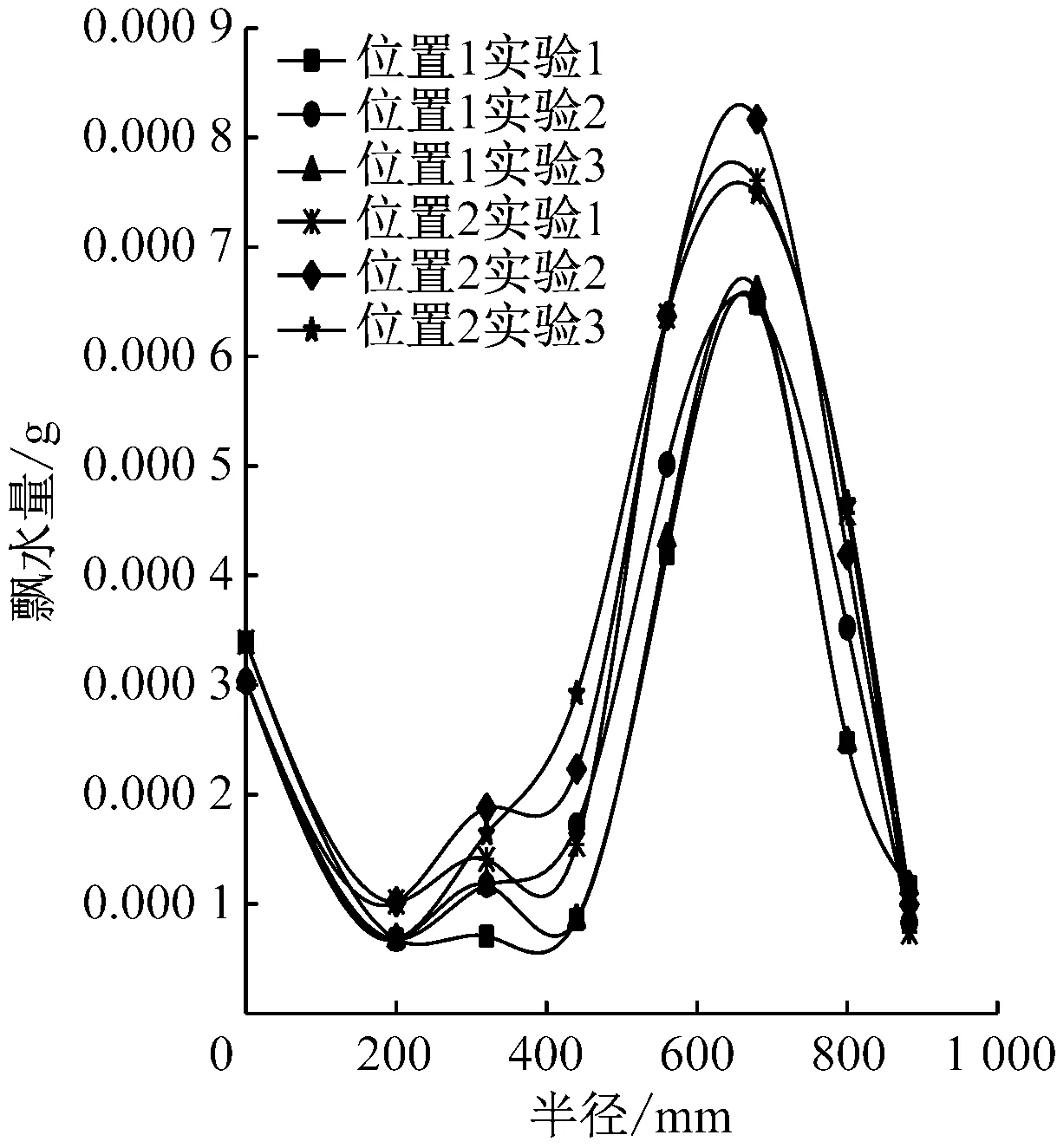

在相同情况下通过3次重复测量,分析单位面积飘水量沿出风口径向的分布(见图8).由图8(a)可知,单层滤纸法测得的飘水量主要集中在680~720 mm内.由图8(b)可知,三层扇形滤纸法测得的飘水量则主要集中在640~680 mm内.分析认为,单层滤纸法在测试过程中将出风口分为4个等面积环,取样点少且滤纸所在区域不一定具有代表性,单位面积滤纸增重也不一定能准确反映此点实际的飘水情况,而三层扇形滤纸法将滤纸连续布置在出风口的径向位置上,故其测量结果较单层滤纸法更为准确.综上所述,出风口飘水主要集中在沿出风口径向0.71R~0.75R内.

(a) 单层滤纸法

(b) 三层扇形滤纸法

4 结 论

(1) 高效收水槽法、单层滤纸法和三层扇形滤纸法均能验证蒸发冷却设备出风口飘水的周向不均匀性,故增加周向测试位置甚至以风筒中心线为轴采用连续旋转的测试方法,有助于提高测量的精确度.

(2) 在小飘水率(<0.013 5%)下,单层滤纸法要优于高效收水槽法,而采用三层扇形滤纸法所得测试结果更为准确.

(3) 与GB/T 7190—2008 《玻璃纤维增强塑料冷却塔》推荐的单层滤纸法相比,三层扇形滤纸法得到的飘水率差异较小.三层扇形滤纸法采用连续采样,比单层滤纸法更具代表性,且蒸发冷却设备出风口的飘水主要集中在其径向0.71R~0.75R内.

综上所述,在飘水率较小的情况下,需采用滤纸法,而此时采用三层扇形滤纸法要优于单层滤纸法.但三层扇形滤纸法在使用过程中需装拆三层滤纸,耗时长,操作复杂,且在拆滤纸的过程中增大蒸发量,可能对测试结果产生部分影响,故在此方面还有待进一步改进.

[1] 周兰欣, 马少帅, 弓学敏, 等. 自然通风湿式冷却塔加装斜面挡风墙的数值研究[J].动力工程学报, 2013, 33(1): 47-52.

ZHOU Lanxin, MA Shaoshuai, GONG Xuemin, et al. Numerical study on natural draft wet cooling tower fixed with tilted windbreak walls[J].JournalofChineseSocietyofPowerEngineering, 2013, 33(1): 47-52.

[2] 周长喜. 燃气电厂机力通风冷却塔运行方式优化的探索[J].节能, 2013, 32(5): 22-25, 2.

ZHOU Changxi. Exploration of the operating mode optimization of the gas power plant mechanical draft cooling towers[J].EnergyConservation, 2013, 32(5): 22-25, 2.

[3] 朱冬生, 张景卫, 吴治将, 等. 板式蒸发式冷凝器两相降膜流动CFD模拟及传热研究[J].华南理工大学学报(自然科学版), 2008, 36(7): 6-10.

ZHU Dongsheng, ZHANG Jingwei, WU Zhijiang, et al. CFD simulation and investigation into heat transfer for falling film with two-phase flow in plate-type evaporative condenser[J].JournalofSouthChinaUniversityofTechnology(NaturalScienceEdition), 2008, 36(7): 6-10.

[4] LUCAS M, MARTNEZ P J, RUIZ J, et al. On the influence of psychrometric ambient conditions on cooling tower drift deposition[J].InternationalJournalofHeatandMassTransfer, 2010, 53(4): 594-604.

[5] LUCAS M, RUIZ J, MARTNEZ P J, et al. Experimental study on the performance of a mechanical cooling tower fitted with different types of water distribution systems and drift eliminators[J].AppliedThermalEngineering, 2013, 50(1): 282-292.

[6] 刘汝青, 孙奉仲, 陈友良, 等. 逆流湿式冷却塔节水技术探讨[J].电站系统工程, 2007, 23(6): 47-48, 51.

LIU Ruqing, SUN Fengzhong, CHEN Youliang, et al. Discussion of technologies on water-saving of counter-flow wet cooling tower[J].PowerSystemEngineering, 2007, 23(6): 47-48, 51.

[7] LUCAS M, MARTNEZ P J, VIEDMA A. Experimental determination of drift loss from a cooling tower with different drift eliminators using the chemical balance method[J].InternationalJournalofRefrigeration, 2012, 35(6): 1779-1788.

[8] 全国纤维增强塑料标准化技术委员会. 玻璃纤维增强塑料冷却塔 第1部分: 中小型玻璃纤维增强塑料冷却塔: GB/T 7190.1—2008[S]. 北京: 中国标准出版社, 2008.

[9] 全国纤维增强塑料标准化技术委员会. 玻璃纤维增强塑料冷却塔 第2部分: 大型玻璃纤维增强塑料冷却塔: GB/T 7190.2—2008[S]. 北京: 中国标准出版社, 2009.

[10] 章立新, 陈永保, 张林文, 等. 一种冷却塔飘水率测量方法的试验研究[J].暖通空调, 2014, 44(8): 70-73.

ZHANG Lixin, CHEN Yongbao, ZHANG Linwen, et al. Experiment on a measurement method for drift loss of cooling tower[J].HeatingVentilating&AirConditioning, 2014, 44(8): 70-73.

[11] 章立新, 卓静, 何仁兔, 等. 一种扇形多层滤纸测蒸发冷却设备飘水率的装置: 204718912U[P]. 2015-05-28.