NiCr2O4/YSZ复合涂层的制备及其隔热研究*

马 壮,李 星,刘 玲,王洪玮

(1.北京理工大学 材料科学与工程学院,北京 100081;2.空军驻天津地区军事代表室,天津 300301)

航空发动机热端部件在服役过程中受到高机械载荷、高温和腐蚀等多重作用。为提高航空发动机的推重比和流量比,发动机燃烧室中进口温度将不断提高,而相应的热端部件所处的服役环境将更加恶劣[1-2];因此,热障涂层的隔热作用不可或缺。热障涂层一般由粘结层和面层组成[3],粘结层起到抗氧化和粘结陶瓷层与基体的作用;面层一般为陶瓷层,主要起隔热作用[4]。通过热障涂层的使用,理论上可以使发动机燃气进口温度提高100~300 ℃,减少冷却空气和燃油消耗,使发动机整体功率提高约20%[5]。

在涂层服役的高温环境中,涂层与高温燃气之间的传热形式通常为对流换热和辐射传热。对流换热的换热量与燃气和涂层的温度差成正比,而辐射传热的辐射量与温度的四次方成正比,因此,随着涂层服役温度的上升,辐射传热所占的比例将大幅增加[6]。对于热障涂层的发展方向来说,除了降低涂层声子热导率之外,还应考虑通过提高热障涂层对红外辐射的遮蔽能力来进一步提高涂层的隔热性能。

红外辐射的基本规律遵循基尔霍夫定律:

(1)

式中,α为法向全吸收率;M为实体吸收/发射辐射量;Mb为黑体吸收/发射辐射量;ε为法向全发射率。从式1中可知,处于热平衡状态的实体的吸收率等于其发射率;因此,在热障涂层材料表面制备一层高吸收/高发射涂层,可以提高热障涂层的辐射传热防护能力。

通过研究发现,在各种氧化物陶瓷材料中,尖晶石结构陶瓷材料表现出良好的红外发射能力。姜泽春等[7]对一系列具有尖晶石结构人工合成陶瓷材料和天然矿物的发射率进行了统计,发现铁系尖晶石材料在全波段范围内都具有较高的发射率,其中,天然矿物钒钛磁铁矿的发射率最高,全波段法向发射率可达0.93,铝系尖晶石材料的发射率整体较低,正尖晶石结构发射率相对较小,反尖晶石结构发射率有大有小,而混合尖晶石结构发射率相对较高。雷中伟[8]对黑陶瓷Fe2O3-MnO2-Co2O3-CuO的晶型进行了研究,发现其是一种以CoMn2O4尖晶石为主的混合物,验证了尖晶石结构具有较高发射率的理论。程旭东等[9]通过固相法制得了以NiCr2O4为主相的复杂金属氧化物,其红外发射率接近0.9。本文选取NiCr2O4作为高发射材料,通过等离子喷涂技术制备NiCr2O4/氧化钇稳定氧化锆(YSZ)复合涂层,并通过圆管法对复合涂层的隔热能力进行分析。

1 试验部分

1.1 NiCr2O4粉体制备

NiCr2O4粉体制备方法如下:首先采用喷雾干燥法制得NiCr2O4初步团聚粉体;然后采用喷枪等离子球化工艺,对粉体进行等离子球化处理;最后通过等离子体焰流的瞬时加热作用,使粉体由表及里发生熔化,以提升粉体的致密度及内聚强度。

1.2 涂层的制备

采用YSZ和等离子球化处理后的高吸收率粉体进行涂层制备,试样的涂层厚度分布见表1。由于所采用的制备工艺的原因,涂层总厚度无法控制完全一致。

表1 大气等离子喷涂涂层厚度分布 (mm)

1.3 涂层隔热性能分析

采用圆管法对不同涂层的隔热能力进行测试,隔热效果试验示意图如图1所示。涂层表面温度分别设定为850、950和1 050 ℃,采用热电偶测量基体温度和实际炉温。规定涂层表面与基体的温度差为ΔT1,炉温与基体温度差为ΔT。ΔT1代表涂层自身的传热能力,不反映涂层对外界红外辐射的阻挡能力,ΔT1值越高,涂层自身的传热能力越差;ΔT代表涂层在实际服役环境下,涂层对外界热环境的整体热防护能力,整体热防护能力包含对外界红外辐射的阻挡能力,其更能反映涂层在服役条件下的隔热效果。

图1 隔热效果试验示意图

2 试验结果及讨论

2.1 NiCr2O4喷涂用粉体研究

采用喷雾干燥法制备所得NiCr2O4团聚粉体形貌如图2所示。从图2中可以看出,绝大多数粉体都保持了近似球形的外形,表面无毛刺,这样的表面形貌有利于提高粉体的流动性,粉体粒径为20~60 μm。在造粒粉体中,个别粉体由于内聚强度较差发生破碎,由图2b可以看出,粉体中颗粒之间属于机械堆积,前驱体颗粒粒径为1~2 μm。由于造粒前驱体为固相法合成,在1 200 ℃长时间保温过程中,前驱体颗粒之间发生烧结长大,表现为部分NiCr2O4颗粒较粗大,粒径>1 μm,与常用的亚微米级或纳米级前驱体造粒后粉体相比,其内聚强度较低。

图2 喷雾干燥后的NiCr2O4团聚粉体形貌

为去除粉体中含有的残留水分和PVA粘结剂,并使前驱体颗粒之间产生烧结,提升粉体内聚强度,需对粉体进行热处理。热处理后NiCr2O4团聚粉体的显微形貌如图3所示。由图3a可以看出,与未热处理的NiCr2O4团聚粉体相比,其表面形貌无明显变化,粉体表面仍保持粗糙形貌;由图3b可以看出,前驱体颗粒之间烧结现象不明显,前驱体颗粒之间仍以机械堆积方式为主;由图3c可以看出,团聚粉体中各前驱体颗粒形成单晶形态,趋向于形成尖晶石单晶特有的八面体结构,而前驱体颗粒之间仍存在较大空隙,这表明在烧结过程中,NiCr2O4前驱体粉体内部通过扩散迁移作用,形成了多晶到单晶的转变,而前驱体颗粒之间的扩散作用较弱,前驱体颗粒之间的烧结性能不佳。因此可以推测,热处理后NiCr2O4团聚粉体内聚强度并没有得到有效提高。

图3 热处理后的NiCr2O4团聚粉体形貌

针对上述问题,本文采用喷枪等离子球化工艺,对粉体进行等离子球化处理,通过等离子体焰流的瞬时加热作用,使粉体由表及里发生熔化,提升粉体的致密度及内聚强度。等离子球化处理后团聚粉体的显微形貌如图4所示。由图4a可以看出,大部分粉体表面光滑,粉体球形度较好,绝大多数粉体已达到表面致密化要求,理论上粉体流动性有所增加,但仍存在少量苹果形粉体颗粒以及粒径<20 μm的颗粒,对流动性的提高产生不利影响。

图4 等离子球化后的NiCr2O4团聚粉体形貌

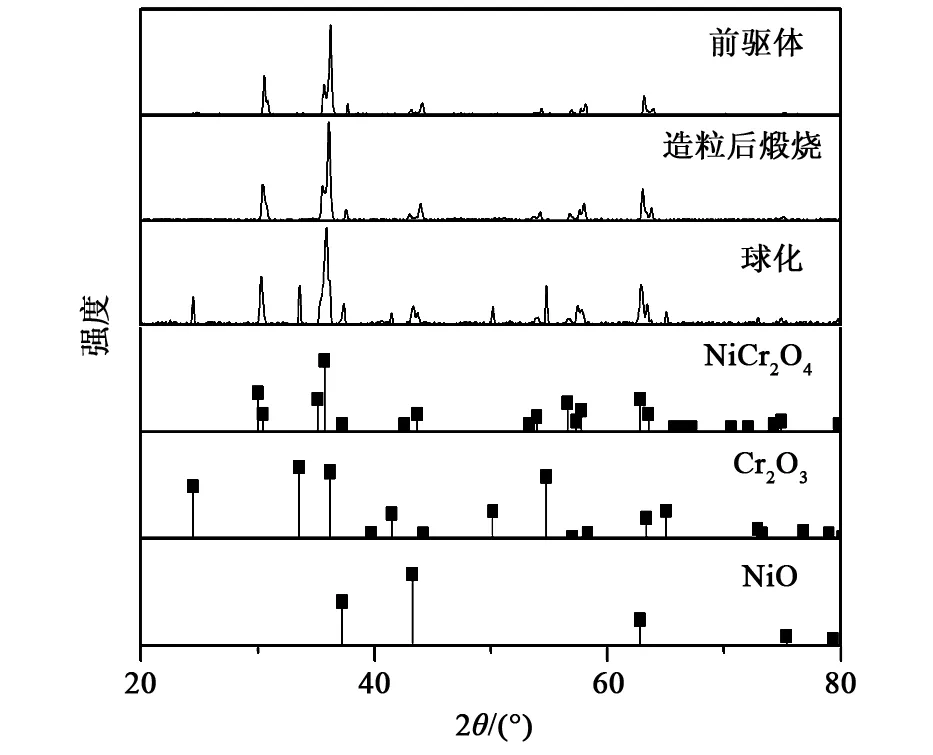

对团聚粉体、热处理后粉体和球化后粉体进行物相分析,其XRD图谱如图5所示,结果表明,前驱体和造粒后煅烧粉体均为NiCr2O4相。但经数据处理分析后发现,其晶格常数与标准Fd-3m空间点群的立方尖晶石NiCr2O4有一定差异。立方尖晶石NiCr2O4与实测粉体的晶体结构信息见表2。由表2可知,实测粉体为四方结构,晶轴比(c/a)为1.023,而立方尖晶石NiCr2O4的晶轴比为1,与实测粉体的晶轴比相近。实测粉体晶胞体积为574.9 nm3,与立方尖晶石结构NiCr2O4的576.3 nm3相比,仅相差0.25%。另由宏观观察实测粉体呈黑绿色,与纯相立方尖晶石NiCr2O4颜色相同;因此,推测所制备粉体的吸收率与纯相立方尖晶石NiCr2O4相近。经过喷枪等离子球化处理后,图5中XRD图谱显示粉体中Cr2O3和NiO所对应衍射峰增强,这表明在球化过程中NiCr2O4发生了一定程度的分解,但考虑到Cr2O3和NiO均为高吸收率氧化物陶瓷材料,仍认为所制备粉体具备高吸收率性质。

图5 团聚粉体、热处理后粉体和球化后粉体XRD衍射图

表2 晶体结构信息

2.2 NiCr2O4/YSZ复合涂层的制备结果分析

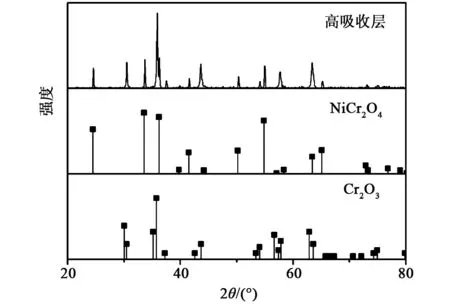

高吸收层的XRD图谱如图6所示。从图6可以看出,喷涂后的涂层衍射峰与四方结构NiCr2O4和Cr2O3的标准峰相吻合,与喷枪等离子球化粉体的成分类似,说明在喷枪加热过程中,四方结构NiCr2O4相稳定性较差,但由于加热时间较短以及相变动力学原因,NiCr2O4仅发生部分分解。

图6 高吸收层的XRD图谱

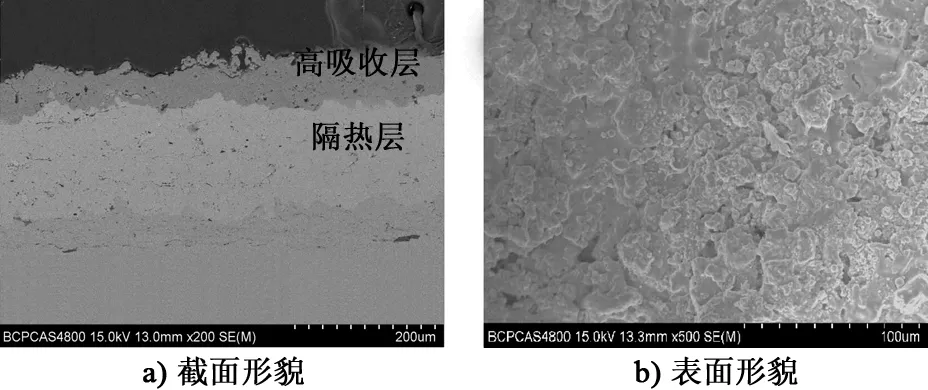

SEM下观察的2#涂层显微形貌如图7所示。从图7a中可以看出,NiCr2O4和YSZ涂层孔隙率均较低,NiCr2O4层、YSZ层和金属粘结层之间接合紧密,界面处无孔洞裂纹生成。由于涂层材料元素的差异,可在扫描电镜二次电子图像下观察到NiCr2O4高吸收层和YSZ隔热层的衬度不同。从图7b中可以发现,涂层表面整体熔化情况良好,大部分颗粒能够很好地熔融并铺展在基体表面,还有少部分熔化不充分的颗粒。在实际工作条件下,未良好熔融部分能够提升涂层表面的粗糙度,有利于提高涂层表面的吸收率和发射率。

图7 2#试样表面和截面显微形貌

2.3 NiCr2O4/YSZ隔热性能研究

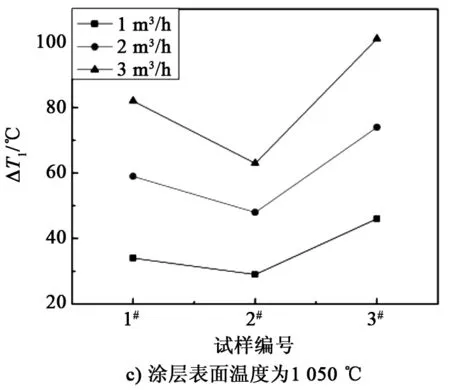

圆管试样在不同涂层表面温度、不同冷气流量条件下,ΔT1的测试结果如图8所示。由图8可以看出,在试样冷却气体流量和表面温度恒定的前提下,ΔT1值从高到低依次为:3#>1#>2#。由于涂层厚度存在一定差异,因此采用ΔT1除以涂层实测厚度,计算出涂层单位厚度平均温差,更能反映涂层结构的声子热传导能力。以涂层表面温度为1 050 ℃,冷气流量为3 m3/h条件下测量的ΔT1进行计算可得,1#、2#和3#试样单位厚度平均温差分别为390.5、315.0和288.6 ℃/mm。其中,1#试样的隔热能力明显高于2#和3#试样,2#涂层的单位厚度平均隔热能力比1#涂层降低约20%,这是由于NiCr2O4材料的热导率(3.3 W/(m·K))高于YSZ材料的热导率(2.2 W/(m·K)),而2#和3#试样为双层涂层,表层为高热导率的NiCr2O4高吸收层,相比于单层YSZ涂层,NiCr2O4高吸收层,使得涂层整体声子热传导能力增强,从而使2#和3#涂层自身的隔热能力低于1#涂层。

图8 3种涂层在不同涂层表面温度、不同冷气流量条件下的ΔT1值

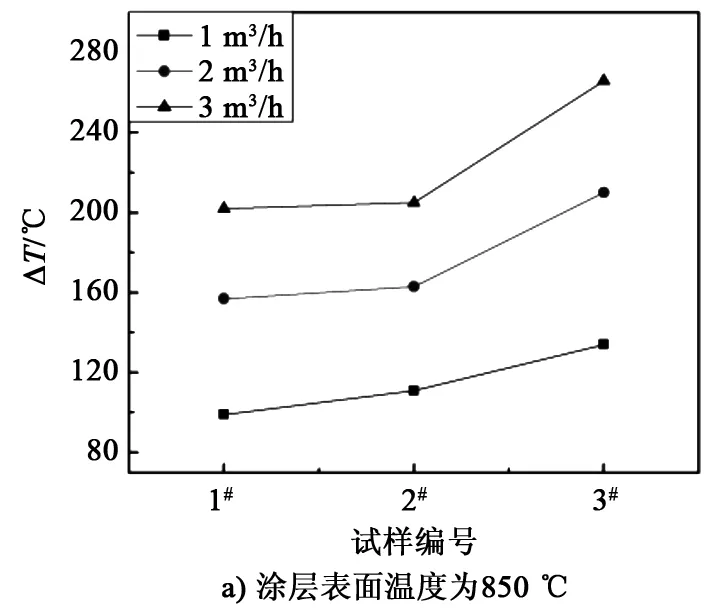

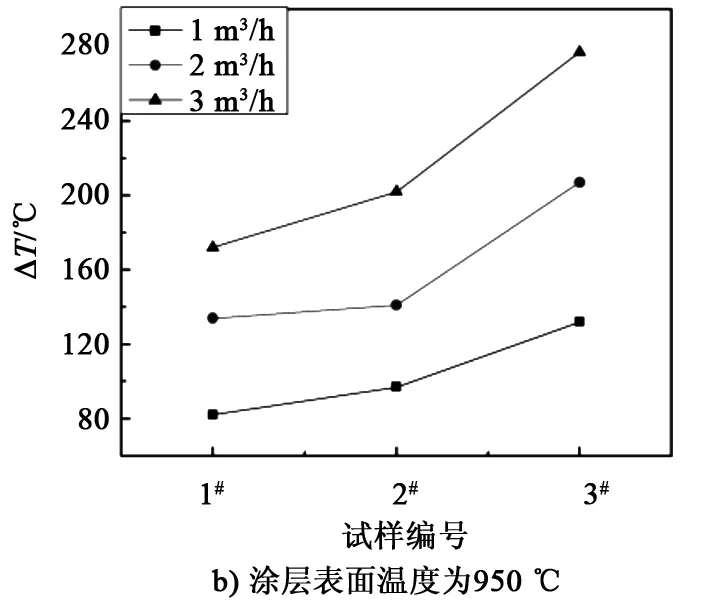

圆管试样在不同涂层表面温度、不同冷气流量条件下,ΔT的测试结果如图9所示。由图9可以看出,在试样冷却气体流量和表面温度恒定的前提下,ΔT值从高到低依次为:3#>2#>1#。3#试样与1#、2#试样相比厚度差异较大,因此仅对1#和2#试样进行比较。冷气流量为3 m3/h的条件下,涂层表面温度分别为850、950和1 050 ℃时,2#试样的ΔT值较1#试样分别高出4.6%、13.4%和11.5%,其中,涂层表面温度为950℃的2#试样的ΔT值为192 K,较1#试样的ΔT值高出约20 ℃。试验中,2#试样涂层厚度(0.20 mm)略小于1#试样涂层(0.21 mm),但其表现的隔热效果更好,因此可得,2#试样与相同厚度的单层YSZ涂层相比,隔热能力优势将更明显。

图9 3种涂层在不同涂层表面温度、不同冷气流量条件下的ΔT值

根据ΔT1和ΔT的分析发现,与1#试样相比,2#试样具有更低的ΔT1和更高的ΔT值,这是由于在测试过程中,将1#和2#试样涂层表面加热到相同温度,2#试样的炉温要高于1#试样。在涂层表面温度为1 050 ℃,冷气流量为3 m3/h的条件下,1#试样测试时的炉温为1 120 ℃,2#试样测试时的炉温为1 150 ℃,较1#试样的炉温高出30 ℃。导致这种现象的原因,一方面是因为高吸收层将部分外界辐射遮蔽,减小了涂层整体的红外透过率,削弱了外界辐射对界面处的热加载;另一方面是因为高吸收率涂层结构中外侧的高吸收层具有高发射率的性质,在高温条件下可以将涂层热量以热辐射的形式传导至外界环境中,起到散热的效果。根据这两方面原因可知,为了将涂层表面加热到相同温度,需要通过更高炉温带来更强的对流换热作用,以补偿热辐射防护作用导致的辐射能量损失。

综上所述,在试验测试条件下,高吸收率涂层由于NiCr2O4热导率较高,导致涂层中声子热传导能力高于单层涂层,对隔热能力的提升造成了不利影响;但由于高吸收层在涂层中的遮蔽和发射作用,高吸收率涂层结构中基体与炉温的温度差要高于单层涂层,这表明高吸收率涂层对外界热环境的整体热防护能力要优于单层涂层。

3 结语

本文采用喷雾造粒及等离子球化工艺制备了喷涂用NiCr2O4粉体,然后采用大气等离子喷涂工艺制备了NiCr2O4/YSZ高吸收双层涂层,双层涂层中NiCr2O4层和YSZ层接合紧密,无明显缺陷。NiCr2O4在喷涂过程中部分分解为Cr2O3和NiO2,其800 ℃时吸收率为0.89。尽管NiCr2O4材料热导率高于YSZ材料,但NiCr2O4较高的吸收率能够对热辐射产生有效的防护作用。隔热能力分析结果表明,高吸收双层涂层的综合热阻隔能力明显优于单层涂层。

[1] Wright I G, Gibbons T B. Recent developments in gas turbine materials and technology and their implications for syngas firing[J]. International Journal of Hydrogen Energy, 2007, 32(16):3610-3621.

[2] 江和甫. 燃气涡轮发动机的发展与制造技术[J]. 航空制造技术, 2007(5):36-39.

[3] Strangman T E. Thermal barrier coatings for turbine airfoils[J]. Thin Solid Films, 1985, 127(1/2):93-106.

[4] Miller R A. Thermal barrier coatings for aircraft engines: history and directions[J]. Journal of Thermal Spray Technology, 1997, 6(1):35-42.

[5] Padture N P, Gell M, Jordan E H. Thermal barrier coatings for gas-turbine engine applications[J]. Science, 2002, 296(5566):280.

[6] Li T, Ma Z, Liu L, et al. Thermal properties of Sm2Zr2O7-NiCr2O4, composites[J]. Ceramics International, 2014, 40(7):11423-11426.

[7] 姜泽春, 陈大梅. 尖晶石族矿物的热辐射性质研究[J]. 矿物学报, 1993, 13(4):382-390.

[8] 雷中伟. 过渡金属氧化物系列红外辐射材料研究[D]. 苏州: 苏州大学, 2007.

[9] 程旭东, 李丹虹, 王晋春. NiCr尖晶石型高温红外辐射涂层材料的制备和研究[J]. 涂料工业, 2006, 36(1):24-26.