锌镍合金本色钝化工艺在海洋装备上的应用

陈端杰,潘 觅,林 巧,肖秀松

(1.重庆长安工业(集团)有限责任公司,重庆 401120;2.华域大陆汽车制动系统(重庆)有限公司,重庆 401133)

随着海洋装备使用环境多样化,作为钢铁件防腐的传统锌镀层已不能满足要求,而海洋环境下耐蚀性好的镉及镉钛镀层由于环保性差也不是发展重点,因此在耐蚀性及环保性方面表现优异的锌镍逐步得到应用。重庆长安工业(集团)有限责任公司对锌镍合金及彩色钝化工艺进行了大量的研究,并已应用于某海洋装备,使产品的防腐能力有了较明显的提升,但目前所使用的三价铬彩色钝化工艺存在槽液稳定性差的问题,生产过程中需操作人员反复调整,方能保证长期生产。

近年来,随着远海装备需求的增加,对装备的耐腐蚀性提出了更高的要求,因此在原有锌镍合金工艺的基础上,对锌镍合金本色钝化工艺进行了研究,以期通过改变钝化工序,增加封闭,进一步提升锌镍合金工艺的耐蚀性。

1 工艺试验

1.1 试验方案

经前期工艺调研,了解了国内外锌镍合金工艺的发展趋势,作为应用研究,选择有竞争力的电镀锌镍合金钝化、封闭工艺进行了相关工艺试验,结合本公司装备实际使用情况及要求,制定了试验方案。

1.1.1 锌镍镀层工艺及厚度的确定

电镀锌镍合金采用成熟的碱性工艺,其配方为氧化锌8~12 g/L、氢氧化钠90~130 g/L、镍1.0~2.5 g/L,并适当添加碱性锌镍光亮剂、络合剂等。当w(Ni)=13%时有最好的耐蚀性[1],因此通过调整槽液中的锌镍含量比值、控制电流密度等措施,控制镀层中w(Ni)=12%~15%。

由于镀层厚度直接影响耐蚀性,而海洋装备耐蚀性要求较高,因此从最低厚度10 μm进行试验,同时摸索近20 μm厚度的镀层耐蚀性。

1.1.2 本色钝化工艺的确定

分别选用RL、FF及HJ这3种本色钝化封闭工艺,其中钝化工艺均为三价铬钝化。RL和HJ为无机硅酸盐系列的封闭剂,FF为有机封闭剂,其主要成分为硅溶胶加纳米级的硅化物。

通过对比3种本色钝化工艺,了解钝化液性能、工艺操作性及膜层性能,最终确定钝化工艺及相关参数。此外,海洋装备零部件在镀锌镍后均应进行去氢回火处理,因此所有钝化试验均是在200 ℃去氢回火后进行的。

1.1.3 钝化膜对漆膜附着力的影响

公司装备种类繁多,部分零件电镀锌镍合金后应进行涂漆处理,因此同时考核了锌镍合金钝化后对漆层质量是否有影响,主要进行附着力测试。

主要是平流雾对能见度影响较大,雾季航行除了严格遵守有关雾航规定外,还需加强VHF值班,收听VTS通告及它船动态,可安排专人负责。应用好雷达、AIS导航,充分发挥AIS导航进行了望。能见度不良时,尽量不要追越它船,确需追越时可利用TCPA进行判断,判断先会遇还是先追越,还有会遇时间、地点、距离,但应留有3~5分钟的安全余量。

1.2 工艺流程

工艺流程如下:化学除油→电解除油→热水洗→冷水洗→除锈→冷水洗→冷水洗→中和→镀锌镍合金→逆流水洗→去氢回火→本色钝化→冷水洗→封闭→压缩空气吹干→烘干→涂漆。

1.3 试验过程及工艺参数

1.3.1 本色钝化试验

本色钝化试验步骤如下。

1)进行钝化封闭试验的试片材料为40Cr,外形尺寸为150 mm×75 mm×2 mm,按工艺流程完成前处理、电镀锌镍和去氢回火等工步。

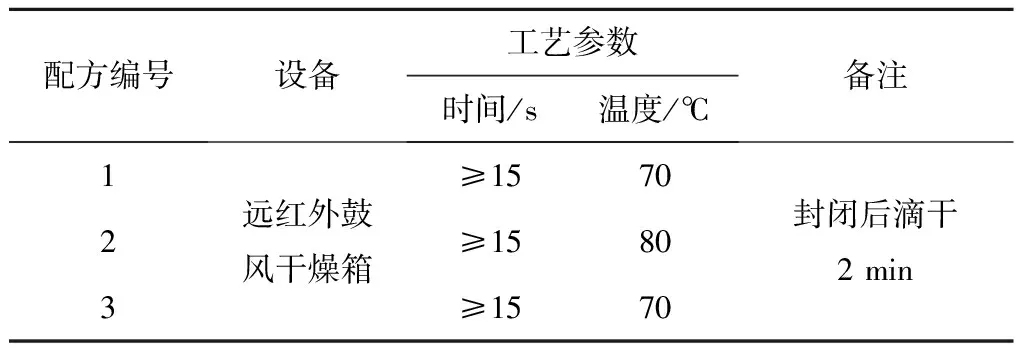

2)溶液配制按照本色钝化及封闭、烘干工艺参数表(见表1和表2)进行,配制后测量pH值,符合要求后进行试验。

3)钝化和封闭溶液有加温要求,应采取加温措施,使其温度保持在工艺范围内。

4)在试验过程中,将试片浸入溶液后反复轻轻摇摆,避免长时间静置。

5)为避免其他相关因素对试验结果的影响,进行钝化的试片为同槽电镀试片,其前处理和电镀各项参数完全一致。

表1 本色钝化及封闭工艺参数表

表2 烘干工艺参数表

1.3.2 本色钝化溶液性能特征

1)配方1(RL)。实为单一组份彩色钝化液,钝化后试件表面呈现彩虹色。封闭液以物理吸附的方式附着到钝化膜表面,达到遮盖彩色的目的。该配方所用封闭液呈现白色悬浮液状,试件边缘有轻微流挂痕迹;试件电镀前较光亮时,其彩色不易遮盖。

2)配方2(FF)。为单一组分本色钝化液,钝化后颜色为灰白色,较亮,封闭后颜色不变,光亮度稍微变差。各参数最佳为中值,制备过程中pH值缓慢升高。封闭液为有机溶液,退镀层较无机封闭困难。

3)配方3(HJ)。为双组份本色钝化液,钝化后颜色为灰白色,封闭后颜色不变,光亮度稍微变差。各参数最佳为中值,制备过程中pH值缓慢升高。

2 性能试验及结果分析

2.1 性能试验

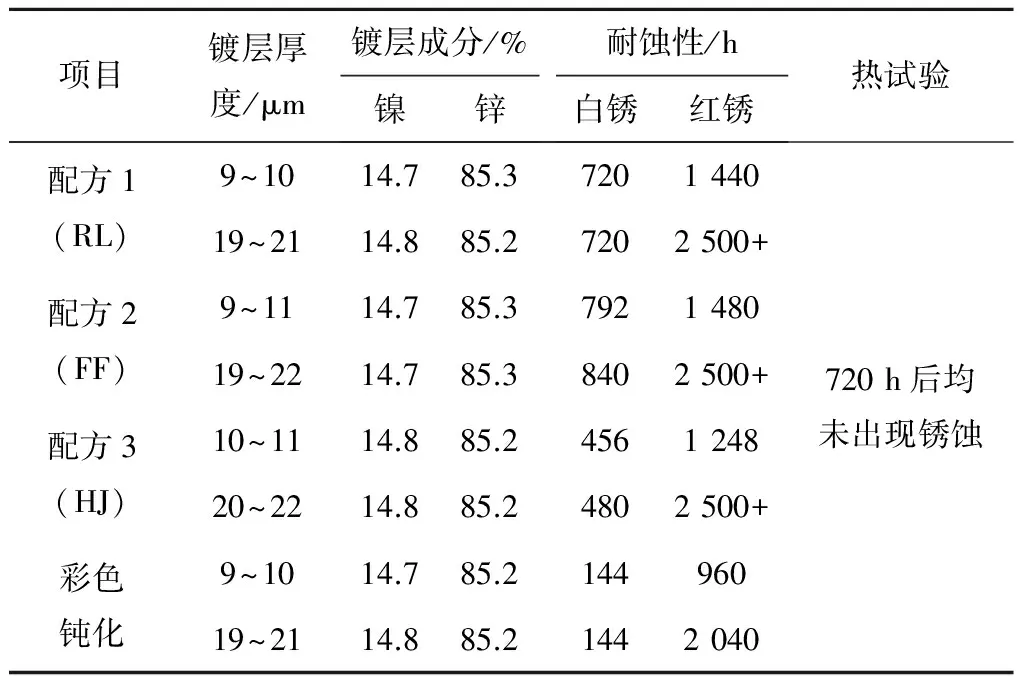

为验证不同钝化工艺所制备的锌镍合金钝化膜性能,分别用3种本色钝化工艺、原彩色钝化工艺制备了大量试片,并对不同厚度的镀层进行了锌镍含量、耐蚀性及湿热试验等理化性能检测,试验结果见表3。

表3 性能检测结果

2.2 结果分析

2.2.1 镀层厚度及成分

根据试验方案,电镀过程中将锌镍合金厚度控制在10和20 μm左右,同时控制镀层中w(Ni)=12%~15%。从表3的结果看,所有性能试验均基于此。

2.2.2 耐蚀性

按GB/T 10125标准进行中性盐雾试验,从表3可以看出,3种本色钝化工艺的耐蚀性都获得较大提升,其白锈时间>450 h,较彩色钝化有较明显的提高。红锈时间则随锌镍合金镀层厚度增加而增加,镀层厚度约为10 μm时,盐雾时间>1 200 h;镀层厚度约为20 μm时,则盐雾时间>2 000 h,甚至>2 500 h,也未出现红锈,表现出极强的耐蚀性,满足装备要求。

2.2.3 耐湿热

按GJB 150.9A标准进行湿热试验,经720 h试验后所有试件均未出现锈蚀等现象,湿热试验结果符合装备要求。

2.2.4 漆膜附着力

根据海装装备实际情况,部分零部件在电镀后应进行涂漆处理,钝化、封闭工步是否会对涂漆层的附着力产生影响,应进行进一步试验。为此,对磷化、锌镍合金彩色钝化、锌镍合金本色钝化(3种工艺)封闭等试件进行喷涂环氧底漆处理,并按GB/T 1720标准进行了附着力试验,试验结果见表4。

表4 漆膜附着力试验结果

从表4可以看出,各试件的附着力均为0级,可见锌镍合金钝化和封闭后对涂漆仍有较好的附着力,满足装备要求。

3 生产应用

3.1 钝化工艺选择

通过上述工艺试验及性能结果分析可知,锌镍合金本色钝化的耐蚀性、耐湿热及漆膜附着力等各项性能满足装备要求。3种本色钝化工艺的特点如下:1)配方1(RL)钝化后为彩色,经封闭后呈现本色,封闭为无机封闭,钝化稳定性稍差;2)配方2(FF)钝化后为本色,封闭为有机封闭,封闭后基本颜色不变;3)配方3(HJ)钝化后为本色,封闭为无机封闭,封闭后颜色基本不变,但耐蚀性稍差。综合3种钝化工艺的特点,选用了稳定性及耐蚀性更优的配方2(FF),经评审后投入了中试及实际的生产应用。

3.2 生产中常见问题及处理

锌镍合金本色钝化工艺槽液调配简单,稳定性好,操作简单;但实际生产过程中也曾出现过封闭流挂痕迹及耐蚀性下降等问题。

1)封闭流挂痕迹。镀锌镍合金本色钝化使用初期,某装备部分零件交验时表面存在较明显封闭流挂痕迹。出现该现象的原因是封闭剂浓度过高,溶液为白色悬浊液,封闭后没有滴干直接进入烘箱,悬浊液在表面大量残留,烘干后出现流挂痕迹。采取解决措施如下:在工艺范围内适当降低封闭剂浓度,延长封闭时间,封闭后让零件在自然状态下滴干2 min并使用压缩空气适当吹干,再进行烘烤。采取上述措施后,很好地解决了该问题。

2)耐蚀性能下降。生产过程中的随机抽查的盐雾结果表明,在批生产过程中,当镀层厚度>10 μm时,其耐蚀性正常情况下能满足>1 200 h不出现红锈的要求;当存在锌镍合金镀层厚度不够、钝化液与封闭液长时间不更换、钝化液pH值不在工艺范围内等情况时,耐蚀性不能满足要求。因此,生产过程中应严格控制电镀、钝化及封闭等各环节的质量。

4 结语

工艺试验及生产实际的应用表明,镀锌镍合金本色钝化工艺槽液调配简单,稳定性好,操作简便,膜层耐蚀性能优异,漆膜附着力好,完全可以取代目前在用的镀镉及锌镍合金彩色钝化工艺,提高海洋装备的防腐能力。

[1] 沈品华. 现代电镀手册:上册[M]. 北京:机械工业出版社,2010.