金属针布磨损机理及维护探讨

沈 慧,陈玉峰

(1.中国纱线网,杭州 311203;2.光山白鲨针布有限公司,河南 光山 465450)

0 引言

梳棉机锡林、道夫、刺辊金属针布磨砺技术,为改善梳棉机梳理状态、提高梳理质量起到了积极作用。随着新型金属针布用齿条的设计、制造特别是高产清梳联金属针布用齿条“矮、浅、尖、薄、密、小”的改进,使大家对金属针布的磨砺和维护有了新的认识。有人认为采用新型金属针布后,磨砺针布会缩短其寿命;有人认为磨砺针布前后梳理质量改善很小、无效果;也有人认为磨砺针布是提高梳理质量的重要措施。因此,了解金属针布的磨损和维护机理,寻求科学合理的金属针布使用和管理方法,保持其锋利度、延长使用寿命,是正确使用金属针布、提高梳理质量的关键[1-3]。

1 高产清梳联用金属针布的磨损机理

1.1 金属针布磨损的原因

1.1.1 纤维磨损

在梳理纤维过程中,金属针布对纤维进行抓取、释放、控制和提升,以伸直纤维、清除杂质等。该过程中纤维与金属针布,纤维间存在摩擦阻力,在持续的梳理中纤维会使金属针布磨损。

1.1.2 排除杂质产生磨损

在将纤维束梳理成单纤维的过程中,梳解纤维的功能不断发生变化,同时又要排除非单纤维物质,因此针布磨损。

1.1.3 纤维在针齿间转移的磨损

梳理分解纤维束成单纤维,提高纤维的伸直、平行和分离度,既要求金属针布齿条有设定的齿形和几何尺寸,又要求金属针布间的合理配合。梳理过程中纤维对金属针布齿条产生多种摩擦而发生磨损,称之为“有形”磨损。

1.2 金属针布磨损的特点

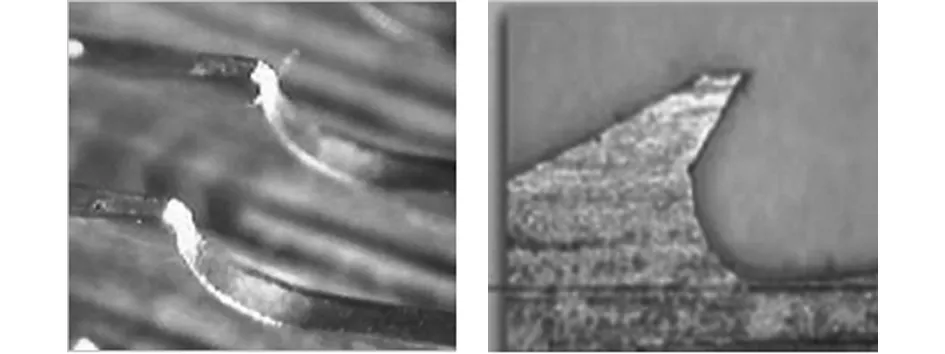

1.2.1 齿条齿顶面磨损

金属针布齿条齿顶面磨损,主要是齿条对纤维束穿刺形成的纤维磨损,纤维、杂质和微尘是磨料,针布是磨基。当纤维被一个锡林金属针布齿控制的同时,又与15个~20个锡林金属针布齿(不发生梳理,而为梳理创造条件)和30个~40个弹性盖板针布梳针接触(发生梳理)。其间,锡林-盖板隔距是梳理的立体空间,产生的力有纤维与针、齿摩擦阻力,纤维间的相互控制力,与纤维接触最多的是齿条的齿前面和齿顶面,从而易被磨损,其磨损形态如图1。

图1 齿条齿顶面磨损形态

1.2.2 齿条齿前面磨损

在梳理纤维过程中,恒速时的金属针布齿条齿前面控制纤维的位置相对固定,容易产生沟槽磨损;沟槽的位置则受齿尖面线速、齿条工作角α,纤维与齿条间的摩擦因数等影响。金属针布齿条齿前面磨损形态见图2。

图2 齿条齿前面磨损形态

1.2.3 齿条齿部斜面的磨损

金属针布齿条在梳理控制纤维后,当纤维向齿顶运动时,会对齿条齿部斜面产生磨损;齿部斜面磨损面积受齿部斜面的曲率大小影响。曲率越小,磨损点越集中、沟槽越深、磨损时间越短;曲率大则反之。金属针布齿条齿部斜面磨损形态见图3~图4。

图3 齿条齿部斜面磨损形态

a) 曲率小 b) 曲率大图4 齿条齿部斜面曲率大小与磨损形态

1.2.4 齿条棱边的磨损

在梳理纤维过程中,齿条齿部的棱边对纤维具有控制作用;当纤维沿齿部棱边棱角滑动时,引起纤维的损伤和齿部的磨损,是短绒增多的重点部位。金属针布齿条齿部棱边磨损形态见图5。

图5 齿条棱边磨损形态

2 金属针布维护机理分析

2.1 金属针布维护目的和方法

始终以最小的摩擦阻力有效梳理纤维束,增强抗磨损能力,延长使用寿命,是保养维护针布的目的。通过对金属针布的部分齿尖进行磨砺,达到齿部光洁、齿尖锋利,以减少纤维损伤,增强齿尖的穿刺能力。根据设计和制造技术的不断进步,金属针布分为可维护和免维护两类。

普通金属针布磨损初期,会在齿条齿前面和两侧面及棱边磨出不等距的沟槽,沟槽的宽度、深度和长度随梳理纤维量增加而增大,其槽深约为5 μm~40 μm。此时,金属针布维护的基本方式为平磨,以保证齿尖的锋利度,如图6所示。

a) 磨损的齿尖 b) 平磨后的齿尖图6 金属针布初期磨损和维护

2.2 免维护金属针布的机理分析

金属针布平磨效果存在差异如下。

a) 部分针布齿条几何尺寸小或齿尖特殊,磨砺会造成齿尖无法恢复,影响磨针效果。

b) 只能磨削金属针布齿条的齿尖,使齿顶面积增大,金属针布的穿刺能力降低;金属针布齿条齿顶面小、齿部有横纹、齿前面和棱角沟槽等,都不能通过平磨进行修复。

c) 部分表面强化的金属针布齿条齿深小,磨砺量控制不准会造成针布损坏。

由此可见,某些针布不能简单地通过平磨进行维护,只能通过其他技术措施,提高齿条表面硬度和耐磨度,延长使用寿命;因此,称之为“免维护”。此外,部分梳棉设备采用钢针滚筒,对减少纤维损伤有利。钢针为圆锥形针尖,淬火硬度高、耐磨、穿刺能力强,保养清洁方便,也不需要磨针维护。

3 金属针布使用周期及维护措施

3.1 金属针布使用周期

金属针布的寿命,由梳理过程中齿条与纤维间的摩擦决定。部分金属针布使用后期有形磨损严重,出现分梳、凝聚功能衰退,运转效率降低,棉结杂质增加等问题,需增加磨针次数进行维护,继续使用性价比不高,因此有必要确定针布的使用期限。金属针布的磨损与产量有直接关系,一般可根据经验产量确定针布磨砺周期以延长针布的使用寿命。实践表明,普通梳棉机用金属针布梳理棉纤维200 t~300 t、化学纤维150 t~200 t时,齿条齿尖的锐度即严重衰退、棉结显著增加。当齿尖磨去0.20 mm~0.25 mm时,梳理的纤维量约为700 t~900 t,应考虑更换针布或增加磨针次数。

影响金属针布使用周期的主要因素:齿条材质的选用,淬火、回火后齿尖所达到的硬度和金相组织,齿型设计和表面处理技术,纤维原料和纺纱方式,管理水平和工艺要求等。一般而言,通过对齿条进行淬火、回火,保证其达到要求硬度的金属针布为普通针布;通过机械抛光和表面磨光处理,使其达到要求硬度和表面粗糙度值的金属针布为特殊处理金属针布;通过表面强化处理方法,提高硬度的为强化处理金属针布。齿条硬度越高,金属针布使用周期越长;反之,则短。表面粗糙度值越小、摩擦因数越小,其使用寿命越长。金属针布齿条表面处理方法与使用寿命确定参见表1,金属针布齿条检测4点硬度参照表2[4]。

表1 金属针布齿条处理方法与使用寿命

单位:t

3.2 金属针布维护

金属针布维护方法有3种:普通型定期少磨,新型轻磨勤磨,高效型在线精磨。

3.2.1 普通型针布定期少磨

3.2.1.1 定期少磨的特点

普通型金属针布的磨砺周期为6个月或1 a,采取“轻、重、轻”的方法磨砺后,再用刷辊刷光以去除磨砺时产生的毛刺。这种方法以时间控制磨砺效果,优点是可以实现金属针布的定期磨砺;缺点是金属针布在使用中衰退、在衰退中使用,最终影响生条品质,造成质量波动。

3.2.1.2 磨砺用工具

磨砺金属针布用的往复磨辊有FE型、MG型和FU280型等,砂轮有GG铬刚玉型、特大气孔80ER-E型以及陶瓷结合型等。

表2 金属针布齿条检测4点硬度参照表

单位:HV

3.2.1.3 磨砺方向

普通型金属针布多采用逆磨、顺刷、快速磨砺的方法,控制磨削量,并稍刷光。锡林金属针布可采用等于或略高于工作速度的倒转、顺磨,磨削量约控制为0.02 mm,配合轻磨、勤磨以避免毛刺产生,即锡林金属针布采用逆磨、快磨、轻磨、顺刷的磨砺工艺。磨砺速度应视针布状态而定,一般快磨的金属针布表面较为光洁,慢磨的齿尖面较好。

3.2.1.4 刷光

金属针布不宜多刷、重刷,以免将齿部刮毛。磨砺或生产中出现齿尖发毛时,尽可能用螺旋毛刷刷光;如仍有毛刺可再用直脚针辊短时间轻刷、顺刷,刷辊速度约为600 r/min;锡林针布、道夫针布应为生产转速。

3.2.2 新型金属针布轻磨勤磨

3.2.2.1 磨砺新型金属针布的原则

虽然新型金属针布的齿密不断加大,但齿条齿尖的磨损仍然不可避免,钝化的针布只有通过磨砺才能恢复一定的锋利度。新型金属针布用齿条总高较小、齿深较小、齿顶宽较小、齿密较大、工作角较大,如果简单地按照传统方法磨砺,产生的负面影响大于正面影响。新型金属针布用齿条的几何尺寸,决定对其只能是微量磨削和轻磨、勤磨。

3.2.2.2 确定磨砺周期

锡林金属针布的磨砺周期,参考实际产量及所纺品种确定。如,加工精梳纱一般第1次磨砺针布安排在产量达到100 t后进行,以后应逐次缩短周期。对于品质要求较高的细号纱,金属针布磨砺周期应根据棉结增加的程度而设定;但要确认棉结的增加是由于金属针布磨损造成的,而不是因原料、环境等的影响。结合手感和50倍以上显微镜观察,大部分金属针布齿顶面、齿前面有清晰的磨痕即可安排针布磨砺;如达不到要求,可复磨1次~2次。

3.2.2.3 磨砺用工具

磨砺新型金属针布应采用大气孔、低硬度的粘结砂轮,减少针布接触砂轮的时间以及时散热、防止针布齿条齿部退火;在磨砺过程中,砂轮表面的旧砂粒不断地被打掉,暴露出新的、尖锐砂粒以保证磨砺效果。对某些合金钢高硬度针布,不能用一般磨辊磨砺,因为磨砺过程中难以擦出火花而无法判断磨砺程度,而必须使用硬质磨块,如陶瓷磨石在弹簧或气动加压力下紧贴针布表面往复进行磨砺;且压力应精确设定以防过度磨削。

3.2.2.4 磨砺方向

锡林针布以等于或略高于工作转速转动,砂轮转速约为800 r/min,磨砺火花为橘红色,控制时间为6 min/次~8 min/次,也可以控制砂轮横穿机幅5次~8次后立即将砂轮退出并离开针布表面,不能等均匀密集的火花消失后再将砂轮退出;一般采取顺磨(锡林倒转)轻磨,以免齿部前沿产生严重毛刺。

3.2.2.5 磨后处理

新型金属针布磨砺后,不能用钢丝刷辊刷光;因为其齿部为棱锥体,高齿密新型金属针布的部分齿顶宽仅为0.05 mm~0.06 mm,钢丝刷辊极易损伤齿尖;可采用复合磨料块手工对高速转动的金属针布进行顺向磨砺或抛光。

3.2.3 高效梳棉金属针布在线微量精磨

梳棉机用金属针布在线磨砺技术,主要是为了平衡梳理质量和梳理成本两者关系和便于生产管理而研发的。其中,锡林金属针布的磨砺利用安装在锡林底部与锡林轴相平行轨道上的专用砂块,对锡林金属针布表面进行磨砺。当锡林高速运转时,砂块在轨道上作横向移动,并与锡林金属针布接触产生磨砺效果,完成锡林金属针布的锐化。在线磨砺操作可在梳棉机正常运行生产时自动完成,其磨砺周期、磨砺量参照金属针布实际钝化规律在电脑上进行设定和控制;在设定合理磨砺量的基础上,将锡林金属针布的整个使用寿命非线性地分为约400个~500个磨砺周期,以保证锡林金属针布在使用过程中锐度始终处于理想状态。以新型锡林金属针布齿条齿深约为0.4 mm、最大可用齿深为0.2 mm计,在400个~500个磨砺周期中,平均磨砺量约为0.4 μm/次~0.5 μm/次;新金属针布约12 d磨砺1次,到其寿命末期磨砺约2次/d,这是一种频繁而又微量的高精度轻压磨砺,为高产梳棉机自动化、智能化、高效化生产,科学合理地使用优质针布,提供了一种有利的操作模式。

3.3 刺辊金属针布齿条的磨砺和维护

刺辊转速约为900 r/min~1200 r/min,刺辊金属针布齿条的较大齿部能握持并强分梳筵棉,齿尖磨损极快。通常,高产梳棉机刺辊金属针布以使用2~3个月、分梳纤维量约为160 t~270 t为磨砺周期;其复磨周期视纺制品种质量要求而定,使用寿命为9~12个月(短的6个月)。

目前,刺辊金属针布有3种磨砺方法:

a) 砂轮采用逆磨顺刷进行往复磨砺,磨去高齿以保证其锋利度,便于工艺上车的精确性;

b) 采用直径为0.5 mm的石英砂颗粒对刺辊金属针布进行抛光磨砺,以保证其表面粗糙度;

c) 油石定位轻磨,主要针对刺辊金属针布的高齿进行磨砺和维护。

刺辊齿条用量少、费用低、分梳作用大且更换周期短,新包针布相比磨砺后的针布性价比高,对纺纱质量更有利;但包卷过频,使刺辊筒体沟槽变宽而包覆困难;因此,研制超长耐磨周期的刺辊齿条和钢针辊是技术发展的趋势。

3.4 其他金属针布的维护

新型梳棉机为适应高产而扩大梳理面积,在锡林前、后罩板处装有固定齿条盖板和棉网清洁器,刺辊下加装预分梳用齿条盖板等。附加的分梳元件既有分解纤维束又有理顺精细梳理后纤维的功能,为发挥其工艺效果,应结合揩车做好保养和清洁工作,每次揩车对刺辊齿条盖板进行清刷残留纤尘杂质,并用汽油揩清棉蜡积垢。锡林前、后固定盖板针布则利用每3个月一次的大揩车时机,用同样方法保持清洁,并复校与锡林针布的隔距,有利生条质量。固定齿条盖板针布用齿条多与盖板骨架粘接组合,不宜采取磨砺方法进行维护,寿命到期后应直接进行更换。

3.5 免维护金属针布使用注意事项

部分金属针布受齿条尺寸、齿部表面强化技术或为钢针而无需修磨维护。这类金属针布采用提高齿条硬度和表面硬化强化措施以实现免维护,但其磨损同样不可避免,免维护只是为了保持其锐度,以延缓金属针布钝化的速度;当在使用过程中出现质量波动或者人为损伤时,也应采取一定的维护措施,如提高梳理速度、缩小梳理针布间隔距等,可使生条的质量水平保持在可接受范围内;当品质下降幅度超出可接受范围、调整工艺措施无法弥补时,应更换针布;当出现非磨损性损坏等问题时,可采用局部挖补和部分修复复磨、油石局部轻磨轻修的措施,以最大限度减少其对梳理质量的影响。

4 结语

在梳理过程中,金属针布与纤维不断接触摩擦,其磨损难以避免,应根据梳理过程和金属针布特点,分析针布磨损机理并制定维护措施;正确选用免维护金属针布,做到科学合理地使用和管理金属针布,保证金属针布维护的简易性、使用周期的经济性,是用好金属针布的关键,也是实现梳理质量长期稳定的关键。

[1] 孙鹏子.高产梳棉机工艺技术理论的研究[M].上海:东华大学出版社,2002:20-26.

[2] 费青.高产梳棉机提高除杂作用的研究与分析[J].棉纺织技术,2007,35(8):1-5.

[3] 费青.梳理针布的工艺特性制造和使用[M].北京:中国纺织出版社,2007:460-480.

[4] FZ/T 93038—1995,梳理机用齿条[S].