基于铰刀厚度的陶瓷干法造粒混料过程数值分析

吴南星,赵增怡,朱祚祥,廖达海,余冬玲,陈 涛

(景德镇陶瓷大学机械电子工程学院,江西景德镇333403)

球磨-喷雾湿法造粒制粉技术由于其球磨制得的浆料粒度均匀、喷雾干燥制得的坯料颗粒球形度高[1-2],被广泛应用于陶瓷原料制备车间,但该技术带来的高能耗、高污染、高投入等问题严重阻碍了陶瓷行业的发展[3-4],如何解决这些问题成为现今陶瓷行业的技术难点之一。近年来兴起的陶瓷干法造粒技术可以省去球磨加工和喷雾干燥等环节,是一种能够显著降低能耗、减少废气排放、降低生产成本的有效技术,能较好解决陶瓷行业高能耗、高污染等问题[5-7],是当今许多学者研究方向之一。

20世纪70年代,德国、英国和意大利等国家投入了大量的人力、物力展开了对陶瓷干法造粒技术方面的研究[8]。意大利在20世纪80年代已将干法造粒技术推广运用到陶瓷行业[9]。20世纪80年代后期,咸阳陶瓷研究设计院借鉴国外技术和经验,开始研究陶瓷墙地砖干法制粉工艺技术,并取得不俗的成果[10]。长期以来,不少专家学者都对混料过程的流场特性进行了研究,由于旋转流场中定量化研究颗粒流动的成本相对较高、难度也较大,数值模拟逐渐成为了研究旋转流场中颗粒流动的重要手段之一[11-12]。欧拉-欧拉双流体模型是采用基于分子动力学的颗粒动理学理论所创建的颗粒相流体的控制方程,对于真实模拟旋转流场中颗粒相流动过程并进一步揭示流动机理具有一定的优势[13-15]。Huang等[16]通过计算流体动力学技术、液-液两相湍流流动和混合过程的搅拌槽中进行了数值模拟研究。Guang等[17]采用了离散元法(DEM)模拟已进行水平旋转圆筒非球形颗粒的流动特性研究。吴南星等[18]采用有限体积法建立干法制粉造粒过程欧拉-欧拉多相流模型,模拟干法造粒过程雾化液滴的分布情况,分析了干法造粒过程中粉体颗粒的湿含量。本文中在已有的研究基础上,采用计算流体动力学(computational fluid dynamics,CFD)方法,建立欧拉-欧拉双流体模型,对基于铰刀厚度的陶瓷干法造粒混料过程进行数值模拟,研究造粒室内气-固两相的流动特性、气固分散、颗粒悬浮。基于铰刀厚度的不同,并将数值分析结果与实验结果进行对比验证,验证数值分析的正确性,从而优化铰刀厚度参数,为陶瓷干法造粒设备的优化设计提供有价值的参考。

1 计算模型

1.1 造粒室环境结构

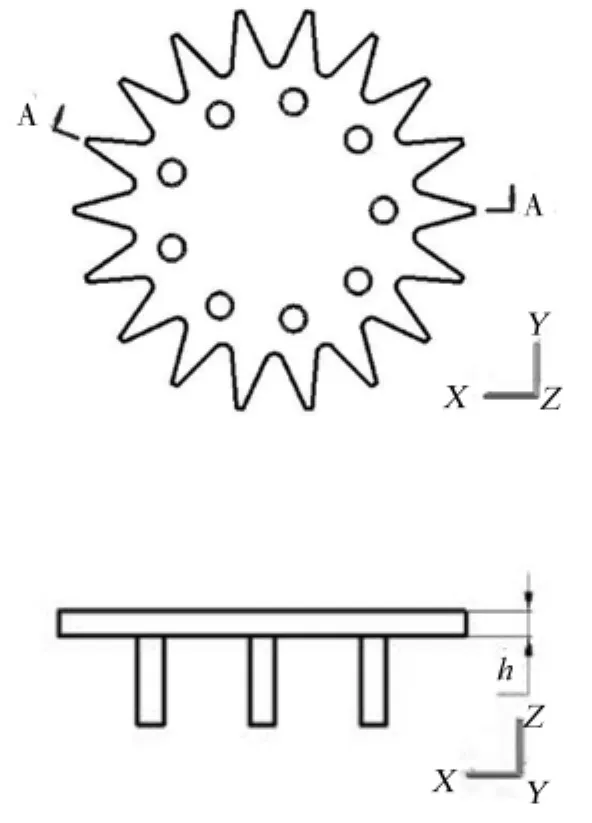

造粒室环境结构主要分为筒体、筒盖、搅拌主轴、铰刀、叶片、粉体颗粒。圆柱形造粒室环境结构示意图见图1。造粒室直径D为235 mm,高H为280 mm,铰刀安装高度H1为43 mm,叶片安装高度H2为15 mm,铰刀外直径D1为128 mm,叶片圆柱直径D2为8 mm,铰刀厚度h的可变高度范围为8~16 mm。安装时,造粒室与水平方向夹角α为30°。

图1 造粒室环境结构示意图Fig.1 Sketch of structure of granulation room environment

1.2 执行造粒结构

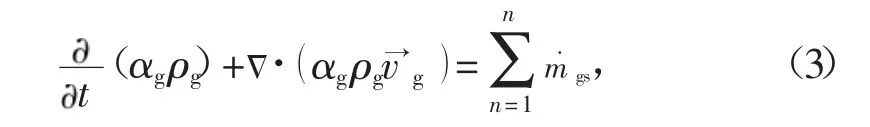

执行造粒结构主要由粉碎铰刀和叶片两部分构成,执行造粒结构示意图见图2,粉碎铰刀等距均匀分布为18个锯齿型结构,叶片等距均匀分布为9个圆柱型结构,铰刀厚度为h。

1.3 造粒室内介质及流动状态

造粒室内存在的介质主要为粉体颗粒和空气,其属于非牛顿流体。流动雷诺数Re计算公式为:

式中:Re为流动雷诺数;ρ为介质密度,经分析为2 150 kg/m3;N为铰刀转速;μ为动力黏度,经分析为0.32 Pa·s;T为铰刀直径,128 mm。

根据实际铰刀转速以计算流动雷诺数,当N为2 400 r/min时,计算出的雷诺数(Re)为4 403.2,Re>4 000,流体呈湍流状态[19]。

图2 执行造粒结构示意图Fig.2 Structure diagram of realizing granulation

2 数学模型

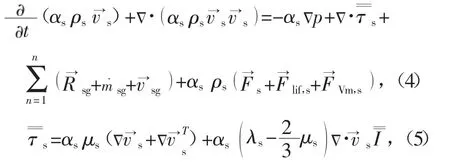

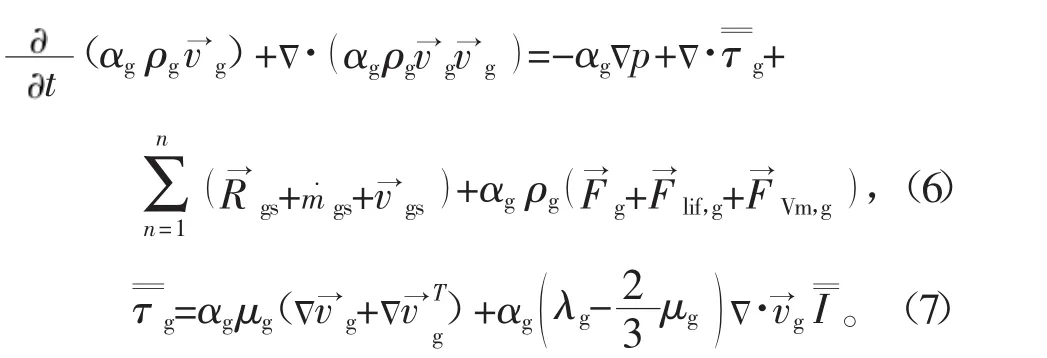

该造粒室内粉体颗粒平均粒径为15 μm,故可将粉体颗粒作拟流体相处理,流体在流动的过程中需符合物理守恒定律。混料过程中,造粒室内同时存在粉体相与空气相,粉体相与空气相之间相互共存且相互交融。采用欧拉-欧拉双流体模型来模拟干法造粒的混料过程,混料过程必须满足连续性守恒方程以及动量守恒方程[20-21]。具体数学模型公式如下。

1)连续性守恒方程

粉体相连续性守恒方程为

空气相连续性守恒方程为

式中:αs为粉体相体积分数比;αg为空气相体积分数比;ρs为粉体相密度;ρg为空气相密度;s为粉体相的速度矢量;g为空气相的速度矢量;sg为粉体相的质量传递;gs为空气相的质量传递(gs=-s)g。

2)动量守恒方程

粉体相动量守恒方程为

空气相动量守恒方程为

式中:μs为粉体相的分子黏度;λs为粉体相的体积黏度;μg为空气相的分子黏度;λg为空气相的体积黏度;为粉体相的体积力;为空气相的体积力;为粉体相的上升力;为空气相的上升力;为粉体相的模拟质量力;为空气相的模拟质量力;分别为粉体相与空气相及空气相与粉体相之间的相互作用力,且两相之间是相对封闭的p为粉体相与空气相共有的压力为粉体相的应变张量为空气相的应变张量;I为粉体相与空气相的单位张量。

3 数值模拟策略

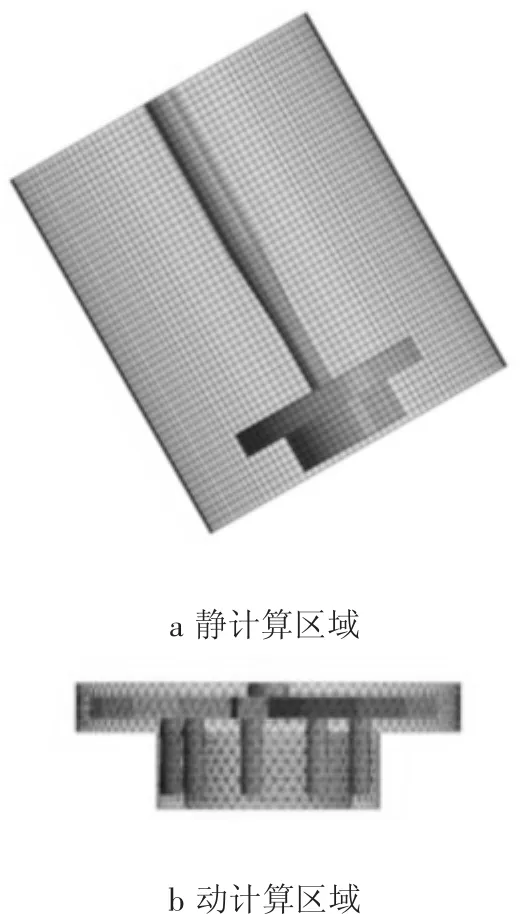

3.1 网格划分

相比造粒室内大部分计算区域,铰刀、叶片临近区域几何造型复杂,流场强度大。基于此因素,将造粒室区域划分为动计算区域、静计算区域两部分,其中铰刀、叶片临近区域为动计算区域,剩余造粒室区域为静计算区域;动计算区域采用四面体非结构性网格划分,静计算区域采用六面体结构性网格划分。网格划分模型如图3所示,网格划分后静计算区域网格数为57 623,动计算区域网格数为30 445。经网格无关性验证,动计算区域内速度大小与铰刀功率准数改变量均不超过3%。

图3 网格划分模型Fig.3 Model of mesh generation

3.2 边界条件设定

考虑到造粒室内的流场强度,采用滑移网格模型处理动计算区域,多重参考坐标系法(multiple reference frame,MRF)处理静计算区域;动计算区域与静计算区域相交面设定为交界面,进行动、静计算区域数据交换。搅拌主轴、铰刀、叶片和造粒室壁面均设定为壁面边界条件,处于动计算区域的铰刀、叶片和部分搅拌主轴壁面相对周围流场是静止的,处于静计算区域的造粒室壁面和剩余搅拌主轴壁面相对周围流场是运动的。忽略其他因素对造粒混料过程流场分布的影响。

3.3 计算方法

造粒室内流场的数值计算采用分离隐式求解,通过计算雷诺数Re为4 403.2,固选用标准的k-ε模型。设定求解器控制参数;压力-速度耦合相采用SIMPLE算法,压力离散相选择Standard方式,动量离散相选择二阶迎风格式,初始化流场拾取造粒室下端区域1/3为初始粉体原料体积,进行迭代计算。

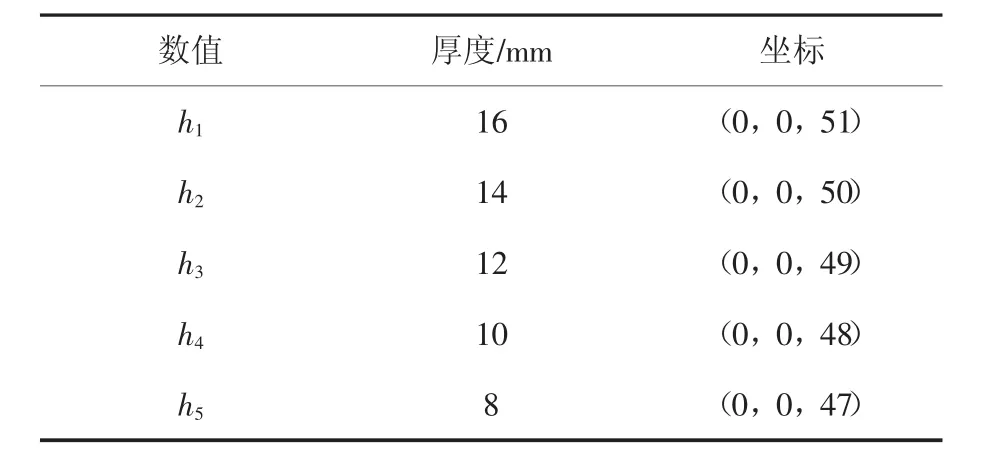

为研究不同铰刀厚度对陶瓷干法造粒混料过程的影响,本文中对5种不同厚度的铰刀进行分析,具体铰刀厚度及坐标(以筒底中心为坐标原点,搅拌主轴为Z轴建立坐标系)见表1。根据对5种不同铰刀厚度的分析,可以得到基于铰刀厚度的陶瓷干法造粒混料过程的相关结果。

表1 铰刀厚度及坐标Tab.1 Thickness and coordinate of reamer

4 计算结果分析

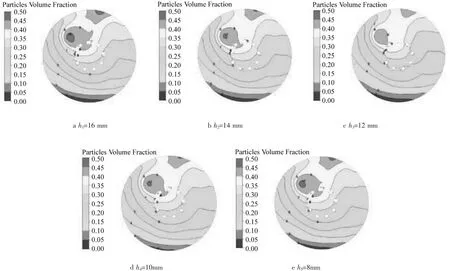

4.1 颗粒体积分布云图分析

不同铰刀厚度颗粒体积分布云图如图4所示。由图可知:当铰刀厚度h1=16 mm时,造粒室筒底出现大量的堆积现象,堆积的范围较大,堆积密度最大达0.50,造粒室内颗粒分散性及流动性较差;当铰刀厚度h2=14 mm时,造粒室筒底有少量的堆积现象,堆积范围有所减小,堆积密度最大达0.50,造粒室内颗粒分散性及流动性有较明显改善;当铰刀厚度h3=12 mm时,造粒室筒底未出现堆积现象,堆积密度最大达0.40,此时,造粒室内颗粒分散性及流动性较好;当铰刀厚度h4=10 mm时,造粒室筒底又出现少量的堆积现象,堆积范围较小,堆积密度最大达0.50,造粒室内颗粒分散性及流动性变差;当铰刀厚度h5=8 mm时,造粒室筒底出现较多的堆积现象,堆积范围进一步变大,堆积密度最大达0.50,造粒室内颗粒分散性及流动性较差。从图中可看出,铰刀附近区域及筒底易发生堆积现象,最大堆积密度大多发生在造粒室筒底。对比5种不同的铰刀厚度可知,当铰刀厚度h3=12 mm时,混料过程中未发生堆积现象,颗粒分散均匀,流动性较好。

图4 不同铰刀厚度颗粒体积分布云图Fig.4 Nephogram of particles volume distribution with different reamer thickness

4.2 颗粒合成速度大小云图分析

不同铰刀厚度颗粒合成速度大小云图如图5所示。

由图可知,当铰刀厚度h1=16 mm时,造粒室筒底因出现大量的堆积现象,导致桶底及筒壁右侧附近颗粒速度普遍较小,造粒室内颗粒分散性及流动性较差;当铰刀厚度h2=14 mm时,造粒室筒底有少量的堆积现象,桶底及右侧筒壁的颗粒速度得到提升,造粒室内颗粒分散性及流动性有较明显改善;当铰刀厚度h3=12 mm时,造粒室筒底未出现堆积现象,桶底及右侧筒壁的颗粒速度进一步增大,整个造粒室内颗粒速度相对较好,造粒室内颗粒分散性及流动性较好;当铰刀厚度h4=10 mm时,造粒室筒底又出现少量的堆积现象,桶底及右侧筒壁的颗粒速度又开始减小,造粒室内颗粒分散性及流动性一般;当铰刀厚度h5=8 mm时,造粒室筒底及右侧筒壁出现较多的堆积现象,颗粒速度明显变小,造粒室内颗粒分散性及流动性较差。观察云图,发现整个造粒室内呈环流型,在铰刀边缘附近颗粒速度较大且梯度变化较快。对比5种不同铰刀厚度可知,当铰刀厚度h3=12 mm时,混料过程中,整个造粒室速度相对较均匀,造粒室内颗粒流动性较好。

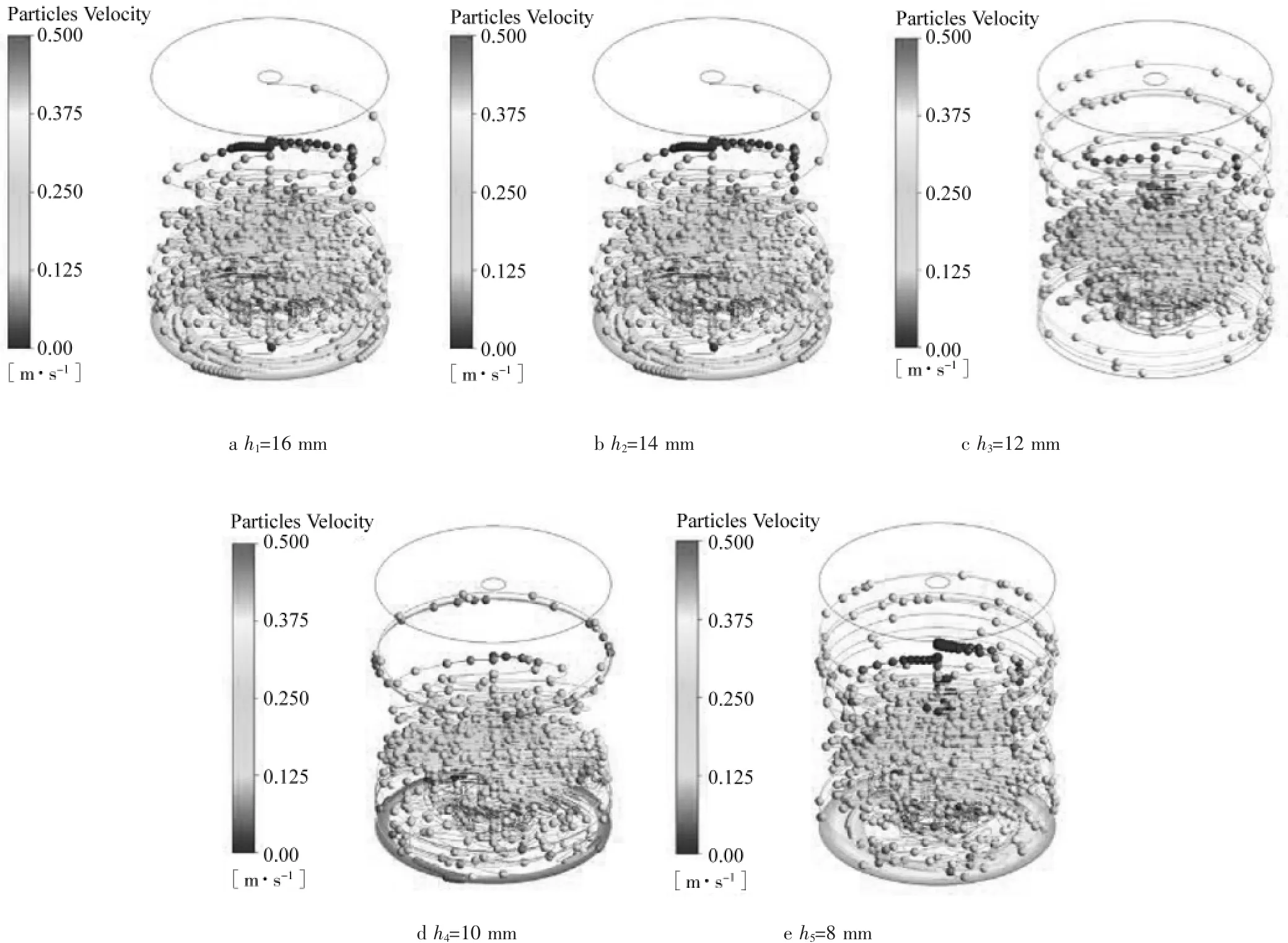

4.3 颗粒运动轨迹云图分析

不同铰刀厚度颗粒运动轨迹云图如图6所示。

由图可知,当铰刀厚度h1=16 mm时,由于铰刀较厚,导致颗粒与铰刀接触时间较长,运动速度较慢,所造颗粒相对较大,颗粒主要集中于造粒室中下部,大量颗粒堆积于造粒室底部;当铰刀厚度h2=14 mm时,颗粒分布情况有所改善,运动速度变快,造粒室中上部出现少量颗粒,未有明显颗粒堆积于造粒室底部;当铰刀厚度h3=12 mm时,颗粒分布于造粒室大部分区域,颗粒运动速度较快且在造粒室内分布相对较均匀,未出现堆积现象;当铰刀厚度h4=10 mm时,颗粒虽分布于造粒室大部分区域,但运动速度减缓,少量颗粒堆积于造粒室底部;当铰刀厚度h5=8 mm时,由于铰刀太薄,导致颗粒与铰刀接触时间较短,运动速度有所减慢,大量颗粒堆积于造粒室底部。从图中可以清晰地观察出,在筒体与铰刀的旋转下,颗粒在造粒室内做高速旋转运动。随着铰刀厚度的改变,颗粒速度大小及运动轨迹都会有较大变化,对造粒效果影响较大。对比5种不同铰刀厚度的颗粒运动轨迹可知,当铰刀厚度h3=12 mm时,在混料过程中,颗粒能很好地充满造粒室大部分区域,运动轨迹分布较好,速度相对较均匀,造粒室内颗粒分散性及流动性较好。

5 实验分析

为了进一步验证数值分析结果的正确性,本文中基于5种不同铰刀厚度,实验分析铰刀厚度对造粒效果的影响。所造坯料颗粒中细粉比例越多,在颗粒压制过程中会阻碍空气排除,压制成型的陶瓷坯体强度低,成型越困难;坯料颗粒粒径过大,颗粒之间的空隙不能填满,压制成型的陶瓷坯体表面不平整,同样会影响产品质量。造粒效果检测方法:将实验所需的熔剂性原料(钾长石、钠长石、钙长石、滑石、石灰石、大理石、白云石)、可塑性原料(黏土、蒙脱石、高岭土、膨润土)和瘠性原料(石英、石英砂)按质量配比好,并初步混合加入造粒室内,对其进行高速搅拌使粉体颗粒充分混合均匀,造粒结束后将制得的球形坯料颗粒卸出造粒室,再分别用850、425、250、180 μm的标准网筛将不同粒径坯料颗粒分别筛选出待检测分析,将180~850 μm的坯料颗粒视为有效颗粒。

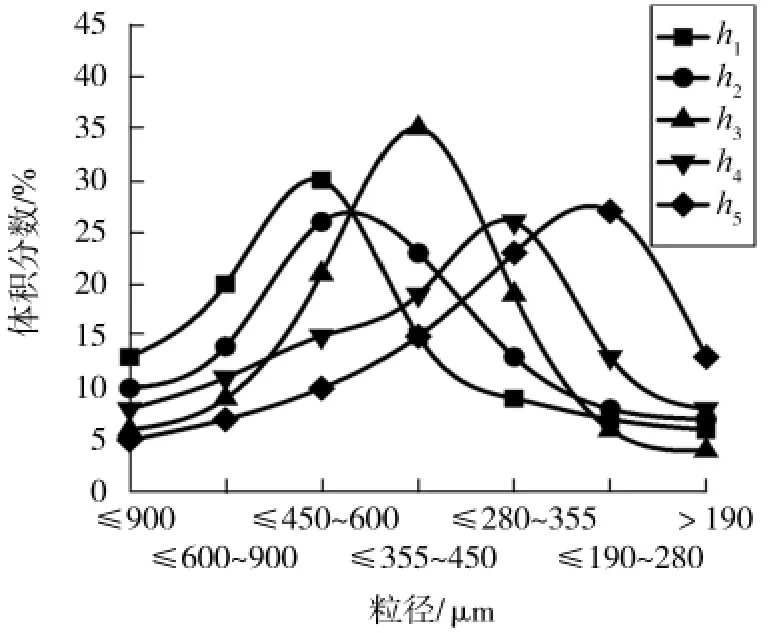

如图7为5种不同铰刀厚度所造坯料颗粒的粒径分布关系曲线图。由图可知,当铰刀厚度h1=16 mm时,实验测得坯料颗粒中有效颗粒约占82%,坯料颗粒主要分布在300~850 μm之间;当铰刀厚度h2=14 mm时,实验测得坯料颗粒中有效颗粒约占84%,坯料颗粒主要分布在280~850 μm之间;当铰刀厚度h3=12 mm时,实验测得坯料颗粒中有效颗粒约占90%,坯料颗粒主要分布在250~600 μm之间;当铰刀厚度h4=10 mm时,实验测得坯料颗粒中有效颗粒约占83%,坯料颗粒主要分布在180~600 μm之间;当铰刀厚度h5=8 mm时,实验测得坯料颗粒中有效颗粒约占81%,坯料颗粒主要分布在180~600 μm之间。实验结果表明:当铰刀厚度h3=12 mm时,坯料颗粒粒径分布最接近正态分布,有效颗粒占比最大,造粒效果最佳。

图6 不同铰刀厚度颗粒运动轨迹云图Fig.6 Nephogram of motion trajectory of particles with different reamer thickness

图7 5种不同铰刀厚度粒径分布关系曲线图Fig.7 Curves of thickness and particle size distribution with five different reamers

6 结论

1)铰刀厚度对陶瓷干法造粒混料过程有较大的影响,当铰刀厚度为12 mm时,混料过程颗粒分散性、流动性较好,颗粒速度大小、轨迹分布较均匀,造粒效果最佳。实验结果与数值分析吻合得很好,说明数值分析结果较可靠。故采用12 mm的铰刀能显著改善干法造粒坯料颗粒的质量。

2)采用CFD方法,建立欧拉-欧拉双流体模型,对基于铰刀厚度的陶瓷干法造粒混料过程进行了数值模拟,分析了颗粒在5种不同铰刀厚度的造粒室内的体积分布、速度大小和运动轨迹,并结合实验进行了分析,此方法对今后陶瓷干法造粒结构参数的优化和陶瓷干法造粒技术在陶瓷行业的全面推广具有一定的理论指导意义。

(

):

[1]王续宁,薛群虎,田晓利,等.陶瓷墙地砖湿法球磨浆料基本性能研究[J].硅酸盐通报,2013,32(1):94-99.

[2]王瑶,曾小勤,邹建新,等.氢化球磨Mg-Al-H粉体的显微组织及放氢特征[J].中国有色金属学报(英文版),2013(10):3112-3118.

[3]张泽平,李珠,董彦莉.建筑保温节能墙体的发展现状与展望[J].工程力学,2007,24(增刊2):121-128.

[4]ERGIN H,KILIC M,DURGUT E,et al.Development of a semi-wet process for ceramic floor tile granule production[J].Advances in Science&Technology,2014,92(5):115-120.

[5]FORD L H,SHENNAN J V.The mechanism of binderless granulation and grow th of ceramic spheres[J].Journal of Nuclear Materials,1972,43(2):143-154.

[6]ZAMORA V,ORTIZ A L,GUIBERTEAU F,et al.On the crystallite size refinement of ZrB 2 by high-energy ball-milling in the presence of SiC[J].Journal of the European Ceramic Society,2011,31(13):2407-2414.

[7]SERANONI M,PIANCASTELLI A,COSTA A L,et al.Improvements in the production of Yb:YAG transparent ceramic materials:spray drying optimisation[J].Optical Materials,2012,34(6):995-1001.

[8]蔡祖光.陶瓷墙地砖的干法制粉生产技术[J].佛山陶瓷,2002(11):11-13.

[9]TIAN S S,SUN S H,ZHANG Y,et al.Study on dry granulation technology for Ejiao granules[J].Chinese Traditional&Herbal Drugs,2014.

[10]杨洪儒,陶晓文.陶瓷墙地砖干法制粉工艺技术现状及发展[J].陶瓷,2001(3):18-20.

[11]葛蔚,李静海.颗粒流体系统的宏观拟颗粒模拟[J].科学通报,2001,46(10):802-805.

[12]YANG R Y,ZOU R P,YU A B.Microdynamic analysis of particle flowin a horizontal rotating drum[J].Powder Technology,2003,130(1-3):138-146.

[13]曹玉春,吴金星,李言钦,等.基于欧拉-欧拉模型的气固鼓泡床数值模拟研究[J].热力发电,2008,37(11):35-38.

[14]WANG S,WANG X,WANG R,et al.Simulations of flow behavior of particles in a liquid-solid fluidized bed using a second-order moments model[J].Powder Technology,2016,302:21-32.

[15]PAN Y,TANAKA T,TSUJI Y.Turbulence modulation by dispersed solid particles in rotating channel flows[J].International Journal of Multiphase Flow,2002,28(4):527-552.

[16]HUANG S,ZHENG M,WANG H.Numerical analysis of two-phase flow and mixing process in stirred tank[J].China Synthetic Rubber Industry,2008,6(1):77-90.

[17]GUAN G,JAME S,CHRISTOP H,et al.Effect of wall rougheners on cross-sectional flow characteristics for non-spherical particles in a horizontalrotatingcylinder[J].Particuology,2014,12(1):44-53.

[18]吴南星,成飞,余冬玲,等.陶瓷墙地砖干法制粉造粒过程湿含量数值分析[J].人工晶体学报,2016,45(10):2536-2541.

[19]ISAEY S A,KORNEY N V,LEONIEV A I,et al.Influence of the Reynolds number and the spherical dimple depth on turbulent heat transfer and hydraulic loss in a narrow channel[J].International Journal of Heat&Mass Transfer,2010,53(1-3):178-197.

[20]柏颈松,陈森华.多介质流体守恒律欧拉方程组的数值计算方法[J].爆炸与冲击,2001,21(4):265-271.

[21]BALAKIN B V,HOFFMANN A C,KOSINSKI P,et al.Eulerian-Eulerian CFD model for the sedimentation of spherical particles in suspension with high particle concentrations[J].Engineering Applications of Computational Fluid Mechanics,2010,4(1):116-126.