脆肉鲩鱼片加工过程中风味变化的研究

丁 莫,林婉玲,李来好,杨贤庆,王锦旭,胡 晓,吴燕燕,郝淑贤,黄 卉

(1.中国水产科学研究院南海水产研究所,国家水产品加工技术研发中心,农业部水产品加工重点实验室,广东广州 510300;2.上海海洋大学食品学院,上海 201306;3.广东省渔业生态环境重点实验室,广东广州 510300)

草鱼(Ctenopharyngodonidellus)又名草青、草根鲩鱼等,属于鲤形目、鲤科、草鱼属,是我国四大家鱼之一,也是我国产量最大的淡水鱼之一。脆肉鲩(CtenopharyngodonidellusC. et V)是草鱼经脆化养殖后的一种新兴淡水鱼品种,其具有肉质紧硬、爽脆、久煮不烂等特点,并且明显改善了草鱼的肌肉品质,成为淡水鱼种的特色产品[1],目前脆肉鲩主要以鲜活的方式进行销售,随着市场上对于脆肉鲩的需求量日益增大,这种单一的销售方式严重制约了脆肉鲩产业的发展,急需对其加工技术进行研究[2]。潘子强等[3]研究了脆肉鲩鱼片在冷藏条件下的特定腐败菌分析,结果得出脆肉鲩鱼在冷藏条件下的特定腐败菌是假单孢菌,因此脆肉鲩鱼的保鲜技术应以抑制假单孢菌为主;关熔等[4]通过对脆肉鲩鱼片贮藏过程中的pH、挥发性盐基氮(TVB-N)、菌落总数、汁液流失率、硫代巴比妥酸(TBA)、颜色变化进行分析研究,得出最佳的盐处理工艺条件;荣建华等[5]利用SPME-GC-MS联用分析了脆肉鲩鱼肉的挥发性风味成分,比较脆肉鲩鱼片生鲜样和不同加热方式挥发性风味的不同,确定脆肉鲩鱼肉挥发性物质主要是己醇、2-乙基己醇、1-辛烯-3-醇、己醛、壬醛等化合物。但是,脆肉鲩鱼片挥发性风味物质除了与鱼片本身所含的物质有关,还与其加工工艺、环境因素等有关,其中加工工艺对脆肉鲩鱼片风味的变化起着很重要的作用,但目前相关的研究却很少,因此,研究加工工艺对脆肉鲩鱼片风味的影响对促进脆肉鲩鱼的加工业发展具有重要的意义。

本文以脆肉鲩鱼片为原料,通过低盐腌制和低温冷藏[6-8]研究加工条件对脆肉鲩鲩鱼片风味的影响,结合感官评定确定最佳的加工工艺条件,得出脆肉鲩鱼片的风味变化规律,为脆肉鲩鱼片加工及产业的发展提供科学依据和技术支撑。

1 材料和方法

1.1 材料与仪器

新鲜脆肉鲩(体重在4.0~4.5 kg) 广州黄沙水产市场;食盐 广州市华润万家超市。

BS224S分析天平 美国Sartorius公司;QP2010 plus气相色谱-质谱(GC-MS)联用仪 日本岛津公司;固相微萃取装置(DVB-PDMS 65 μm) 美国Supelco公司。

1.2 实验方法

1.2.1 样品制备 将新鲜脆肉鲩清洗后宰杀,去头去鳞去内脏后,用流动纯净水洗去鱼体表面的粘液及腹腔内血污和杂质。将鱼从背部切成两半,去除中间的脊椎骨,取背部肌肉。整形后将鱼片切成一定大小(6 cm×3 cm×2 cm)。称取600 g清洗干净的脆肉鲩鱼片,加入一定浓度盐溶液(m/v)置于4 ℃进行浸泡腌制,按一定的固液比(鱼片重量:盐溶液重量),将腌制好的脆肉鲩鱼片蒸3 min,分别用于感官评定和挥发性风味物质的测定。

1.2.2 单因素实验 根据预实验的结果,对脆肉鲩鱼片进行腌制。

1.2.2.1 盐浓度对鱼片风味的影响 固定腌制工艺条件为腌制时间10 min、固液比1∶3,考察不同盐浓度(m/v)(5%、10%、15%、20%)对鱼片风味的影响。

1.2.2.2 腌制时间对鱼片风味的影响 固定腌制工艺条件为盐浓度(m/v)10%、固液比1∶3,考察不同腌制时间(10、20、30、40 min)对鱼片风味的影响。

1.2.2.3 固液比对鱼片风味的影响 固定腌制工艺条件为盐浓度(m/v)10%、腌制时间10 min,考察不同固液比(1∶1、1∶2、1∶3、1∶4)对鱼片风味的影响。

1.2.3 正交试验 在单因素实验结果基础上,按照表1进行正交试验,选取3水平3因素,分别为盐浓度(m/v)、腌制时间和固液比,并对试验结果进行分析,得出相关因素的影响程度大小和各因素的最佳组合。具体水平和因素见表1。

表1 L9(34)的影响因素与水平Table 1 Factors and levels table of orthogonal experiment

1.2.4 感官评价 评价人员共8名,均经过专业培训且随机选择,每次评价由每个评价员单独进行,不互相交流,并且在每个样品评价之间用清水漱口,排除上一个样品对下个样品的影响[9]。香气评价方法:直接嗅觉法,即评价员用鼻子去吸嗅挥发气味。吸嗅的方法没有明确规定,只要求使用同一方法在适当时间完成评价即可。评价的具体指标方法见表2。

表2 脆肉鲩鱼片感官质量评价标准Table 2 Criteria of sensory evaluation for crisp grass carp fillets

1.2.5 挥发性风味物质的测定

1.2.5.1 样品气味成分的顶空采样 参考丁丽丽[10]等方法,略作修改。分别将单因素实验和正交试验样品绞碎,各取鱼肉1 g(精确至0.001)至10 mL顶空瓶中并迅速加入3 mL饱和食盐水混匀;密封盖好后将顶空瓶置于磁力搅拌台上,搅拌加热40 min,温度65 ℃;将萃取头插入样品瓶顶空部分,调整并固定萃取头位置,于65 ℃下萃取40 min后进行分析鉴定。

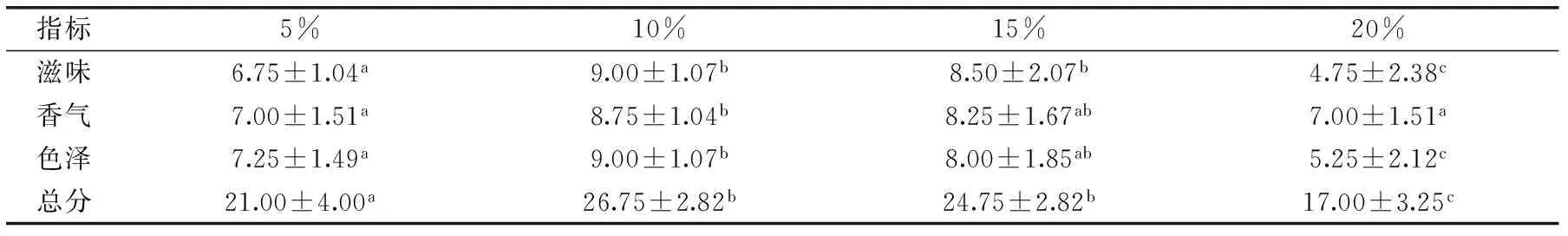

表3 不同盐浓度脆肉鲩鱼片感官评定结果(n=8)Table 3 Sensory evaluation results of crisp grass carp fillets with different salt concentrations(n=8)

注:不同字母表示每行数据之间差异显著(p<0.05);表5、表7同。

1.2.5.2 气质联用仪分析鉴定 将萃取头插入到气相色谱仪的进样口,进样口温度为250 ℃,解析10 min后取出。气相色谱条件:色谱柱:DB-5MS(30 m×0.25 mm×0.25 μm);进样口温度:250 ℃;升温程序:35 ℃保持1 min,以5 ℃/min的速度升温到60 ℃保持1 min,再以6 ℃/min上升到140 ℃保持1 min,最后以8 ℃/min升温到230 ℃,保持5 min;载气:氦气;流量为1.0 m L/min;采用恒线速度,分流比为1∶20。质谱条件:离子源温度为200 ℃;电子能量70 eV;质量扫描范围m/z 35~350,无溶剂切除时间。

1.2.5.3 质谱检索分析结果 经计算机NIST和Wiley谱库检索为主进行定性,再与质谱图库中的原有标准谱图进行比较,取匹配度80% 以上者,同时参考相关文献对机检结果进行核对和确认[11],通过人工谱图解析来确定所测得的挥发性成分;利用Excel 2010进行数据处理,按照面积归一化法得到各成分的相对百分含量从而对挥发性成分进行分析。

1.2.5.4 关键风味化合物的确定方法 采用相对气味活度值(relative odor activity value,ROAV)法,用来评价各组分对总体风味的贡献程度,进而确定关键的风味物质。ROAV值越大,则该组分对样品总体风味贡献越大,ROAV≥1的组分均为分析样品的关键风味化合物,0.1≤ROAV<1的组分对样品的总体风味具有重要的修饰作用[12]。定义OAV值为嗅感物质的绝对浓度(C)与其感觉阈值(T)之比,如式(1)所示:

式(1)

式中:100是OAV值最高(OAVstan)组分的ROAV值;OAV(A)是组分A的OAV值。

1.3 数据处理

2 结果与分析

2.1 单因素实验

2.1.1 盐浓度对脆肉鲩鱼片风味的影响 感官评价是科学化判断消费者对食品可接受性的关键技术。脆肉鲩鱼片在不同盐浓度得到的感官评定结果如表3所示。由表3可以看出,不同盐浓度对脆肉鲩鱼片风味的影响不同。盐浓度为10%和15%时的感官评价总分显著高于盐浓度为5%和20%时的感官评价总分(p<0.05),且盐浓度为10%的感官评价总分最高,为26.75;盐浓度为10%和15%感官评价总分差异不显著(p>0.05),因此,选择最适盐浓度范围在10%和15%之间。从具体各项指标得分可以看出,盐浓度为20%时各项指标评分都很低且与盐浓度为10%和15%组差异显著(p<0.05),盐浓度变化对滋味影响较大,而对色泽和香气影响程度不明显(p>0.05)。香气评分较低可能与人的嗅觉范围有限有关。因此,盐浓度为10%腌制效果最好。

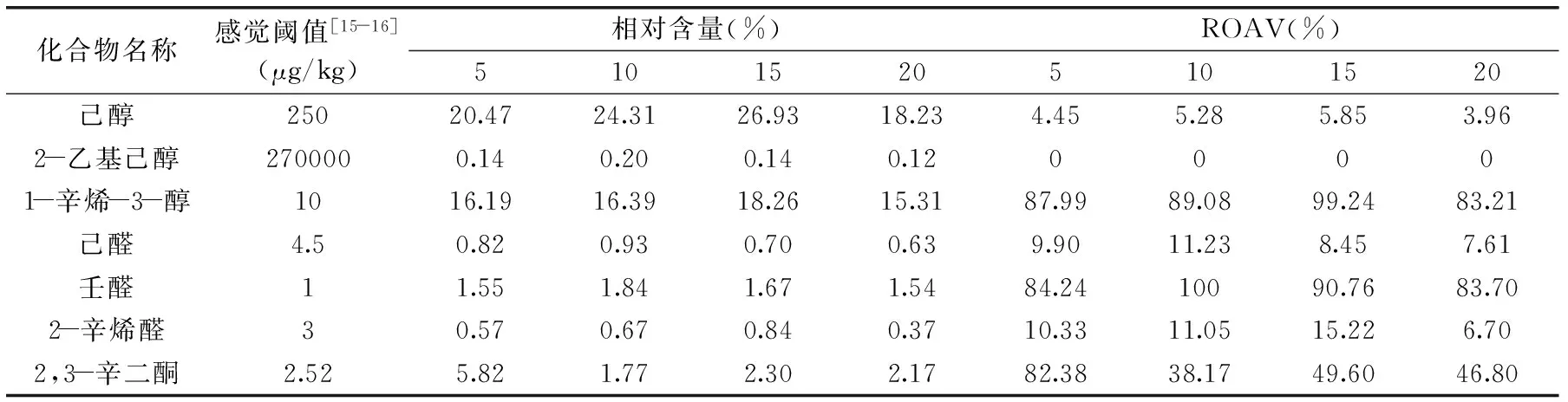

通过SPME-GS-MS分析鉴定腌制的脆肉鲩鱼片挥发性风味物质成分,经计算机NIST和Wiley谱库数据库检索,得出含量较高的7种关键挥发性风味物质,如表4所示,分别是己醇、2-乙基己醇、1-辛烯-3-醇、己醛、壬醛、2-辛烯醛等,分别呈现果香、蘑菇香、土腥味、草香、脂肪香、肉香等[13]。由式(1)计算得到各种挥发性风味物质的相对气味活度值ROAV,盐浓度为10%样品中壬醛、己醛ROAV值分别为100和11.23,均高于其他两组;醇类风味物质阈值较大,仅1-辛烯-3-醇对样品挥发性风味有贡献,它是以亚油酸为前体合成的[14],普遍存在于各类淡水鱼挥发性物质中,不同盐浓度中其ROAV值变化不明显。由此可知,盐浓度为10%样品风味较好。结合表3感官评定结果可知,脆肉鲩鱼片腌制盐浓度为10%时风味效果最好。

表4 不同盐浓度腌制脆肉鲩鱼片主要风味成分含量和相对气味活度值Table 4 The opposite percentage and relative odor activity values of main volatiles compounds by the different salt concentration

注:感觉阈值指风味物质在空气中的阈值,表6、表8、表11同。

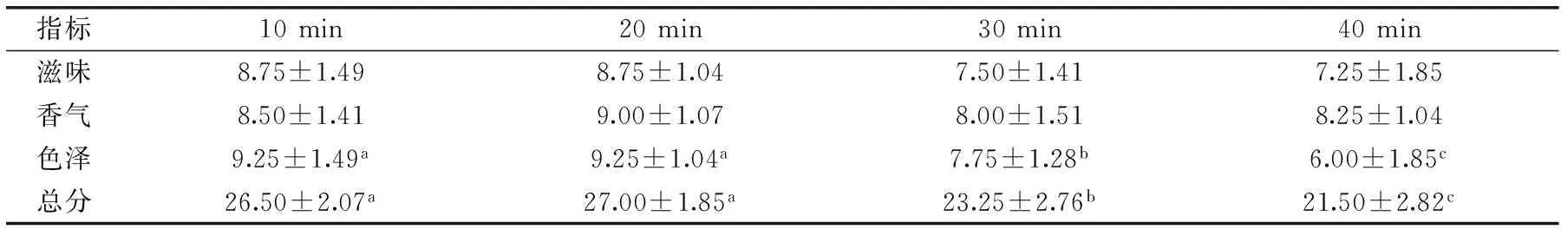

表5 不同腌制时间脆肉鲩鱼片感官评定结果(n=8)Table 5 Sensory evaluation results of crisp grass carp fillets with different curing time(n=8)

表6 不同腌制时间脆肉鲩鱼片主要风味成分含量和相对气味活度值Table 6 The opposite percentage and relative odor activity values of main volatiles compounds by the different curing time

注:ND表示样品中未检测到的挥发性风味物质;表11同。

2.1.2 腌制时间对脆肉鲩鱼片风味的影响 由表5可以看出,腌制时间在10、20 min时,色泽评分都为9.25,当时间延长到40 min时,鱼肉的色泽下降速度很快,差异显著(p<0.05),主要原因是随着腌制时间的延长,盐溶液逐渐渗入,鱼片蛋白质结构被破环,血红素上的Fe2+被氧化成Fe3+,而使得鱼片颜色进一步变褐[17];滋味和香气差异不显著(p>0.05),但具体的风味成分和影响效果尚不明确;脆肉鲩鱼片腌制时间为20 min时感官评分最高,随时间增加感官评分降低,总分从27下降到21.50,且与前两组评分具有显著性差异(p<0.05)。因此,腌制时间为20 min效果最好。

由表6可知,不同时间腌制的脆肉鲩鱼片关键的挥发性风味物质含量最多的有己醇、正辛醇、1-辛烯-3-醇、辛醛、壬醛等,从相对含量上看,醇类占的比例较大,腌制时间10、20、30、40 min对应醇类分别占37.48%、22.61%、40.78%、36.16%,由各种物质的相对气味活度值来看,1-辛烯-3-醇的ROAV值分别为35.96、47.96、40.18、34.58,腌制时间为20 min时最高,其他醇类ROAV值较低;样品中醛类风味物质阈值较低,当腌制时间为20 min时,辛醛、壬醛和2-辛烯醛的ROAV值均高于另外三组,风味贡献较大。结合表5感官评定的结果可以看出,腌制时间为20 min时,脆肉鲩鱼片风味效果最好。

2.1.3 固液比对脆肉鲩鱼片风味的影响 由表7可知,无论从滋味、香气还是色泽评分结果看,固液比分别为1∶3和1∶4腌制的脆肉鲩鱼片感官评分都较高,其中色泽变化不大,而滋味有明显差异,固液比1∶1时滋味单项得分仅为6.75,分别比另外三组少2.25、2.50和2.50,差异显著(p<0.05),具体原因很可能是浸泡不充分造成的;香气差异不明显,可能与挥发性成分种类有关。随着固液比由1∶1变化到1∶3过程中,感官评分总分在不断上升,由23.50增加到27.00;固液比继续增加到1∶4感官评分降低0.25,差异不显著(p>0.05)。固液比1∶1组评分很低,且与另外三组存在显著性差异(p<0.05),固液比1∶3评分最高。

表7 不同固液比腌制脆肉鲩鱼片感官评定结果(n=8)Table 7 Sensory evaluation results of crisp grass carp fillets with different solid-liquid ratio(n=8)

表8 不同固液比腌制脆肉鲩鱼片主要风味成分含量和相对气味活度值Table 8 The opposite percentage and relative odor activity values of main volatiles compounds by the different solid-liquid ratio

通过SPME-GS-MS分析鉴定不同固液比腌制的脆肉鲩鱼片样品中挥发性风味物质,得到含量较多的关键风味物质有己醇、正辛醇、1-辛烯-3-醇、2-辛烯醇、己醛、壬醛等,其中醇类化合物较多,各条件下醇类含量分别为37.06%、44.15%、43.95%、45.17,差异较小。从己醇、正辛醇、1-辛烯-3-醇、2-辛烯醇ROAV值来看,1-辛烯-3-醇相对较高,分别为52.71、56.40、57.35、57.16,各条件下差异不太明显。醛类化合物ROAV>1,说明醛类化合物对脆肉鲩鱼片整体风味影响较大,其中壬醛ROAV值分别为76.66、83.91、100、90.85,固液比为1∶3样品壬醛ROAV值最高。2-辛烯醛主要赋予肉制品独特的肉香味,比较其在各组含量,固液比1∶3样品含量最高,ROAV值均高于其他组,对鱼片风味贡献较大。结合表7感官评定结果,明显可以看出固液比为1∶3时脆肉鲩鱼片腌制风味效果最好。

2.2 正交实验

以脆肉鲩鱼片感官评定综合得分为标准,选取正交表L9(34)设计三因素三水平共9组实验,结果见表9。

表9 脆肉鲩鱼片工艺条件正交实验结果及分析Table 9 Orthogonal experiment results and analysis of process conditions of crisp grass carp fillets

如表9所示,第4、5、6组综合评分较高,平均得分为28.67,而三组中盐浓度均为10%,说明以浓度为10%盐溶液腌制的脆肉鲩鱼片被广泛接受。表9分析结果表明:不同因素对脆肉鲩鱼片加工工艺影响不同,极差R值:A>B>C,说明各个因素对实验结果影响大小为:盐浓度>时间>固液比,结合表10可以得出,盐浓度对脆肉鲩鱼片的感官评定结果影响显著,腌制时间和固液比对感官评定结果影响不显著;脆肉鲩鱼片腌制工艺最佳组合为A2B2C3,其感官评定得分最高,即盐浓度为10%、腌制时间为20 min、固液比为1∶4。

表10 正交实验方差分析表Table 10 Orthogonal experiment variance analysis

表11是脆肉鲩鱼片正交实验每组样品主要挥发性风味物质测定结果,表11中脆肉鲩鱼片主要风味物质有己醇、1-辛烯-3-醇、己醛、壬醛、辛醛、2-辛烯醛、2-庚烯醛、2-壬烯醛,赋予鱼片新鲜的脂肪味[15]、蘑菇香气[18]、脂肪味[19]、油脂味[18]、青草香味[20]、哈喇味、青草味、黄瓜清香[21],其中醛类共有6种。根据式(1)计算得出各组挥发性化合物ROAV值,发现己醇ROAV平均值为0.90,对脆肉鲩鱼片风味贡献较小,原因是其阈值较大。1-辛烯-3-醇ROAV均值为44.66,其在各组中的含量都很高,而且差异不明显。从表11可以看出,各组分中己醛和壬醛ROAV值差距很大,最大差距接近100,且随盐浓度增加,ROAV值先上升后下降,原因可能是高浓度的盐溶液抑制脂肪氧化的结果[22]。第1、4和7组未检测到辛醛,说明辛醛的形成可能和腌制时间有关。

不同的加工工艺条件下检测到的占主导地位的关键风味物质种类和其含量存在差异性,说明不同的腌制条件得到风味特征并不一样,进而导致感官接受程度的差异。脆肉鲩鱼片主要挥发性风味物质是醇类和醛类,醇类化合物的风味比较柔和,通常具有芳香、植物香等气味[23-24],对鱼肉的风味贡献不大,除非以高浓度或不饱和形式存在[25],如1-辛烯-3-醇属于不饱和醇类,阈值较低,ROAV较高,赋予鱼肉类食品蘑菇味、腥味等,可以作为鱼肉鲜度的衡量指标[26]。表11中醛类化合物不仅相对百分含量较高,种类多,且阈值较低,共同对脆肉鲩鱼片挥发性特征风味起着重要贡献[27]。因此通过比较1-辛烯-3-醇和醛类化合物ROAV值来看,表11中第5组样品风味效果更加明显,这也与正交实验结果一致。

表11 正交实验各组挥发性化合物ROAV值分析结果Table 11 Analysis of ROAV values of volatile compounds in orthogonal test

3 结论

通过单因素实验和正交试验对脆肉鲩鱼片腌制工艺条件进行探究,确定脆肉鲩鱼片腌制最佳工艺条件组合。实验结果表明,盐浓度(m/v)是影响脆肉鲩鱼片风味的主要因素,其次是腌制时间,固液比对脆肉鲩鱼片风味影响较小。最佳腌制工艺条件是:盐浓度10%(m/v)、腌制时间20 min、固液比1∶4。验证实验表明,在此工艺条件下脆肉鲩鱼片风味最好。采用SPME和GC-MS联用对各组分样品挥发性风味物质进行测定,脆肉鲩鱼片挥发性风味物质主要由醇类和醛类等组成,如己醇、1-辛烯-3-醇、己醛、壬醛、辛醛、2-辛烯醛、2-庚烯醛、2-壬烯醛等。醛类化合物种类较多,且阈值较小,对脆肉鲩鱼片整体风味贡献较大,主要赋予鱼片脂肪味、青草香味等风味,醇类化合物中1-辛烯-3-醇ROAV均值为44.66,对脆肉鲩鱼片整体风味有贡献,其他醇类对风味的产生起辅助作用。

[1]伍芳芳,林婉玲,李来好,等. 草鱼脆化过程中肌肉品质变化[J]. 南方水产科学,2014,10(4):70-77.

[2]朱志伟,李汴生,阮征. 脆肉鲩鱼肉与普通鲩鱼鱼肉理化特性比较研究[J]. 现代食品科技,2007,24(2):109-114.

[3]潘子强,张玉山,贾冠聪,等. 脆肉鲩鱼在冷藏条件下的特定腐败菌分析[J]. 食品科技,2011,36(9):36-40.

[4]关熔,林婉玲,曾庆孝,等. 盐处理对脆肉鲩冷鲜鱼片贮藏品质的影响[J]. 食品与发酵工业,2009,35(4):184-188.

[5]荣建华,熊诗,张亮子,等. 基于电子鼻和SPME-GC-MS联用分析脆肉鲩鱼肉的挥发性风味成分[J]. 食品科学,2015,36(10):124-129.

[6]Choi Y J,Lin T M,Tom L K,et al. Effect of salt concentration and temperature of storage water on the hysico chemical properties of fish proteins[J]. LWT Food Science and Techndogy,2008,41(3):460-468.

[7]张娟,娄永江. 冰温技术及其在食品保鲜中的应用[J]. 食品研究与开发,2006,27(8):150-152.

[8]石文星,邵双全,李先庭,等. 冰温技术在食品贮藏中的应用[J].食品工业科技,2002,23(4):64-66.

[9]林婉玲,杨贤庆,李来好,等. 脆肉鲩质构与感官评价的相关性研究[J]. 现代食品科技,2013,29(1):1-6.

[10]丁丽丽,吴燕燕,李来好,等. 咸带鱼加工过程挥发性风味成分的变化[J]. 食品科学,2011,32(24):208-212.

[11]杨少玲,于刚,戚勃,等. 顶空固相微萃取法分析龙须菜干品中的挥发性成分[J]. 南方水产科学,2016,12(6):115-122.

[12]刘登勇,周光宏,徐幸莲. 确定食品关键风味化合物的一种新方法:“ROAV”法[J]. 食品科学,2008,29(7):370-374.

[13]Selli S,Cayhan G G. Analysis of volatile compounds of wild gilthead sea bream(Sparusaurata)by simultaneous distillation-extraction(SDE)and GC-MS[J]. Microchemical Journal,2009,93:232-235.

[14]Josephson D B,Lindsay R C,Stuiber D A. Identification of compounds characterizing the aroma of fresh whitefish(Coregonusclupeaformis)[J]. Journal of Agricultural and Food Chemistry,1983,31(2):326-330.

[15]卢春霞,翁丽萍,王宏海,等. 3种网箱养殖鱼类的主体风味成分分析[J]. 食品与发酵工业,2010,36(10):163-169.

[16]夏延斌. 食品风味化学[M]. 北京:化学工业出版社,2008:170-183.

[17]林婉玲,曾庆孝,朱志伟,等. 脆肉鲩冷藏保鲜过程中暗色肉颜色的变化[J]. 食品工业科技,2012,33(22):355-359.

[18]Diego L,Tena N,Maria T,et al. Relationship between sensory attribute and volatile compounds qualifying dry-cured hams[J]. Meat Science,2008,80(2):315-325.

[19]吴海燕,杨磊,李思东,等. 复合发酵剂对咸鱼风味品质的影响[J]. 广州化工,2010,38(6):73-77.

[20]张青,王锡昌,刘源. SDE-GC-Olfactometry 联用研究鲢鱼肉的挥发性气味活性物质[J]. 安徽农业科学,2009,37(4):1407-1409.

[21]郝淑贤,叶鸽,李来好,等. 不同养殖模式罗非鱼的挥发性成分分析[J]. 食品与发酵工业,2016,42(6):147-152.

[22]吴燕燕,曹松敏,李来好,等. 比较2 种蓝圆鰺腌干工艺中脂质氧化与挥发性风味物质形成的关系[J]. 食品科学,2017,38(6):165-172.

[23]Karahadian C,Lindsay R C. Low-temperature deodorizations of fish oils with volatile acidic and basic steam sources[J].

American Oil Chemists Society,1990,67(2):85-91.

[24]Cadwallader K R,Meyers S P,et al. Evaluation of the aroma of cookes Spiny Lobster tail meat by aroma extract dlution analysis[J]. Food Chemistry,1995,43(9):2432-2437.

[25]金燕,杨荣华,周凌霄,等. 蟹肉挥发性成分的研究[J]. 中国食品学报,2011,11(1):233-238.

[26]郝淑贤,李晓燕,李来好,等.鲟营养组成、高值化加工利用及质量安全研究进展[J]. 南方水产科学,2014,10(6):101-106.

[27]Varlet V,Prost C,Serot T. Volatile aldehydes in smoked fish:Analysis methods occurrence and mechanisms of formation[J]. Food Chemistry,2007,105(4):556-636.