大庆探区深层气井试气水化物预防处理工艺技术

吴德宝

(大庆油田有限责任公司试油试采分公司试油大队,黑龙江大庆163412)

1 深层气井水化物的危害

1.1 地面试气水化物的危害

随着大庆油气田深层气井的开发,地面试气过程中,每年都出现由于在井下100m、井口或油嘴管汇下游出现不同程度的水化物冻堵而关井的现象,影响资料录取和施工进度,截止到目前共发生水化物冻堵问题16井次,延长施工时间900h,因此,需对水化物的生成、预防和处理进行研究,以解决试气施工难题。

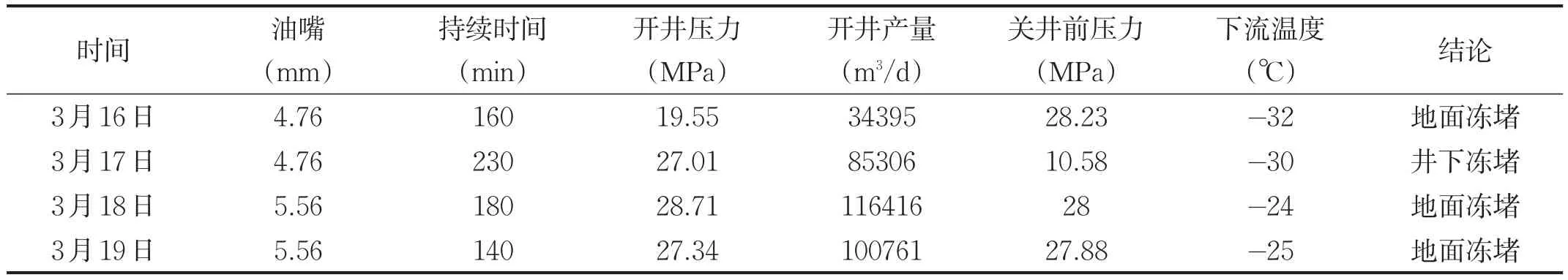

sh103H井为一口试采井,由于井口压力高(油压近30MPa,室外温度-14℃),用小油嘴控制放喷,井筒温度低,在高压低温情况下开井地面和井下多次出现水化物冻堵。不同油嘴下流温度对比如表1所示。

表1 sh103H井不同油嘴下流温度对比

1.2 钢丝作业水化物的危害

由于深层天然气井口压力高,xs6-平1(28MPa)、xs1-平4(31MPa)、xs6-301(31MPa)、ds21(41MPa)井等,尤其冬季环境温度低,井口、防喷管、井筒内都存在水化物,无法投入压力计、封堵等钢丝作业施工,截止到目前钢丝作业施工中共发生水化物冻堵问题30余井次,延长施工时间1100h。

2 深层气井水化物的预防及处理

2.1 注入乙二醇水合物抑制剂

原因分析:地面流程水化物多形成于油嘴管汇节流后的下游管线内,由于天然气经过节流后温度急剧降低,当上游压力为35MPa,压降28MPa时温度下降48℃,低于水化物形成的临界温度。预防机理:地面流程注入乙二醇,通过抑制剂分子或离子增加与水分子的竞争力,降低了系统中水蒸汽的压力,从而降低了水合物的生成温度,避免水合物的形成;或直接与水合物接触,使水合物不稳定发生分解得到清除。预防措施:开井前,向除砂器砂筒内注乙二醇,防止砂筒底部不流动处形成水化物,避免堵塞除砂器。测气过程中,向地面流程中注入乙二醇,最好在井口处注入,防止地面流程冻堵。

2.2 地面保温

预防措施:利用保温管线、分离器锅炉、热交换器对地面流程进行加热,提高流程管线内部温度,阻止流体相态转化,避免水化物的形成,从而预防地面冻堵问题。开井前,先将地面保温管线用锅炉现场加热,同时热交换器水柜及分离器水柜温度加热至85℃。

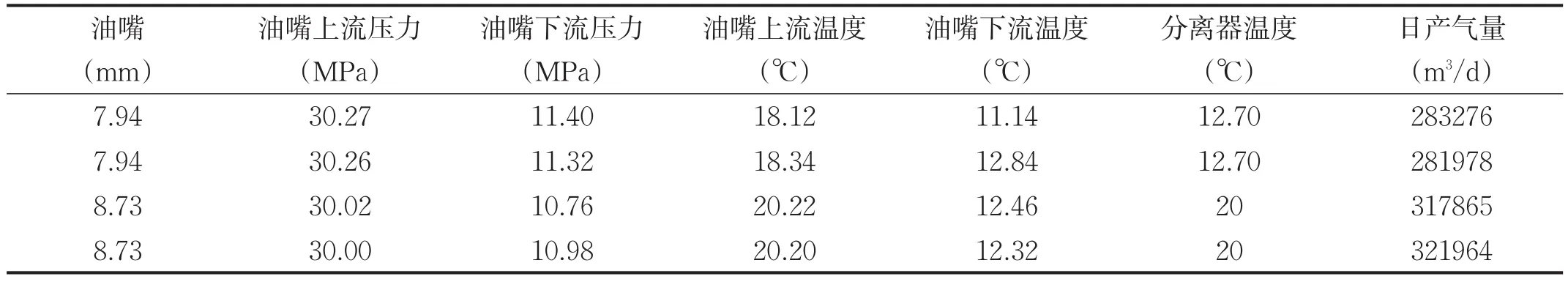

二级节流降压:日气产量小于20×104m3的气井,通过调节分离器盘管上的针阀,提高油嘴管汇与分离器之间的压力至10MPa,降低油嘴管汇下流压差,可使下流温度平均提高14℃左右。三级降压节流:日气产量大于20×104m3的气井,通过调节进口热交换器针阀,增加油嘴管汇下游压力至22MPa,降低油嘴上下游压差,利用热交换器水柜保温节流针阀及下游盘管;调节分离器盘管上的针阀,提高热交换器与分离器之间的压力至8MPa,使油嘴下流温度平均提高30℃以上。xs1-p4井不同油嘴下流温度对比如表2所示。

表2 xs1-p4井不同油嘴下流温度对比

应用效果:xs1-p4井利用注入乙二醇水化物抑制剂、保温管线、分离器锅炉、热交换器及三级节流技术对地面流程进行加热,确保试气过程中地面流程无水化物产生堵塞管线,圆满完成了试气施工任务。

2.3 深层气井井下水化物的预防措施及处理方法

原因分析:井下管柱由于油套压力不平衡,在接箍位置渗漏。

预防措施:井下管柱采用FOX等气密封油管。

处理措施:首先采用油管挤注热水进行解冻,如果有注入量,地面通过泵车注入热水逐步解化。如无注入量,采用套管注入热水方法解冻,同时油管地面泵入乙二醇防止水化物继续生成。

2.4 深层气井钢丝作业施工中水合物的处理方法

处理措施:(1)投压力计前,向井内注入一定量的热水,改变了井筒内的压力、温度状态,融化了生成的水化物,保证了施工的进行,同时也有利于开井测气施工。(2)针对易生成水化物的高压气井,钢丝作业施工前,需向井内连续注入乙二醇。(3)针对高压井冬季施工中,由于钢丝作业防喷盒橡胶件密封受到环境气温低的影响,易形成水化物的问题,以往采用将锅炉车管线缠在防喷管上或挂在大钩上加热,但由于高度太高,保温效果不好,通过应用化学注入头与3寸防喷管配合,解决了施工难题。

3 下步建议

针对深层气井试气过程中产生水合物造成冻堵的问题,虽然可以通过地面注入乙二醇、热交换器保温的方式解决,但因需增加化学药剂及燃料的费用,施工成本较高,可采用井下油嘴节流技术,利用地层温度加热,解决施工难题。随着深层气井开采的逐步深入,地面计量和钢丝作业试井技术已经成为试油施工中关键环节,深层气井水化物形成及预防处理工艺技术有效解决了施工过程中水化物造成的影响,保证试油测气施工顺利进行,缩短了施工周期,降低了员工的劳动强度,提高了资料录取的连续性及准确性,应用前景广阔。

[1]陆乘风,杨晓芳.天然气井试井过程中影响因素分析[J].中国石油和化工标准与质量,2016(5).

[2]王晓明,刘仁喜,江涛.天然气井试井过程中水化物处理工艺分析[J].石油钻采工艺,2013(2).