600 MW超临界机组的复合相变换热器仿真研究

,

(华北电力大学 能源动力与机械工程学院,河北 保定 071003)

0 引言

目前,大型燃煤火电机组仍在总发电容量中占据主导地位。但是,我国大多火电机组存在发电煤耗过高、污染物排放严重等问题,这与国家对电力高效、环保、节能的要求仍然有较大差距。为了响应国家节能减排的号召,近几年来,提高机组的运行效率、挖掘节能潜力已成为各电厂日益重视的课题[1]。锅炉已经有近百年的发展历史,作为发电的主要能源设备,人们对于其效率研究几乎达到了极限。虽然,当锅炉的排烟温度降低之后,可以降低燃料的消耗,同时能够提高机组运行的经济性,但是当排烟温度过低时,锅炉烟道尾部的受热面可能会产生低温腐蚀现象,影响机组运行。造成受热面发生低温腐蚀的原因主要有两个方面,一是酸露点,另一个即为受热面温度,当受热面温度降低到酸露点以下时受热面就会产生低温腐蚀现象,给设备带来损坏,设备无法正常运行,从而影响到机组运行,带来严重的损害。

为切实解决低温腐蚀问题,并同时避免排烟热损失,上海交通大学的杨本洛教授综合运用“传热学、热力学、现代计算技术、自动控制技术、锅炉汽轮机原理等”等多学科的理论知识,首创发明了FXH即复合相变换热器技术与装置的专利[2],该技术通过改变锅炉的尾部温度和最低壁面温度之间的线性关系,使得锅炉排烟温度过低时所引起的低温腐蚀的难题得到了有效解决,并且锅炉余热的思路得到了新的发展,锅炉节能的思路也得到了拓展[3],提供了科学的技术支持。

复合相变换热器技术是一种在防止低温腐蚀的前提下让低温烟气余热得到充分利用的技术。在电厂投运使用的情况可以看出FXH技术在回收低温余热这一领域带来了革命性的突破[4]。复合相变换热器技术能够充分发挥相变潜热在传输热量方面的优势,并且换热器的各个组成部分能够得到灵活的配置,既能有效避免低温腐蚀,相变传热的高效性也能得到充分的发挥,这样就可以维持换热器壁面温度与出口的烟温之间的温差在一个较小的范围之内。受热面结露的可能性大大降低,同时高效的降温节能和提高热效率的目的也能够实现。

复合相变换热器技术和常规的空预器的壁温设计理念不同,也和一般的节能技术如热管技术存在着差异。热管作为一种传热元件具有高效导热的导热能力,它通过在全封闭的真空管壳内通过工质的蒸发与凝结来传递热量,其有许多优点比如:极高的导热性、不错的等温性、可以任意改变冷热两侧传热面积,并且还可远距离传送热量、对温度可控可调等。但相比别的换热技术它的抗氧化与耐高温的能力较差。不过,一般通过在装置前部安装一套陶瓷换热器可以有效改善[5-6]。对于低压省煤器换热器而言,需具备换热系数高,防磨,抗腐等优点,但是当系统排烟温度较低时,壁面温度会低于酸露点。当壁面温度确定后,即使壁温可以实现可调控,但是其调整的进出口烟温的变化范围比较小,相比于复合相变换热器其节能效益较差[7]。

通过以上比较,可以发现复合相变换热器不仅可以大幅度地降低排烟温度,让大量的低温余热得到有效的回收利用[8];而且在降低排烟温度同时,保持烟道尾部换热器的壁面温度始终高于烟气的酸露点,减缓结露引起的堵灰和低温腐蚀的现象,大大减少了设备的维护费用;同时保证了换热器的最低壁面温度始终处于运行人员可调可控的状态,使其具备一定幅度的温度调节能力,让排烟温度和壁温保持相对的稳定,以便能适应锅炉工作燃烧时发生的变化[9]。复合相变换热器是一个比传统换热器更加高效,经济,安全的换热设备。

本文的研究对象为山西兴能古交600 MW机组的复合相变换热器系统,针对该系统进行了相应的仿真实验,分析其运行特性。所做的工作主要有以下三点:

(1)通过分析,建立相变换热器系统各设备的数学模型,数学模型的建立以质量、动量和能量平衡方程为基础。并且在数学模型建立完成之后开发对应的仿真算法。

(2)建立相变换热器系统的仿真模型,之后将该仿真模型集成到原600 MW机组仿真系统中,通过仿真实验研究相变换热器系统的运行特性。

(3)通过在100%负荷工况下投入相变换热器系统的仿真实验,分析了投入相变换热器对机组运行特性的影响。通过阀门扰动试验对相变换热器系统的动态特性进行相应的研究。通过降负荷仿真实验,分析机组运行特性,并分析该系统对机组运行经济性的影响。

1 复合相变换热器系统模型及建模

1.1 复合相变换热器系统数学模型

首先需要根据质量、能量、动量守恒原理建立复合相变换热器系统的数学模型。在建模的过程中可以根据实际情况进行合理的简化,这样有助于进行实时仿真,此时需要注意,简化时要保证模型具有一定的精度,否则会影响仿真结果。数学模型的建立有助于将该系统和原机组耦合。

1.1.1 工质侧换热系数

当水露点的温度高于工质温度时,管壁传给工质的显热Qsh和工质中的汽化潜热Qr共同组成了管壁对工质的传热量

(1)

式中η——对数温压修正系数;

hwater——工质换热系数;

Tmetal——管壁温度;

sq——换热面积;

Din——管内径;

Dout——管外径。

在求解工质汽化潜热的时候,可以通过计算换热过程的析水量,计算出进口处的汽化潜热和出口处的汽化潜热,再求得平均值,这样我们就得到了换热过程的汽化潜热。在计算汽化潜热时进行了一定的简化,因为实际中想要准确计算汽化潜热是十分困难的,简化没有影响到结果精度

Qr=Mwaterr

(2)

上述公式中,r为工质进口和出口的汽化潜热量的平均值,汽化潜热的求解可以通过计算进出口温度下的饱和水焓和饱和汽焓,该温度下的汽化潜热即为两者相减得到的差值。这样就可以得到r,即为进口汽化潜热和出口汽化潜热的平均值。

管壁对工质的换热量即为显热和汽化潜热的和

Qwatermet=Qsh+Qr

(3)

1.1.2 工质侧换热系数烟气对管壁的换热量

依据换热方程,再加上对管径的修正,我们可以得到烟气对管壁的换热量,即为

(4)

式中hgas——烟气侧换热系数;

Tgin——进口烟气温度;

Tgout——出口烟气温度。

1.1.3 对数温压修正系数

在进行计算时,需要引入一个修正系数对热量进行修正,这主要是因为平均温度在计算时会有一定的偏差,影响计算结果的精度。此处用来修正热量的修正系数采用的是对数温压修正系数,这样计算的结果会更加正确,接近实际情况。

对数温差的计算

ΔTm1=Tgin-Twout

(5)

ΔTm2=Tgout-Twin

(6)

(7)

对数温压系数的确定

(8)

式中η——对数温压修正系数;

ΔTm——对数温差;

Tgin、Twin——进口烟气、工质温度;

Tgout、Twout——出口烟气、工质温度。

1.1.4 壁温的求解

当壁面的内侧和外侧换热量没有达到平衡状态时,由于换热过程是一个动态过程,所以壁面温度一直处于不停变化的状态,当壁面内外的换热量平衡时,壁温不再发生变化

(9)

式中Mmetal——金属的质量;

Cmetal——金属比容。

1.1.5 出口工质温度的求解

想要求解工质出口温度,首先要知道工质出口压力和焓值,工质出口温度则可以根据两者之间的关系得到,下面给出出口工质焓的计算公式

(10)

式中ρwater——工质平均密度;

Vwater——冷却器工质的容积;

hwout——出口工质焓;

fmw——工质进出口质量流量。

这样出口工质温度Twout就可以通过已知的工质焓值hwout和出口压力Pwout求得

Twout=f(Pwout,hwout)

(11)

1.1.6 烟气出口温度的求解

烟气出口温度的求解与工质出口温度的求解方法有一定的相似性,但通过定比热容法可以直接求得烟气出口温度,这里可以用进口和出口的平均比热容作为烟气的比热容

(12)

式中ρgas——平均烟气密度;

Cpgas1——烟气平均比热容;

Vgas——冷却器烟气的容积;

fmgin和fmgout——进口烟气质量流量、出口烟气质量流量;

Cpgas11和Cpgas12——进口烟气比容、出口烟气比容;与对数温压修正系数的计算中一样;

Tgin和Tgout——进口烟气温度、出口烟气温度。

1.2 复合相变换热器仿真模型

对于复合相变换热器模块(FXH),建立的模块示意图如图1所示。

图1 复合相变换热器模块

与图1中输入、系数、输出相互对应的说明见表1所示。

表1 复合相变换热器算法说明表

2 复合相变换热器系统动态仿真实验

2.1 投入复合相变换热器系统实验

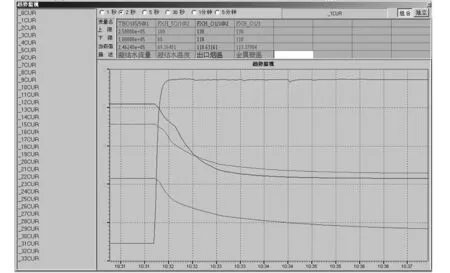

文中利用PanySimu仿真支撑系统建立的复合相变换热器模型进行了相关的仿真实验,仿真模型的基础是古交电厂600 MW仿真模型,首先对100%负荷工况下,投入复合相变换热器系统的情况进行了模拟,通过观察该条件下各参数的变化情况,分析机组运行特性。此时凝结水经过复合相变换热器的流量为186.59 t/h。本次仿真实验得到参数动态响应曲线如图2所示。

图2 复合相变换热器系统投运后参数动态响应曲线

初始阶段,火电机组在600 MW额定工况下稳定运行一段时间。之后选择将复合相变换热器系统投入使用,由通过入口的阀门控制约有总凝结水流量的五分之一进入相变换热器进行加热。当投入系统后,有凝结水进入相变换热器,由于刚开始没有水在加热器中所以刚开始水的温度为0 ℃,之后被尾部烟气加热后到达86 ℃左右稳定,尾部的烟气放出热量后维持在107 ℃。换热器中的水流出换热器后与凝结水混合后一起进入低压加热器,换热器中流出的水由于在换热器中有热量交换,所以携带一部分热量,凝结水温度由原来的54 ℃提高到了61 ℃。投运复合相变换热器系统后,该系统能够与原机组保持良好的耦合状态,该耦合系统运行情况较为稳定,没有出现不良状况,并且各热力参数变化趋势与系统工作原理一致,没有出现冲突。所以利用该模型进行实时仿真是可行的。

2.2 阀门扰动实验

在原机组600 MW工况下,投入复合相变换热器系统,并保证该系统能够稳定运行时,主凝结水经过轴封加热器后分成两股流量,一部分凝结水先流入复合相变换热器系统,最后混合进入低压加热器,另一部分凝结水则直接进入低压加热器,机组稳定运行一段时间后,此时调节凝结水进入复合相变换热器的阀门开度,使进入的凝结水流量由186.59 t/h增加到246.24 t/h,得到的一系列参数动态响应曲线如图3所示。

图3 凝结水量扰动后参数动态响应曲线

由图中看出,进入相变换热器的凝结水流量由186.592 t/h增加到246.24 t/h,由于凝结水流量增加,从复合相变换热器流出的凝结水温度降低,由94 ℃下降到89 ℃,尾部烟道的烟气温度也由126 ℃变为118 ℃,相变换热器的金属壁温由118 ℃下降为113 ℃。这是由于参加换热的总凝结水量增加,这样会有更多的热量被凝结水吸收,出口烟温因此而降低,换热器的出口烟气温度同时会引起换热器壁温的降低。通过DCS的协调控制,改变阀门开度对整个机组的稳定运行没有影响。

2.3 降负荷实验

在原机组满负荷的工况下,投入复合相变换热器系统,通过DCS的协调控制,耦合机组在稳定运行后进行降负荷实验,在DCS协调控制下,将降负荷速率设定为为12 MW/min,使负荷降低至420 MW,降负荷过程中得到一系列参数动态响应曲线如图4所示。

图4 降负荷后参数动态响应曲线

在机组降负荷时,直接导致主汽流量降低,主汽压力降低,烟气流量降低。但是通过降负荷时的参数动态响应曲线发现,主汽温度、排烟温度和换热器的金属壁温下降幅度不大,并且后面三者还有一个上升的趋势。那是因为随着负荷的下降,锅炉的效率不断下降。由于低效率,给煤量增多,导致排烟温度变化不明显,后面反而有升高的趋势。换热器的壁面温度变化基本与排烟温度变化一致。

3 结论

本文研究对象为某600 MW机组的复合相变换热器系统,通过一系列的仿真实验对该系统的运行特性进行了研究。得到的结论如下:

(1)该复合相变换热器系统的耦合方案为:从机组轴封加热器出口引出一部分凝结水并使其流入复合相变换热器,在复合相变换热器中吸收烟气余热,有效提高机组运行的经济性。该方案是通过分析复合相变换热器系统的结构特点得出的。

(2)通过仔细分析复合相变换热器系统的原理,利用质量、能量、动量守恒原理建立了复合相变换热器的数学模型。复合相变换热器系统仿真模型的建立主要运用模块化建模方法,并通过仔细分析三种工质的流程建立,之后把建立好的仿真模型集成到600 MW火电机组仿真系统中。

(3)对各模块分别设置仿真参数进行调试,做了一系列仿真实验。通过投入复合相变换热器系统的仿真实验、阀门扰动实验以及降负荷实验发现,在复合相变换热器系统投运后,原火电机组运行情况良好,发电功率也没有受到不良影响,各参数变化符合工作原理;说明用来进行实时仿真所建立的模型是可行的,该复合相变换热器系统的运行特性得到了准确地反映,而且集成后原火电机组能运行没有受到不良影响,机组经济性也能得到有效的提高。

[1]郭俊,李先,路友三,等.300 MW流化床锅炉尾部烟气余热改造利用[A].中国循环流化床发电生产运营管理(2013)[C].2013:6.

[2]王超.利用复合相变换热技术解决工业锅炉低温腐蚀[J].工业炉,2015(4):40-43.

[3]李方.复合相变技术在锅炉中的节能应用[J].区域供热,2014(4):70-74.

[4]严乐荣.复合相变换热器在电厂锅炉烟气余热回收中的应用[J].能源研究与利用,2012(4):44-46.

[5]李永华.应用相变换热技术对65 t/h循环流化床锅炉节能改造[J].节能技术,2015,33(5):464-466.

[6]宁玉琴,孙少鹏,田鑫,等.电站锅炉新型烟气余热回收技术及经济性分析[J].节能技术,2013(6):544-546,560.

[7]李晓东,汪毅,王栋毅,等.复合相变换热技术在锅炉排烟余热回收中的应用[J].能源研究与信息,2015(2):101-105.

[8]Zhang H,Chen P,Xu F,et al.Preparation and Thermal Properties of n-Octadecane/Attapulgite Composite Phase Change Materials[C]//全国化学热力学和热分析学术会议,2014:1.

[9]Rui A. Wire mesh-plastic composite material for heat exchangers[J].Journal of Heat Recovery Systems,2005,1(2):153-161.