分布式能源余热锅炉省煤器管内流程型式分析

,, ,,

(东方菱日锅炉有限公司,浙江 嘉兴 314001)

随着经济的发展和人们生活水平的提高,制冷、供热和电力需求量加大,但我国能源相对短缺,供需矛盾突出,必须合理用能和提高能源利用效率,天然气分布式能源项目就是很好的用能方式[1-2]。分布式能源系统与传统大容量、远距离、大电网发电系统相比,具有投资经济、系统可靠、适应性强、节能环保等优点[3-5]。而作为分布式能源主要形式之一的联合循环分布式能源系统具有技术成熟、高效节能等优势,在分布式能源系统中占据主体地位。联合循环余热锅炉作为燃气分布式能源电厂的重要组成部分,其相对于大型联合循环电厂余热锅炉,结构更为紧凑,其对受热面的低温传热要求更高。受热面的余热利用效果将直接影响项目的运行效率和投资成本。相对于大型燃机电厂余热锅炉,分布式能源联合循环余热锅炉出力相对较小,受热面管内工质流速偏低,一定程度上降低了受热面的传热能力。为强化传热,主要从受热面管外和管内两个方向优化。目前受热面管外均采用螺旋开齿翅片管[6]结构提高传热效率,在管外结构比较成熟的情况下,管内工质的流程型式将直接影响受热面的传热效果。本文将主要分析余热锅炉省煤器管内工质不同流程型式传热性能,探讨提高传热效率以降低投资成本的方式。本文中使用符号如下:

a——压力加速损失系数;

C1——烟气阻力试验修正系数;

d1——受热面管内径/m;

f——烟气摩擦系数;

g——重力加速度/m·s-2;

Gn——管排净流通面积烟气质量流量;

hw——水侧流动阻力损失压头/m;

hm——沿程阻力损失压头/m;

hn——局部阻力损失压头/m;

lm——直管长度/m;

N1——烟气纵向管子排数/根;

Re——雷诺准则数;

Pr——普朗特准则数;

ν——受热面管内工质流速/m·s-1;

αk1——管内对流传热系数/W·m-2·℃-1;

λ1——管内介质热导率/W·m-1·℃-1;

λm——沿程阻力损失系数;

ρb——烟气平均密度;

ρw——水的标态密度/kg·m-3;

ζn——局部阻力损失系数;

Δp——烟气阻力损失/Pa;

Δh——烟气阻力损失压头/m;

1 联合循环余热锅炉省煤器流程类型选择

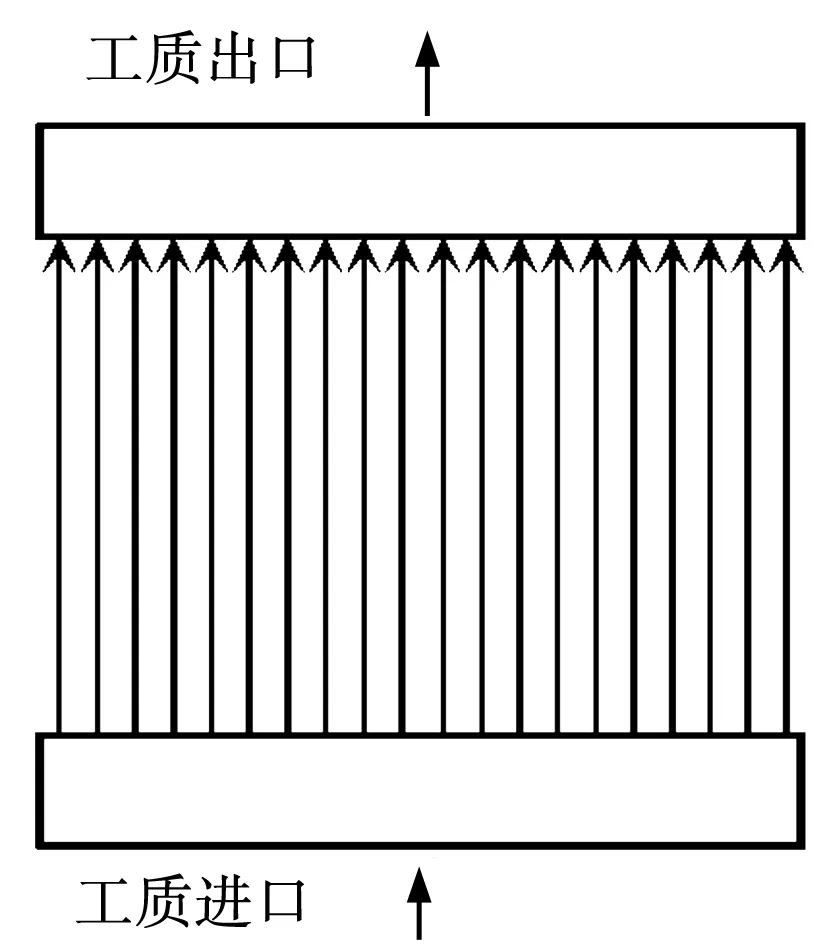

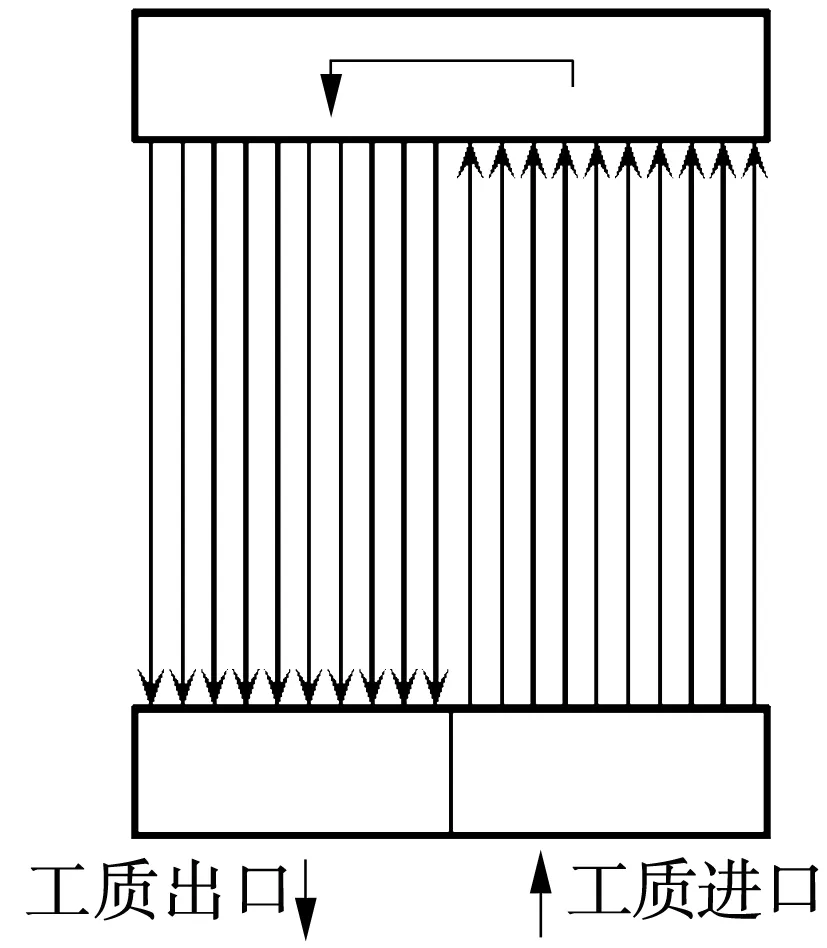

余热锅炉的省煤器设计主要分为图1半蛇形管结构、图2单管屏结构两种。半蛇形管结构的管屏端部存在180°回转弯头,易产生FAC流动加速腐蚀[7];管屏只能整体布置,不能独立分开,膨胀相互影响;流体不能及时在集箱进行混合再分配,容易引起管排温差较大。单管屏结构的管屏悬吊结构布置简单,相邻管屏膨胀不受限制;流体及时在端部集箱混合再分配,管排传热均匀;不存在回转弯头,有效预防FAC发生。因此省煤器推荐采用单管屏结构形式。

通过增加单管屏流程数量提高传热效率,根据内部不同流程型式,可分为图3单管屏单流程、图4单管屏双流程、图5单管屏三流程。

图1 半蛇形管结构

图2 单管屏结构

图3 单管屏单流程

图4 单管屏双流程

图5 单管屏三流程

2 不同流程结构性能参数分析

2.1 不同流程受热面传热计算分析

计算分析模型以某分布式能源项目为例,该项目采用GE公司LM6000机组,余热锅炉为双压一体式除氧卧式布置型式。为统一对比基准,三种型式的受热面管均采用统一规格螺旋开齿翅片管,其结构参数见表1螺旋开齿翅片管参数。受热面以模块型式布置于换热室内部,管束为错列布置,横向节距95 mm,纵向节距82 mm,以此进行建模并核算结果。

表1 螺旋开齿翅片管参数

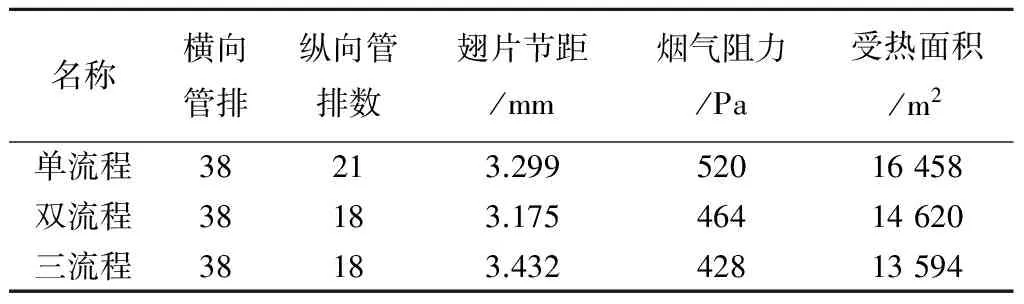

首先分析低压省煤器不同流程型式引起的受热面变化情况。为直观反映传热性能变化情况,该模型将不同流程结构受热面烟气侧和水侧边界条件均设定为一致,由此,受热面积的区别直接反映传热性能的优劣及变化趋势。

烟气侧进口温度166.6 ℃、出口106.7 ℃,水侧进口温度45 ℃、出口163.8 ℃。具体参数见表2低压省煤器烟气侧及水侧参数表。计算并对比受热面布置情况及翅片管相关参数,详见表3低压省煤器受热面参数表。

表2 低压省煤器烟气侧及水侧参数表

根据传热学[8]基础理论,计算模型的管内对流传热采用常见公式如式(1)

(1)

表3 低压省煤器受热面参数表

管外烟气阻力计算采用美国ESCOA公司的螺旋鳍片管阻力推荐公式,并在原有公式上增加了试验修正系数C1。修正计算公式如式(2)和式(3)

Δh=C1(f+a)Gn2N1/(1.083×109ρb)

(2)

Δp=ρwgΔh

(3)

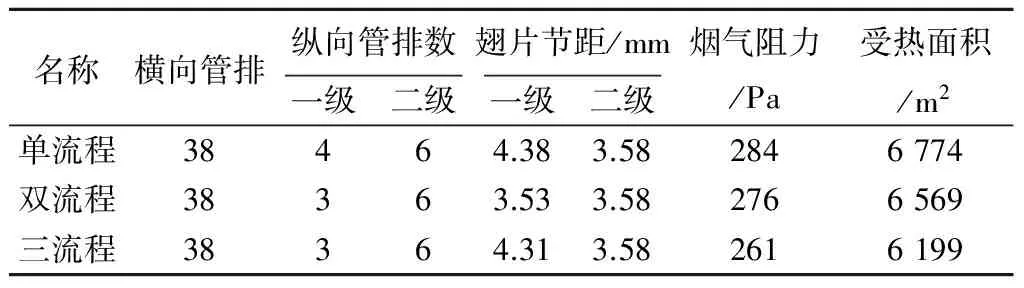

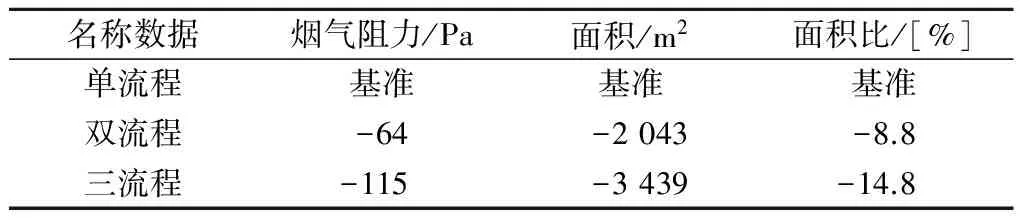

随着管内流程的增加,管内对流传热能力逐步加强,换热面积将相应减少,同时烟气阻力略微下降,其中烟气阻力采用适合本项目的最合理方式进行计算[9]。由模型导出的受热面参数表可以看出,增加管内流程以提高工质流速后,强化了传热能力。以单流程结构为基准,双流程结构受热面积减少1 838 m2,减少幅度为11.2%,烟气阻力降低了56 Pa;三流程结构受热面积减少2 864 m2,减少幅度为17.4%,烟气阻力降低92 Pa。高压省煤器流程参数对比也采用上述方法,设定相同边界条件后,对受热面参数进行详细对比,计算结果见表4高压省煤器受热面参数表。

表4 高压省煤器受热面参数表

由以上受热面参数表可以看出,增加管内流提高工质流速后,强化了传热能力。以单流程结构为基准,双流程结构受热面积减少204 m2,减少幅度为3.03%,,烟气阻力降低8 Pa;三流程结构受热面积减少574 m2,减少幅度为8.49%,烟气阻力降低23 Pa。从对比结果可以看出随着流程数增加,受热面传热性能得以提升,钢材耗量得以节省,投资成本得到了降低。对整台余热锅炉省煤器进行对比分析,详细对比情况见表5整台锅炉省煤器不同流程型式对比表。

表5 整台锅炉省煤器不同流程型式对比表

2.2 不同流程汽水阻力分析比较

对于水侧阻力,主要和水侧流量有关,省煤器流程修改后,水侧流程变化必然引起省煤器内部流程阻力变化。为防止流程阻力变化引起给水泵扬程升高而增加电耗,需要进行详细计算分析。水侧流动阻力损失由沿程阻力损失和局部阻力损失组成,采用的计算公式如式(4)

hw=∑hm+∑hn

(4)

其中

(5)

(6)

各型式流程的水侧流动阻力均根据结构特性和参数分别按上述公式建模计算。当前分布式能源经济性利用原则,通常低压省煤器受热面采用一体式供热模式,不同工况时,低压省煤器的水侧流量变化极大。以低压省煤器为例,下面分纯凝和供热情况分别讨论分析。

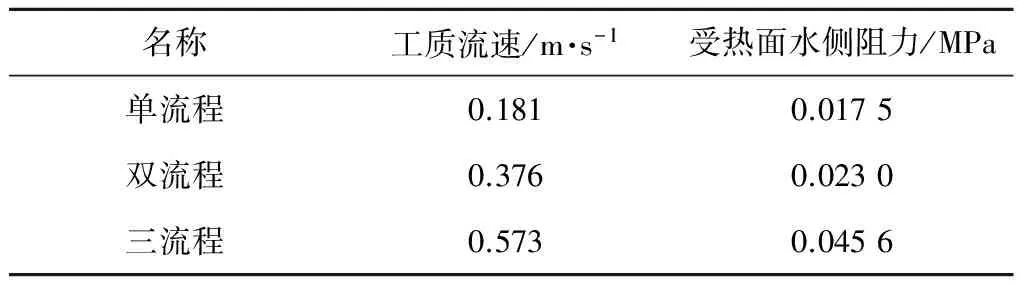

2.2.1 纯凝机组低压省煤器

分别对这三种型式省煤器进行建模并核算各自流程阻力。机组纯凝运行时,低压省煤器内水流量较小,水流程阻力影响较小。相较单流程,双流程和三流程受热面水侧阻力分别增加0.005 5 MPa和0.028 2 MPa。增加幅度较小,对电厂辅机设备投资及运行影响很小。相应结果见表6受热面汽水阻力对比表。

表6 受热面水侧阻力对比表

2.2.2 供热机组低压省煤器

不同项目一体式低压省煤器供热水流量通常不一样,为详细对比各种情况,下面分别计算一体式低压省煤器[10-11]对外供热水流量0 t/h、30 t/h、60 t/h、90 t/h、120 t/h这5种工况,对水侧流通阻力进行对比分析,详见表7水侧阻力对比表。

表7 不同供热水量下水侧阻力对比表

图6 多流程水侧阻力变化图

图6多流程水侧阻力变化图显示供热量较小时流通阻力相差较小,但根据流体阻力特性,随着供热水流量的增大,受热面工质流通阻力不断增加。

2.3 多流程结构设计注意事项

虽然多流程型式能够降低受热面积,但水侧阻力增加也是必须考虑的一个重要因素。同时,由于多流程设计时,烟气侧和水侧换热类似于交叉流,对于燃机余热锅炉这种低温压传热,并不是流程数越多越好。建模时,一般采用管屏的平均传热温压进行计算,随着流程数的增加,受热面的横向温差加大将导致传热计算失真,最终影响计算结果的可靠性。计算分析依托的该项目在综合考虑烟气阻力,投资成本及水侧阻力等多个因素后,最终设计方案采用了三流程型式,该项目已于2015年投入商业运行,机组运行情况优良。

3 结论

本文对分布式能源联合循环余热锅炉的省煤器水侧流程相关特点的分析,分布式能源余热锅炉采用双流程及三流程省煤器布置型式,能够有效降低受热面积,减小烟气阻力,降低锅炉成本,减小燃机排气背压,提高燃机出力,带来可观的经济效益。对于高压省煤器和不供热水的低压省煤器,管内工质流速较低,因此可以考虑采用三流程结构以降低投资成本;对于需要供热等水侧大流量机组,采用多流程需同时考虑特定供热水量时,因水侧阻力增加而引起的给水泵功耗增加,并核算其对成本影响之后,再确定流程型式。

[1]国家发展改革委、财政部、住房城乡建设部、国家能源局.关于发展天然气分布式能源的指导意见(发改能源[2011]2196号)[EB/OL].北京,2011.10.9.

[2]韦媚媚,冯涛,刘德权,等.浅析天然气分布式能源项目节能评估技术难点[J].节能技术,2016,34(2):178-181.

[3]李永兵,岳建华,沈炳云.冷热电分布式供能系统的应用和发展[J].燃气轮机技术,2008,21(3):4-7.

[4]罗建,余学海,张占锁,等.燃气分布式能源发展前景及经济性分析[J].燃气轮机技术,2012,25(1):17-19.

[5]朱晓军,牛小丹,张超,等.天然气分布式能源系统综合经济评价研究[J].科技和产业,2014,14(4):60-64.

[6]王朝华,刘聿拯.螺旋翅片管束在余热锅炉中的应用分析[J].能源研究与信息,2006,22(3):155-158.

[7]王利宏,单建明,李伟,等.联合循环余热锅炉中的流体加速腐蚀[J].发电设备,2010(6):409-413,429.

[8]杨世铭,陶文铨.传热学[M].4版.北京:高等教育出版社,2006,37-45.

[9]王耀昕.螺旋翅片管余热锅炉烟气阻力计算方法比较[J].节能技术,2016,34(4):310-313.

[10]何宏,于兰兰,张栋芳.联合循环热力系统优化研究[J].热力透平,2013,42(4):236-301.

[11]王利宏,单建明,林正春,等.余热锅炉尾部受热面,中国,ZL 2012 2 0098498.6[P].2012-11-28.