徐盐高铁跨徐沙河(100+200+100) m连续梁拱施工技术探讨

魏洪山

(苏北铁路有限公司,江苏徐州 221200)

预应力混凝土连续梁与钢管混凝土加劲拱肋组合结构体系桥,是指以连续梁和加劲拱肋两种结构的组合共同承担大跨径范围内的荷载,并将其传递至下部结构的受力体系[1]。连续梁拱组合桥梁作为一种新兴的桥梁组合体系,将大跨度连续梁、拱两种结构体系完美地结合在一起,具有跨度大、刚度大、稳定性好、形态优美、施工方便等优点,抗震、抗压、抗裂等性能得到很大提升[2]。以徐盐高速铁路徐洪河特大桥预应力混凝土连续梁与钢管混凝土加劲拱肋组合结构体系桥为例,探讨其施工方案和关键技术。

1 工程概况

新建徐盐高速铁路徐洪河特大桥采用(100+200+100) m预应力混凝土连续梁与钢管混凝土加劲拱肋组合结构体系,设计速度为250 km/h。主梁采用单箱双室、变高度、变截面结构,两边腹板为直腹板,梁底下缘按圆曲线变化。预应力混凝土悬灌连续梁共分91个节段,全长401.8 m,混凝土总方量为12 371.8 m3。

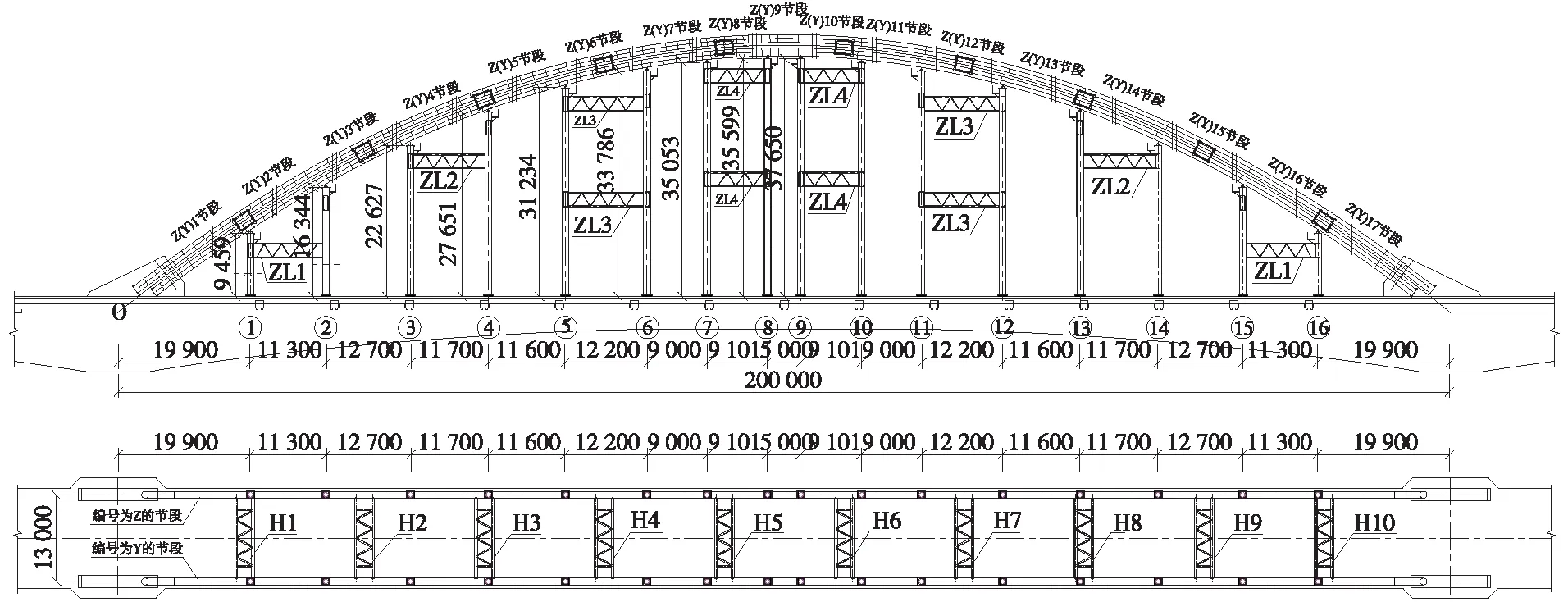

拱肋采用悬链线线形,计算跨径为200 m,计算矢高为40 m,矢跨比为1/5。主桥设置两道拱肋,拱肋中心距为13 m,拱肋采用外径1 200 mm、壁厚24 mm的哑铃形钢管混凝土截面,上下两钢管中心距为2.0 m,采用壁厚20 mm钢板连接,拱肋截面全高3.2 m,钢管内灌注C50自密实混凝土。拱肋之间共设10道桁架式横撑,横撑采用4根φ600 mm×14 mm主钢管和32根φ300 mm×12 mm钢管,内部不填充混凝土。全桥共设置20对双吊杆,吊杆顺桥向间距9.0 m,采用PES(FD)7-61型低应力防腐拉索,配套使用冷铸镦头锚。全桥桥形立面布置如图1所示。

图1 立面布置(单位:cm)

2 施工总体方案

施工顺序:先施工钻孔桩,再施工承台。钻孔桩施工采用大功率GF400反循环钻机,承台基坑防护采用钢板桩围堰,承台施工采用冷却管降温分次浇筑大体积混凝土法。

梁拱上部结构采用“先梁后拱”的施工方法,采用支架现浇0号块和1号梁段及拱座,悬臂施工2~21号梁段,支架现浇边跨22号梁段,再悬臂施工中跨22号梁段,解除临时固结后,采用临时刚性连接配合挂篮法施工中跨合龙段[4]。

加劲拱肋采用工厂分段加工制作,试拼装后运至现场,采用大吨位吊车吊装上桥,支架法拼装完成;拱肋钢管内自密实混凝土采用4台输送泵同时对称顶升压注;拆除支架后安装并张拉吊杆,根据桥梁荷载的变化情况,复测并调整吊杆索力。

3 大直径深桩基础施工关键技术

3.1 大直径深桩基施工

主墩桩基为30根直径为2.0 m的钻孔灌注桩,桩长为90 m,均为摩擦桩。根据现场条件,采用大功率GF400反循环钻机钻孔,钻头直径为2.0 m,钻杆动力扭矩为42 000 kN·m,泥浆法护壁。护筒采用内径为2.2 m、壁厚为20 mm、长度为15 m的超大钢护筒。

成孔后采用TS-KO6160B型超声波孔壁检测仪测量孔深、孔径、孔的倾斜度等各项指标,判断成孔质量,为后续工序施工提供技术支撑。为了保证施工质量,便于施工操作,将钢筋笼分4段配置,主筋采用直螺纹套筒连接。为了保证其连接质量,采用“滚焊机+特制定位模具”的方法加工钢筋笼,并利用自主研发的“物流助手”为钢筋笼生成“身份证”挂牌标识,以确保现场安装对接的准确性。采用导管法灌注水下混凝土,超声波检测成桩质量。

3.2 深基坑大体积承台施工

主墩承台为3层。底层承台尺寸为29.45 m×24.2 m,高度为4 m;第二层加台高度为2.5 m;第三层加台高度为2.5 m。承台混凝土方量为4 213 m3,基坑深度为14 m。

(1)深基坑开挖与防护

经验算,选择24 m长的NSP-ⅣW拉森钢板桩,中间设置4道内支撑,采用1台0.4 m3的小型挖掘机配合2台长臂挖掘机进行施工。开挖过程中应监测基坑的水平位移、内支撑杆件的轴力变化、基坑周边深层土体位移及地下水位等参数,并设置超限自动报警系统,实时掌握基坑及内支撑杆件的变形情况,确保基坑自身稳定和施工安全。

(2)大体积混凝土质量控制

根据基坑支撑体系和承台结构特点,承台分4次浇筑。采用硅电阻测温仪进行混凝土内、外部温度测试,通过大数据数字化分析,实时掌握混凝土内、外温差变化情况。如发现混凝土内外温差接近15 ℃,或混凝土温度变化过快时,应根据季节及时采用体内冷却降温或体外加热升温等措施,以控制混凝土内外温差在20 ℃以内,实现大体积混凝土实体质量的精确控制。养生期间,应着重做好混凝土的湿度和温度控制,避免混凝土的长时间暴露,及时对混凝土暴露面进行覆盖保湿养生,防止水分蒸发。

4 梁部施工关键技术

4.1 0号块和1号梁段施工

0号块宽17.2 m,长20 m;中支点处梁高12 m,顶板厚62 cm,底板厚100.8 cm;共浇筑C60聚丙烯纤维混凝土2443.5 m3;1号梁段宽14.2 m,长2.75 m,梁高11 m,顶板厚62 cm,底板厚96.6 cm,共浇筑C55混凝土270.4 m3。

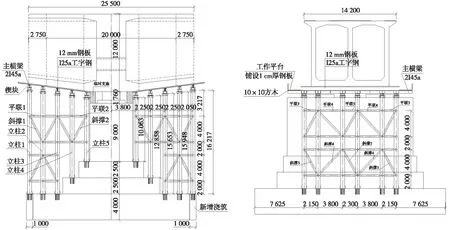

(1)现浇支架体系

按照0号块、1号梁段自身荷载和其他施工荷载进行支架设计。钢管支架采用30根φ630钢管承重,纵向5排、横向6排,锚板与预先埋置在承台内的锚筋融透焊接,固定钢管立柱;钢管之间采用φ273钢管连接,以保证整体性与稳定性;钢管柱顶部放置双拼I45a工字钢作为承重横梁,承重梁下部与卸荷块采用角焊缝焊接,承重梁上部密布分配梁;分配梁上铺设1.2 cm钢板作为底板底模。现浇支架结构见图2。

图2 现浇支架示意(单位:mm)

(2)现浇支架预压与预拱度

为了检验支架和基础的承载能力和稳定性,消除支架的非弹性变形和基础的沉降变形,准确计算支架的弹性变形,应对支架进行预压[3]。由于墩身为实体非变形部分,仅对产生变形的支架体系进行预压。本桥0号块和1号梁段支架预压采用预埋的带固定锚头的钢绞线,在支架分配梁顶面制作临时反力架,将钢绞线活动端用锚具固定在临时反力架上,通过张拉钢绞线施加反拉力对支架进行预压。预压顺序应按照混凝土的浇筑顺序进行,根据箱梁截面的变化特点及混凝土浇筑顺序、重量对应施加反拉力。支架预压在支架结构检查合格后进行,预压荷载为最大施工荷载的110%,加载反拉力偏差应控制在同级荷载的±5%以内。确定预拱度时主要考虑的因素有:①梁体和拱部结构本身、活载及恒载所产生的竖向挠度变形(设计预拱度);②支架弹性压缩量;③支架与方木、方木与模板之间的非弹性变形值。通过预压施工,可以消除③的影响,在底模安装时,其预拱度的设置按Δ=①+②计算[5-6]。

(3)混凝土浇筑

0号块梁体混凝土分两次浇筑,第一次浇筑至0号块梁体顶板与腹板交接处下4 m,第二次浇筑0号块梁体剩余部分和拱座第一次混凝土;待梁体混凝土强度达到设计强度的95%、弹性模量达到设计规定强度的100%后张拉,张拉后在支架上对称浇筑1号梁段。混凝土采用泵送入模,在腹板内模处设置适当的混凝土振捣窗口,每个腹板入模点都设置串筒,保证混凝土入模均匀、不离析。

4.2 悬臂段施工

主梁共计83个悬臂浇筑段,梁段长分为2.75 m、3.5 m、4 m、4.5 m。采用自锚式菱形挂篮,具有刚度大、承载能力强、操作便捷、工作面开阔、走行装置简单、安全可靠等特点。挂篮由桁架体系、走行锚固体系、底梁体系、吊杆体系、工作平台体系、底侧模体系、内模内滑梁体系等部分组成。主桁架是挂篮的主要受力结构,由3榀菱形主桁架、横向联结体系组成[4]。桁架主杆件为槽钢焊接的格构式结构,节点采用销轴联结;横向联结体系设于2榀主桁架的竖杆上,其作用是保证主桁架的稳定性和刚度。滑梁吊杆采用φ32精轧螺纹钢,其余吊杆采用120 mm×4 mm钢板吊带。

挂篮悬臂浇筑施工流程:挂篮前移→挂篮就位和锚固→调整底侧模→绑扎底腹板钢筋、安装底腹板纵向预应力孔道和竖向预应力筋→安装内模→绑扎顶板钢筋、安装顶板预应力孔道和横向预应力筋及预埋件→对称浇筑节段混凝土→养生→预应力张拉压浆→挂篮前移,进行下一个节段施工。

4.3 梁部施工控制措施

(1)钢筋加工质量控制

采用数控弯曲机及弯箍机等机械化程度较高的设备。

(2)原材料和混凝土拌和质量控制

拌和站和试验室推行信息化及视频监控系统,原材料称重偏差和试验检测数据均上传至《铁路工程管理平台》。

(3)混凝土实体质量控制

在连续梁混凝土浇筑且张拉压浆完成后,采用混凝土无损检测技术(弹性波二维断面计算机层析扫描成像)对混凝土密实度及空洞等进行质量检测。通过检测,既能发现已施工的混凝土缺陷,及时采取措施进行修复;又能对缺陷进行分析,使后序混凝土施工避免相同的缺陷再次发生。

(4)施工过程控制措施

全面推行0号块支架搭设及预压、挂篮拼装及预压、混凝土浇筑、边中跨合龙、支架安拆等关键工序许可管理制度;梁体养护采用自动喷淋养护系统,预应力张拉采用智能张拉控制系统,压浆采用真空辅助压浆技术,委托有资质的单位进行线形和应力监控。

5 钢管拱施工关键技术

5.1 钢管拱拱肋拼装

钢管拱结构全重约990 t,含34个节段拱肋、4个节段拱脚、10节横撑及其它配件,拱肋最长节段为14.1 m,吊重小于27.5 t,横撑不分节,每段横撑长11.8 m,重约14.5 t。

(1)拱肋拼装支架搭设

拼装支架要承担钢管拱的全部重量,是保证拼装作业顺利进行的关键,必须具备足够的强度、刚度和稳定性。

本桥采用型钢辅助钢管立柱支架,共设32根φ1 020 mm×10 mm的钢管立柱,钢管质材为Q235B钢。钢管立柱之间采用桁架结构作为水平连接系,φ219 mm×6 mm钢管作为斜向连接系。在系梁对应钢管立柱部位,浇筑C30钢筋混凝土基础(长、宽为1 400 mm,厚300 mm),并预埋钢板(长、宽为1 300 mm,厚12 mm),预埋钢板上焊接钢管立柱,并在钢板和立柱之间设置加劲钢板。钢管立柱顶面设置操作平台,以便调整拱肋的设计位置。

(2)拱肋拼装

在桥面上配备一台运输车,运输拱肋各节段、横撑及其它配件。拱肋各节段由50 t吊车吊放至连续梁桥面运输车上,运输车将节段件运至吊装位置后,由100 t汽车吊将拱肋吊装提起,然后运输车移开,节段件竖向放置[3]。利用一台80 t与一台100 t吊车将拱肋抬吊至支架上并固定,遵循左右、前后对称的原则,将拱肋逐段吊装到拼装支架上进行焊接拼装。

采用两台吊车的优点:①方便拱肋位置调整;②吊重分散,安全系数高;③通过调节两台吊机的起升高度,可避免对立柱及连接系的干扰。

(3)拱肋焊接

拱肋节段焊接采用临时焊接和永久焊接相结合的方式[3]。拱肋节段从拱脚按照两侧、两端对称安装调整,符合设计线形和高程要求后,要与上一节段采用临时连接钢板加固焊接,然后进行下节段安装。安装节段有横撑时,一并紧跟进行横撑焊接。待合龙段安装完成,整个拱肋线形和高程复核无误后,从拱脚采用两侧、两端对称方式依次进行接口永久焊接,最后选择温度10~15 ℃时间段进行合龙段焊接。采用二氧化碳气体熔透焊工艺进行焊接,所有永久焊缝施焊前均需进行焊接工艺试验,焊接完成后,应根据设计要求进行焊缝检测。

(4)拱肋安装工艺流程

拱肋共分17个节段,最大吊装重量小于27.5 t;横撑10节,最大吊装重量小于14.5 t;将拱肋按左右两侧顺线路方向设定编号为Z1(Y1)~Z17(Y17),横撑顺线路方向设定编号为H1~H10。具体拱肋拼装工艺流程:拼装支架搭设→拱肋Z1/Y1/Z17/Y17安装→拱肋Z2/Y2/Z16/Y16安装→拱肋Z3/Y3/Z15/Y15安装→横撑H1/H10安装→拱肋Z4/Y4/Z14/Y14安装→横撑H2/H9安装→拱肋Z5/Y5/Z13/Y13安装→横撑H3/H8安装→拱肋Z6/Y6/Z12/Y12安装→拱肋Z7/Y7/Z111/Y111安装→横撑H4/H7安装→拱肋Z8/Y8Z10/Y10安装→拱肋Z9/Y9→横撑H5/H6安装→接口永久焊接。拱肋安装如图3所示。

图3 拱肋安装示意(单位:mm)

5.2 拱肋混凝土泵送顶升

钢管内灌注C50自密实混凝土共计1 178.3 m3,每侧拱肋弦管顶设置隔仓板,腹腔内设置3处隔仓板。采用由最低点向最高点的“连续顶升”灌注。弦管为一次顶升到顶,腹腔分两次顶升到顶[7-8]。

泵送混凝土灌注顺序:先上弦管、后下弦管、再腹腔内下段混凝土,最后腹腔内上段混凝土,采用4台输送泵同时对称进行,并配备2台输送泵备用。输送泵的功率型号要根据施工现场的场地布置和顶升的最大高度综合确定。上一次顶升混凝土达到设计要求强度后,方可进行下一次混凝土顶升[9]。

顶升混凝土初凝时间应按施工工艺、施工时间合理选配确定,确保初凝时间大于最长一次顶升时程(适当考虑富裕时间)。

5.3 吊索安装与张拉

(1)吊索安装

吊索在工厂制作,在出厂前应进行吊索的抗拉强度、弹性模量、静载及动载试验。吊装上桥后,利用梁面吊车自张拉端提升吊索,使吊索张拉端穿过拱肋预留钢管,并与张拉端LZM7-61L型冷铸镦头锚固。

(2)吊索张拉

所有吊索全部安装到位后,用吊车把千斤顶吊到拱顶并与吊索张拉端连接,按照设计的张拉顺序进行吊索张拉[5]。在张拉的同时进行索力的检测并与理论值对比,确保张拉满足设计要求,并做好相应的防护。

(3)吊索的张拉应力调整控制

在二期恒载上桥后需要对吊索的索力进行调整使其符合设计要求。先逐根检测吊索索力并记录,同时根据桥上的实际恒载并利用“桥梁博士”软件进行模拟计算,此时该结构已经是多次超静定结构,调整任何一根吊索的索力均会影响其他吊索,所以要通过反复的索力调整模拟计算,最后确定需要调整索力的索编号及调整量。调整索力的索编号顺序:D5→D9→D2→D7→D4→D8→D6→D3→D10→D1(对称张拉)。每调整一次需要重新测量全桥所有吊索的索力,最后检测所有索力是否符合要求,否则应重复上述步骤,直到所有吊索的索力均符合设计要求为止。

(4)吊索张拉过程中箱梁线形监控要求

调索张拉的作用在于调整和控制箱梁桥面高程,本桥调索张拉采用桥面高程和吊索拉力双控,整个调索张拉必须遵循慢、细、严的原则,分次、分步张拉,逐步达到设计索力[16]。

在梁部支座、每个悬灌节段和吊索处各布置3个对称的线形监控点,用来进行挂篮立模高程调整和成桥后各阶段箱梁挠度的观测。在吊索张拉应力调整的各个荷载阶段,使用精密水准仪对每一截面进行高程观测,以便观察各点的挠度及箱梁的曲线变化是否满足设计要求[6]。

6 BIM技术在连续拱桥中的应用

6.1 在设计文件审核方面的应用

根据设计院提供的本桥图纸进行三维建模,利用Revit创建出三维模型(如图4、图5),通过navisworks进行碰撞检查,发现钢筋与波纹管有多处碰撞,根据碰撞报告及时与设计单位进行沟通,避免了误工情况;由于连续梁分段悬臂浇筑,导致预应力孔道定位困难,通过模型对预留孔道位置进行了精确定位,确保了后序施工过程中钢绞线能顺利穿束[11]。

图4 梁体节段BIM模型

图5 连续梁拱组合梁BIM模型

6.2 在进度跟踪方面的应用

通过3D建筑信息模型加进度计划实现了4D虚拟建造,将本桥的施工任务进行分解,根据现场实际施工与计划工期对各工序作业时间进行动态调整,为精细化进度控制提供了技术保证。

6.3 在施工过程模拟方面的应用

通过Revit建立多种基坑防护结构模型并进行设计方案比选,选用结构性能符合要求的钢板桩结构;基于BIM技术对基坑结构建模,进行设计方案预演,使体系转变可视化,有效指导设计方案检算;通过对基坑开挖、连续梁施工及拱部安装等工序进行实体模拟,可更直观地对相应工序进行方案优化[12-13]。

6.4 BIM+无人机技术的应用

采用BIM+无人机技术,对现场进行航拍并将数据集成,随时掌握整体施工信息;利用无人机倾斜重叠摄影(重叠率60%以上)对施工现场进行实景建模,通过无人机与BIM施工模拟对比分析,助力项目的全面管理,并获得建造过程的全部影像资料[14-15]。

[1] 向大强.大跨度铁路连续梁拱组合桥梁钢管拱拱肋拼装线性控制技术[J].铁道建筑技术,2014(7):116-119

[2] 刘瑶,戴公连.中国高速铁路预应力连续梁拱组合桥调查与研究[C]∥中国土木工程学会桥梁及结构工程分会.第二十一届全国桥梁学术会议论文集.北京:人民交通出版社,2014

[3] 李文兵.京沪高铁跨浍河系杆拱桥施工技术探讨[J].西部交通科技,2010(5):72-77

[4] 刘丽军.镇江京杭运河特大桥主跨(90+180+90) m连续梁拱施工技术[J].铁道标准设计,2012(6):74-78

[5] 李征.客运专线大跨度连续梁-拱桥先梁后拱施工关键技术研究[J].铁道建筑技术,2016(12):19-21

[6] 田黎敏,郝际平,王媛,等.大跨空间结构温度效应分析与合拢温度研究[J].土木工程学报,2012(5):1-7

[7] 周少东,饶阳,周迎,等.基于BIM的地铁施工过程集成管理[J].土木工程与管理学报,2016(4):1-7

[8] 李国平.连续梁拱组合桥的性能与特点[J].桥梁建设,1999(1):10-13

[9] 王洪超.连续梁拱组合体系桥梁设计参数分析[J].岩土工程界,2000,9(4):27-29

[10] 项海帆.高等桥梁结构理论[M].北京:人民交通出版社,2001

[11] 饶少臣.部分斜拉桥结构体系的研讨[J].铁道勘测与设计,1999(4):10-16

[12] 朱刚.矮塔斜拉桥方案设计及分析研究[D].杭州:浙江大学,2008

[13] 王凯,陈亨锦.漳州战备大桥设计—三跨连续预应力混凝土矮塔斜拉箱桥梁[J].桥梁建设,2001(1):21-23

[14] 曹忠强.怀邵衡铁路跨资江独塔混合梁斜拉桥方案设计研究[J].交通科技,2014(3):32-33

[15] 郑一峰,黄侨,张连振.部分斜拉桥结构对比分析[J].公路,2005(11):15-21

[16] 李文兵.京沪高铁淮河特大桥跨浍河系杆拱桥的施工监控[J].交通科技,2010(3):56-58