CFD技术在水电站中的仿真应用与实践

孙见波,李 颖,徐 伟

(1.水利部农村电气化研究所,浙江 杭州 310012;2.水利部农村水电工程技术研究中心,浙江 杭州 310012;3.黄河水利职业技术学院,河南 开封 475004;4.小流域水利河南省高校工程技术研究中心,河南 开封 475004)

0 引 言

水轮机是水电站机电设备的关键设备,直接决定机组效率和运行稳定性。随着我国水电开发水平的日益提高,大型水电站水轮机转轮设计与制造技术通过引进、消化吸收和创新,取得了快速发展,部分已达到世界先进水平。

CFD仿真技术基于求解N-S方程,模拟流体流动特性。随着计算机技术的进步,CFD技术得到了快速发展,并取代了部分模型试验,在水电站工程应用中大大提高了水轮机性能,并缩短了研发周期。

1 CFD数值仿真技术

由于水轮机流道的复杂性,尤其是转轮内部流场很难通过技术实测,而传统的模型试验方法周期长、成本高,难以考虑不同过流部件的相互影响;因此,水轮机设计的预期目标难以控制和实现。计算流体动力学(CFD,Computational Fluid Dynamics)仿真技术通过数值求解N-S方程[1],获得流场的速度、压力等水轮机内部流动参数,预估水轮机整体水力性能。同时,全流道粘性瞬态、动静干涉、压力脉动、空化磨蚀多相流等现象研究得到了充分发展和应用。目前,CFD数值模拟计算已成为大型制造厂家的常规研发设计工具,替代了部分模型试验。

1.1 基本方程

水电站通流部件内部流体流动特性以N-S方程表示[2_3](又称控制方程),即:

=0

(1)

(2)

式中:ρ为密度,ui、uj为平均速度(i、j=1、2、3),p″为等效压力,μe为流体粘性系数。

1.2 CFD计算条件

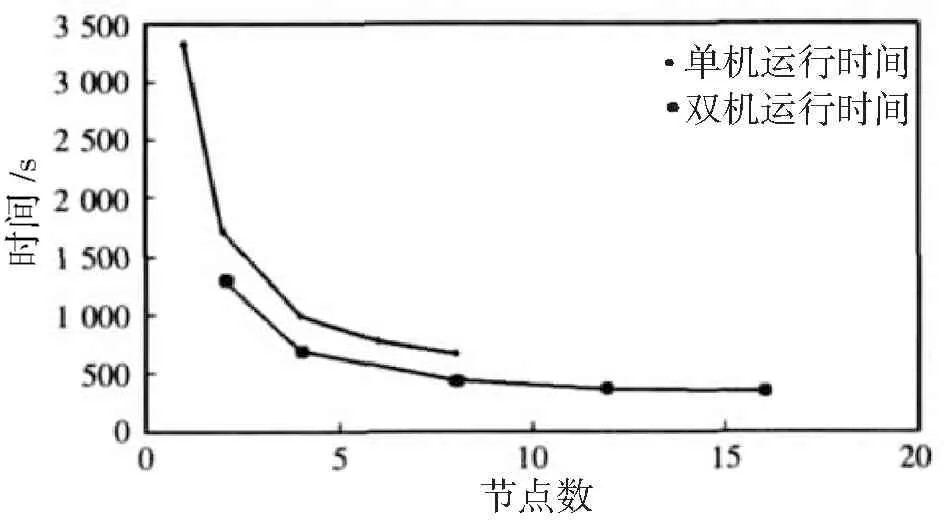

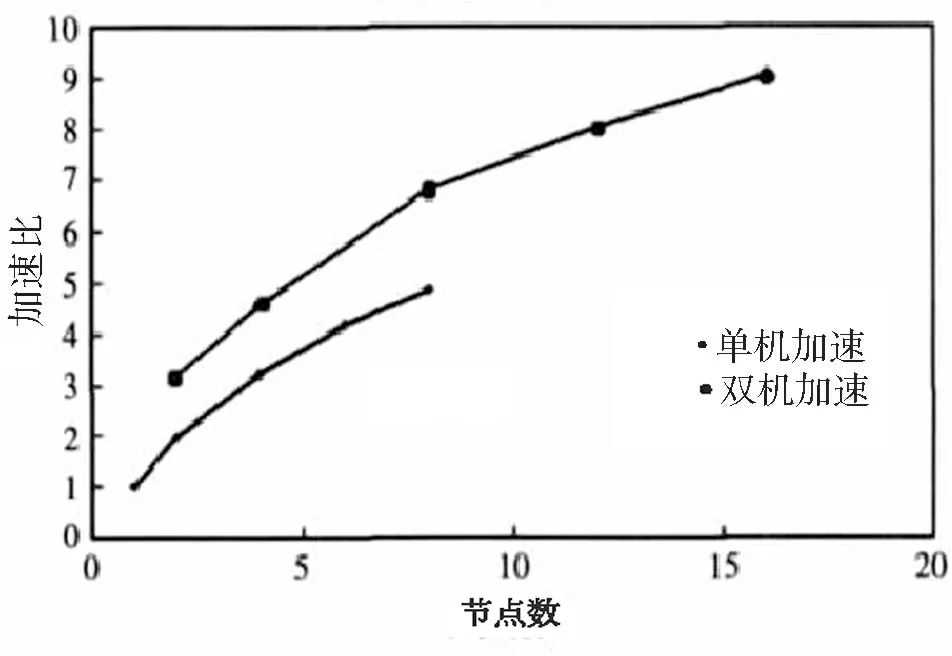

由于水电站流道尺寸大,内部流动复杂,为了提高计算精度、捕捉流动细节,需要采用大量的计算网格;因此,CFD仿真计算对计算机硬件要求高。随着计算机硬件的发展和成本降低,CFD计算性能得到大幅度提升;计算机内存不断提高,计算速度得到长足的提高。同时,并行计算技术的发展大大提高了计算效率。庞文强[4]等通过800万网格的算例分析了并行计算的加速比和加速效率(见图1、图2)。

并行计算通过增加节点数,可大幅度缩短计算时间。随着计算节点数的增加,加速比逐渐达到峰值,计算时间接近达到平衡。目前国内许多高校和研究机构均搭建了自己的并行计算平台,缩短了CFD计算时间和研发周期。

图1 并行计算时间对比

图2 加速比对比

1.3 CFD计算湍流模型

水电站通流部件的流动状态是复杂的三维非定常粘性流体运动,含有分离、漩涡、叶道涡、尾流、二次流、空化等复杂的物理现象。捕捉细节需要采用高级的湍流模型,对计算硬件要求高。同时,由于水电站工程项目对复杂的问题进行简化处理,可大大缩减计算时间和成本,因此针对不同的研究目标应采用不同湍流计算模型。目前工程应用大部分采用基于雷诺平均的N-S方程和k-ε湍流双方程模型,计算结果基本满足工程要求。

对于机组的飞逸、压力脉动、调节状态等复杂流动特性,这些物理现象存在分离、漩涡等流动特性,采用稳态计算往往难以收敛,计算结果精度难以满足要求。因此,需要LES 、DES等高等湍流模型,如黄剑峰[5]等采用LES仿真分析混流式水轮机活动导叶关闭过程中产生的动态绕流和尾水管内部的非空化和空化流动状态。

2 CFD技术应用进展

水轮机内部流动研究大致经历了从一维、二维、准三维、欧拉方程(三维无粘性)、全三维粘性流等几个阶段。从20世纪50年代到现在,随着计算流体力学、湍流理论、计算机图形技术、计算机硬件等技术的发展,水轮机内部流动分析经历了无粘流动、边界层—主流耦合计算 、抛物线N-S方程(PNS)求解、全N-S方程求解等4个过程。

水轮机内部三维粘性流场的仿真分析主要针对雷诺时均N-S方程,以压力为基本变量的压力修正算法,即求解耦合压力方程的半隐式方法,在CFD仿真中得到广泛的应用。

CFD仿真计算初期受计算机技术的限制,往往采用计算分析单一过流部件,如导叶、转轮等。水轮机内部流动状况是各个过流部件相互作用的结果,单一部件的仿真分析无法体现电站的整体性能特性。随着计算机硬件技术的提升,目前水轮机内部流动计算基本采用全流道整体分析,有利于研究各个过流部件的匹配状况和整体性能。

3 应用案例

目前水轮机CFD仿真技术在水电站应用主要有两个发展方向:一是复杂物理现象如空化模型、泥沙磨蚀、表面流、动静干涉、压力脉动等计算模型的研究。二是电站设备的水力性能预估与优化设计。第一个方向偏重于理论研究,第二个方向偏重工程应用。CFD仿真技术作为一项CAE分析工具,既能在物理现象的本构研究方面提供技术手段,又可在水电站的性能预估、优化设计、机组选型等方面提供技术支撑作用。

3.1 机组性能预估

某水电站装机容量3×120 MW,为径流单元引水式电站,多年平均发电量14.265亿kW·h。水轮机转轮型号为ZZ—LH—660,最大水头41.5 m,最小水头33 m,额定水头35.5 m,转轮直径660 cm,额定转速115.4 r/min。

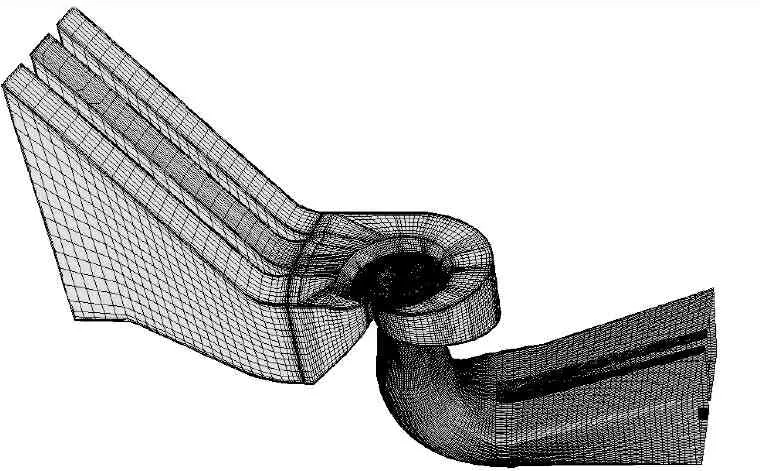

水轮机在设计阶段利用基于CFD的仿真技术进行优化设计(见图3~图6)。仿真计算结果表明,优化设计后的水轮机内部流场速度分布好,各个部件的匹配良好,叶片压力分布均匀,能量转换高效,提高了水轮机设计的可靠性。

图3 计算区域网格

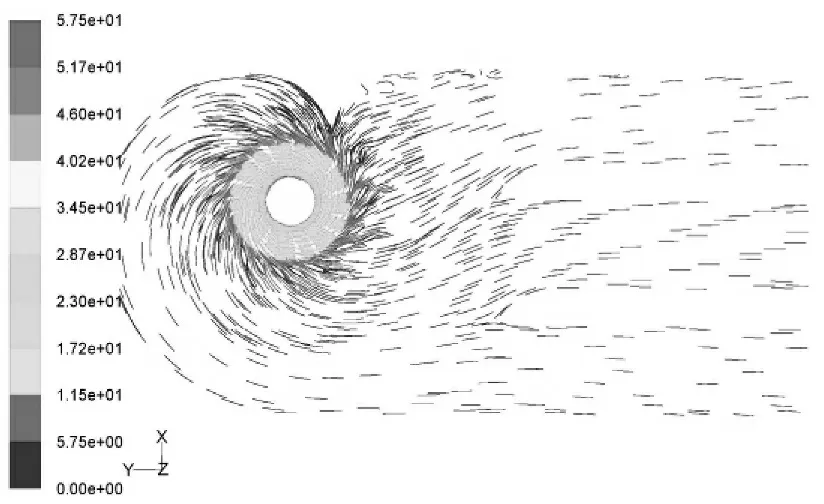

图4 水轮机内部速度分布

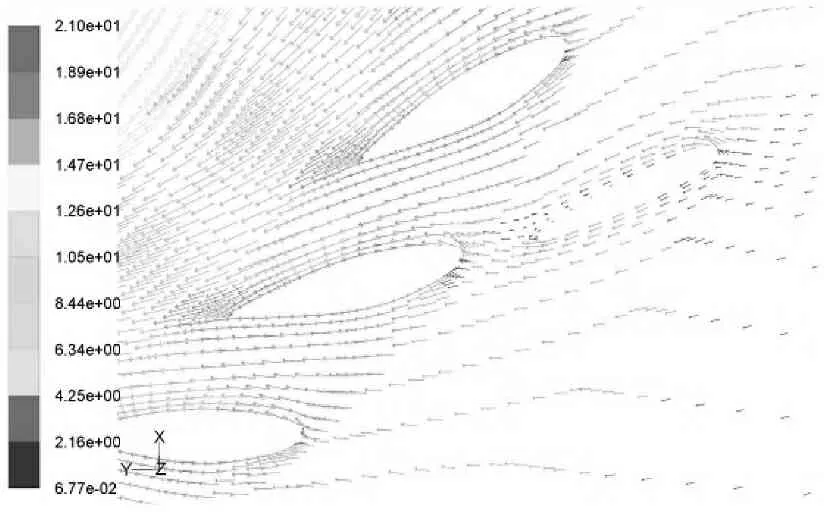

图5 活动导叶和固定导叶区域速度分布

图6 叶片压力分布

3.2 泥沙模式预估

我国黄河等多条河流受水土流失严重的影响,泥沙含量非常高。泥沙的磨蚀作用是水轮机过流部件破坏的一个关键作用。泥沙磨蚀和空化侵蚀的相互作用,加快了机组过流部件的损坏速度。为了改善机组运行状况、减少检修次数和提高电站的效益,可对多泥沙河流和高水头电站进行针对性优化设计,优化过流通道内的速度分布,降低关键部件的流速,提高水轮机的空蚀性能和泥沙磨蚀性能。目前国内对这方面的研究较少。

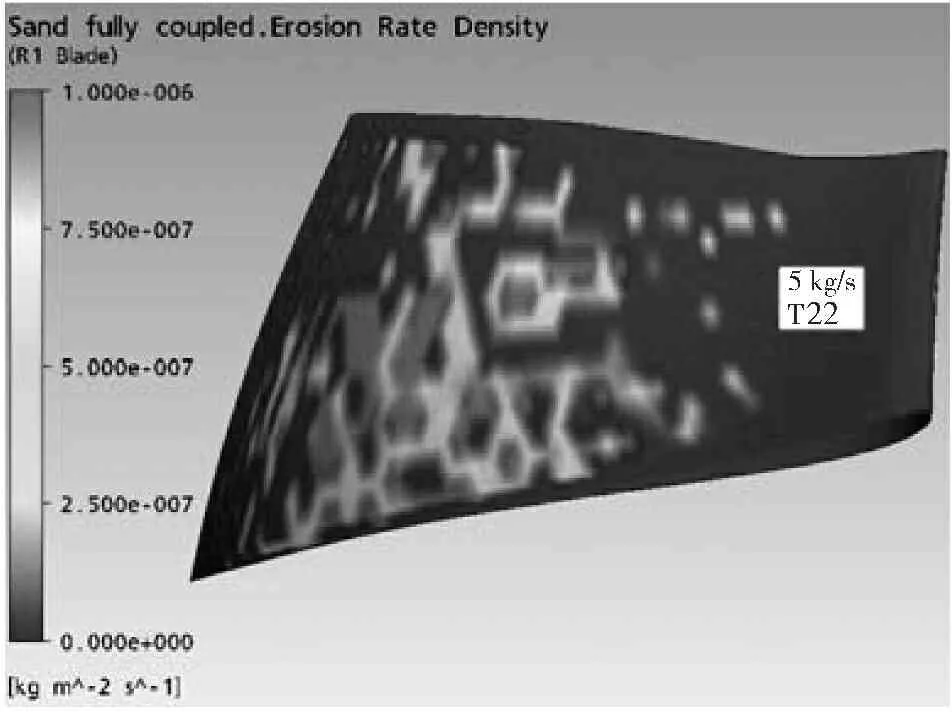

挪威科技大学Hari Prasad Neopane等人以CAHUA电站为对象,通过CFD仿真分析了高水头混流式水轮机的泥沙磨蚀情况,分析了不同的颗粒等级、不同导叶开度、不同的颗粒形状、不同运行工况等条件下的水轮机叶片的磨蚀状况(见图7)。

图7 5 kg/s时的叶片磨蚀特性

3.3 电站引水管路的优化设计

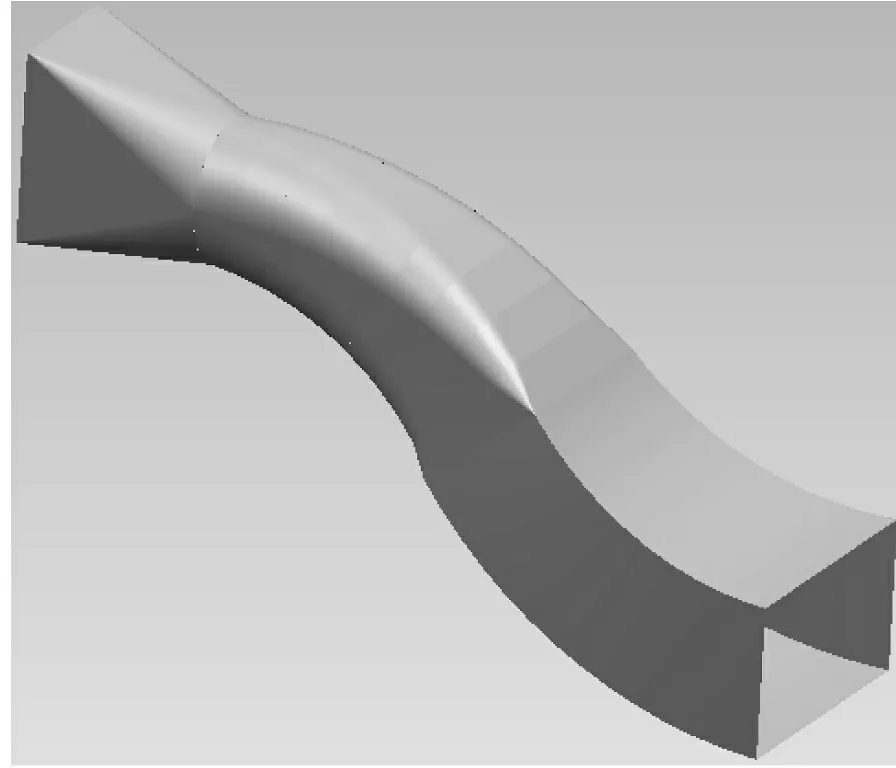

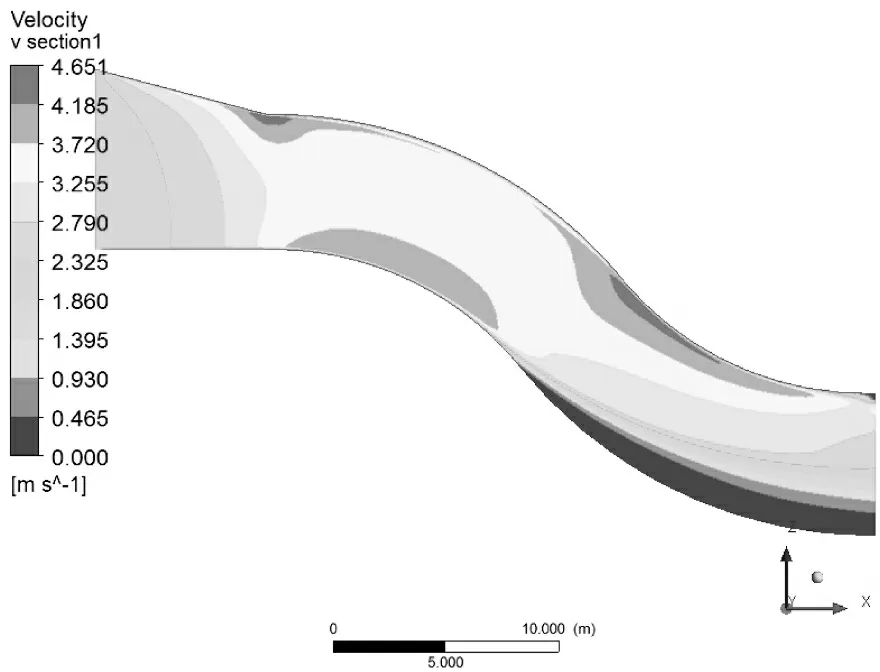

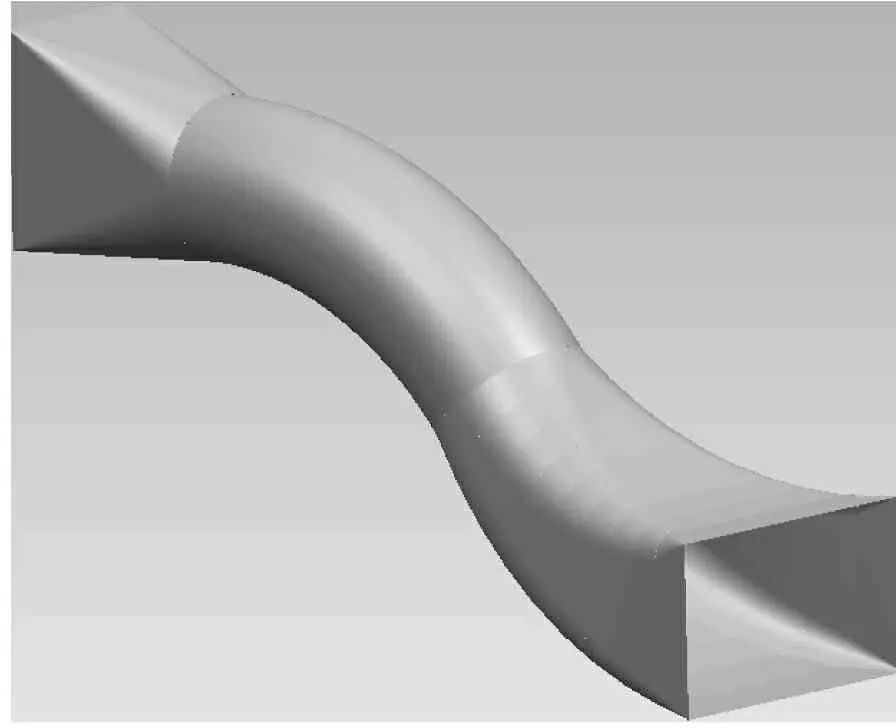

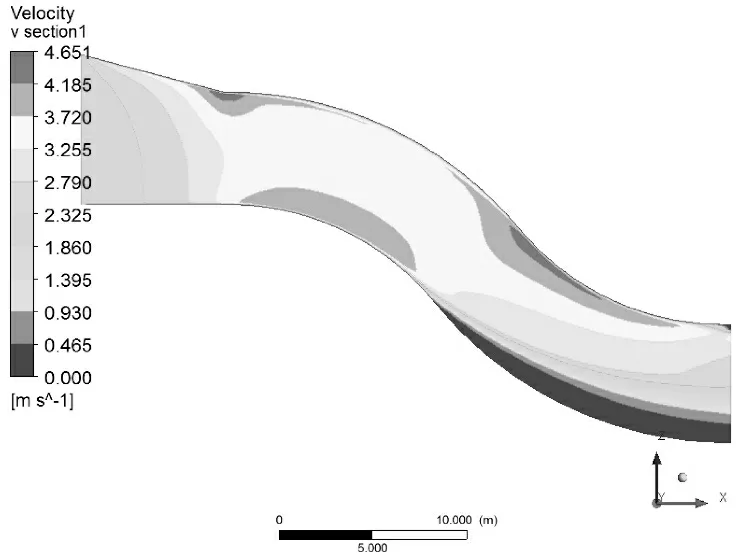

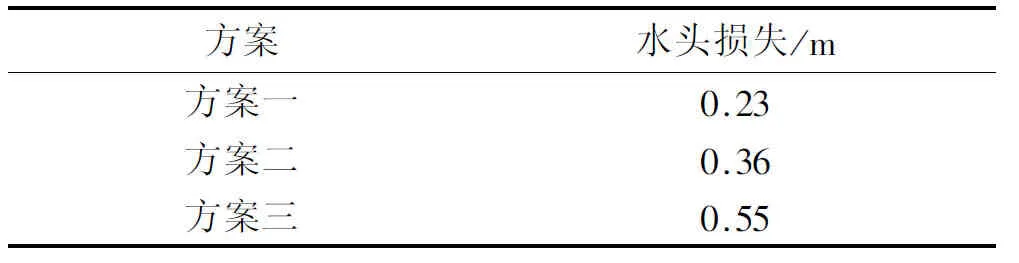

某电站为立式轴流转桨式机组,蜗壳水力设计,采用半蜗壳形式,蜗壳入口为矩形。从进水闸门出口至蜗壳进口设置一段引水管路,长度约为35 m。蜗壳的作用是为转轮提供合适的环量,如果引水管路的来流条件不均匀,将造成较大的水力损失,影响蜗壳环量分布,降低机组的水力效率和稳定性。引水管路一般采用圆形断面,但该电站采用的蜗壳设计为半蜗壳式,因此需要优化设计引水管道或蜗壳。为了提高优化设计的可靠性,通过CFD技术仿真分析并优化设计电站引水管路,并通过数值模拟的结果比较3种方案的可行性(见图8~图13、表1)。计算都采用相同的入口流量。为了考虑流动的不均匀性对下游的影响,计算中也加入了蜗壳和座环。通过比较,选择了方案一为最终设计方案。

图8 方案一引水管路造型

图9 方案一计算流速分布

图10 方案二引水管路造型

图11 方案二计算流速分布

图12 方案三引水管路造型

图13 方案三计算流速分布 表1 不同方案下的水头损失

3.4 水电站增效扩容工程

某电站水轮机采用HL240—LJ—410型号,转速n=107.1 r/min,水轮机出力46.5 MW,机组出力45 MW,机组改造前后的过流通道对比如下所示(见图14)。水轮机属于三四十年代的传统设计,技术水平已落后,性能偏低。同时,机组单位流量偏小,运行区域偏离高效区。从目前的设计水平来看,电站选型不合理。

电站改造要求在蜗壳、固定导叶、尾水管等埋件基本保持不变的条件下,额定水头由39 m降低1 m,水轮机出力由46.4 MW提高到51.55 MW。

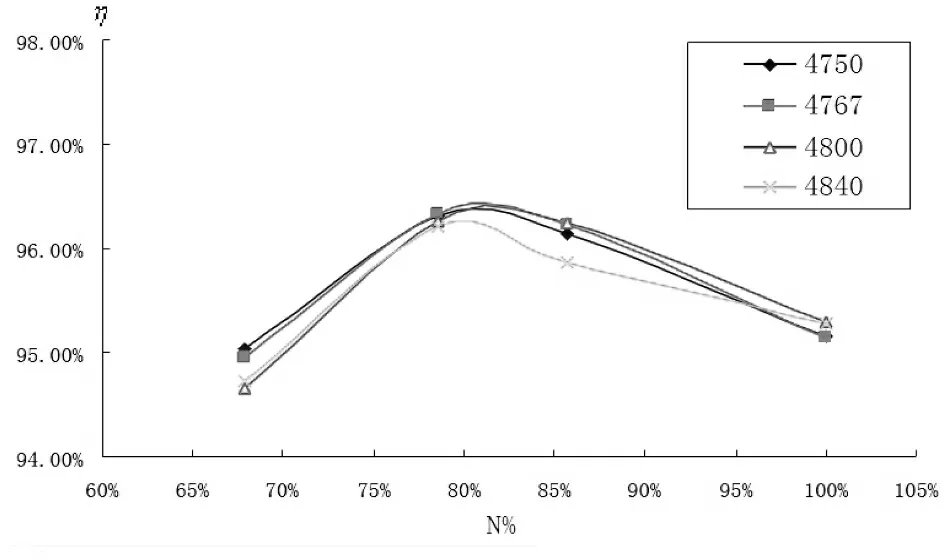

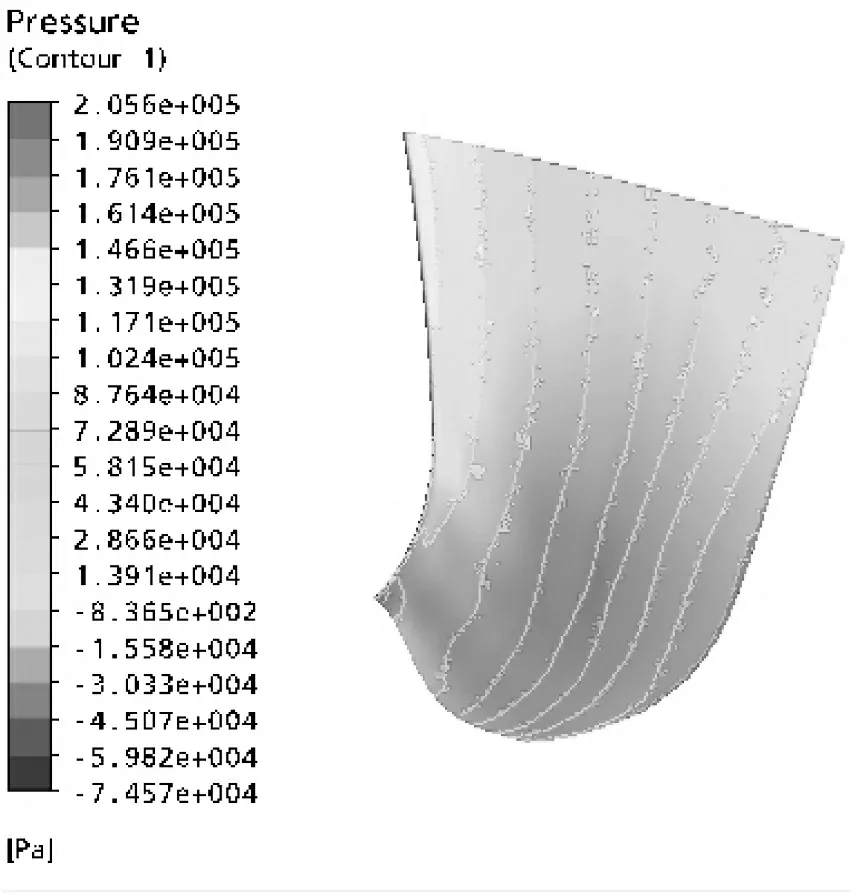

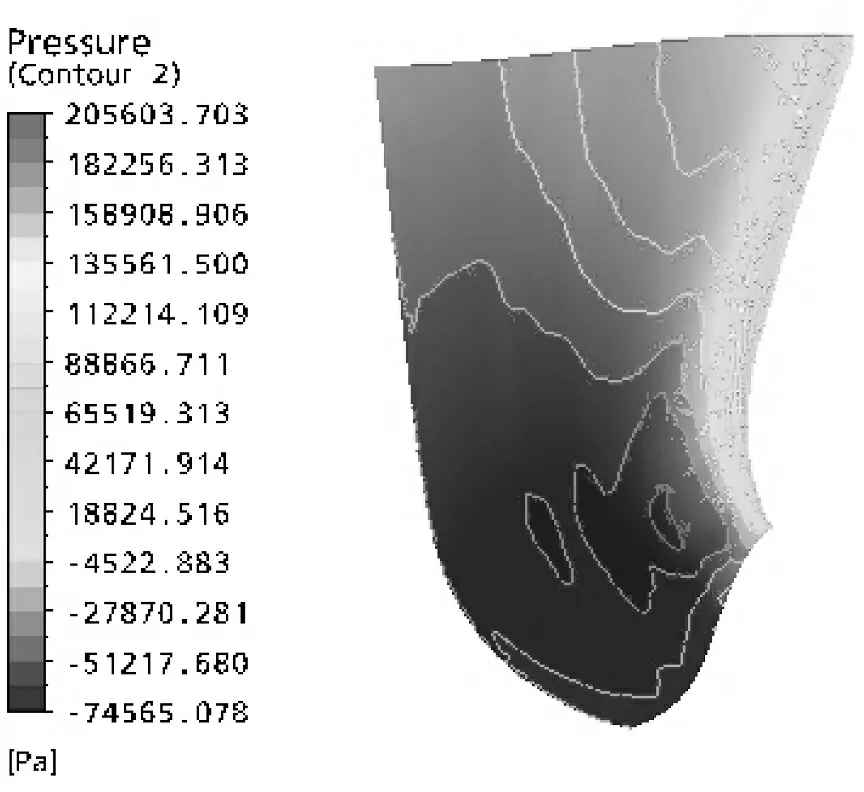

电站通过优化导叶翼型、导叶分布圆直径、叶片翼型设计、尾水管进口段修型等优化设计手段,提高过流部件的匹配、流态分布,提高水轮机的效率、空化和压力脉动等性能。不同导叶分布图对性能的影响如下所示(见图15~图18),导叶分布圆直径为4 760 mm时,方案最优,其最优工况下的相对效率为96.35%。

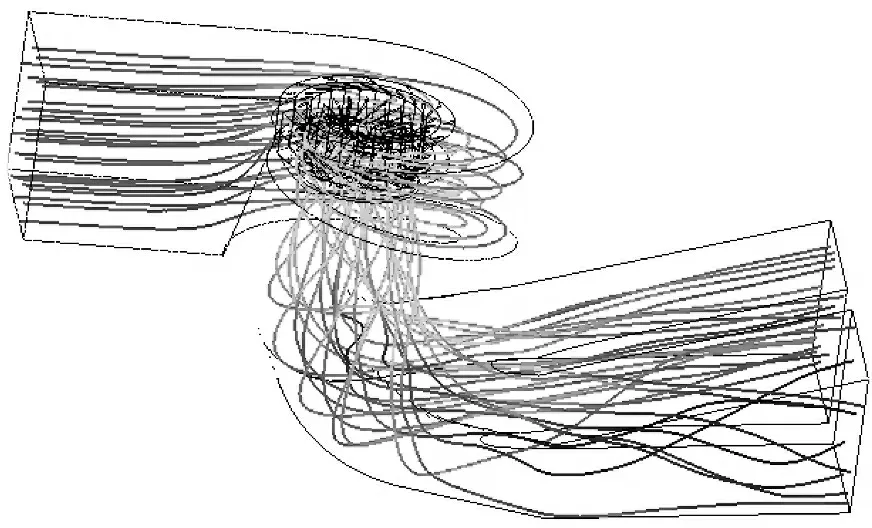

改型后的转轮在最优工况下从蜗壳的进口到尾水管的出口流动非常平稳,没有出现明显的漩涡,特别是在转轮的出口没有出现明显的涡带及漩涡;在尾水管内部也没有出现明显的漩涡,支墩两侧的流动非常均匀,没有一侧流量明显大于另一侧的情况,这充分说明改型后的转轮流动性能良好。改造后,转轮出口流场较好,尾水管内部水流流线顺畅。

图14 电站改造前后的过流通道对比( 左部分为改造前)

图15 不同导叶分布圆直径对效率的影响

图16 叶片正面压力分布

图17 叶片吸力面压力分布

图18 最优工况下改型前后水轮机内部的流线分布

4 结 论

采用CFD数值仿真技术模拟分析了水轮机转轮各部件速度规律变化、压力分布,预估水轮机的效率、空化、压力脉动、泥沙磨蚀等性能指标,在优化电站的流道设计、机组增容改造等方面具有较好的应用前景和借鉴作用。

通过几座电站的应用实践表明,基于CFD技术的优化设计,能较好地反映出流道的特征,提升了水电站机组设备的数字化设计的水平,增加了水电站的效益,值得关注和推广。

[1] 赖喜德.叶片式流体机械的数字化设计与制造[M].成都:四川大学出版社,2007.

[2] 王艳真,蒋 丹,尹忠慰,等.基于CFD的水润滑静压推力轴承承载能力分析[J].东华大学学报(自然科学版),2015,41(4):428_432.

[3] 张 强,郑 源,陈会向.基于CFD的潮流能水轮机数值模拟研究[J].南水北调与水利科技,2015,13(3):518_521.

[4] 庞文强,伍 建. CFD并行计算平台的搭建与性能分析[J].重庆科技学院学报(自然科学版),2009, 11(6):158_161.

[5] 黄剑峰,张立翔,郭亚昆.水轮机活动导叶调节运动动态绕流的大涡模拟[J].排灌机械工程学报, 2013,31(8):702_707.

——“AABC”和“无X无X”式词语