基于圈式结构的大型贯流定子线圈制作研究

钱小军

(杭州杭发发电设备有限公司,浙江 杭州 311251)

1 概 述

圈式线圈多胶模压绝缘系统主要应用于电动机及较小容量的发电机,主要特点是设计制作工模具少,应用设备集中,工作效率相对条形结构要更高。以往,长铁芯中大容量贯流电机定子线圈一般采用条形模压绝缘系统,制作周期长、工序多、应用模具多,制作成本高。随着汽发条形定子线圈设计制造经验的日益丰富,对各种原材料、模具、工艺及设备对线圈质量影响的认识也逐步加深。为解决大容量贯流电机定子线圈生产问题,花较多时间和精力对大型贯流圈式定子线圈的设计制造进行了试验摸索,对影响产品质量的各种因素有了相应对策,各工序上的制约点也逐步摸清。

2 试制过程中出现的问题

在近1年的试制验证过程中,做了10多次样品试制和试验,这里按试验流程来进行问题的汇总,这些问题可能会在某次出现,但并不一定同时出现。主要问题如下:

(1)梭形绕制时,由于股线涨力不均匀,产生了个别股线的截面过度缩小问题,各班次股线涨力调整不一致,致使绕制成的线圈梭形形状偏差较大。

(2)大型机组匝间绝缘需包云母带并垫加强层多胶云母板,端部转角处还要单独加垫。当工作环境温度超过35 ℃,多胶云母板和云母带变软,边包边绕时粘在一起,绕制梭形转角时外圈铜线无法伸长,两匝垫在一起,R处匝间绝缘遭到破坏。

(3)涨型时,由于贯流圈式线圈截面大、角度大、回弹量大,涨型参数难控制,涨型动作时鼻部匝间易损坏。

(4)整形是手工作业,各班次的线圈形状和尺寸不可能一致,再加上梭形形状尺寸偏差,整形后的线圈形状和尺寸偏差就更大了。

(5)主绝缘包扎时,由于线圈上下层接近于平行,上层包扎时设备移动式支撑轮与线圈截面尖角来回摩擦,致使绝缘损坏,影响包扎质量。

(6)绝缘防晕结构由传统的主绝缘模压后再刷二次防晕结构,改为高阻带与主绝缘与槽部防晕起一次模压成型的处理方式后,用老式模压设备压出的线圈有较深的皱沟。

(7)线圈热压时,直线部位用常规两只压脚再增加压力的热压方式压出的线圈截面尺寸不稳定,时常有尺寸超差现象。

(8)热压后线圈出炉后冷缩变形不规律,出现线圈夹角变形超差现象。

3 解决方案

为适应用户对质量要求的提高,从影响质量的设计、原材料、设备、模具、制作工艺、环境等方面进行分析研究。

3.1 优化选择线规及生产厂家

根据绕制的梭形线圈分析试验结果,针对梭形线圈绕制过程中出现的个别股线的截面过度缩小问题和线圈形状尺寸偏差问题,重新分析比较试验了型号及生产厂家的因素后,还有一个原因,那就是线规的拉伸形变特性不一致。为此,多股线的贯流线圈优化采用GLEB双玻线。

3.2 放线架改造

原放线架的涨力是用弹簧加螺旋扣进行调整,涨力的大小由作业者的手感判断。因此在并绕股线数较多时,不同股线间的涨力差异可能会较大;此时,会出现个别股线截面缩小过度的问题。更换线盘时,靠手感调节的涨力会有差异,造成各班次梭形形状偏差大的现象。

新放线架采用磁粉涨力控制(见图1),对于同一机组能够做到优化配置涨力并稳定下来,排除了作业者的人为因素。

图1 磁粉恒涨力放线架示意

3.3 绕线工作室无尘恒温控制

当工作环境温度超过35 ℃,云母带及多胶云母板等匝间绝缘融化变软,边包边绕时云母带胶粘到轮子上,已包扎的绝缘很快粘在一起变成一个小整体。绕制梭形转角时外圈铜线无法伸长,梭形R成型时叠在一起,R处匝间绝缘遭到破坏。

搭建绕线工作室,装上恒温空调,保持绕线工作室温度在15~25 ℃内,匝间绝缘不会粘连,绕制梭形R时也能自然成型,不会叠在一起,匝间绝缘质量得到保障。

3.4 涨型整形控制

由于贯流圈式线圈截面大、角度大、回弹量大,原先老式涨型机涨型工序中参数难控制,涨型动作时鼻部匝间易损坏。涨型完成后工序是整形,整形是手工作业,各班次的线圈形状和尺寸不可能一致,再加上梭形形状尺寸偏差,整形后的线圈形状和尺寸偏差就更大了。

按工艺需要设计制造新式涨型机,满足涨型及端部整形两个工序工作需要(见图2)。根据线圈直线边长度、截面的多样性,高刚度的线圈直线边自动抓取装置,其线圈鼻端的夹紧部分可依据鼻部半径进行更换;其在涨型过程中稳定、牢固夹紧直线边。直线边与端部转角不鼓包,线圈之间没有磨擦运动。涨型后的线圈没有任何机械损伤,线圈表面绝缘及线圈匝间绝缘完好无损,保证线圈电气性能的可靠。对线圈可自动定距及对中,涨型原理、轨迹均绕圆心运动,确保两端跨距一致,根据线圈的大小自动成形。线圈斜边顶弧度机构采用拼接式,可拼出不同弧形,以保证不同规格线圈斜边的涨型要求,采用伺服机构控制顶弧座的轴向移动,

图2 涨型机示意

配置带侧肩的弧块可有效消除两极线圈端部内翻,4个顶弧机构可单独升降控制,强度高,操作简便。采用伺服机构控制鼻部的位置,保证鼻部高度、长度、偏角完全受控。采用开启式鼻夹机构,鼻部转角位置更短,放取线圈方便。鼻部在拉型过程中,由夹头自动转角可调。涨型后线圈形状一致,线圈成型尺寸精确,能将梭型线圈最终成型为成品线圈,不再需要用复型模来进行复型。

3.5 主绝缘包扎

由于线圈上下层接近于平行,端部短,跨距小于200 mm。若应用半自动包带机包扎主绝缘包扎时,直线转弯电气性能最薄弱处刚好需要接包,上层包扎时设备移动式支撑轮与线圈截面尖角来回碰擦,这几种因素均为损伤绝缘材料,影响对地绝缘包扎质量。

根据贯流定子线圈的结构特点,应用机器人包带机小包带头一次性全包直线和端部是最佳方案。

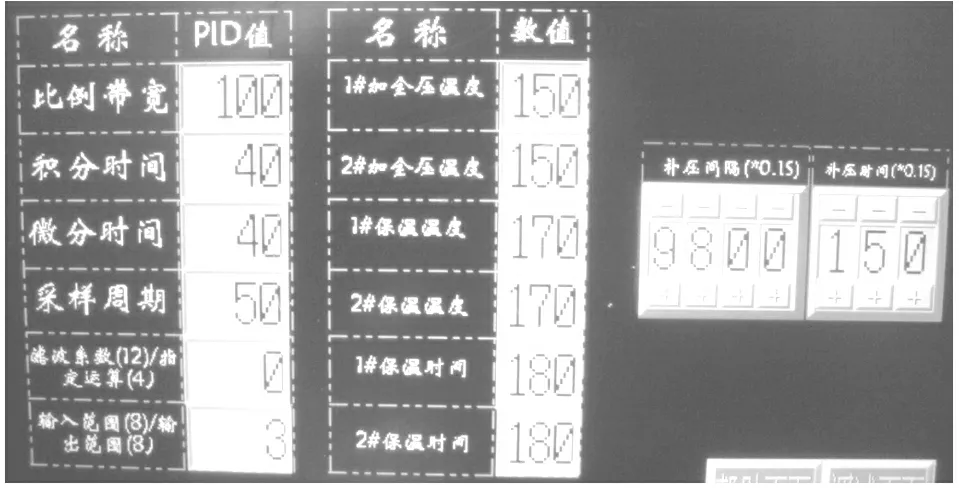

3.6 改造模压设备

传统模压方式压铁无加热件,热压座与压铁会有较大温度差。传统模压的压脚前后位置固定,很难调整压脚中心线与压铁中心线一致。传统模压仅压直线段,线圈直线段与端部弯曲部位的形状难以保证,往往使该部位绝缘层成为电气弱点。

首先对压铁进行改进,采用单面发热红外板结合低铁导热槽,节能、平面温度均匀,在线圈两宽面用加热板同时加热。其次是对上压脚作结构改进,制成分体式结构,外套筒与压缸连接,内杆装在外套筒上,前后位置可根据中心需要无级调节。控制系统应用PLC触摸屏输入并储存工艺参数,内设圈式及线棒胶化主绝缘模压工艺参数,全自动数控温度及压力。采用自动预压工艺,5~10 min后自动加满压的使用工艺,采用OMRON触摸屏及PLC自动控制热压温度。为了便于记录、分析及改进,本控制系统可以完整地记录下模压设备PLC自动控制的全过程(见图3)

图3 模压设备数控制界面

3.7 线圈定型

传统工艺热压完成线圈出炉后放在平台上自由冷却,冷缩受周围环境影响较大,变形不规律,出现线圈空间装配形状变形超差现象。

现设计制造模拟铁芯嵌线状定型模(见图4),圈式线圈冷缩受控,确保线圈空间装配形状满足要求。

图4 模拟铁芯嵌线状定型模

4 实例应用及性能特点

4.1 实例应用

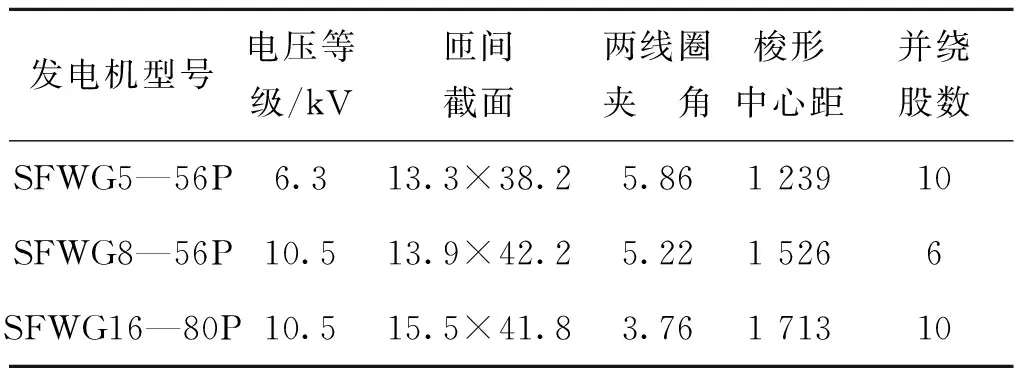

到目前为止,按照新方案建造了多座电站的发电机圈式线圈,典型业绩如下所示(见表1)。

表1 典型业绩

通过对按照新方案制造的多座电站项目的发电机大型贯流圈式定子线圈的检查、跟踪,不难发现前文所述的问题都已经得到圆满解决。

4.2 性能特点

5 结 语

在投入了大量的人力、物力、财力后,大幅度提高了大型贯流圈式线圈的性能和整体质量,圈式线圈的设计、制造也上了一个台阶。在大幅度减轻了劳动强度的同时,成品一等品率提高到99.5%以上,这一结论已被上述业绩所验证。