基于无级变速器速比控制的插电式混合动力汽车再生制动控制策略

秦大同,林毓培,胡建军,郭子涵

(重庆大学 汽车工程学院,重庆400044)

0 引 言

插电式混合动力汽车(Plug-in hybrid electric vehicle,PHEV)的优点在于电池容量大,纯电动模式续驶里程长,且在制动或减速过程中能够将制动能量转换为电能存储在电池中,提高汽车的能量利用效率[1],因此对PHEV制动过程进行研究以回收更多的制动能量是目前的研究热点。

再生制动控制策略作为PHEV制动能量回收的关键技术,国内外研究学者对其进行了深入研究。Suntharalingam等[2]分析了地面附着系数与制动强度对再生制动系统能量回收率的影响,并提出了制动能量回收率最大化的控制策略。Gao等[3]提出了基于最优制动能量回收的混合动力汽车再生制动系统制动力分配策略,但未考虑电机和电池的工作效率,制动能量回收率不高。Yeo等[4,5]提出了基于电机高效发电工作的无级变速器(Continuously variable transmission,CVT)速比控制策略,实现了基于CVT速比最优控制的再生制动控制策略。宋世欣等[6]针对电动轮汽车的制动系统进行分析,提出了适用于电动轮汽车的制动能量回收策略,仿真验证该策略能有效提高能量回收率。张俊智等[7]以一款串联式混合动力汽车为研究对象,研究了在不同的制动力分配策略下车辆的制动能量回收率以及制动舒适性。秦大同等[8]提出了在制动过程中通过调节CVT速比来控制电机工作在高效区,以提高电机的发电效率。邓涛等[9]考虑镍氢电池充电效率和电机发电特性,确定了电池电机联合高效工作曲线,制定了CVT速比控制策略及再生制动控制策略。综上所述,国内外学者更多地考虑制定合理的控制策略以提高制动能量回收率,但未考虑到制动过程中CVT速比与整车减速产生的惯性矩的变化对驾驶员制动意图的影响。

本文以一款装备CVT的插电式混合动力汽车为研究对象。首先在满足制动安全法规的前提下,基于所制定的理想再生制动力分配策略,考虑电机、电池及CVT综合效率最优的目标要求,得到基于综合效率最优的CVT速比控制策略,针对制动过程中由于CVT速比和车速动态变化使得实际制动强度偏离需求制动强度的问题,进一步研究传动系统动态特性,得到系统惯性矩与驾驶制动意图之间的关联规律,最后以保证制动意图的同时提高能量回收率为目标,采用离散穷举优化,并结合综合效率最优的速比控制策略,提出基于速比变化限制及电机协调控制的CVT速比优化控制策略。

1 理想再生制动力分配策略

1.1 整车结构与参数

表1为整车参数。整车结构如图1所示,发动机通过离合器与ISG电机同轴布置,经过CVT和主减速器与车轮相连。制动时,离合器断开连接,整车制动力由电机和液压系统提供,电机制动力仅作用在前轮上。

表1 整车参数Table 1 Vehicle parameter

图1 整车结构图Fig.1 Structure of vehicle

1.2 再生制动门限值

制动过程中电机单独制动时所能提供的最大制动强度称之为再生制动门限值[10],为了更多地回收制动能量,再生制动门限值应取较大值,但是受到制动法规和电机制动性能的限制。

联合国欧洲经济委员会制定了ECE R13制动法规[11],要求附着系数φ在0.2~0.8的各种车辆的制动强度z满足:

汽车在水平路面上制动时的受力情况为:

式中:φf、φr分别为前、后轮附着系数;β为制动力分配系数;Fμ1、Fμ2分别为前、后轮制动器制动力;F Z1、F Z2分别为地面对前、后轮的法向反作用力;L为轴距;a、b分别为汽车质心到前、后轴中心线距离;hg为汽车质心高度。

为了防止后轮先抱死,前轮附着系数φf应大于后轮附着系数φr,进而可得:

制动过程中当电机单独制动时,制动力分配系数β=1,代入式(4)可得到制动法规规定的电机单独提供的最大制动强度为0.133。

根据再生制动系统的功率流向,电机的制动性能需满足下式:

式中:Pm为电机制动功率;Fm为电机制动力;v为车速;Fb为整车制动力;ηcvt为CVT效率;nm为电机转速;Tm为电机扭矩。

为了保证电机在制动回收时的安全运行,分析电机可提供的最大制动强度与车速之间的关系,如图2所示。统计典型工况下的最高车速情况(见图3),发现典型工况下的最高车速均小于100 km/h,结合图2,可得到此时电机单独制动时提供的最大制动强度为0.133。

图2 电机单独提供的最大制动强度zm与车速v的关系Fig.2 Relationship between zm and v

图3 典型循环工况最高车速Fig.3 Maximum speed in typical driving cycles

综合考虑制动法规和电机制动性能对再生制动门限值的限制,选取再生制动门限值zm=0.13,能够在保证制动安全性的前提下更好地发挥电机回收制动能量的作用。

1.3 理想制动力分配策略

图4 制动力分配策略Fig.4 Brake force distribution strategy

如图4所示,在确定了再生制动门限值的基础上,制定了理想再生制动力分配策略。由电池SOC和制动强度得到不同状态下的电机和液压系统所需提供的制动力。当前、后轮共同提供制动力时,前、后轮制动力按I曲线进行分配[11],其中在前轴制动力中,电机提供最大制动力,剩余不足的制动力由前轮的液压系统进行补偿。

2 基于综合效率最优的CVT插电式混合动力汽车制动性能分析

不同车速和制动强度下的整车需求制动功率不同,根据制定的理想再生制动力分配策略,可分别得到液压制动路径和再生制动路径上的制动功率,对于不同的再生制动功率,电机都存在一个转速使得电机、电池和CVT综合效率η=ηmηbηcvt达到最优,考虑再生制动路径上电机、电池和CVT等工作元件的效率特性{ηm=f(nm,Tm)、ηb=f(Pb,SOC)、ηcvt=f(Tin,i)},可得到电机单独制动模式下CVT目标速比与车速、制动强度的关系,如图5所示。制动过程中,根据当前的制动强度和车速,得到此时的CVT目标速比,使得再生制动系统综合效率达到最优。

图5 CVT目标速比图Fig.5 CVT target speed ratio

基于稳态下综合效率最优的CVT速比控制策略未考虑到传动系统的动态变化对制动过程所带来的影响,为了分析基于综合效率最优的CVT插电式混合动力汽车的制动性能,分别在轻度制动工况和中度制动工况(初速度为100 km/h,制动强度在1 s内分别从0增加到0.1和0.3并维持到车辆停止[12])下进行仿真分析,仿真结果如图6、图7所示。

图6 轻度制动工况的仿真结果Fig.6 Simulation results of mild braking condition

图7 中度制动工况的仿真结果Fig.7 Simulation results of moderate braking condition

从图6、图7可以看出,制动强度分别从0增加到0.1和0.3的过程中,会产生很大的作用于电机轴上的惯性矩,最大惯性矩分别达到45 N·m和91N·m,导致车辆的实际制动强度比需求制动强度大,最大超调量分别达到37.78%、32.24%。在CVT速比达到最大后又由于车速下降,产生反方向的惯性矩,导致车辆的实际制动强度比需求制动强度小,最小制动强度分别为0.089、0.265,比需求制动强度小了11%、11.67%,违背了驾驶意图。为消除惯性矩对制动过程中的不利影响,有必要对制动过程中传动系统的动态特性进行研究,并对基于综合效率最优的CVT速比控制策略进行修正。

3 基于速比变化限制及电机协调控制的CVT速比优化控制策略

3.1 制动过程中CVT传动系统动态特性

CVT传动系统的结构如图8所示,其中,Im、Iin、Iout、Id分别为电机、CVT输入轴、CVT输出轴、整车的转动惯量;ωm、ωin、ωout、ωd分别为电机、CVT输入轴、CVT输出轴、车轮处的角速度;Tm、Tin、Tout、Td分别为电机、CVT输入轴、CVT输出轴、车轮处的扭矩;icvt、io分别为CVT、主减速器的速比。

根据图8和CVT传动系统动力学分析有:

电机端产生的惯性矩为:

图8 CVT传动系统结构图Fig.8 CVT transmission system

从式(7)可以看出,再生制动过程中电机端产生惯性矩是由CVT速比变化率和制动减速度共同引起的。结合图6、图7分析可知,在制动过程中由于CVT速比迅速增加引起的惯性矩使得实际制动强度大于需求制动强度;由于车速下降引起的惯性矩使得实际制动强度小于需求制动强度,违背驾驶员的制动意图。在高速紧急制动的情况下,会出现由于CVT速比变化率过大引起作用在电机轴上的惯性矩过大,此时前轮制动力会迅速增加,甚至出现前轮抱死的现象,影响制动安全性。

3.2 CVT速比变化率控制策略

考虑制动过程中传动系统的动态特性,电机实际提供的制动扭矩是由电机和惯性矩共同作用,即T′m=Tm-Tmi。如果仍根据综合效率最优的CVT速比控制策略进行控制,那么产生的惯性矩会造成实际制动强度偏离需求制动强度,同时使制动系统的效率不能达到最优。所以,需要对制动过程的CVT速比变化率进行限制以减小制动过程的惯性矩,结合所制定的综合效率最优速比控制策略,对CVT目标速比进行修正,使得电机提供适当的制动扭矩,既能满足驾驶员需求的制动强度,同时又能回收更多的制动能量。

在不同的制动强度z和车速v下,以再生制动功率max{P′ηmηbηcvt}为目标,根据需求制动功率Pb和制定的理想再生制动控制策略,考虑传动系统的动态特性,结合稳态下CVT和电机的最优目标运行点,得到再生制动路径上实际的再生制动功率P′,将CVT速比变化率ψ的变化范围限定为-2~2[13],利用离散穷举优化方法求得最优的CVT速比变化率。优化流程如图9所示。

图9 CVT速比变化率优化流程图Fig.9 Optimization of CVT ratio change rate

根据优化得到制动时CVT最优速比变化率,如图10所示。

图10 CVT最优速比变化率Fig.10 Optimal CVT ratio change rate

3.3 基于速比变化限制及电机协调控制的CVT速比优化控制策略

根据综合效率最优的CVT控制策略和最优速比变化率可以得到修正的CVT目标速比与制动强度、车速的关系图,如图11所示。

图11 修正之后的CVT目标速比图Fig.11 CVT target speed ratio after modification

当制动强度0≤z<0.7时,电机和液压系统共同工作,由于CVT速比变化率的限制,CVT速比变化减缓,从而减小产生的惯性矩。当制动强度0.7≤z<1时,此时车辆被视为紧急制动,为了保证制动的安全性,CVT速比应以最快的速度达到最大值。

3.4 再生制动性能仿真分析

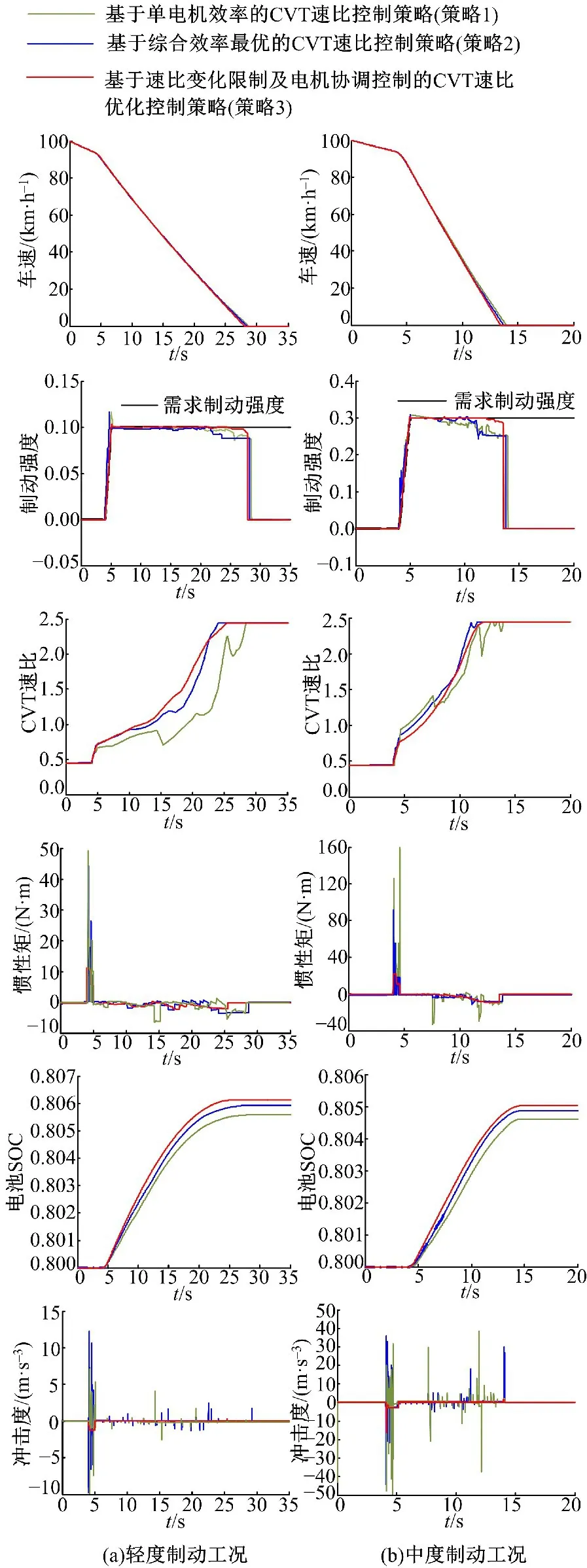

在轻度制动工况和中度制动工况下,对采用基于单电机效率(策略1)、综合效率最优(策略2)和速比变化限制及电机协调控制的CVT速比优化控制策略(策略3)进行仿真分析,结果如图12所示。

从图12(a)可以看出,制动强度在1 s内从0增加到0.1的过程中,与采用策略1和策略2相比,采用策略3时CVT速比变化更加平缓,产生的惯性矩最大值分别从49 N·m和45 N·m减小到11 N·m,车辆的实际制动强度很好地跟随驾驶员的需求制动强度,最大偏离量为2%。制动结束后,采用策略1,电池SOC从0.8增加到0.8056;采用策略2,电池SOC从0.8增加到0.8059;采用策略3,电池SOC从0.8增加到0.8062,分别提高了0.7%和0.3%。同时,制动过程中产生的最大冲击度分别从12.5 m/s3、9.6 m/s3减少到1.7 m/s3。

从图12(b)可以看出,制动强度在1 s内从0增加到0.3的过程中,产生的惯性矩最大值分别从160 N·m和91 N·m减小到22 N·m,实际制动强度较需求制动强度的最大偏离量为2.3%。制动结束后,电池SOC分别从0.8增加到0.8046、0.8049和0.8051,提高了0.6%和0.28%。同时,制动过程中产生的最大冲击度从49 m/s3、46 m/s3减少到18 m/s3。

图12 轻度制动工况和中度制动工况的仿真结果Fig.12 Simulation results of mild and moderate brake

4 结 论

(1)考虑制动法规和电机制动性能的限制,确定了再生制动门限值zm=0.13,制定了理想再生制动力分配策略。

(2)根据理想再生制动力分配策略,考虑电机、电池和CVT的效率特性,制定了基于综合效率最优的CVT速比控制策略。发现在制动过程中车辆的实际制动强度偏离需求制动强度,最大偏离量达到37.78%、32.24%,违背了驾驶制动意图。

(3)针对车辆实际制动强度偏离需求制动强度的问题,分析了制动过程中传动系统的动态特性,得到了制动过程系统惯性矩与驾驶制动意图之间的关联规律。以再生制动功率为优化目标,采用离散穷举优化方法求得了最优的CVT速比变化率,并结合综合效率最优的CVT速比控制策略,对CVT目标速比及电机制动转矩进行了修正,提出了基于速比变化限制及电机协调控制的CVT速比优化再生制动控制策略。

(4)在轻度制动工况和中度制动工况下进行仿真分析,结果表明,车辆的实际制动强度相对于需求制动强度的最大偏离量可控制在3%以内。与基于单电机效率和综合效率最优的再生制动控制策略相比,采用本文设计的再生制动控制策略,有效保证了驾驶制动意图,同时提高了制动能量回收率,并减小了车辆在制动过程中的冲击度。

[1]Ramakrishnan R,Hiremath S S,Singaperumal M.Theoretical investigations on the effect of system parameters in series hydraulic hybrid system with hydrostatic regenerative braking[J].Journal of Mechanical Science and Technology,2012,26(5):1321-1331.

[2]Suntharalingam P,Economou J T,Knowles K.Effect on regenerative braking efficiency with deceleration demand and terrain condition[C]∥IET International Conference on Power Electronics,Machines and Drives,Brighton,UK,2010:1-6.

[3]Gao H,Gao Y,Ehsani M.A neural network based SRM drive control strategy for regenerative braking in EV and HEV[C]∥Electric Machines and Drives Conference,Cambridge,USA,2001:571-575.

[4]Yeo H,Hwang S,Kim H.Regenerative braking algorithm for a hybrid electric vehicle with CVT ratio control[J].Journal of Automobile Engineering,2006,220(11):1589-1600.

[5]Yeo H,Kim D,Hwang S,et al.Regenerative braking algorithm for a HEV with CVT ratio control during deceleration[J].British Journal of Cancer,2004,91(9):1718-1725.

[6]宋世欣,王庆年,王达.电动轮汽车再生制动系统控制策略[J].吉林大学学报:工学版,2015,45(2):341-346.Song Shi-xin,Wang Qing-nian,Wang Da.Control strategy for regenerative braking system of in-wheel motor vehicle[J].Journal of Jilin University(Engineering and Technology Edition),2015,45(2):341-346.

[7]张俊智,陆欣,张鹏君,等.混合动力城市客车制动能量回收系统道路试验[J].机械工程学报,2009,45(2):25-30.Zhang Jun-zhi,Lu Xin,Zhang Peng-jun,et al.Road test of hybrid electric bus with regenerative braking[J].Journal of Mechanical Engineering,2009,45(2):25-30.

[8]秦大同,谭强俊,杨阳,等.CVT混合动力汽车再生制动控制策略与仿真分析[J].汽车工程,2007,29(3):220-225.Qin Da-tong,Tan Qiang-jun,Yang Yang,et al.Simulation on regenerative braking control strategy for hybrid electric vehicle with CVT[J].Automotive Engineering,2007,29(3):220-225.

[9]邓涛,孙冬野,秦大同,等.CVT混合动力汽车再生制动系统仿真[J].机械工程学报,2009,45(9):214-220.Deng Tao,Sun Dong-ye,Qin Da-tong,et al.Regenerative braking simulation for hybrid electric vehicle with continuously variable transmission[J].Journal of Mechanical Engineering,2009,45(9):214-220.

[10]Gao Y,Ehsani M.Electronic braking system of EV and HEV-integration of regenerative braking,automatic braking force control and ABS[C]∥SAE Paper,2001-01-2478.

[11]余志生.汽车理论[M].5版.机械工业出版社,2009.

[12]Yang Y,Zou J,Yang Y,et al.Design and simulation of pressure coordinated control system for hybrid vehicle regenerative braking system[J].Journal of Dynamic Systems Measurement&Control,2014,136(5):051019.

[13]郝允志,孙冬野,林毓培,等.CVT速比响应特性的实验研究及其应用[J].汽车工程,2014(7):879-884.Hao Yun-zhi,Sun Dong-ye,Lin Yu-pei,et al.An experimental study on CVT ratio response characteristics and its application[J].Automotive Engineering,2014(7):879-884.