碳基固体酸催化生物油酯化降酸工艺参数优化

谭文英,程晓红,王述洋,李建顺

0 引 言

生物质能来源广泛,环境友好,是一种理想的清洁能源。其中,生物油就是由生物质在缺氧条件下,快速热裂解得到的棕黑色粘稠液体[1-3]。生物油作为液体燃料,存在高酸值、高含水率、高粘度、低热值等缺陷[4-5]。常佳敏等[6]采用酯化-加氢方法处理生物油。鲁俊祥等[7]用Amberlyst-36为催化剂,对生物油进行酯化提质。Juan等[8]对生物油进行催化裂解提质。生物油提质方法除了催化加氢[9]、催化酯化[10-15]外还有水蒸气蒸馏[16]、乳化[17-18]等。催化加氢、催化裂解、催化重整对催化剂的要求高,且反应大多要求高温高压,操作较困难。乳化方法不能从根本上改善生物油的品质,无法长时间运输和存储。催化酯化反应条件温和,设备简单,且能有效的降低生物油中羧酸的质量分数。

生物油催化酯化的催化剂主要为固体酸[19-22]、固体碱[23]、离子交换树脂[24-26]、离子液体、分子筛等。固体碱催化剂酯化率低;离子交换树脂在较高温度下易失活,重复利用率低;离子液体价格昂贵,且不能回收利用;碳基固体酸催化剂[27]是通过碳化和磺化的方法将可溶性的强酸变成不溶性的固体酸,克服了液体酸催化剂难分离,不能回收利用的缺陷,制备简单、回收利用率高、具有较高的酸密度和热稳定性,对环境友好,具有良好的应用前景。对生物油这种粘稠且成分复杂的液体,碳基固体酸催化剂更合适。

本试验采用碳基固体酸催化剂对生物油模型化合物和生物油进行催化酯化降酸研究,用响应面法优化生物油催化酯化工艺参数,用傅里叶红外分光光度计和气相色谱质谱联用仪对生物油酯化前后成分进行分析,并对酯化前后生物油的物化性质进行测定,研究酯化前后的变化。研究结果可为生物油降酸提质、作为液体燃料广泛应用提供参考。

1 材料与方法

1.1 试验材料与仪器

生物油是稻杆500℃左右热裂解得到,取自东北林业大学生物质能技术工程中心。甲醇、无水乙醇、正丁醇、硫酸、乙酸、氢氧化钠、淀粉、葡萄糖、对甲基苯磺酸、酚酞均为分析纯。蔗糖、玉米粉为市售。

数显恒温磁力搅拌电热套(山东鄄城华鲁电热仪器有限公司,SHT型)、箱式电阻炉(天津市中环实验电炉有限公司,SX2-4-10)、傅里叶红外分光光度计(Nicoletis 10)、pH计(上海奥豪斯仪器有限公司,2100/3C型,±0.01pH)、自动电位滴定仪(上海雷磁,ZDJ-4A,±0.025mL)、自动氧弹式量热仪(北京迪索仪器有限公司,e2k型,0.01%)、石油产品运动粘度测定器(上海昌吉地质仪器有限公司,SYD-265D,±0.01 ℃)、原油水含率试验器(上海昌吉地质仪器有限公司,SYD-8929)、石油密度计(上海昌吉地质仪器有限公司,SY-2)、傅立叶红外光谱分析仪(Nicolette 6700)、气质联用仪(Agilent Technologies 7890A GC 5975C MS)。

1.2 试验方法

首先制备催化剂并进行表征与筛选,用筛选出的最佳催化剂催化生物油酯化反应。采用单因素试验和响应面法试验分别考察生物油模型化合物酯化反应的影响因素对酯化率的影响及得出最优的工艺参数,并将该条件运用于生物油酯化及酯化脱水试验中。

1.2.1 催化剂的制备

采用2种方法来制备碳基固体酸催化剂。

1)不完全碳化法:分别取20 g糖类物质(淀粉、蔗糖、葡萄糖)与5 g对甲基苯磺酸混合,混匀后用少量蒸馏水溶解并放入100 ℃烘箱内干燥4 h,待物质呈现胶体状时取出。置于马弗炉中,在200 ℃下碳化5 h。取出冷却后研磨成粉末,制得3种催化剂,分别记作淀粉-TsOH、蔗糖-TsOH、葡萄糖-TsOH。

2)碳化-磺化法:取5 g玉米粉,置于马弗炉中300 ℃下碳化3 h,取出冷却并研磨成粉末放入烧瓶中,并在烧瓶中加入20 mL浓硫酸,在100 ℃下加热回流2 h。磺化后过滤,用蒸馏水洗至中性,干燥后制得的催化剂记作玉米粉-硫酸。

1.2.2 催化剂的表征与筛选

采用傅里叶红外分光光度计对制备出的 4种碳基固体酸催化剂的结构进行表征。

生物油中的有机酸包括甲酸、乙酸和丙酸等,其中乙酸质量分数最多,因此以乙酸作为模型化合物、分别加入制备的 4种催化剂与甲醇进行酯化反应筛选出酯化率最高的催化剂。其中酯化率用反应前后乙酸转化率来表示。乙酸转化率的测定方法为[28]:分别量取相同体积反应前后的溶液,加入2滴酚酞指示剂,用1 mol/L NaOH溶液进行滴定并记录消耗的体积,并计算乙酸转化率。其中乙酸转化率的的计算公式如下

式中V为反应后消耗NaOH溶液的体积,mL;V0为反应前消耗NaOH溶液的体积,mL。

1.2.3 生物油模型化合物最佳酯化条件探索

单因素试验可以分析单一变量对结果的影响;正交试验可以更快速经济的获得最优因素组合,但无法找出整个区域上因素的最佳组合和响应值;响应面法可以得到整个区域上因素的最佳组合,同时可以分析各因素的变化对指标的影响规律,与正交试验法相比更加精确和直观。因此,本试验采用单因素与响应面法[29-30]结合探索生物油模型化合物的最佳酯化工艺参数。

1.2.4 生物油酯化及酯化脱水反应

在最佳反应条件下,用甲醇、乙醇和正丁醇对生物油进行酯化反应及用正丁醇对生物油进行酯化脱水反应。

1.3 生物油性质检测

1.3.1 生物油酯化前后性质测定

对生物油酯化前后的pH值、酸值、热值、粘度、含水率、密度等性质进行测定。

1.3.2 生物油酯化前后成分检测

采用傅立叶红外光谱分析仪对生物油及甲醇酯化的生物油进行测定。用气质联用仪对样品进行分析,具体条件如下:色谱柱:HP-5MS,0.25 mm×30 m×0.25 μm;进样口温度:280 ℃;进样方式:不分流进样,进样量1 μL,氦气为载气,流速1 mL/min;升温程序:初始温度50 ℃,保持3 min,以20 ℃/min升温至280 ℃,保持6 min。

2 结果与分析

2.1 催化剂的表征及筛选

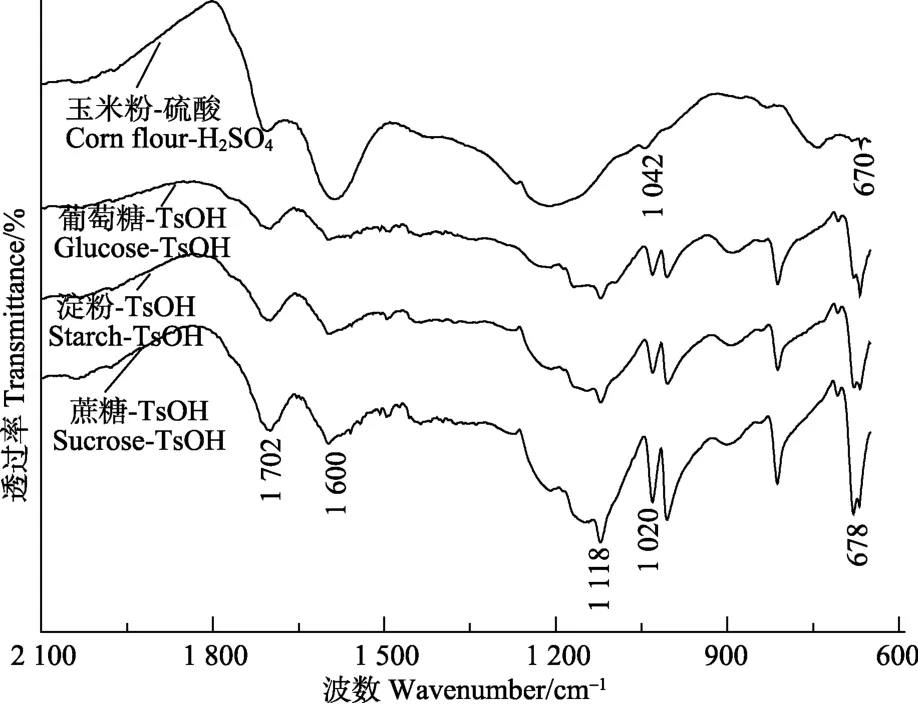

碳基固体酸催化剂的红外分析结果如图1所示。

图1 碳基固体酸催化剂的红外光谱图Fig.1 FTIR spectra of carbon-based solid acid catalysts

其中1 600 cm-1处为芳香族化合物C=C骨架伸缩振动峰;1 042 cm-1和1 020 cm-1处为-SO3H的伸缩振动峰;670 cm-1和678 cm-1处为C-S的伸缩振动峰。4种催化剂结构中都含有芳环和磺酸基基团,玉米粉-硫酸催化剂结构中磺酸基团不太明显,可能是因为磺化水洗后磺酸基易脱落。

4种碳基固体酸催化剂在100 ℃、醇酸比3∶1(其中乙酸质量为20 g,下同)、催化剂质量分数10%、回流时间2 h的条件下进行酯化反应。结果表明:淀粉-TsOH酯化效果最好,乙酸转化率为 91.58%,葡萄糖-TsOH、蔗糖-TsOH转化率在80%左右,玉米粉-硫酸转化率只有55%。原因可能是用不完全碳化法制备的催化剂,对甲基苯磺酸能在糊化的淀粉中混合均匀且酸性物质不易流失,酯化率高。而用碳化-磺化法制备的催化剂,水洗过滤时容易使磺化后催化剂的磺酸基团流失,导致酯化率低。综上,选用淀粉-TsOH催化剂进行生物油模型化合物和生物油的酯化反应。

2.2 单因素试验

采用淀粉-TsOH催化剂进行生物油模型化合物酯化反应的初步试验,得出单因素试验的相关酯化条件。

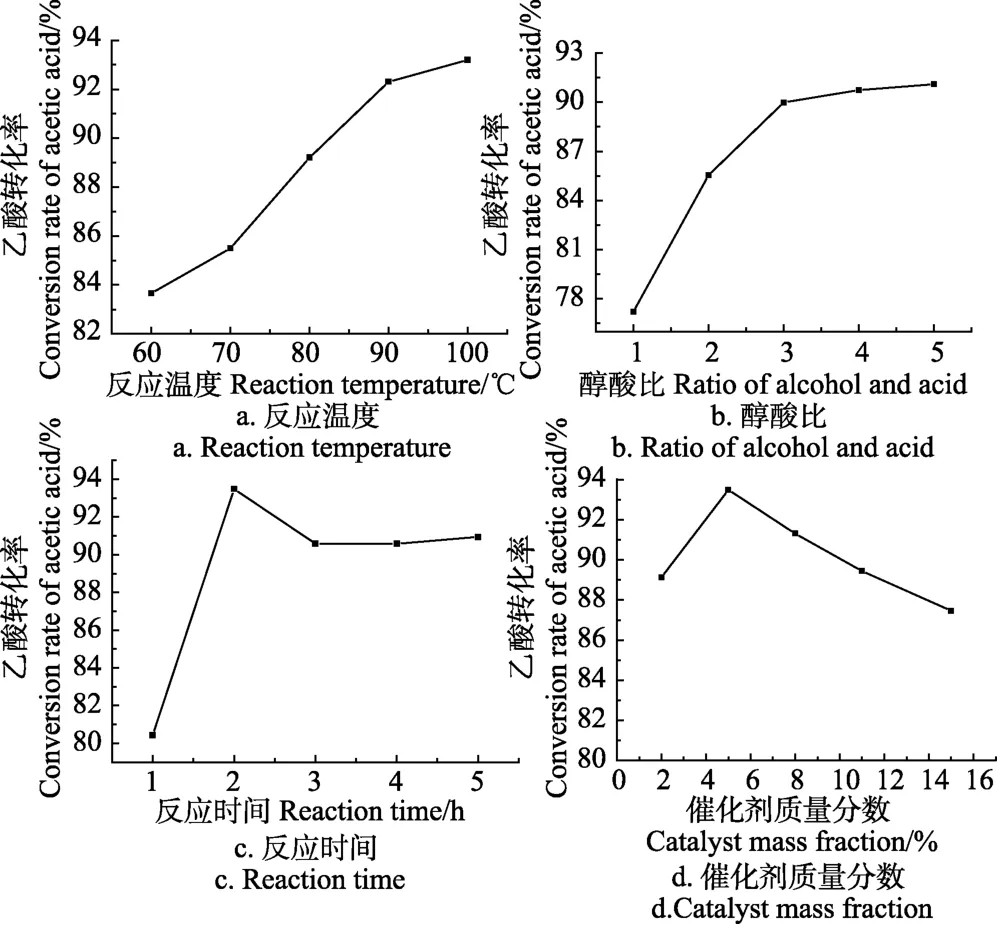

2.2.1 温度对乙酸转化率的影响

酯化条件:醇酸比3∶1、时间2.5 h、催化剂质量分数5%,考察温度对乙酸转化率的影响,结果如图2a所示,随着温度的升高,乙酸转化率逐渐升高,但受模型化合物中反应物沸点限制,温度不能再上升,另一方面,生物油加热温度过高,内部容易发生复杂的化学反应,使生物油成分改变,黏度变大或结焦。因此本试验中温度选用 100 ℃,在不改变生物油成分的条件下还能使转化率最高。

图2 单因素试验中各因素对乙酸转化率的影响Fig.2 Effect of various factors on conversion rate of acetic acid in single factor test

2.2.2 醇酸比对乙酸转化率的影响

酯化条件:100 ℃,催化剂质量分数5%、时间2.5 h,考察醇酸比对乙酸转化率的影响。由图2b可见,随着醇酸比的增加,乙酸转化率逐渐增加,且增长趋势较快,当醇酸比增加到3∶1时,乙酸转化率增加缓慢,和前面大幅度的增加相比可以忽略。因此最佳醇酸比选用3∶1。

2.2.3 反应时间对乙酸转化率的影响

酯化条件:100 ℃、醇酸比 3∶1、催化剂质量分数5%,考察反应时间对乙酸转化率的影响。试验结果如图2c,随着时间的增加,乙酸转化率逐渐增大,当反应时间为2 h时,乙酸转化率最大,2 h以后,乙酸转化率下降,3 h后趋于平稳。因此最佳反应时间选用2 h。

2.2.4 催化剂质量分数对乙酸转化率的影响

酯化条件:100 ℃、醇酸比3∶1、时间为2 h、考察催化剂质量分数对乙酸转化率的影响,试验结果如图2d。催化剂质量分数为5%左右时催化效果最佳,催化剂用量再增加时转化率反而下降,因此最佳催化剂质量分数为5%。

2.3 响应面试验

2.3.1 响应面因素水平的选取

采用Design-expert软件中的Box-Behnken中心组合试验对酯化工艺参数进行优化。影响酯化反应的因素中温度选用100 ℃、催化剂选用淀粉-TsOH。根据单因素试验结果,将醇酸比、反应时间和催化剂质量分数作为考察因素,因素和水平见表1。其中,中心试验选用单因素结果中的最佳反应条件。

2.3.2 响应面试验结果

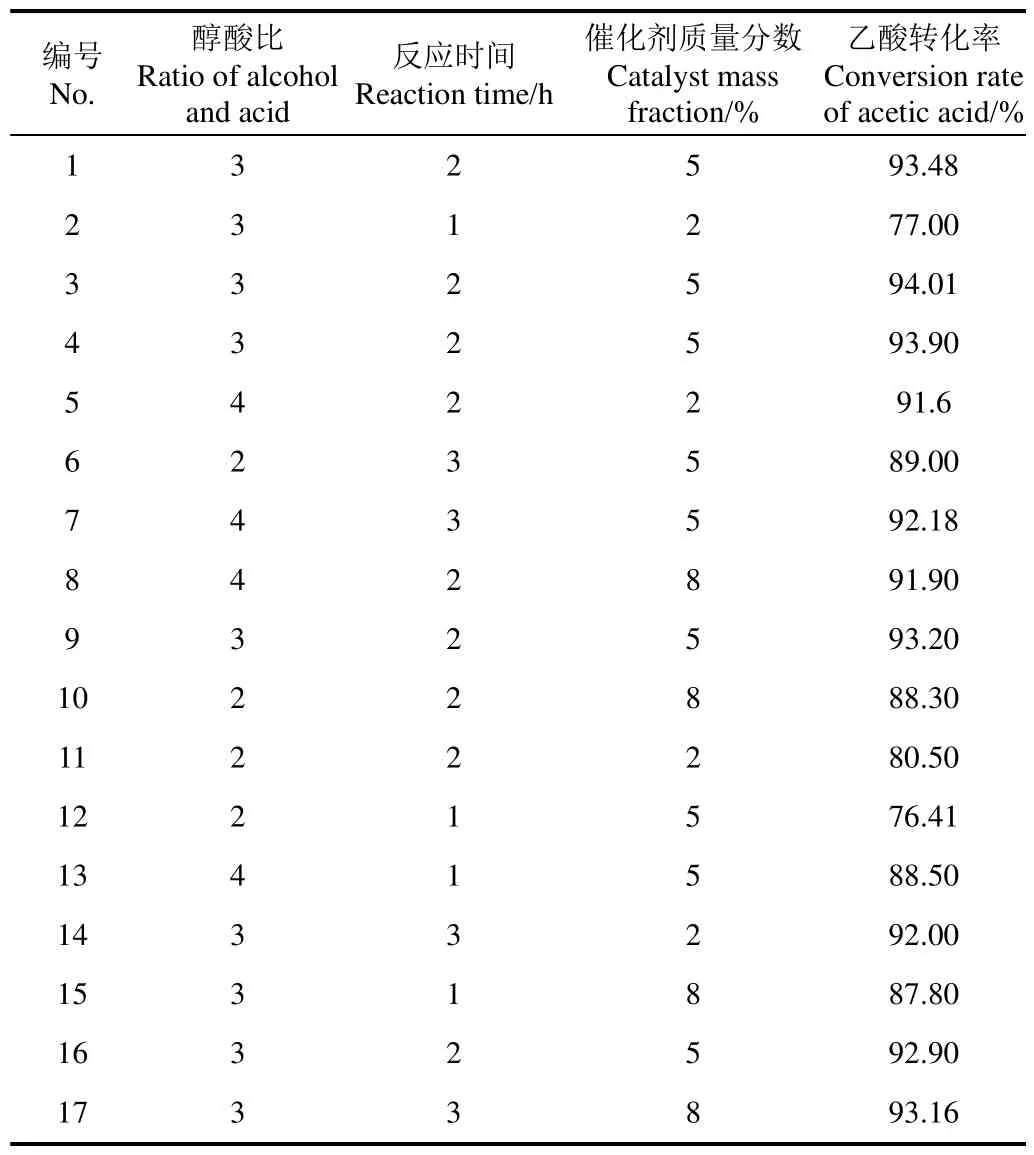

根据Design-expert设计的方案进行试验,共17组试验,5组试验为中心试验,结果如表2所示。对模型进行方差分析,结果如表3所示。

表1 响应面因素及水平Table 1 Response surface factors and levels

表2 响应面试验结果Table 2 Experiment results of response surface

表3 响应面模型方差分析Table 3 Variance analysis of response surface model

表3中F值是用来检验回归方程中各个变量对乙酸转化率影响显著性。模型试验F值为75.02,P<0.05,说明模型的显著性。模型试验中一次项、二次项和交互项的P<0.05,呈显著性,失拟项P值为0.086,不显著,表明该模型在回归区域内拟合良好,试验方法可行,可以用此模型对试验结果进行分析和预测。

各因素经回归拟合后,得到回归方程为 Y=93.56+3.75A+4.70B+2.38C-2.23AB-1.87AC-2.66BC-3.35A2-3.68B2-2.13C2

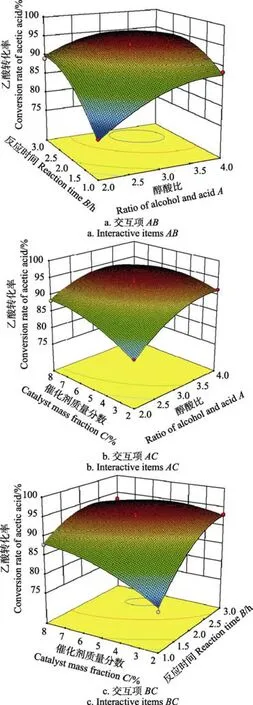

2.3.3 响应面法工艺参数优化及试验验证

图3a、3b、3c分别为交互项AB、AC和BC对乙酸转化率影响的响应面图。响应面图中最高点即乙酸转化率最高时对应的各条件的取值,乙酸转化率随着交互项中取值的增加先增大后降低,趋势由陡变缓。

图3 各因素的交互作用对转化率的影响Fig.3 Influence of interaction of various factors on conversion rate

最佳酯化工艺参数的确定与验证试验:用响应面法得到酯化的最佳条件为:反应温度100 ℃、醇酸比3.37、反应时间2.49 h、催化剂质量分数为5.26%。预测得到的乙酸转化率为95.51%。在此条件下进行3次验证试验,得出的结果分别为94.89%、94.26%、95.01%,平均值为94.72%,相对偏差为0.83%,与预测值很接近,说明模型对最佳酯化工艺参数的分析和预测可靠。

2.4 催化剂活性试验

在最佳反应条件下将淀粉-TsOH催化剂重复使用 5次,随着使用次数的增加,乙酸转化率分别为94.65%、92.68%、76.42%、52.14%、43.42%,催化剂颗粒逐渐变小,形貌发生改变。使用4次后失活严重。

2.5 生物油催化酯化及催化酯化脱水反应

生物油酯化时醇不仅会和羧酸反应,还会和醛、酮等物质反应,所以对生物油进行酯化时要加入稍过量的醇,使酸反应完全,未反应的醇在生物油中还会提高热值、降低生物油黏度和增大其流动性。根据2.3.3中响应面法得到的模型化合物的最佳酯化工艺参数取20 g生物油,分别加入相同物质的量的醇,其中甲醇为30 g,乙醇为43 g、正丁醇 70 g,在此条件下进行酯化反应,同时正丁醇与生物油进行酯化脱水反应。

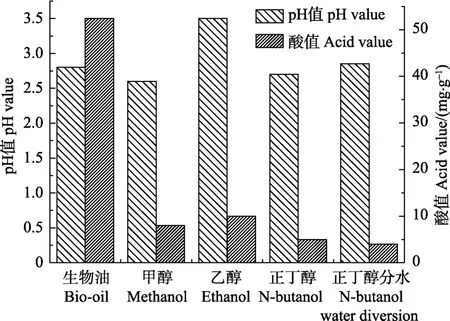

2.5.1 pH值和酸值

由图4可知:用甲醇、正丁醇酯化后pH测量值均稍低于生物油。乙醇酯化后pH值略高于生物油,但也低于加入醇稀释后的pH值。可能是因为强酸型催化剂的加入使体系中游离H+数量增多,对于生物油这种复杂的多相体系,pH值不能准确反映体系中有机酸的质量分数。因此通过酸碱滴定得到的酸值可以反映出生物油中有机羧酸质量分数,对于生物油降酸的效果更有指导意义。酯化前生物油酸值高达52.4 mg/g,而酯化后酸值均小于9 mg/g,与生物油相比,酸值降低了 82.82%~91.41%。分水处理的正丁醇酯化油酸值降至 4.05 mg/g,降低了92.27%,效果最佳。

图4 生物油和酯化油的pH值和酸值Fig.4 pH value and acid value of bio-oil and esterified oil

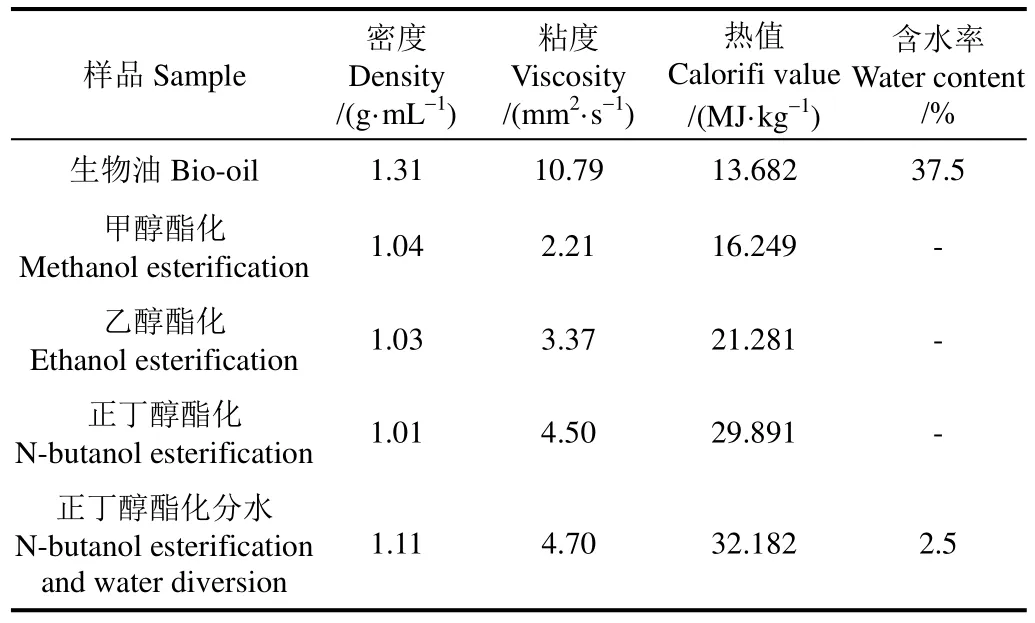

2.5.2 生物油酯化前后的性质

对影响生物油的燃料品质的密度、运动粘度、含水率、热值等性质进行测定,结果如表4所示。

表4 生物油酯化前后的性质Table 4 Properties of bio-oil before and after esterification

由表 4可以看出原始生物油密度、粘度较大,热值低,含水率高。通过加入醇和催化剂进行酯化反应后,密度、粘度均降低,热值提高。其中,甲醇酯化后的粘度最小,但热值较低;正丁醇酯化后热值最高,相对于原始生物油来说流动性增强。生物油进行酯化分水处理后,生物油的含水率降低至2.5%,降低了93.33%,热值提高,效果显著,说明分水的必要性。

2.5.3 生物油和酯化油的成分表征

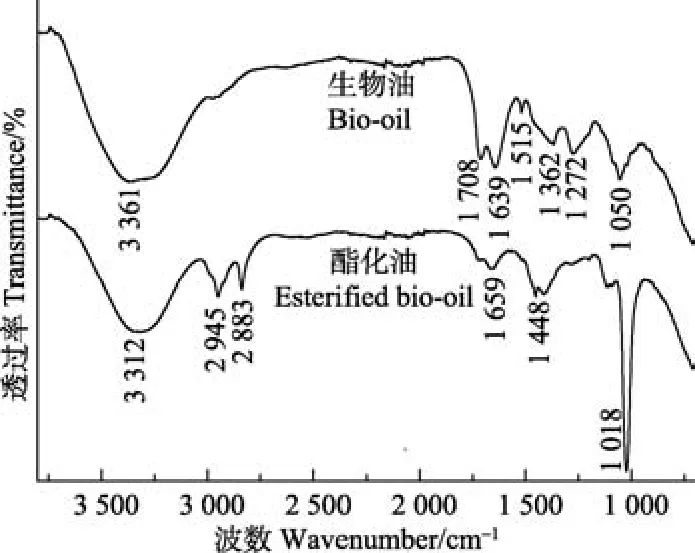

生物油酯化前后的的FTIR和GC-MS结果如图5和图6所示。

图5 生物油和酯化油的红外光谱图Fig.5 FTIR spectra of bio-oil and esterified oil

图6 生物油和酯化油的总离子流图Fig.6 Total ion flow diagram of bio-oil and esterified oil

生物油中,3 361 cm-1处为-OH的伸缩振动峰;1 708 cm-1处为羧酸羰基的特征吸收峰;1 639 cm-1处和1 515 cm-1处为酚类物质苯环上C=C伸缩振动峰,1 362 cm-1为酚类物质的-OH的吸收峰,1 272 cm-1为苯环上C-O伸缩振动峰;1 050 cm-1处为C-O的伸缩振动峰。说明生物油中含有羧酸、苯酚、醇等物质。

酯化油中,3 312 cm-1处为-OH的伸缩振动峰;2 945 cm-1处为-OCH3的峰;2 833 cm-1处为-CH3的伸缩振动峰;1 448 cm-1处为-CH3的变形振动峰;1 018 cm-1处为醇类C-O的伸缩振动峰。与生物油相比,羧酸类物质转化成酯,达到酯化目的。

GC-MS结果表明:生物油中成分复杂,含有酸、醛、酮、酚、糖、醇、酯等多种有机物,加入醇进行酯化后,生物油中的部分羧酸转变成酯,还生成一部分缩醛,酚类物质基本没有变化。

3 结 论

1) 用不完全碳化和碳化-磺化2种方法制备了4种碳基固体酸催化剂,红外分析结果表明催化剂结构中都含有芳环和磺酸基基团;与生物油模型化合物进行酯化反应,酯化率最高的是淀粉-TsOH,乙酸转化率达到91.58%。

2) 用单因素和响应面法试验得出的最佳工艺参数为:温度100℃、醇酸比3.37、反应时间2.49 h、催化剂质量分数5.26%,预测乙酸转化率为95.51%,验证试验结果与预测值相对偏差为0.83%,说明该模型对酯化工艺参数的分析和预测可靠。

3) 用甲醇、乙醇、正丁醇分别与生物油酯化后,羧酸类物质转化为中性的酯类,酸值降低了 82.82%~91.41%;用正丁醇进行酯化脱水联立后,酸值降低92.27%,水分含量降低93.33%,达到较好的降酸效果。酯化油与原生物油相比,粘度、密度明显降低,热值提高,说明酯化能提高生物油的品质,且效果显著。

[1] 刘荣厚,黄彩霞,蔡均猛,等. 生物质热裂解生物油精制的研究进展[J]. 农业工程学报,2008,24(3):308-312.Liu Ronghou, Huang Caixia, Cai Junmeng, et al. Research progress in the upgrading of bio-oil from biomass pyrolysis[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008: 24(3): 308-312. (in Chinese with English abstract)

[2] 马九利,闫秀懿,王伟,等. 分子筛在生物质固体废弃物制备生物油中的应用[J]. 环境工程,2016,34(增刊1):730—735.

[3] García M, Botella L, Gil-Lalaguna N, et al. Antioxidants for biodiesel: Additives prepared from extracted fractions of bio-oil[J]. Fuel Processing Technology, 2017, 156: 407-414.

[4] Zhang Q, Chang J, Wang T, et al. Review of biomass pyrolysis oil properties and upgrading research[J]. Energy conversion and management, 2007, 48(1): 87-92.

[5] Zhang L, Liu R, Yin R, et al. Upgrading of bio-oil from biomass fast pyrolysis in China: A review[J]. Renewable and Sustainable Energy Reviews, 2013, 24: 66-72.

[6] 常佳敏,徐莹,马隆龙,等. 生物油酯化-加氢提质制备醇酯类燃料[J]. 农业工程学报,2016,32(5):263-267.Chang Jiamin, Xu Ying, Ma Longlong, et, al. Esterification-hydrogenation of bio-oil to generate alcohol & ester fuels[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(5): 263-267. (in Chinese with English abstract)

[7] 鲁俊祥,郭姝君,常杰,等. 离子交换树脂催化提质生物油及反应机理研究[J]. 可再生能源,2016,34(4):608-614.Lu Junxiang, Guo Shujun, Chang Jie, et al. Study on upgrading of bio-oil by ion exchange resin catalyst and reaction mechanism[J]. Renewable Energy Resources, 2016,34(4): 608-614. (in Chinese with English abstract)

[8] Juan R G, Bertero M, Falco M, et al. Catalytic cracking of bio-oils improved by the formation of mesopores by means of Y zeolite desilication[J]. Applied Catalysis A General,2014, 503(25):1-8.

[9] 李雁斌,徐莹,马隆龙,等. 生物油加氢精制工艺研究进展[J]. 农业工程学报,2014,30(9):183-191.Li Yanbin, Xu Ying, Ma Longlong, et al. Development in hydrotreating process of bio—oil[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(9): 183-191. (in Chinese with English abstract)

[10] Li X, Gunawan R, Lievens C, et al. Simultaneous catalytic esterification of carboxylic acids and acetalisation of aldehydes in a fast pyrolysis bio-oil from mallee biomass[J].Fuel, 2011, 90(7): 2530-2537.

[11] Sundqvist T, Oasmaa A, Koskinen A. Upgrading fast pyrolysis bio-oil quality by esterification and azeotropic water removal[J]. Energy & Fuels, 2015, 29(4): 2527-2534.[12] Tanneru S K, Parapati D R, Steele P H. Pretreatment of bio-oil followed by upgrading via esterification to boiler fuel[J]. Energy, 2014, 73: 214-220.

[13] Hu X, Gunawan R, Mourant D, et al. Upgrading of bio-oil via acid-catalyzed reactions in alcohols-A mini review[J].Fuel Processing Technology, 2017, 155: 2-19.

[14] Tanneru S K, Parapati D R, Steele P H. Pretreatment of bio-oil followed by upgrading via esterification to boiler fuel[J]. Energy, 2014, 73(14): 214-220.

[15] Lohitharn N, Shanks B H. Upgrading of bio-oil: effect of light aldehydes on acetic acid removal via esterification[J].Catalysis Communications, 2009, 11(2): 96-99.

[16] 郭祚刚. 基于分子蒸馏技术的生物油分级品位提升研究[D]. 杭州:浙江大学,2012.Guo Zuogang. Bio-oil Multiple Upgrading Research Based on Molecular Distillation Technology[D]. Hangzhou:Zhejiang University, 2012. (in Chinese with English abstract)

[17] 张健. 生物油乳化及其乳化液性质的研究[D]. 合肥:中国科学技术大学,2009.Zhang Jian. Research on Emulsion of Bio-oil and Its Property[D]. Hefei: University of Science and Technology of China, 2009. (in Chinese with English abstract)

[18] 谭文英,许勇,王述洋. 乳化剂及助乳化剂提高生物油/柴油乳化性能[J]. 农业工程学报,2013,29 (24):235-243.Tan Wenying, Xu Yong, Wang Shuyang. Improving emulsifying performance of bio-oil/diesel by emulsion and co-emulsifier[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013,29(24): 235-243. (in Chinese with English abstract)

[19] Mahfud F H, Melian-Cabrera I, Manurung R, et al. Biomass to fuels: Upgrading of flash pyrolysis oil by reactive distillation using a high boiling alcohol and acid catalysts[J].Process Safety and Environmental Protection, 2007, 85(5):466-472.

[20] Li M, Chen D, Zhu X. Preparation of solid acid catalyst from rice husk char and its catalytic performance in esterification[J]. Chinese Journal of Catalysis 2013, 34(9): 1674-1682.

[21] Wang C, Hu Y, Chen Q, et al. Bio-oil upgrading by reactive distillation using p-toluene sulfonic acid catalyst loaded on biomass activated carbon[J]. Biomass and Bioenergy, 2013,56: 405-411.

[22] Song M, Zhong Z, Dai J. Different solid acid catalysts influence on properties and chemical composition change of upgrading bio-oil[J]. Journal of Analytical and Applied Pyrolysis, 2010, 89(2): 166-170.

[23] 张琦. 固体酸碱催化剂催化酯化改质提升生物油的研究[D]. 合肥:中国科学技术大学,2006.Zhang Qi. Upgrading Bio-oil over Solid Acid and Base by Catalytic Esterification[D]. Hefei: University of Science and Technology of China, 2006. (in Chinese with English abstract)

[24] Wang J, Chang J, Juan F A N. Catalytic esterifica- tion of bio-oil by ion exchange resins[J]. Journal of Fuel Chemistry and Technology, 2010, 38(5): 560-564.

[25] 叶俊. 生物油催化提质催化剂制备及工艺研究[D]. 广州:华南理工大学,2015.Ye Jun. Catalytic Upgrading of Bio-oil: Catalysts Preparation and Processing Study[D]. Guangzhou: South China University of Technology, 2015. (in Chinese with English abstract)

[26] 熊万明. 生物油的分离与精制研究[D]. 合肥: 中国科学技术大学,2010.Xiong Wanming. Studies on the Separation and Upgrading of Bio-Oil [D]. Hefei: University of Science and Technology of China, 2010. (in Chinese with English abstract)

[27] 司展,蒋剑春,王奎,等. 碳基固体酸催化剂加压催化合成生物柴油[J]. 农业工程学报,2014,30(1):169-174.Si Zhan, Jiang Jianchun, Wang Kui, et al. Synthesis of biodiesel using carbon-based solid acid catalyst under pressure[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014,30(1): 169-174. (in Chinese with English abstract)

[28] 费雯婷,刘荣厚,周维奇, 等. 生物油催化酯化及其存储稳定性研究[J]. 太阳能学报,2014,35(11):2177-2184.Fei Wenting, Liu Ronghou, Zhou Weiqi, et al. Bio-oil catalytic estalytication and it’s atability with storage[J].Actaenergiae solaris sinica, 2014, 35(11): 2177-2184. (in Chinese with English abstract)

[29] 李学琴,时君友,亓伟,等. 响应面法优化生物质基固体酸催化剂的制备[J]. 太阳能学报,2015,36(5):1029-1033.Li Xueqin, Shi Junyou, Qi Wei, et, al. The preparation methods of biomass based solid acid catalyst by response surface analysis[J]. Acta Energiae Solaris Sinica, 2015, 36(5):1029-1033. (in Chinese with English abstract)

[30] 张泽志,韩春亮,李成未. 响应面法在试验设计与优化中的应用[J]. 河南教育学院学报(自然科学版),2011,20(4):34-37.Zhang Zezhi, Han Chunliang, Li Chengwwei. Application of response surface method in experimental design and optimization[J]. Journal of Henan Institute of Education(Natural Science Edition), 2011, 20(4): 34-37. (in Chinese with English abstract)