夹剪一体的荔枝采摘末端执行器设计与性能试验

陈 燕 蒋志林 李嘉威 王佳盛 刘威威 邹湘军

(华南农业大学工程学院, 广州 510642)

0 引言

荔枝采收是荔枝产业的一个重要环节,采用机器人采摘能高效作业,改善劳动条件,并克服传统人工采收高成本的缺点。机器人通过末端执行器对果蔬进行采收,是直接与果蔬接触的重要部件[1-2],它对果蔬的采摘效率、采摘损伤率、采摘范围都有很大影响。

针对不同果蔬的生长特性、采摘农艺要求,国内外学者对各种果蔬采摘末端执行器进行了大量研究[3-15]。但这些末端执行器大多采用2个动力源实现“夹持果实或果梗、切割果梗”的采摘动作[8-13],其控制相对繁琐,相对单驱动整体质量增加,体积加大。同时,部分末端执行器采用圆形刀片旋转切割[10-12],采摘时,因复杂的野外环境容易造成采摘对象及其周边的枝、叶受损。此外,由于果蔬自然生长的随机性和不确定性,针对柑橘、苹果、番茄等球状果蔬的抓持[12-15],国内外学者研究了拟人指的末端执行器,而关于夹持串果母枝或单果果梗的末端执行器研究则较少报道。

基于此,本文以成簇生长于树上的荔枝串果为研究对象,并克服已有末端执行器的不足,对夹剪一体的荔枝采摘末端执行器进行设计,制作其物理样机,并对6自由度机器人进行工作性能试验。

1 末端执行器设计

1.1 整体结构及工作原理

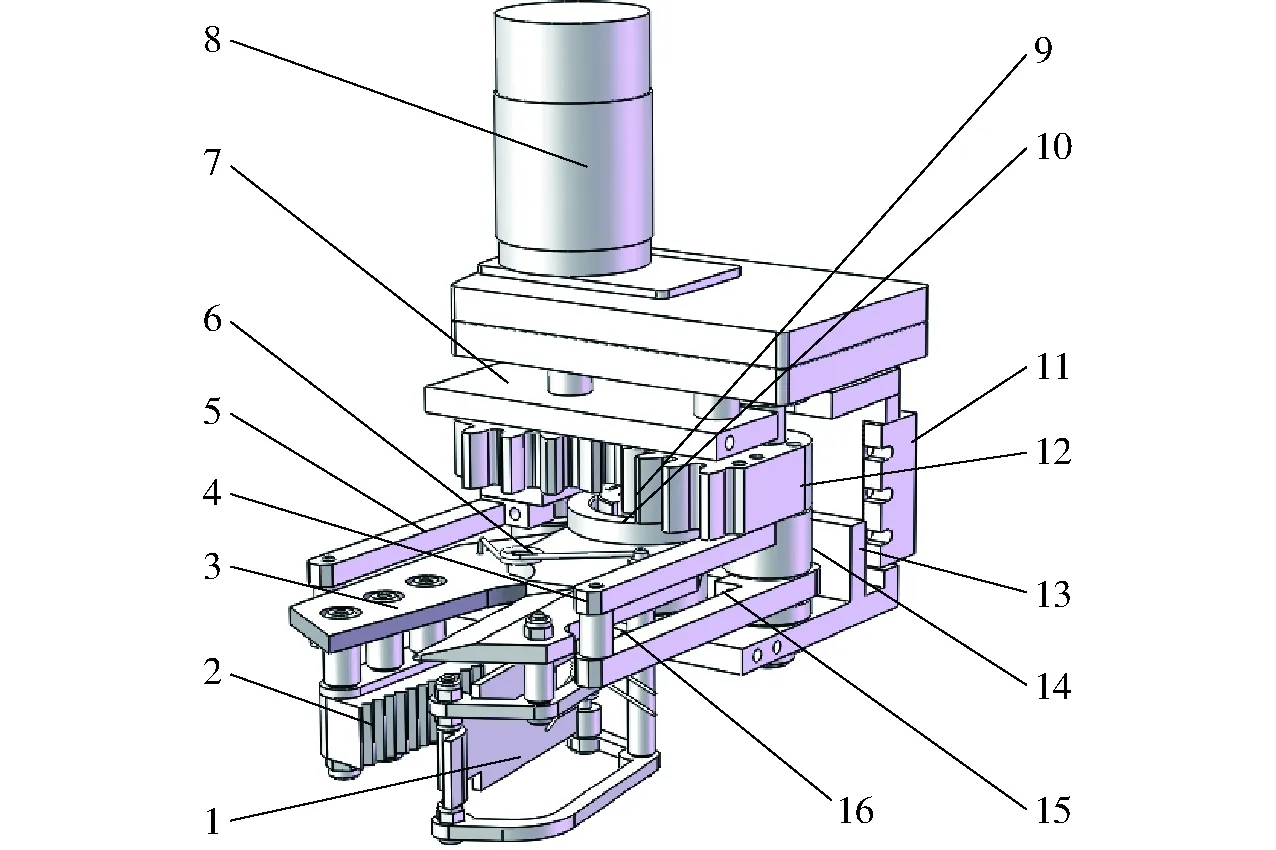

荔枝成簇生长于树上,人工采摘时,先用手指夹持固定串果母枝,然后剪断母枝并将串果取下。根据其采摘方式,本文提出一种夹剪一体结构的荔枝采摘末端执行器,它采用单动力源驱动,采摘时对荔枝串果母枝采用剪切方式,避免了因旋转切割造成荔枝及其周边枝、叶受损的问题。该末端执行器由剪切模块、夹持模块、动力输出模块、机械臂连接组件4部分组成,其整体结构如图1所示。

图1 末端执行器整体结构Fig.1 Overall structure of end-effector1.柔性指 2.刚性指 3.右刀片 4.左刀片 5.摆杆 6.复位扭簧 7.支承板 8.动力源 9.圆螺母 10.压刀块 11.连接组件 12.扇形齿轮 13.机架 14.摆杆转轴 15.刀片销轴 16.滚子

采摘时,动力源输出扭矩,齿轮啮合实现左、右摆杆联动,通过摆杆滚子压迫刀背实现左、右刀片闭合剪切动作,同时,安装于刀片下方的柔性指和刚性指随刀片闭合转动而闭合夹持。采摘后,舵机输出反向动力,摆杆组件反向张开,左、右刀片在复位扭簧的回弹作用下复位,同时带动夹指张开使串果滑落。

1.2 剪切模块

1.2.1 本体设计

剪切模块的基本原理为双摇杆滑块机构和齿轮传动机构的组合,通过齿轮啮合传动使左右对称的双摇杆滑块机构实现联动。

具体实施结构由图1可知,左、右刀片通过刀片销轴铰接于机架上,刀片外侧设置摆杆组件,且通过齿轮啮合联动,从而带动刀片闭合剪切。自然状态下,刀片在复位扭簧的回弹作用下张开,刀背紧贴摆杆滚子。

1.2.2 剪切力学模型

根据剪切模块的机构简图构建其剪切力学分析图,如图2所示。末端执行器工作时,动力通过齿轮啮合传递至左右摆杆组件末端滚子并分别作用于左刀片(Fa)和右刀片(Fb),实现对串果母枝的剪切力分别为Fk1和Fk2,其数值相等,由此可得动力扭矩与剪切力、各力臂的关系为

(1)

式中M——剪切执行力矩,N·mml1——摆杆作用力分力的力臂,mml2——剪切力臂,mml3——摆杆力臂,mmφ——Fa与Fa1(Fb与Fb1)的夹角,(°)

图2 剪切力学分析图Fig.2 Cutting mechanical analysis diagram

通过搭建剪切试验平台进行10次重复剪切试验可知,当剪切直径为8 mm的串果母枝时,所需最大剪切力平均为100 N;根据荔枝采摘环境和6自由度的机器人本体尺寸,取剪切模块的结构设计尺寸为l1=78.94 mm、l2=75.00 mm、l3=75.00 mm;测得Fa与Fa1的夹角φ=27.54°。代入式(1),求得满足最大剪切要求的剪切执行力矩M为160.73 N·mm。

1.3 夹持模块

1.3.1 本体设计

为模拟人指夹持串果母枝的采摘动作,将末端执行器的夹持结构设计成“二指夹持”形式,具有较好的夹持稳定性,可有效实现对采摘对象的夹持[16]。

具体实施结构由图1可知,将左、右夹指分别紧固于剪切刀片下方,采取“一刚一柔”的配合形式,随动于剪切刀片。左夹指为柔性指,模拟人手并拢的食指和中指,指面为“平板指面”形式;右夹指为刚性指,模拟人手拇指,指面为“V”型槽指面形式。

1.3.2 稳定夹持的力封闭性分析

末端执行器是否能稳定夹持目标和合理提供夹持力是评价其工作性能的重要指标之一[16]。

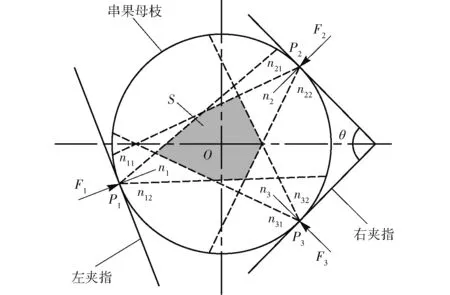

夹持时,可将夹指与串果母枝接触段视作规则圆柱体,如图3所示。柔性指平板指面与母枝接触区域为1条接触边线,刚性指“V”型槽指面与母枝的接触区域为2条基础边线。根据圣维南原理,每条边线的接触分布力约束可简化为一个空间接触点的接触合力模型。因此,可对夹指与串果母枝接触段视作三“指”抓持目标的力学状态,与机器人的多指抓取原理相似[17]。

图3 夹指夹持串果母枝截面图Fig.3 Section diagram of clamping fruiting cane

DF=W

(2)

式中D——夹持矩阵,D∈R6×9

由于式(2)在夹指稳定夹持前提下必定有解,故矩阵D必定可逆,则R(D)=6,为行满秩矩阵。因此,满足三指夹持的力封闭性第一判别条件[18-19]。同时,由图3可知,夹指的接触面均与串果母枝相切,故接触合力内法矢量F1、F2、F3必汇交于点O,且点O存在于接触合力点P1、P2、P3处由摩擦锥汇交形成的多边形S中(交集域S为非空)。因此,满足三指夹持的力封闭性第二判别条件[18-19]。

综上所述,本文提出的夹指模块设计方案,能够稳定夹持荔枝串果母枝,满足力封闭性原则。

1.3.3 稳定夹持力学模型

在荔枝的实际采摘过程中,夹持模块的作用为预压紧并定位串果母枝,有利于刀具剪切;当串果母枝被剪断后,夹指能提供足够的夹紧力夹持荔枝串果,避免荔枝串果在之间掉落,造成跌落碰撞损伤。

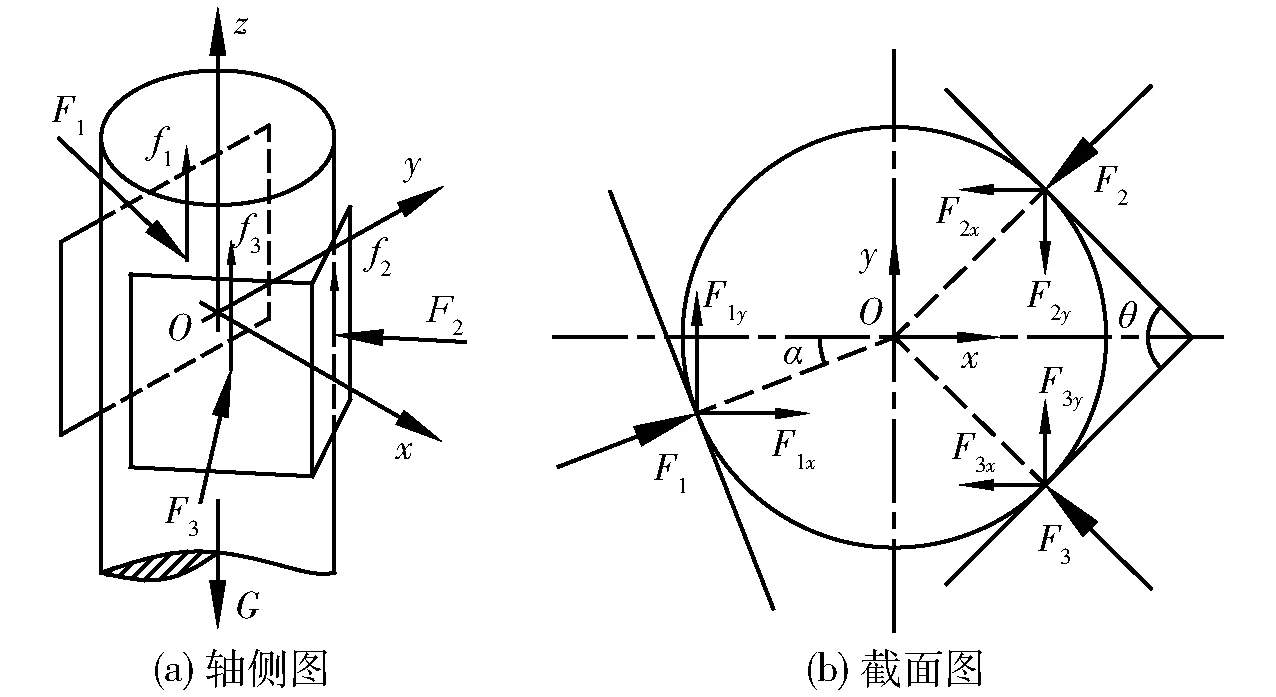

当夹指夹紧串果母枝时,视其夹紧段为规则圆柱体,并以母枝的回转轴线为z轴,以母枝的横截面为xOy二维坐标平面,且点O在z轴上;令夹指对母枝夹持时的接触正压力分别为F1、F2和F3,建立其夹持力学模型如图4所示。当夹指能稳定夹持荔枝串果时,其静力平衡方程为

(3)

式中Fi——夹指指面对串果母枝接触正压力,Nμ——摩擦因数G——串果总重量,N

图4 串果母枝稳定夹持力学分析图Fig.4 Stable clamping mechanical analysis diagram of fruiting cane

夹指接触面与串果母枝相切,接触正压力矢量均通过图中圆心O,故将各力矢量简化至点O,获得力系的静力平衡方程为

(4)

式中Fix——F1、F2、F3在平面坐标系xOy的x轴上的投影分力,N

Fx——F1、F2、F3在平面坐标系xOy的x轴上的合力,N

Fiy——F1、F2、F3在平面坐标系xOy的y轴上的投影分力,N

Fy——F1、F2、F3在平面坐标系xOy的y轴上的合力,N

MiO——F1、F2、F3对点O的力矩,N·mm

MO——F1、F2、F3对点O的合力矩,N·mm

将式(4)展开,得

(5)

由于F1、F2、F3均通过点O,因此F1、F2、F3相对于点O的力矩为0,即M1O=M2O=M3O=0,则进一步获得平衡方程为

(6)

式中α——左夹指夹持过程中转动的角度,(°)θ——右夹指“V”型槽两斜面的夹角,(°)

由式(3)和式(6)联立,求得夹持模块指面作用于串果母枝时的接触正压力F1、F2、F3分别为

(7)

式(7)即为末端执行器夹持模块稳定夹持串果母枝的三点接触正压力计算模型。由此可知,当串果质量越大,稳定夹持时所需的接触正压力越大;当夹指指面越粗糙,则接触正压力越小。

荔枝串果成簇采摘时,其质量通常不超过1 kg,取G=10 N;刚性指指面“V”型槽两斜面夹角的设计角度为θ=90°;当串果母枝直径为10 mm,稳定夹持时,计算得柔性指扭转角α=13.77°;根据前期试验[20],当夹指指面材料为橡胶时,μ=0.89。因此,通过式(7)计算可得荔枝串果稳定夹持时三点接触正压力为F=(F1,F2,F3)=(4.73 N,4.05 N,2.45 N)。由此可知,只要三点接触正压力F1≥4.73 N、F2≥4.05 N、F3≥2.45 N,则可保证夹持可靠、稳定,荔枝串果不会掉落。

2 样机性能试验与分析

根据末端执行器的设计方案制作了其物理样机,并将其安装在6自由度机器人上进行多项工作性能试验。

2.1 采摘试验

为检验本文设计的末端执行器对荔枝串果母枝的采摘剪切性能,对具有不同直径母枝的荔枝串果进行了采摘试验。

2.1.1 材料与方法

品种为“桂味”荔枝串果母枝,采自华南农业大学植物园。试样选取较笔直且带有分支和叶的母枝串,直径分别为3、4、5、6、7 mm,母枝长为8~15 cm。将母枝绑于荔枝模型上,制作荔枝串果采摘模型。

图5 采摘试验现场图Fig.5 Scene picture of picking experiment

试验后统计采摘成功率和采摘时间。采摘时间为从刀片准备进入串果采摘点开始,控制末端执行器夹持剪切母枝,直到母枝被剪断且夹指稳定夹持串果为止。

2.1.2 结果分析

采摘试验统计结果如表1所示。由表可知,采摘时间与串果母枝直径无关,试验范围内,末端执行器的平均采摘时间为2 s左右;在50次的荔枝串果采摘试验中,采摘成功42次,失败8次;其中,对于母枝直径为3~5 mm的串果,采摘成功率均为100%;对于母枝直径为6~7 mm的串果,采摘平均成功率为70%。

表1 采摘试验统计结果Tab.1 Statistical results of picking experiment

图6为采摘直径为6 mm和7 mm的母枝断面图。由图可见,母枝断面存在毛刺,侧面有挤压痕迹。因此,串果母枝的剪切破坏并非纯剪切,还包括右刀片刃倾角对母枝的挤压破坏、左刀片排开角对母枝切口造成的拉伸破坏。

图6 串果母枝剪切断口Fig.6 Shear-cut mouth of fruiting cane

2.2 静态和动态负重试验

荔枝采摘时,若末端执行器夹持不可靠,容易造成成簇荔枝脱落损伤。通过负重试验可考察该末端执行器最大稳定夹持荔枝串果的质量。由于在野外采摘环境下,被夹持的串果可能受到来自外界的干扰(机械臂运动中产生的振动或风等自然因素),荔枝串果会发生摆动。因此本文分别进行了静态和动态的负重试验。

2.2.1 材料与方法

静态负重试验:在串果母枝的一端吊挂重物,末端执行器稳定夹持母枝的另一端(图7)。夹持过程中,不断增加重物的质量,直至重物在夹持模块中脱落,并记录夹持物质量。

动态负重试验:采摘时,被夹持的串果受外界的干扰会发生摆动,正常情况下这种摆动不会太大,本文选择较大摆角120°进行试验。试验时串果母枝和重物按图7所示方式夹持,然后将重物扳至与铅垂方向呈60°夹角后松开,使其作摆角为120°的自由钟摆运动(重复摆动5次),当重物摆动趋于静止后不脱落,则进一步增添重物质量,直至摆动的重物脱落,并记录夹持物质量。

图7 负重试验Fig.7 Weight bearing experiment

2.2.2 结果分析

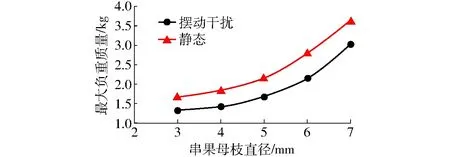

图8为串果母枝直径与末端执行器最大负重关系曲线。由图可知:静态负重时末端执行器的负重性能优于摆动干扰状态;随着母枝直径的增大,最大负重质量随之增大;试验范围内,母枝直径3~5 mm范围内,最大负重质量增大缓慢,母枝直径5~7 mm范围内,最大负重质量增加较快。当果梗直径增大,柔性指扭转角增大,果梗受到的正压力增大;同时,果梗直径增大,其与柔性指的真实接触面积增大。由于这两方面原因,当果梗直径较大时,随着果梗直径的增加,最大负重量增大较快。通过负重试验可知,当串果母枝直径为3 mm时,动态和静态最大负重质量分别为1.33 kg和1.67 kg;当串果母枝直径为7 mm时,动态和静态最大负重质量分别为3.01 kg和3.67 kg。由于荔枝串果单串质量通常低于1 kg,因此,本文设计的末端执行器能满足荔枝采摘夹持要求,具有良好的稳定夹持功能。

图8 母枝直径与最大负重关系Fig.8 Relationship between diameter of fruit cane and maximal weight bearing

2.3 抗遮挡干扰试验

由于荔枝生长环境的复杂性,采摘时,采摘目标前方会存在一定程度的遮挡物(枝、叶等)。通过抗遮挡干扰试验,考察本文设计的末端执行器在复杂环境下采摘性能。

2.3.1 材料与方法

把遮挡物的数量及干扰程度分为A(无遮挡)、B(轻微遮挡)、C(中度遮挡)、D(严重遮挡)4个等级。试验时,首先寻找不同干扰等级的采摘位置,然后控制末端执行器进入采摘位置,并观察刀片及夹指能否顺利进入串果母枝的预定采摘位置。

2.3.2 结果分析

分别对4种干扰级别的采摘点进行多次重复试验,如图9所示。

图9 干扰采摘试验Fig.9 Interference picking experiment

观察并分析试验情况可知:

干扰等级A:荔枝串果采摘点的母枝完全暴露,附近无枝叶挡在其前方,末端执行器的剪切部位可顺利到达串果采摘点。

干扰等级B:存在几片叶子或者杈枝轻微遮挡在采摘点的两侧附近或正前方。当串果采摘点进入剪切部位时,挡在采摘点两侧附近的枝叶可被刀具前端斜角排开;挡在采摘点的正前方的枝叶可被剪切部位包络在剪切范围内,采摘时可与母枝一起剪下,不影响采摘效果。

干扰等级C:采摘点前方两侧存在较茂密的枝叶。若末端执行器剪切部位进入串果采摘点,则刀具前端容易将挡在采摘点前方的枝叶强行往荔枝串果方向推进,导致荔枝串果受牵连被往后挤退,采摘

点也随之向后移动,形成了“刀进果退,刀退果回”的采摘干扰现象。

干扰等级D:采摘点受枝叶严重遮挡。在这种情况下,串果母枝完全隐蔽于茂密的枝叶后方,阻碍采摘机器人对串果采摘点的识别与定位,末端执行器无法采摘。

3 结论

(1)设计了一种单动力源驱动夹剪一体的荔枝采摘机器人末端执行器,采用剪切方式,避免了旋转切割造成荔枝及其周边枝、叶受损的问题;夹持手指采取“一刚一柔”配合,柔性指平板指面,刚性指“V”型槽指面,可稳定夹持荔枝串果母枝。

(2)试验测试表明,末端执行器具有良好的夹持负重功能,母枝直径分别为3 mm和7 mm时,动态最大负重质量分别为1.33 kg和3.01 kg;采摘时能快速剪切母枝并稳定夹持串果,平均夹剪时间为2 s,母枝直径5 mm以下采摘成功率均为100%,母枝直径6~7 mm采摘平均成功率为70%;具有中等的抗遮挡干扰采摘能力,当采摘点前方两侧存在较茂密的枝叶或采摘点受枝叶严重遮挡时,采摘困难或无法采摘。

(3)大直径母枝的荔枝串果采摘成功率低,其可能原因是剪切刀片的刃角和左、右刀片装配间隙不理想,导致对串果母枝的剪切破坏并非纯剪切,伴随有挤压与拉伸破坏。

1 宋健, 张铁中, 徐丽明, 等. 果蔬采摘机器人研究进展与展望[J]. 农业机械学报, 2006, 37(5): 158-162. SONG Jian, ZHANG Tiezhong, XU Liming, et al. Research actuality and prospect of picking robot for fruits and vegetables [J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 37(5): 158-162. (in Chinese)

2 李国利, 姬长英, 翟力欣. 果蔬采摘机器人末端执行器研究进展与分析[J]. 中国农机化学报, 2014, 35(5): 231-236, 240. LI Guoli, JI Changying, ZHAI Lixin. Research progress and analysis of end-effector for fruits and vegetables picking robot [J]. Journal of Chinese Agricultural Mechanization, 2014, 35(5): 231-236, 240. (in Chinese)

3 NAOSHI K, KOKI Y. Development of an end-effector for a tomato cluster harvesting robot [J]. Engineering in Agriculture, Environment and Food, 2010, 3(1): 20-24.

4 BAETEN J, DONNÉ K, BOEDRIJ S, et al. Autonomous fruit picking machine: a robotic apple harvester [J]. Springer Tracts in Advanced Robotics, 2008,42:531-539.

5 VANHENTEN E J, VANTUIJL B A J, HEMMING J. Field test of an autonomous cucumber picking robot [J]. Biosystems Engineering, 2003, 86(3): 305-313.

6 KANAE T, TATESHI F. Cherry-harvesting robot [J]. Computers and Electronics in Agriculture, 2008, 63(1): 65-72.

7 傅隆生, 张发年, 槐岛芳德, 等. 猕猴桃采摘机器人末端执行器设计与试验[J/OL]. 农业机械学报, 2015, 46(3): 1-8. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20150301&flag=1.DOI:10.6041/j.issn.1000-1298.2015.03.001. FU Longsheng, ZHANG Fanian, GEJIMA Yoshinori, et al. Development and experiment of end-effector for kiwifruit harvesting robot [J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(3): 1-8. (in Chinese)

8 钱少明, 杨庆华, 王志恒, 等. 黄瓜抓持特性与末端采摘执行器研究[J]. 农业工程学报, 2010, 26(7): 107-112. QIAN Shaoming, YANG Qinghua, WANG Zhiheng, et al. Research on holding characteristics of cucumber and end-effector of cucumber picking[J]. Transactions of the CSAE, 2010, 26(7): 107-112. (in Chinese)

9 王红军, 李馨富, 黄国钢, 等. 香蕉采摘机械手抓取机构设计及仿真[J]. 湘潭大学自然科学学报, 2012, 34(3): 114-117. WANG Hongjun, LI Xinfu, HUANG Guogang, et al. Design and simulation of crawl institutions for picking bananas manipulator [J]. Natural Science Journal of Xiangtan University, 2012, 34(3): 114-117. (in Chinese)

10 叶敏, 邹湘军, 蔡沛锋, 等. 水果采摘机器人通用夹持机构设计[J]. 农业机械学报, 2011, 42(增刊): 177-180. YE Min, ZOU Xiangjun, CAI Peifeng, et al. Clamping mechanism of fruits harvesting robot [J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(Supp.): 177-180. (in Chinese)

11 谈建豪, 陈燕, 向和平, 等. 机器人串果采摘末端执行器设计及仿真[J]. 农机化研究, 2013,35(9): 133-136. TAN Jianhao, CHEN Yan, XIANG Heping, et al. Design and simulation of robot’s end-effector for string-fruit picking [J]. Journal of Agricultural Mechanization Research, 2013,35(9): 133-136. (in Chinese)

12 张水波. 柑橘采摘机器人末端执行器研究[D]. 杭州: 浙江工业大学, 2011. ZHANG Shuibo. Research on end-effector of citrus harvesting robot [D]. Hangzhou: Zhejiang University of Technology, 2011. (in Chinese)

13 LING P P, REZA E. Sensing and end-effector for a robotic tomato harvester[C]∥ASAE Annual International Meeting, ASAE Paper 043088,2004.

14 张飞. 欠驱动机械手末端执行器的设计与研究[D]. 杭州: 浙江理工大学, 2014. ZHANG Fei. Design and research for the underactuated end-effector manipulator [D]. Hangzhou: Zhejiang Sci-Tech University, 2014. (in Chinese)

15 MUSCATO G, PRESTIFILIPPO M. A prototype of an orange picking robot past history, the new robot and experimental results[J]. Industrial Robot: An International Journal, 2005, 32(2): 128-138.

16 叶敏, 邹湘军, 杨洲, 等. 荔枝采摘机器人拟人指受力分析与夹持试验 [J/OL]. 农业机械学报, 2015, 46(9):1-8. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150901&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2015.09.001. YE Min, ZOU Xiangjun, YANG Zhou, et al. Clamping experiment on humanoid fingers of litchi harvesting robot [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(9): 1-8. (in Chinese)

17 李群明, 高丹, 邓华. 重载夹持装置接触力的封闭性[J]. 机械工程学报, 2010, 46(11): 36-42. LI Qunming, GAO Dan, DENG Hua. The contact force-closure of heavy duty gripping mechanisms [J]. Journal of Mechanical Engineering, 2010, 46(11): 36-42. (in Chinese)

18 XIONG Youlun. Theory of point contact restraint and qualitative analysis of robot grasping [J]. Science in China Ser A, 1994(5): 629-640.

19 刘庆运, 蒋波, 豆勤勤. 三指手抓取力封闭性的简单判别算法[J]. 机械科学与技术, 2010, 29(4): 498-503. LIU Qingyun, JIANG Bo, DOU Qinqin. On force-closure grasping of three-fingered robot hand [J]. Mechanical Science and Technology for Aerospace Engineering, 2010, 29(4): 498-503. (in Chinese)

20 陈燕, 蔡伟亮, 向和平, 等. 面向机器人采摘的荔枝果梗力学特性[J]. 农业工程学报, 2012, 28(21): 53-58. CHEN Yan, CAI Weiliang, XIANG Heping, et al. Mechanical properties of litchi stem for harvesting robots [J]. Transactions of the CSAE, 2012, 28(21): 53-58. (in Chinese)