凸轮摇杆式摆动型玉米株间除草装置设计与试验

周福君 王文明 李小利 唐遵峰

(1.东北农业大学工程学院, 哈尔滨 150030; 2.中国农业机械化科学研究院, 北京 100083)

0 引言

相对于行间杂草,株间杂草与作物更接近[1],并将株间分割成不连续区域,因此机械株间除草作业难度更大、精度要求更高,目前主要靠人工完成[2-5]。除草装置的性能直接影响机械除草作业的效率,现有的智能株间除草装置根据其运动形式可分为摆动式和旋转式及两种方式的组合[6],摆动式除草装置具有苗间覆盖率高、控制简单等优点,但其也存在作物保护区不可变等不足,旋转式除草装置具有运行稳定的优点,但其对精准控制要求更高,控制难度更大。

针对智能株间除草装置,国内外已开展了一些相关研究。国外对智能草除草装置的研究相对成熟且比较全面[7-11],其研究的机型包含了摆动式和旋转式。国内胡炼等[12-13]设计了一种爪齿株间除草装置,室内试验表明,该装置工作可靠,伤苗率小于8%。张朋举等[14-15]设计了一种八爪式株间除草装置,经试验表明其伤苗率小于10%。张春龙等[16-17]设计了一种移动机器人平台和三指手爪除草机械手,仿真结果表明,其除草率可达90%以上,但未见其室内和田间试验报道。陈子文等[18]设计了一种行星刷式株间除草单体,通过软件仿真,得到了其工作最优参数,田间试验结果表明其工作性能可满足作物除草要求。国内智能除草装置的研究尚处于起步阶段,且其研究大多是针对旋转式除草装置,而针对摆动式除草装置的研究,国内鲜有报道。

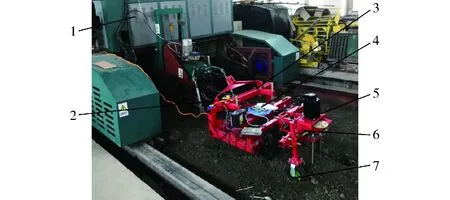

图1 除草装置试验样机结构图Fig.1 Structure diagrams of prototype of weeding device1.机架 2.电动机驱动控制器 3.单体仿形装置 4.伺服电机 5.凸轮摇杆式摆动型玉米株间除草装置 6.单体限深轮 7.51单片机 8.霍尔接近开关

本文根据北方玉米苗期株间除草作业要求,设计一种凸轮摇杆式摆动型除草装置。该装置通过凸轮摇杆机构将电动机的旋转运动转化为除草刀的往复摆动,通过更换凸轮获得不同大小的作物保护区,以具有更强的适应性。

1 整机结构与工作原理

1.1 整机结构

凸轮摇杆式摆动型玉米株间除草装置的试验样机结构如图1所示,其主要由机架、单体仿形装置、凸轮摇杆式摆动型除草装置、单体限深轮、伺服电机及控制器、单片机和霍尔接近开关等组成。其中凸轮摇杆式摆动型除草装置由伺服电机驱动,且其用螺栓与单体仿形装置固装,单体仿形装置通过U型螺栓固定在机架后部横梁上,且能够对侧向位置进行调节,以适应不同的垄距作业;整机通过单体限深轮和霍尔接近开关检测定位玉米苗的位置,单体限深轮与除草装置固装在一起,霍尔接近开关安装在单体限深轮支架上,传感器位置正对着单体轮轮毂侧面,轮毂上均匀分布着磁铁,磁铁个数由单体轮周长确定,确保苗株间距是两个磁铁间距的整数倍。

1.2 工作原理

除草作业时,将整机与拖拉机挂接,使其除草装置的两除草刀分别位于株间玉米苗带的两侧,随机器前行,除草刀进行株间除草作业,当除草刀接近玉米苗时,位于单体限深轮上的霍尔接近开关发出脉冲信号,单片机处理信号将指令传给电动机驱动器使电动机旋转;旋转的电动机带动除草装置上部的主轴旋转,通过一对相互啮合的齿轮将动力分别传给下部的两个凸轮,两凸轮分别推动摆杆旋转,通过与其固装的刀轴使两除草刀分别向后方摆动避苗;除草装置越过玉米苗后,在拉簧拉力的作用下两刀齿回位,完成一次避苗动作。

2 关键部件设计及参数确定

凸轮摇杆式摆动型株间除草装置主要由主轴、支座、主动齿轮、从动齿轮、从动轴、回位拉簧、凸轮、摆杆、刀轴、除草刀等部件组成,如图2所示。其中凸轮通过定位螺栓分别与主、从动轴固装,刀轴与摆杆固装,且刀轴上开多个定位孔以方便调节装置的作业高度和刀齿的入土深度,以适应不同时期玉米的除草作业要求,除草刀通过沉头螺栓与刀轴固连。

图2 凸轮摇杆式摆动型玉米株间除草装置结构图Fig.2 Schematic diagram of cam rocker swing intra-row weeding device1.主轴 2.主动齿轮 3.摆杆 4.凸轮 5.刀轴 6.除草刀 7.从动齿轮 8.支座 9.回位拉簧 10.从动轴

2.1 除草刀设计

2.1.1 主要结构尺寸设计

如图3所示,除草刀主要结构尺寸包括刀宽L1,除草刀回转中心与刀尖距离L2和至刀背距离L3。

图3 除草刀结构参数示意图Fig.3 Structural parameters sketch of weeding knife1.玉米苗 2.除草刀 3.玉米垄台

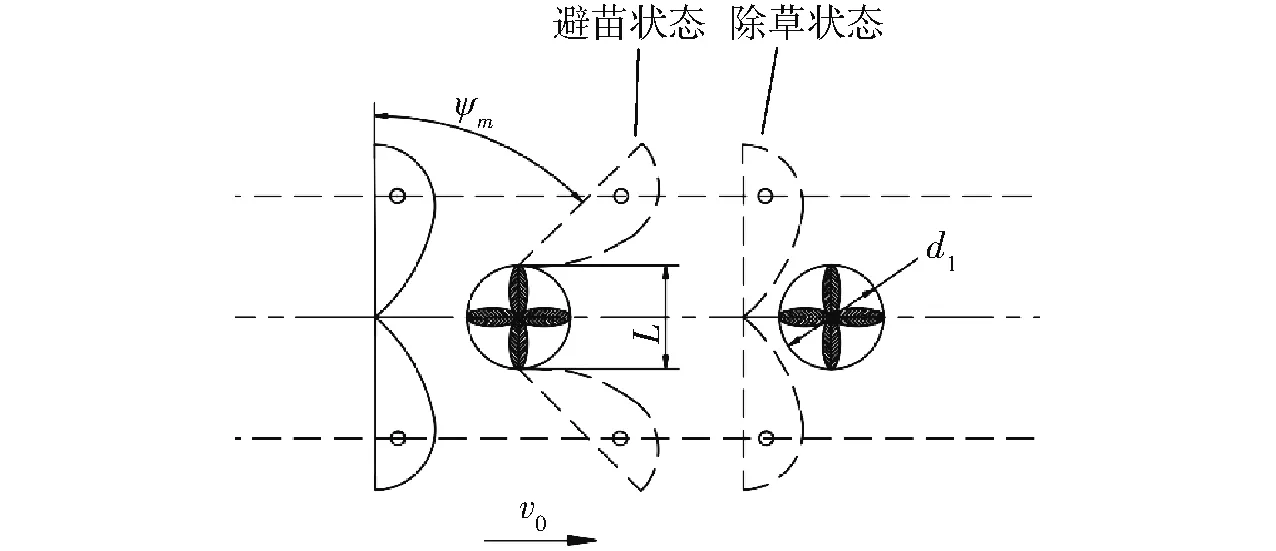

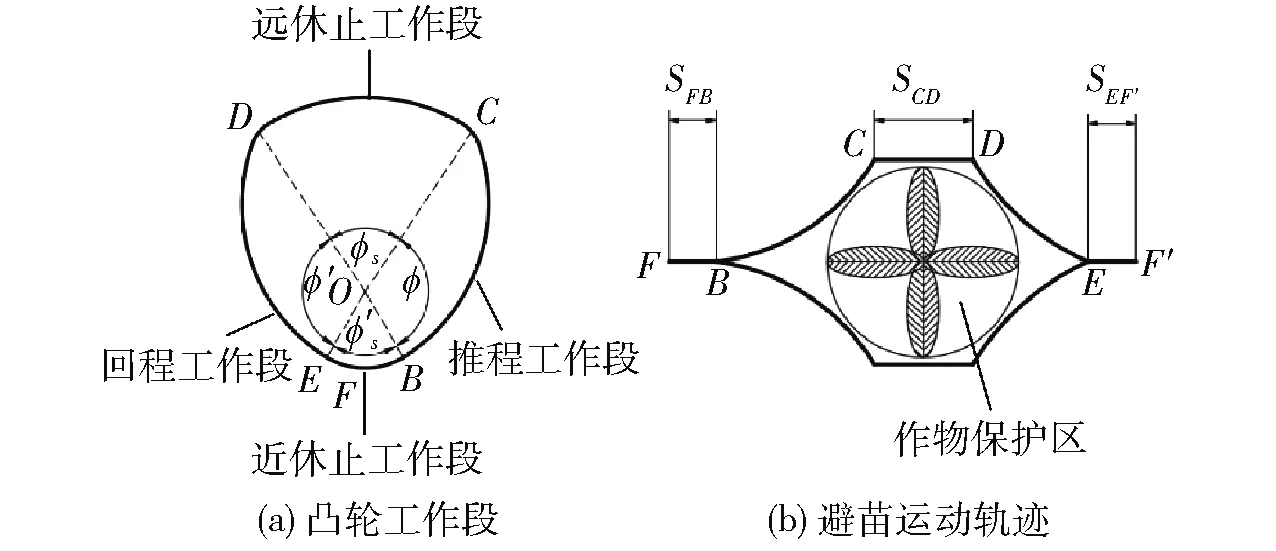

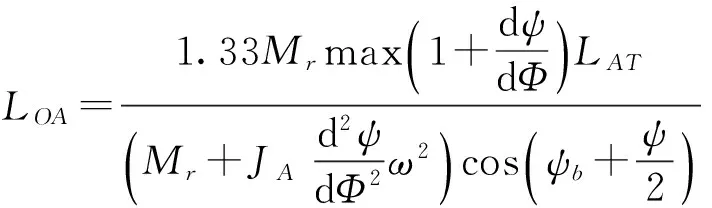

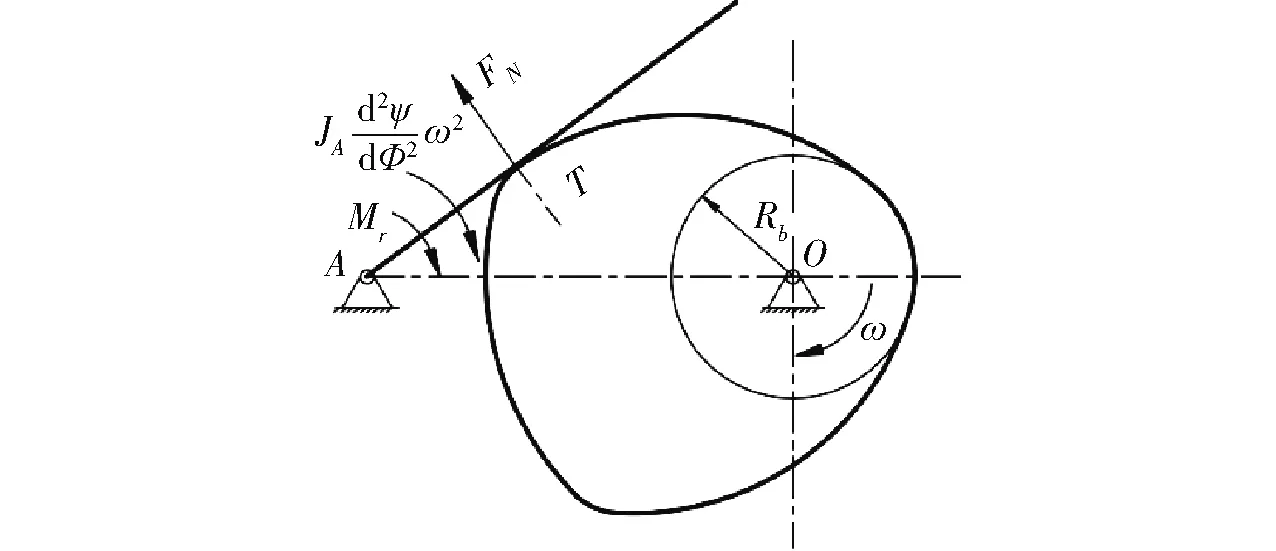

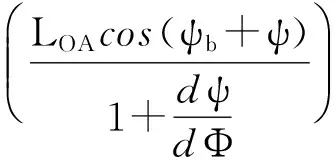

除草刀宽度的选取对除草作业效果的影响较大,宽度过小会降低苗间覆盖率,从而降低除草率,宽度过大则会增加能耗,根据经验,一般取l/2≤L1≤l,l为垄台宽度,我国北方玉米小垄种植的垄台宽度一般为180 mm左右,因此综合考虑取L1=0.6l=108 mm。合理的选择除草刀回转中心位置可有效降低其摆动过程中的阻力矩,取l/4 2.1.2 切刃曲线设计 除草装置采用一对对称安装的除草刀作为除草执行部件,且两除草刀均设置为定刀,其除草原理是随机器前行,通过刀与地面之间的相对运动将杂草幼苗从根部切段或拉断。同时为了降低能耗及防止刀尖缠草,除草刀作业过程中应保持一定的滑切作用,使草根在被切时能沿刃口滑动以便于切断或沿刀尖滑落,本文切刃曲线设计上采用近似旋耕刀的阿基米德螺线式曲线。其曲线方程为 r=r0(1+Kθ) (1) 式中r——曲线上任意一点的极径,mmr0——曲线起点极径,mmK——静态滑切角正切值与极径的比例系数θ——曲线上任一点的极角,rad 参照文献[19],最终确定r0为120 mm,K取0.8。 由于除草刀在作业过程中需长期与土壤及作物根系接触,因此材料上选用耐磨性较好的45号钢并经表面热处理使其硬度达到HRC45;为防止除草刀在热处理时产生弯曲变形,除草刀不宜过薄,根据文献[19],本文设计除草刀的厚度为8 mm。 由上述对除草装置工作原理的分析可知,凸轮机构的参数设计对除草性能影响较大,除草装置的避苗运动轨迹直接由凸轮轮廓曲线所决定,本文采用解析法设计凸轮轮廓曲线,其基本思路:根据除草装置避苗运动要求,合理的分配凸轮运动角,确定摆杆的最大位移;选择合适的凸轮运动规律,确定凸轮机构基本参数;根据凸轮机构基本参数和运动方程,计算并得到满足要求的凸轮轮廓曲线。 2.2.1 凸轮机构运动角及最大位移确定 在东北农业大学香坊农场实验基地,随机抽取中耕期的玉米苗30株,对其土下20 mm处根系幅宽进行测定,计算玉米土下20 mm处根系的平均宽幅为46 mm,为防止伤根,作物保护区的直径取d1=60 mm。为了降低伤苗率,在避苗过程中两除草刀最大张开距离L应不小于作物保护区直径d1(图4),本文取L=d1。通过作图法计算可得除草刀最大摆动角度为π/4,则凸轮机构最大位移为ψm=π/4。 图4 凸轮机构最大张角示意图Fig.4 Maximum angle of cam mechanism 根据株间除草作业要求,将凸轮摇杆式摆动型除草装置的避苗运动轨迹设计为“菱形”,如图5b所示,则其避苗运动过程由3个阶段组成:BC段为装置接收到避苗指令后,刀齿向后摆动过程;CD段为刀齿保持在最大位移处,装置越过玉米苗过程;DE段为装置越过玉米苗后,刀齿回位过程。凸轮机构的运动也对应3个工作段:推程段、远休止段、回程段,为了增强机构运行的稳定性及减小加速度突变,增设凸轮近休止工作段;因此凸轮的运动角由推程运动角φ、回程运动角φ′、远休止角φs、近休止角φ′s组成,如图5a所示。 图5 凸轮工作段及在避苗轨迹上对应的位置Fig.5 Work sections of cam and corresponding location on trapping trajectory 进一步分析除草装置避苗运动轨迹可得其设计要求主要有 (2) 同时有 (3) 式中v0——除草装置前进速度,m/sω——凸轮的角速度,rad/sSCD——凸轮转过远休止工作段,除草刀前进的距离,m SFB、SEF′——凸轮转过近休止工作段一半,除草刀前进的距离,m 将式(3)代入式(2)可求得5π/24<φs<3π/8,φ′s<φs。同时凸轮各工作段区间划分应遵循以下原则:尽量增大凸轮推程区间,保证除草刀及时、稳定的张开;凸轮由推程工作段缓慢的过渡到回程工作段,保证除草刀已完全越过玉米苗;凸轮由回程工作段快速过渡至推程工作段,以增加除草装置的苗间覆盖率,增加除草效率。根据避苗轨迹分析及上述原则最终确定凸轮近休止角为11π/36,推程运动角为2π/3,回程运动角为2π/3,远休止角为13π/36。 2.2.2 凸轮运动规律选择及基本参数确定 为了使凸轮运动的更加平稳,减小凸轮与摆杆之间的刚性、柔性冲击,凸轮采用正弦加速度运动规律,摆杆位移的计算公式为 (4) 式中Φ——凸轮运动角,radψ——凸轮机构摆角,rad 根据凸轮运动规律可确定凸轮机构基本参数,凸轮机构基本参数为凸轮基圆半径Rb和机构中心距LOA。 合理设计凸轮机构的中心距,可有效减小机构运行的法向推力,如图6所示,Mr为摆杆的工作负荷,FN为凸轮轮廓与摆杆之间的法向推力,JA为摆杆绕摆动轴心的转动惯量,LAT为摆杆转动中心与凸轮切点之间的距离,根据文献[20],凸轮机构中心距的建议计算公式为 (5) 图6 凸轮机构基本参数Fig.6 Basic parameters of cam mechanism 由式(5)可知,凸轮机构的中心距与摆杆工作负荷、机构最大角位移及从动件基本尺寸都有关系,因此综合考虑凸轮运行不失真及机构整体尺寸设计要求,本文设计LOA=63.5 mm。 保证平底从动件凸轮的轮廓处处外凸是选择其基圆半径的基本条件[20],即凸轮的曲率半径Rk应满足Rk≥0恒成立。 (6) 其中 (7) 应用一维搜索计算方法,求得Rk=0时的基圆半径Rbmin=35 mm,则本文基圆半径Rb取37 mm。 2.2.3 凸轮机构轮廓曲线的设计 如图7,以O为坐标原点,建立坐标系xOy。 图7 凸轮机构轮廓曲线设计Fig.7 Design of contour curve of cam mechanism 由上述从动件运动规律及凸轮的基本尺寸,可根据反转法得出凸轮在坐标系中的轮廓极坐标计算公式 (8) 其中 LOB1=LOAsin(ψb+ψ) (9) (10) 式中θK——凸轮廓线的极角ρK——凸轮廓线的极径 将从动件运动角参数和相应的凸轮转角Φ代入式(8),可以得到凸轮轮廓的坐标值,其加工实物如图8所示。 图8 凸轮实物图Fig.8 Picture of cam 2.2.4 凸轮机构摆杆长度设计 合理的摆杆长度可减小除草装置的纵向尺寸,并能提高装置的运行效率。 根据文献[20],摆杆最小工作长度应满足 (11) 且摆杆边缘点至轴心的距离也应满足 (12) 将相关数据代入式(11)、(12),最终确定摆杆长度为65mm。 避苗过程中,除草刀的运动由张开-过苗-回位3部分组成,除草刀张开、回位运动过程为随机器前进和除草刀绕自身刀轴顺时针转动的合成,除草刀越过玉米苗运动过程为匀速直线运动。选刀尖点M为研究对象,以除草刀转动中心(刀轴位置)为坐标原点,机器前进方向为x轴正方向,建立除草刀运动数学模型如图9所示,则除草刀避苗动作的3个运动过程中,刀尖M点的轨迹方程为: 除草刀张开过程 (13) 除草刀越过玉米苗过程 (14) 除草刀回位过程 (15) 式中 ρ——M点的极径,mθ0——初始位置时M点和坐标原点连线与x轴方向的夹角,rad θ1——刀齿张开到最大位置时M点极径与x轴方向的夹角,rad ω1——除草刀旋转角速度,rad/s s0——从初始位置到完全张开过程中,除草刀转动中心的位移,m s1——除草刀越过玉米苗过程中,其转动中心的位移,m t——时间,s 图9 除草刀运动学分析Fig.9 Kinematic analysis of weeding knife 由式(13)~(15)可知,除草刀避苗过程中刀尖M点的运动轨迹由机器前进速度、除草刀旋转角速度和除草刀形状所决定。当给定除草刀刀刃曲线方程后,改变机器前进速度和除草刀旋转角速度可改变除草刀的运动轨迹,以增加株间除草覆盖范围。将上述公式分别对时间求导,可得3个运动阶段刀尖M点的绝对速度 (16) 式中 va1——除草刀张开过程中,刀尖M点的绝对速度 va2——除草刀越苗过程中,刀尖M点的绝对速度 va3——除草刀回位过程中,刀尖M点的绝对速度 由式(16)可知,除草刀刀尖M点的绝对速度与除草刀的形状及运动参数均有关,根据文献[21]和室内预试验,除草刀的绝对速度对除草率和伤苗率两个指标的影响较大,随着速度的增大,除草刀对表土的冲击力变大,除草效果变好,但伤苗率增加,一般其绝对速度不应大于4m/s[21],智能除草装置的前进速度一般取0.6~1m/s,ρ为0.071m,θ0为11π/180,θ1为13π/45,将上述参数代入式(16),最终确定除草刀旋转角速度为(13π/3~5π)rad/s,则经单位换算得到其转速为130~150r/min。 除草装置避苗过程中,弹簧刚度参数影响除草刀的回位状态,为合理的选择弹簧刚度参数范围,需要确定弹簧拉力的取值范围,因此本文对除草刀进行受力分析。除草刀回位过程中,其受力如图10所示。 图10 除草刀受力分析图Fig.10 Force analysis diagram of weeding knife 其中M1为弹簧拉力提供的回位力矩,其计算式为 M1=kΔxLa (17) 式中 k——弹簧刚度,N/mmΔx——弹簧形变量,mmLa——摆杆长度,m Mf为除草刀受到的阻力矩,其计算公式为 Mf=pd (18) 式中 p——除草刀的工作阻力,Nd——除草刀形心和转动中心之间的距离,m 除草刀转动回位过程中,其工作阻力是波动的、随机的,分析起来比较困难,根据文献[22-23],本文对其进行简化处理,其计算式为 (19) 式中 f——除草刀与土壤的综合摩擦因数 G——除草单体的重量,Na——耕深,mb——工作幅宽,mμ——静态阻力系数,N/m2ε——动态阻力系数,N·s2/m4 为使除草刀及时回位,应该满足 M1≥Mf (20) 因此,将式(17)~(20)整理得 (21) 根据除草装置空间结构设计原则,弹簧变形量Δx的取值应该满足0<Δx<47mm;f一般取0.3~0.6,本文取0.5;μ为与土垡变形、切割阻力有关的系数,一般粘性土壤μ取40 000N/m2;ε为土垡运动、翻转,与耕深和幅宽有关的系数,其值变化范围较大,本文近似取4 000N·s2/m4;v0为机器前进速度,取0.8m/s;耕深a取0.015m,工作幅宽b取除草刀长度0.108m;除草单体重量G取400N,La为0.065m;d取0.012m,将上述参数代入式(21)可初步确定弹簧刚度k的取值范围,并在进一步预实验的基础上,最终本文选择3种相同材料(65Mn)的圆钩螺旋拉伸弹簧,其丝径分别选4、5、6mm,其具体参数如表1所示。 表1 弹簧参数Tab.1 Parameters of spring 试验材料为播后30 d左右的玉米苗及其伴生杂草,玉米品种为龙玉919;为模拟玉米田实际中耕除草作业环境,将东北农业大学校内试验田中中耕期的玉米苗及杂草转移到土槽试验台上,转移过程中始终保持足够多的土壤裹覆玉米苗及杂草根部周围,保证根系生长环境与田间一致,经测定玉米苗的平均株高为217 mm,平均茎粗为10.4 mm。 试验装置主要由试验台车、试验样机、土槽等组成。其中试验台车为TCC-Ⅲ型计算机监控辅助测试试验车,其采用全液压四轮驱动,可在0~8 km/h范围内调速,其液压系统控制调节工作部件的入土深度;台车与机架采用牵引方式连接。伺服电机选择台州晶品自动化设备科技有限公司的伺服电机套装(电机型号:130ST-M15025型,驱动器型号:AASD-30A),电机额定转速为2 500 r/min,额定功率3.8 kW,额定力矩15 N·m;单片机选择51单片机,霍尔接近开关为NPN型,型号为NJK5002C。 采用单体地轮和霍尔接近开关测量除草装置前进的距离,并将信息发送给单片机,单片机通过计算除草装置与目标作物之间的相对位置,发送指令给伺服电机;参照文献[12-13],设计其控制方法为:若当前位置x与目标避让作物的位置px满足50 mm 图11 除草装置控制程序流程图Fig.11 Diagram of control program for intra-row weeding machine 试验地点为黑龙江省农业机械工程科学研究院土槽试验室,试验土槽全长30 m,宽5 m;试验台车土壤类型为典型东北黑壤土,土壤含水率12.8%~18.5%,0~8 cm平均土壤硬度0.56 MPa,试验玉米苗栽种株距为250 mm,试验时将土槽分为测试区和缓冲区,中间段10 m为测试区,用于采集试验数据;测试区两端各5 m为缓冲区,用于台车启停缓冲。试验现场如图12所示。 图12 土槽试验Fig.12 Soil bin test1.试验台车 2.电源 3.机架 4.51单片机 5.伺服电机 6.凸轮摇杆式摆动型玉米株间除草装置 7.霍尔接近开关 对凸轮摇杆式摆动型株间除草装置的作业性能加以研究,通过试验设计的方法,旨在找出3个试验因素的最优水平组合,使作业性能最好。选择弹簧刚度、前进速度和除草刀转速为试验因素,根据理论分析和单因素预试验结果,确定其各因素的取值范围:机器前进速度0.6~1.0 m/s,除草刀转速130~150 r/min,弹簧刚度30~60 N/mm;其因素水平如表2所示。选择除草率和伤苗率为试验指标,用L9(34)正交表来安排试验,为了控制试验误差,保证试验精度,每次试验前苗间杂草分布规律相同,进行9组试验,如表3所示,其中A、B、C为因素水平值。 表2 试验因素水平Tab.2 Factors and levels of test 表3 试验方案结果与极差分析Tab.3 Results of experiment and range analysis 株间除草率和伤苗率的计算公式为 (22) 式中η1——株间除草率,%Qz——作业前测试区株间杂草数Hz——作业后测试区株间杂草数η2——株间伤苗率,%Mz——作业前测试区玉米苗总数Ms——作业后伤苗及埋苗数 由表3可知各因素对除草率和伤苗率的影响情况。通过对试验结果的极差分析,得到影响除草率的主次顺序为B、A、C,各因素的最优水平分别为A1、B3、C3,则最优组合为B3A1C3。同理,影响伤苗率因素的主次顺序为B、C、A,各因素的最优水平分别为A3、B1、C3,则最优组合为B1C3A3。 通过方差分析[24],对各因素影响除草率和伤苗率进行显著性检验,如表4和表5所示。 由表4、5可知,作业速度对除草率和伤苗率影响均显著;弹簧刚度对除草率和伤苗率影响均极显著;除草刀转速对除草率和伤苗率影响均显著,这与极差分析的主次因素结论一致。 表4 除草率方差分析Tab.4 Variance analysis of weeding rate 注: * 表示显著(p<0.05),** 代表极显著(p<0.01),下同。 表5 伤苗率方差分析Tab.5 Variance analysis of injury rate 根据苗间除草装置作业性能要求,各试验指标分析所得优水平组合不尽相同,为了达到兼顾平衡各项指标的目的,采用综合加权评分法进行分析,以选出令各项指标都尽可能最优的组合[25-26]。考虑到3个因素对衡量指标的重要程度,以100分作为总“权”,除草率和伤苗率各为50分,试验的综合加权结果如表6所示。 通过表6分析得出各试验因素对试验指标(除草率、伤苗率)影响的最优组合,影响各因素大小顺序为B、A、C,各因素最佳水平组合为B3A1C1,即作业速度为0.6 m/s,弹簧刚度60 N/mm,除草刀转速130 r/min。 表6 综合加权结果Tab.6 Result of integrated weighted 由于综合优化的最优水平组合并不在正交试验方案中,为了检验最优组合对除草装置实际工作性能的影响,同时进行与传统苗间除草装置进行对比试验,将最优组合B3A1C1进行3次重复试验,试验结果见表7。试验中传统苗间除草装置为我国北方玉米、大豆田中广泛应用的旋转锄式苗间除草装置,试验地点为东北农业大学校内试验田;将凸轮摇杆式摆动型株间除草装置的试验结果与正交试验结果对比可知,除草装置采用B3A1C1组合作业性能最优,故最优水平组合:作业速度为0.6 m/s,弹簧刚度60 N/mm,除草刀转速130 r/min。根据对比结果发现,凸轮摇杆式摆动型株间除草装置的除草率高于传统除草装置,且其伤苗率和传统除草装置相比也有明显的降低,因此该装置具有较优的除草性能。 表7 验证及对比试验结果Tab.7 Validation and comparison test results (1)设计了一种凸轮摇杆式摆动型株间除草装置,并对装置关键参数进行了设计,采用L9(34)正交表进行试验,利用统计分析软件对正交试验结果进行分析,得到:作业速度和除草刀转速对除草率和伤苗率影响均为显著,弹簧刚度对除草率和伤苗率影响极显著。 (2)由综合加权评分法确定凸轮摇杆式摆动型玉米株间除草装置的最佳水平组合为:弹簧刚度为60 N/mm、前进速度为0.6 m/s、除草刀转速为130 r/min,并进行试验验证,得到除草率为89.8%,伤苗率为2.1%。通过与传统除草装置进行对比,确定其具有较优的作业性能。 1 GRIEPENTROG H W,DEDOUSIS A P.Mechanical weed control[M]∥Dedousis A P,Bartznas T.Soil engineering: soil biology,2010: 171-179. 2 FRASCONI C, FONTANELLI M, RAFFAELLI M, et al. Design and fullrealization of physical weed control(PWC) automatedmachine within the RHEA project[C]∥Proceedings of International Conference of Agriculture Engineering, 2014, C0705. 3 PERUZZI A, RAFFAELLI M, FRASCONI C, et al. An innovativeautonomous groud mobile uint for precision physical weedcontrol[C]∥Proceedings of International Conference of Agriculture Engineering CIRG-Ageng 2012, 2012, C1842. 4 PEREZ-RUIZ M, SLAUGHTER D C, FATHALLAH F A, et al.Co-robotic intra-row weed control system[J]. Biosystems Engineering, 2014, 126: 45-55. 5 CHARLES N, MERFIELD. Precision ag for ecological farming systems[C]. LandWISE Conference2010: Know your farm-with precision ag,2014. 6 陈子文,张春龙,李楠,等. 智能高效株间锄草机器人研究进展与分析[J]. 农业工程学报,2015,31(5):42-46. CHEN Ziwen, ZHANG Chunlong, LI Nan, et al. Study review and analysis of high performance intra-row weeding robot[J].Transactions of the CSAE, 2015, 31(5): 42-46. (in Chinese) 7 O’DOGHERTY M J,GOWIN R J,DEODSIS A P,et al.A mathematical model of the kinematic of a rotating disc for inter-and intra-rowhoeing[J]. Biosystems Engineering,2007,96(2):169-179. 8 BONTSEMA J,AAAELT C J,LEMPENS P W J,et al.Intra-row weed control—a mechatronics approach[C]∥1st IFAC Workshop on Control Applications and Ergonomics in Agriculture,1998. 9 DEDOUSIS A P. An investigation into the design of precision weeding mechanisms for inter and intra-row weed control[D]. Silsoe:Cranfield University, 2007. 10 HOME M. An investigation into the design of cultivation systems for inter-and intra-row weed control[D].Silsoe:Cranfield University,2003. 11 KEPER R A, BAINER R, BARGER E L. Selective mechanical or chemical thinning[M]∥Principles of fram machinery. Westport: Westport Conn, 1978: 255-257. 12 胡炼,罗锡文,严乙桉,等. 基于爪齿余摆运动的株间机械除草装置研制与试验[J]. 农业工程学报,2012,28(14):10-16. HU Lian, LUO Xiwen, YAN Yian, et al. Development and experiment of intra-row mechanical weeding device based on trochoidmotion of claw tooth[J].Transactions of the CSAE,2012,28(14):10-16.(in Chinese) 13 胡炼,罗锡文,张智刚,等. 基于余摆运动的株间机械除草爪齿避苗控制算法[J]. 农业工程学报,2012,28(23):12-18. HU Lian, LUO Xiwen, ZHANG Zhigang, et al.Control algorithm for intra-row weeding claw device based on trochoidal motion[J].Transactions of the CSAE,2012,28(23):12-18.(in Chinese) 14 张朋举,张纹,陈树人,等.八爪式株间机械除草装置虚拟设计与运动仿真[J].农业机械学报,2010,41(4):56-59. ZHANG Pengju, ZHANG Wen, CHEN Shuren, et al. Virtual design and kinetic simulation for eight claw intra-row mechanical weedingdevice[J].Transactions of the Chinese Society for Agricultural Machinery,2010,41(4):56-59.(in Chinese) 15 陈树人,张朋举,尹东富,等. 基于LabVIEW的八爪式机械株间除草装置控制系统[J]. 农业工程学报,2010,26(增刊2):234-237. CHEN Shuren, ZHANG Pengju, YIN Dongfu, et al. Control system of eight claw intra-row mechanical weeding device based on LabVIEW[J].Transactions of the CSAE,2010,26(Supp.2):234-237. (in Chinese) 16 张春龙,黄小龙,耿长兴,等.智能锄草机器人系统设计与仿真[J]. 农业机械学报,2011,42(7):196-199,185. ZHANG Chunlong, HUANG Xiaolong, GENG Changxing, et al. Design and simulation of intelligent weeding robot system[J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(7):196-199,185. (in Chinese) 17 黄小龙,刘卫东,张春龙,等. 苗间锄草机器人锄草刀优化设计[J/OL]. 农业机械学报,2012,43(6):42-46.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20120608&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2012.06.008. HUANG Xiaolong, LIU Weidong, ZHANG Chunlong, et al. Optimal design of rotating disc for intra-row weeding robot[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2012,43(6):42-46.(in Chinese) 18 陈子文,李南,孙哲,等. 行星刷式株间锄草机械手优化与试验[J/OL]. 农业机械学报,2015,42(9):94-99. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150913&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2015.09.013. CHEN Ziwen, LI Nan, SUN Zhe, et al. Optimization and experiment of intra-row brush weeding manipulator based on planetary gear train[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2015,42(9):94-99.(in Chinese) 19 中国农业机械化科学研究院. 农业机械设计手册:上册[M]. 北京:中国农业科学技术出版社,2007. 20 石永刚,吴央芳. 凸轮机构设计与应用创新[M]. 北京:机械工业出版社,2007. 21 韩豹,申建英,李悦梅. 3ZCF-7700 型多功能中耕除草机设计与试验[J]. 农业工程学报,2011,27(1):124-129. HAN Bao, SHEN Jianying, LI Yuemei. Design and experiment on 3ZCF-7700 multi-functional weeding-cultivating machine[J].Transactions of the CSAE,2011,27(1):124-129.(in Chinese) 22 孙一源. 农业土壤力学[M]. 北京:农业出版社,1985. 23 卢里耶A B,格罗姆勃切夫斯基 A A. 农业机械的设计和计算[M]. 袁佳平,汪裕安,顾永康,译.北京:农业机械出版社, 1983. 24 杜强,贾丽艳. SPSS统计分析从入门到精通[M]. 北京:人民邮电出版社,2009. 25 高连兴,回子健,董华山,等. 三滚式小区育种花生脱壳机设计与试验[J/OL]. 农业机械学报,2016,47(7):159-165.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160722&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2016.07.022. GAO Lianxing, HUI Zijian, DONG Huashan, et al.Design and experiment of peanut sheller with three drums for plot breeding[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2016,47(7):159-165.(in Chinese) 26 易克传,李立和,李慧,等.双滚筒气力循环式花生脱壳机的性能试验[J].南京农业大学学报,2013,36(3):124-128. YI Kezhuan, LI Lihe, LI Hui, et al.Performance test on double-roller peanut sheller with pneumatic circulating[J].Journal of Nanjing Agricultural University,2013,36(3):124-128.(in Chinese)2.2 凸轮摇杆机构设计

3 除草刀运动与受力分析

3.1 运动分析

3.2 受力分析

4 土槽试验

4.1 试验材料

4.2 试验条件

4.3 正交试验

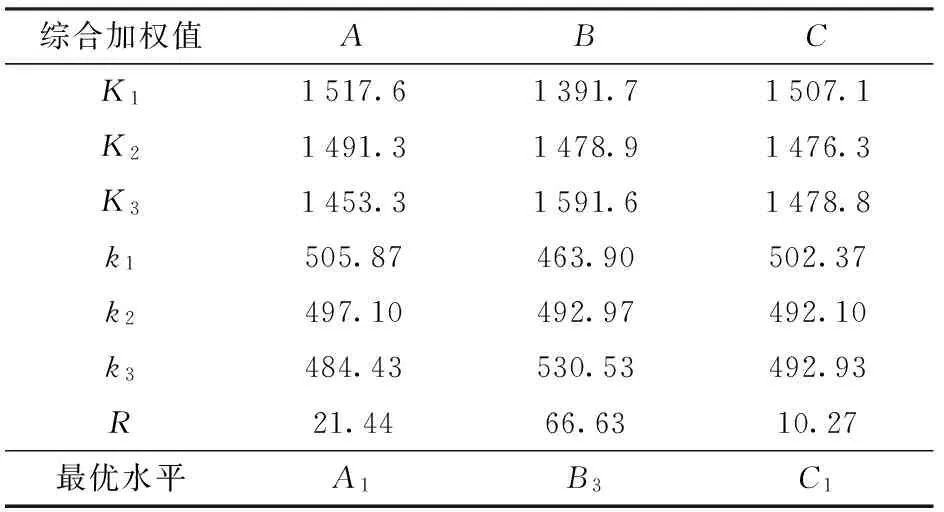

4.4 试验结果与分析

4.5 结果验证及对比试验

5 结论